CATALYST HEAT KNIFE FOR GAS GENERATE Е.S. Borisova and V.M. Khanaev,

реклама

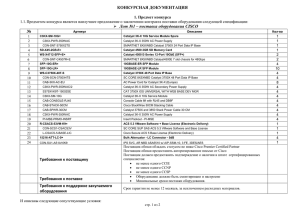

CATALYST HEAT KNIFE FOR GAS GENERATE V.M. Khanaev, Е.S. Borisova and N.N.Kundo Boreskov Institute of catalysis Novosibirsk, Russia Problems H2 CO Solid – fuel composition O2 N2 Energy (Heat, electricity, chemical energy) A new approach to controlling the combustion of solid propellants on the basis of structured catalysts (porous materials and honeycomb blocks) was proposed by Kundo N.N. The use of Catalyst allows : • To create a low-temperature compositions with a combustion temperature of 300-1000° C without using of coolant with a high burning rate • To obtain a gas containing oxidizers or combustible components (H2, CO) or a neutral gas (N2, CO2) • To control operatively the combustion rate and combustion chamber pressure The use of catalysts in combustion of solid fuels Catalysts • iron oxide, copper chromite, lead oxides • Plasticizers (ferrocene derivatives) Action • increase the combustion rate • providing a given burning rate dependence on pressure Reaction zone •lowtemperature zone of the flame •on the surface of the burning sample Form •the form of dispersed powders Peculiarities of catalytic solid fuels combustion • Small residence Time of catalyst particles in the flame zone 0.0001 - 0.00001 sec • The temperature of 300 oC - 1000 oC The model gas generator scheme with the operating burning rate control 1 – body, 2 – water jacket , 3 - catalyst block , 5 – propellant , 6 – 4 – powdered gunpowder, shaft , 7 - safety valve, 8 – pressure sensor. Structured catalysts Combustion solid high energy compositions with catalytic knife the regime with combustion termination the regime with variation of the burning rate pressure pressure displacement displacemen t Pressure in the combustor verses the displacement of the propellant charge with respect to a fixed block catalyst curves 1 - the displacement of the propellant charge 2 - the pressure in the combustor. Computing Mathematical model 2. Structured catalyst 1. Propellant Conservation of mass 2 dc g Cp f f T f Cp f G f Tf f 2 Tf 0 G kρg S cs c g , c g 0 c0 z z g dz z : T f Tin kS c g cs w Ω2 ρg cs ,Ts z h : T f T0 0 : T f h0 Tin 3.Contact area Conservation of energy 2Ts 1 Cpss Ts 1 S 2 Q2 w 2 Ts S Tg Ts z 1 s Ts e Ts T0 ; z z 0 h dT 1 S s RT 4 e f T f Cp f T0 Cp g T0 Q1 1 Ts T0 dz z L z h Tg u g c p g S T T z0 : f h 1 T0 G f g h 1 T0 G g g gc c z Tg T0 Kinetics [H2N - C(NH) - NH - NH2] * HNO3 aminoguanidine nitrate decomposing CH 7 N 5 O 3 (5 - xt)/2N 2 CO (2 - t)H 2 O (1.5 t)H 2 tN x O CO H 2 O CO 2 H 2 N x O x t 20 x 1 2 Catalyst combustion x H 2 N x O N 2 H 2O 2 CO H 2 O CO 2 H 2 Effect of catalyst activity 1 Block entrance temperature, C 800 2 3 4 600 5 T0 400 Pre-exponential factor of the reaction rate constant • 1 –1.35*108 1/s, • 2 – 5*108 1/s, • 3 - 1.35*109 1/s , • 4 – 5*109 1/s, • 5 - 1.35*1010 1/s. Block thermal conductivity – 10 W/(m К). 200 0.4 0.5 0.6 0.7 U, mm/sec Entrance gas flow temperature Effect of homogeneous combustion T0 – gas flow temperature at the block entrance. Catalyst thermal conductivity λ = 5 W/m K Block entrance temperature, C 1200 t = 0.8 1000 t=1 800 t = 1.5 600 t=2 T0 400 200 0 0.5 1.0 U, mm/sec 1.5 2.0 Effect of catalyst thermal conductivity Block entrance temperature, C 1200 1000 5 800 1 2 3 4 600 T0 400 Catalyst thermal conductivity: •1 – 2 W |m K, •2 - 5 W/m К, •3 - 10 W/m К, •4 - 15 W/m К, •5 - 20 W/m К. Entrance gas flow temperature 200 0 0.2 0.4 U, mm/sec 0.6 Dependence of maximal fuel burning rate on the catalyst thermal conductivity 0.7 1 U max, mm/sec 0.6 Block sizes (for square cannel): •1 – cannel diameter = 1.2 mm, wall thickness = 0.255 mm •2 – cannel diameter = 5 mm, wall thickness = 2 mm 0.5 0.4 0.3 2 0.2 0.1 0 5 10 15 λ, W / (m K) 20 25 Combustion process dynamic Temperature distance Effect of catalyst initial heating 1 1.0 Initial catalytic block temperature: • 1 – 12000C, • 2 – 9500C, • 3 – 9000C (stationary combustion regime couldn’t be obtained). 0.8 2 h, mm 0.6 0.4 0.2 3 0.0 0 2 4 time, sec 6 8 h is the distance between catalyst and burning fuel. The initial distance was 1 mm for all cases. Catalyst thermal conductivity λ = 10 W/m K, t = 1, U = 0.9 mm/s Effect of the initial distance between catalytic block and the surface of burning fuel •h is the distance between catalyst and fuel. Initial distance was 0.5 mm (curve 1), 1 mm (curve 2) and 2 mm (curve 3, steady state regime couldn’t be obtained). •The initial catalyst temperature was 10000C for all cases. Catalyst and fuel (the part close to contact zone) temperature profiles in various time moments 0 – t = 0 s, 1 – t = 0.001 s, 2 – t = 0.005 s, 3 – t = 0.01 s, 4 – t = 0.05 s, 5 – t = 0.1 s, 6 – t = 0.4 s, 7 – t = 1 s, 8 – t = 36 s (steady state regime) 0 – t = 0, 1 – t = 1.5 s, 2 – t = 2 s, 3 – t = 4 s 4 - t = 7 s, 5 – t = 10 s, 6 – t = 36 s (steady state regime). Gas generation process dynamics (decreasing of the fuel burning rate) 0.3 G, kg/(m2 sec) G, kg/(m2 sec) 1.2 0.8 0.2 0.1 0.0 0 200 400 600 time, sec 0.4 0.0 0 10 20 time, sec 30 800 1000 Gas generation process dynamics (increasing of the fuel burning rate) G, kg/(m2 sec) 1.2 1.2 0.8 0.4 0.0 0 2 4 6 8 10 G, kg/(m2 sec) time, sec 0.8 0.4 0.0 0 200 400 time, sec 600 Conclusions • Catalytic knife ensures controlled combustion and forms the basis for the development of lowtemperature gas generators. • Mathematical modeling of combustion of a typical condensed substance heated to high temperatures by a catalyst block is performed. • The proposed model can be used to describe correctly steady-state and dynamic regimes. An increase in the catalytic activity, as well as an increase in the thermal conductivity of the catalyst, is found to increase the range of realtime control of the burning rate of the condensed substance. Kundo N.N. Спасибо за внимание! Конверсия на различных блоках (с учетом теплопотерь излучением) • Диаметр канала – 1.2 мм, толщина стенки – 0.255 мм; (кривые 1, 3) • Диаметр канала – 5 мм, толщина стенки – 2 мм (кривые 2, 4). Возможности применения контактного каталитического горения твердых топлив 1. Создание низкотемпературных газогенераторов с оперативным (командным) управлением газопроизводительностью и давлением. Применение для наддува емкостей, трапов, спасательных средств. 2. Применение газогенератора с регулируемым давлением и высокой производительностью (1,0-1,5 нм3 газа на 1 кг топлива) для установок аварийного всплытия, вытеснения воды. 3. Использование газогенератора с регулируемым газорасходом и давлением для регулируемой подачи топлива и окислителя в системе ЖРД. 4. Применение длительно хранимых стабильных ТРТ контактного каталитического горения для двигателей ориентации, стыковки, перемещения в космосе с возможностью многократного включения и выключения двигателя. 5. Использование каталитического газогенератора в пусковых устройствах для запуска газотурбинных двигателей, для раскрутки коленчатого вала ДВС, при аварийной остановке основного двигателя. 6. Применение составов, генерирующих горючий восстановительный газ для комбинированных РД. 7. Применение газогенераторов, обеспечивающих получение окислительного газа для комбинированного РД. 8. Получение горячего топливного газа для обеспечения работы двигателя (например, газотурбинного) с применением дожигания воздухом. 9. Получение водородного топливного газа для обеспечения работы прямоточного реактивного двигателя. 10. Создание объектов на основе комбинации порометаллического носителя, обладающего каталитическими свойствами, с твердым топливом для использования их в качестве ложных целей, которые интенсивно излучают в инфракрасной области.