Передовая технология сооружения пролетных строений мостов

реклама

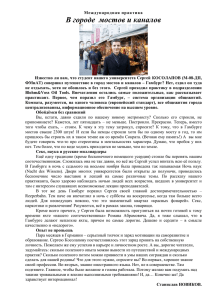

Пролетные строения мостов с использованием композиционных материалов – ( GFRP – Glass-FiberReinforced-Polymer) “Передовая технология сооружения пролетных строений мостов” Cantat Associates Inc Toronto, Ontario, Canada 2009 Композитные пролетные строения мостов с использованием высокопрочных полимерных материалов ( GFRP) Краткая аннотация В настоящей статье объясняются причины появления нового для пролетных строений мостов композитного материала – GFRP, как эффективной альтернативы широко используемым железобетону и металлу. Дано представление о технологии изготовления таких пролетных строений, методах их монтажа и преимуществах их использования. Ключевые слова: • • • • ПС – пролетные строения GFRP – (Glass – Fiber – Reinforced – Polymer) – Композитный высокопрочный пластик ASTM – Американское Объединение по испытанию материалов. Дек – плита проезжей части с GFRP – композитной расчетной оболочкой. 1. Проблемы существующих ПС, породившие поиск эффективных материалов для них. Дорожная инфраструктура в Северо-Американской экономике находится в достаточно тяжелом состоянии. Большинство Канадских и Американских мостов и путепроводов были сооружены между 1955 – 1975 годами. И хотя Американский и Канадский Мостовые Коды на проектирование требуют долговечности не менее 75 лет для ПС при нормальном и постоянном уходе за ними, фактическая их долговечность не превышает 35 – 50 лет. Более того, с 2003 года здесь произошло не менее 5 катастрофических обрушений ПС: • 14 января 2003 года произошло частичное обрушение HWY Memorial Bridge in Sgt Aubrey Cosens VC. . Прошло только 36 лет с момента его сооружения. Обрушение, к счастью, не повлекло за собой жертв. • В феврале 2004 года произошла катастрофа с ПС Мемориального моста Igor Sikorsky, Connecticut. Один человек погиб. Мост построен в 1940 году. • В сентябре 2006 года в Квебеке, пригороде Монтреаля (Лаваль) произошло обрушение секции железобетонного пролетного строения автодорожного путепровода длиной 26,5 м, построенного в 1974 году (32 года). 5 человек погибло и 6 человек получили тяжелые увечья. • В августе 2007 года произошло обрушение сталежелезобетонного ПС моста с металлическими подпружными арками (Автострада, 8 полос движения). Мост через реку Миссисипи, в Миниаполисе, американский штат Минесота. Катастрофа произошла в вечернее время, при напряженном движении. 13 человек погибло, 145 получили ранения различной степени тяжести. К моменту обрушения ПС проработало всего 37 лет. • В августе 2007 года в Оаквиле, штат Вашингтон, обрушилось железобетонное ПС автодорожного моста через реку Гарард Грик. Один пострадавший. ПС обрушилось после 43 лет эксплуатации. Конечно, это небольшой перечень обрушений ПС, спровоцированных кислотными дождями и использованием солей для предотвращения скольжения транспорта в холодное время года. К настоящему времени большое количество железобетонных и сталежелезобетонных ПС Северо-Американских мостов находятся в стадии значительного снижения их проектной несущей способности за счет развития существующих трещин и возникновения большого количества новых трещин в бетоне, коррозии арматуры и металла, шелушении бетона. Система надзора и последовательного ремонта мостовых конструкций работает со сбоями в связи с недостаточным финансированием. В результате этого дорожная инфраструктура, в частности, её важнейший элемент, – мосты, приходит в негодность и требует с каждым годом все больших и больших финансовых вливаний. Следует отметить, что проблемы с опорами мостов, согласно Северо – Американской статистике составляют не более 2-3% от общего количества мостов. Следующие факты ярко подчеркивают реальную обстановку Северной Америки в отношении ПС : • В соответствиe с Отчетом Департамента Транспорта 2004 года, из 591,000 Американских автодорожных мостов, построенных в последние 40-50 лет, более 40% (в основном ПС) имеют существенное снижение несущей способности за счет трещин, коррозии, шелушения бетона. 160,570 таких мостов оцениваются как недостаточно надежные. В некоторых из них закрыто даже по нескольку полос движения, а еще 95,000 дорожных мостов полностью закрыто. Согласно оценке Американской Строительной Инженерной Ассоциации (ASCE), отмеченное выше количество ненадежных автодорожных мостов требует капиталловложений на сумму не менее $1,6 триллионов в последующие 10 лет только для того, чтобы привести указанные мосты к полноценной работоспособности. • Ситуация в Канаде не на много лучше. Так в соответствиe с Отчетом МММ - Group (Ноябрь 2007г) количество дефектных ПС мостов, не отвечающих требованиям стандартов, только в провинции Онтарио превышает 35%, т.е. составляет около 7000 и требует капиталловложений на их реабилитацию не менее $22 миллиардов долларов в последующие 5 лет. Примерно, такая же ситуация в Виктории, Квебеке и Новой Шотландии. К сожалению, статистика по другим провинциям отсутствует, но маловероятно, что можно ожидать в этих провинциях лучшую картину, т.к. за последние, примерно, 25-30 лет на восстановление мостов в Канаде не привлекались значительные ресурсы. Заключение: Как видим, проблема восстановления в Северной Америке дорожных и магистральных мостов, прежде всего ПС, стоит остро, быстро разрастается, требует срочного разрешения и огромных капиталловложений, т.к. железобетон и металл в этих условиях оказались недостаточно долговечными. 2. Причины, порождающие недостаточную долговечность ПС. Как было показано выше, проблема реальной долговечности пролетных строений - 35-50 лет существует и во всем мире. Это подтверждают недавние обрушения ПС в Испании и Китае, России и Пакистане, Чили и Венесуэле. На основании анализа доступной информации, а также освидетельствования ряда мостов в Онтарио (Канада), по нашему мнению, основных причин, существенно снижающих долговечность ПС, - пять: 1. Кислотные дожди, особенно участившиеся в последние 25 – 30 лет. 1. Повсеместное использование солей при низких температурах для предотвращения скольжения транспорта. 1. Загрязнение поверхности одежды мостового полотна агрессивными частицами, привносимыми колесами автомашин. Они разъедают бетон и приводят к коррозии металла. 1. Резкая смена и перепад температур от открытой асфальтовой поверхности плиты проезжей части, аккумулирующими температуру, до низа конструкции, особенно в тонкостенных конструкциях. Температурные перепады создают существенные температурные напряжения в ПС. 1. Локальные разрушения (дислокации) в материалах конструкций ПС, рост трещин - концентраторов напряжений, вызванных эффектом усталости. Следует отметить, что увеличившийся за последние 60 лет, примерно, на 30% вес тяжелых грузовых машин, конечно, не может рассматриваться, даже как одна из причин недолговечности ПС, потому что: • В Мостовых Кодах разных стран, в том числе Канады и Америки, принята расчетная подвижная временная нагрузка в виде супертяжелого грузового транспорта. Кроме того, при расчетах прочности и деформативности используют высокие коэффициенты перегрузки и динамики, а материалы ПС защищены коэффициентами запаса с доверительным интервалом как минимум в 3 стандарта при прочностных расчетах, и в 2 стандарта – при расчетах трещиностойкости и деформостойкости. • В реальных конструкциях перераспределение временной нагрузки на расчетные элементы ПС лучше, чем в существующих теоретических анализах и программах. Факторы точного перераспределения временной нагрузки даже сегодня, при современном уровне анализа, учитывать накладно по времени, а порой просто невозможно. Заключение: Изменения за последние десятилетия к худшему условий эксплуатации ПС, недостаточного финансирования мер по уходу за ними приводит к ускоренной деградации материалов ПС (бетона, металла) и, соответственно, снижению их долговечности. 3. Новые решения по увеличению долговечности ПС. При сложившихся условиях инженеры во всем мире ищут эффективные решения для повышения долговечности ПС мостов. Одно направление этих поисков связано с существенным усовершенствованием широко используемых материалов (бетона, металла). Другое – это поиск альтернативных материалов для ПС, которые бы были существенно менее чувствительны к внешним условиям (солям, кислотным дождям, загрязнению поверхности проезжей части агрессивными частицами, ускоряющими процесс деградации конструкций) и при этом были бы приемлемы по стоимостным соображениям, т.е. были бы конкурентноспособны по сравнению с ПС из железобетона и металла. Первое направление связано прежде всего • с использованием многочисленных добавок к бетону, увеличивающим его плотность, прочность, морозостойкость, в конечном счете, долговечность; • защитой стальной арматуры и открытых поверхностей металлоконструкций стойкими к внешним воздействиям покрасками; в ряде случаев – использование искусственной, не стальной композитной арматуры (карбон-волокнистой, стекло-волокнистой, базальто-волокнистой). Другое направление – использование высокопрочных пластиков, мало чувствительных к воздействию внешней среды. В середине 30-х годов ХХ столетия, когда появились высокопрочные пластики, их первоначально использовали в бытовой технике, затем для сооружения корпусов лодок и катеров. В последующие 50 лет FRP – композитные пластики стали использовать не только для речных и морских судов, но и в химической промышленности, в самолетостроении, для военной промышленности, на транспорте. В начале 80-х годов прошлого столетия высокопрочные пластики появились в строительной индустрии. Из высокопрочного искусственного волокна (E-Glass, Carbon-Fibers, BasaltFibers) и клеющего материала (Resin) (Polyester, Vinylester, Epoxy) стали создавать арматуру для железобетонных конструкций, высокопрочные несущие кабеля, готовые несущие элементы: двутавры, тавры, швеллера, уголки, коробчатые конструкции, - наконец, инкапсулирующие покрытия по металлу, бетону, деревянным конструкциям. Все это давало конструкциям, где применялись такие пластики, повышенную прочность и долговечность, а также открывало возможность создавать соответственно более легкие конструкции, упрощающие их транспортировку и мотаж. В соответствиe с Канадской официальной статистикой железобетонные, сталежелезобетонные и стальные ПС в течение первых 35-40 лет их существования требуют капиталловложений на их поддержание и ремонты не менее 35-50% от их первоначальной стоимости. FRP – композитные конструкции, будучи практически не чувствительны к внешней среде, требуют незначительных затрат для окраски открытых поверхностей - один раз в десятилетие, да, быть может, мелкого ремонта. Такие затраты едва ли превысят 1-2% первоначальной стоимости. Существует три основных способа производства FRP – композитных конструкций: • Молдинг, или отливка изделий в формах с последующей штамповкой мощными пресами (в основном, для небольших по размерам деталей и изделий); • Пултрузия, или продавливание композитной сырой массы под давлением сквозь фильеры, формирующие форму изделия (это, в основном, протяженные элементы с относительно небольшими сечениями и высокопрочными волокнами, расположенными только в продольном направлении). • Инфузия или нагнетание, - метод насыщения высокопрочных волокон склеивающими материалами (Resin) под воздействием вакуума, при необходимых для этого процесса температурах. Высокопрочные волокна при этом методе производства могут быть расположены в необходимых направлениях и требуемом количестве. Этот процесс выполняется на формовочном столе, на котором каркас будущей конструкции с закрепленными на нем волокнами помещают в высокопрочном, изолированном пластиковом мешке, к которому подключена система трубок, подающих Resin и откачивающих воздух. Инфузию обычно используют для конструкций, либо их элементов, имеющих достаточно большие размеры в плане. Cantat Associates Inc, совместно с нашими постоянными партнерами – компаниями производителями композитных конструкций выбрали для ПС мостов метод производства – Инфузию. Высокопрочные стекловолокна (GFRP) при этом методе располагают в продольном и поперечном направлении в оптимальных соотношениях, найденных в экспериментах. Используемый склеивающий материал - эпоксидный клей с необходимыми характеристиками. 4. GFRP – композитные решения для ПС мостов. Высокопрочный пластик (GFRP) и метод его производства к началу наших исследований (конец 2002 года) были давно известны. Проблема заключалась в том, что GFRP материал весьма дорогостоящий, и, чтобы ПС с его использованием были конкурентноспособны на маркете, необходимо: • разработать GFRP – пластик с высокими физико-техническими характеристиками, существенно более высокими имеющихся на маркете • найти необходимую комбинацию этого материала с другими высокоэффективными строительными материалами (древесина, сталь, железобетон) и обязательно обеспечить их совместную работу. • полностью инкапсулировать древесину, сталь, в конструкции, используя GFRP оболочку для предотвращения их деградации во времени, и включить эту гибридно-композитную конструкцию в совместную работу с металлическими, либо железобетонными несущими элементами пролетного строения. Только после этого можно бы было ожидать получение высокоэффективной конструкции ПС, которая могла бы конкурировать по стоимости с железобетонными и металлическими конструкциями, будучи при этом, существенно долговечней. Испытания GFRP – композитного материала, его последовательное совершенствование выполнялось на основании Американских Стандартов (ASTM) тремя независимыми сертифицированными лабораториями (Triodem, Integral Testing Laboratory, и Laboratory of Western University), а также силами Cantat Associates Inc и I & F Engineering Corp., Совместно с нашими партнерами. Были испытаны последовательно несколько тысяч образцов на растяжение, сжатие, изгиб, поперечную силу вплоть до их разрушения, определены модули упругости и сдвига, коэффициент линейного расширения, тесты на долговечность при интенсивном воздействии ультра-фиолетовых лучей и резком перепаде температур от +130°С до -130°С. Кроме того, были испытаны вплоть до разрушений, специально изготовленные деревянные клееные балки длиной 3м без GFRP оболочки и с оболочкой, а вслед за этим все пролетные строения, которые были запроектированы. Такие испытания дали возможность создать GFRP – композитный продукт с высокими техническими характеристиками и получить соответствующий статистический материал, который используется при проектировании. На основании выполненных исследований подготовлена методика расчета таких композитных конструкций. В нижеприведенной таблице представлены физико-технические характеристики нашего GFRP – композитного материала. В первой колонке – среднестатистические характеристики; во второй колонке, принятые для расчетов пролетных строений по первому предельному состоянию с 3-х стандартным [3σ] доверительным пределом, по третьему предельному состоянию ( деформативность) – с 2-х стандартным доверительным интервалом [2σ] . Среднестатистические характеристика Характеристика, принятая для проектирования № Физико-технические характеристики Доверит. интервал 1 Прочность на растяжение 1000 МРа 800 МРа [3σ] 2 Модуль упругости при растяжении 45000 МРа 35000 МРа [2σ] 3 Прочность на сжатие 900 МРа 700 МРа [3σ] 4 Модуль упругость на сжатие 42000 МРа 35000 МРа [2σ] 5 Изгибная прочность 1000 МРа 800 МРа [3σ] 6 Модуль упругости при изгибе 46000 МРа 35000 МРа [2σ] 7 Прочность по поперечной силе 50 МРа 20 МРа [3σ] 8 Модуль сдвига 3600 МРа 2400 МРа [2σ] 9 Коэффициент линейного удлинения 0,000011 / °С 0,000011 / °С - 10 Мах величина относительн. удлинения 0,005 - 11 Плотность 2050 кг/м3 2050 кг/м3 - 12 Ожидаемая долговечность 150 лет 150 лет - Клееный материал сердцевины дека принят в соответствие с Канадским Стандартом CAN/CSA – 0122 (ель, сосна высшего сорта, либо №1, с ограниченной сучковатостью и размером сучков). Фанера, - принята в соответствие с CANPly CSA – 0151 толщиной не более 25,5 мм и количеством слоев от 7 до 9. Объединение древесины принято на фенол – резерциновом – формальдегидном клею, гвоздевых и шуруповых соединениях. Кроме того, разработаны и испытаны эффективные детали объединения дека с несущими балками для полного их включения в совместную работу, а также детали элементов дека для объединения сборных его блоков между собой в продольном и поперечном направлении. Все это направлено на то, чтобы выполнение работ на стройплощадке могло вестись круглогодично, практически без ограничений, даже при низких температурах. Для крепления железобетонных или композитных тротуарных блоков к деку разработаны металлические закладные детали в блоках дека, защищенные GFRP оболочкой. Для крепления ограждений (барьеров) на обычных дорогах (не скоростных магистралях) разработаны специальные диафрагмы и необходимые горизонтальные связи несущих балок. Только для типовых железобетонных ограждений (барьеров) на скоростных магистралях, при скоростях транспорта 80 км/час и выше предусмотрено их крепление к деку и балкам на металлических диафрагмах и монолитных железобетонных стыках с деком. Однако, и в этом случае предусмотрена защита из FRP для обеспечения требуемой долговечности. Основные преимущества использования GFRP – композитных пролетных строений: • • • • • • • Весьма значительная долговечность, которая может быть оценена в более чем 100 лет. Легкий вес конструкций за счет замены железобетонного дека на GFRP – дерево композит (0,75 т/м3 вместо 2,5 т/м3). Это дает возможность увеличить процент полезной нагрузки, либо уменьшить расход дорогостоящей стали в несущих элементах ПС. Этому же способствует уменьшение динамических нагрузок на, примерно, 7% при переходе от железобетонного дека к композитно – деревянному. Облегченный монтаж ПС, который может осуществляться более легкими кранами и в более короткие сроки, чтобы иметь возможность быстрее открыть движение транспорта. Использование GFRP – композитных ПС , как правило, не требует подмостей на стройплощадке, не загрязняет ее, дает возможность работать «с колес». Выполнение работ, как правило, может вестись круглогодично. Это особенно привлекательно для районов с суровым климатом и низкими температурами. Уход за GFRP – композитными ПС требует минимальных затрат в течение всей продолжительности их эксплуатации. Cтоимость строительства таких ПС примерно на 5-10% меньше стоимости сталежелезобетонных, либо металлических ПС тех же пролетов. Ожидаемая финальная стоимость с учетом их эксплуатационных затрат должна быть, примерно, на 50% меньше ПС их железобетона и стали В таблице №1 приложения представлена дополнительная информация, дающая пояснение к настоящим выводам. Таблица 1 СРАВНЕНИЕ БАЛОЧНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ ДЛИНОЙ ОТ 12 ДО 40м, ВЫПОЛНЕННЫХ ИЗ РАЗНЫХ МАТЕРИАЛОВ CON СТАЛЕЖЕЛЕЗОБЕТОННЫЕ ПРОЛЕТНЫЕ СТРОЕНИЯ СТАЛЬНЫЕ БАЛКИ С GFRP КОМПОЗИТНЫМ ДЕКОМ РЕЗУЛЬТАТ ДИНАМИЧЕСКИЙ КОЭФФИЦИЕНТ 1.25 1.30 1.17 1.21 6.5% МЕНЬШЕ 7.4% МЕНЬШЕ СУММАРНЫЙ ИЗГИБАЮЩИЙ МОМЕНТ НА РАСЧЕТНУЮ БАЛКУ (С ДЕКОМ) 100% 88% 12% МЕНЬШЕ ТРЕБУЕМАЯ ТОЛЩИНА ДЕКА мм 225 205 9.1% МЕНЬШЕ НЕОБХОДИМО РАСЧИТЫВАТЬ НЕТ НЕОБХОДИМОСТИ - НЕОБХОДИМОСТЬ В РАСЧЕТЕ НА ВЫНОСЛИВОСТЬ ПРЕИМУЩЕСТВА: Упрощается и удешевляется экологическая оценка до строительства моста, уменьшается ее стоимость Более легкий дек и балки + уменьшение коэффициента динамики дают возможность уменьшить стоимость проекта Уменьшение высоты ПС дает возможность уменьшить стоимость проекта Увеличение габарита для навигации влечет уменьшение стоимости строительства ПРЕИМУЩЕСТВА: CHBDC не требует расчета на усталость элементов дека, т.к. напряжения в GFRP значетельно менее 30% (обычно 8 – 15%) Стальные конструкции ПС требуют анализ на выносливость Следует отметить, что за последние 20 лет GFRP – композитные ПС пешеходных мостов и мостов под автомагистрали в разной концепции и с разным качеством высокопрочных волокон и Resin (клея), представляя их преимущества, стали строить по всему миру,. Более 160 таких мостов под пешеходную нагрузку и более 130 мостов под магистральную нагрузку построены в Англии, Германии, Франции, Японии, Соединенных Штатах Америки и других странах. В Соединенных Штатах Америки НС Bridge Company LLC в середине 2008 года, опубликовала информацию о строительстве и успешных испытаниях первого GFRP – композитного ПС длиной 9,2 м под тяжелую железнодорожную нагрузку. В Канаде GFRP – композитные ПС с 2003 года по настоящее время (2008г) установлены только на восьми мостах, девятый мост в настоящее время в стадии строительства. Семь из этих мостов – автодорожные, один – пешеходный с неразрезными пролетными строениями (24+36+24м). Длины пролетов на этих автодорожных мостах от 9 до 90м. Все эти мосты сооружены по проектам I & F Engineering Corp. и изготовлены нашими партнерами. 5. Наши предложения Учитывая высокую конкурентноспособность нашего продукта в плане долговечности, надежности, финансовые и экологические его преимущества, его привлекательность и по другим, выше перечисленным параметрам мы надеемся: • На поддержку этого продукта и помощь в активном его внедрении Министерства Транспорта Онтарио. • На поддержку этого продукта Правительствами других Провинций и Правительством Канады. • Мы открыты к кооперации с любыми Консалтинговыми Компаниями и Объединениями, заинтерисованными в этом продукте. Мы открыты к кооперации по этому вопросу с представителями других стран. • Мы совершенно уверены в том, что в настоящее время практически нет альтернативы GFRP – композитным пролетным строениям на мировом мостовом маркете. Пролетные строения мостов с использованием композиционных материалов Готовая панель 27 m long x 9.5 m wide bridge Delivered in two panels Installed in weeks versus months 790K Project cost 1 2 5 4 3 6 Сборка GFRP-композитного пролетного строения длиной 27м под Автостраду №141 (Новая Шотландия), Канада Port Clyde. Nova Scotia 90 meters long x 5.5m wide Cheaper, faster, longer lasting…what’s not to like? Приложение № 1 • Тип выполняемых испытаний: – – – – • Купоны (образцы) Отдельные балки, Секции дека, Результаты: Прочность на изгиб, растяжение, сжатие, поперечную силу и соответствующие Модули Упругости и сдвиг. Плотность материала Долговечность, коэффициент Линейного расширения Кто выполнял испытания – – – – • Испытания I&F Engineering University of Western, Ontario Triodem Integrity Testing Lab Результаты – Продукт соответствует Мостовым Кодам и Стандартам Приложение № 2 Испытания каждого ПС до установки Испытание на заводе изготовителе Испытание на мосту В соответствии с CHBDC отчет о каждом испытании обязан быть представлен владельцу моста Контактная информация: Александр Зевин Ари Прилик Дэнни Гольник Cantat Associates Inc 1131 Steeles Avenue West #1212 Toronto, Ontario, Канада M2R 3W8 Телефоны: 416-505-7139 647-500-2441 416-836-4455 Факс: 647-436-1844 E-mail: azevin@cantat-associates.com dgolnik@cantat-associates.com