Снижение электропотребления за счет повышения надежности работы электродвигателей и подшипниковых узлов

реклама

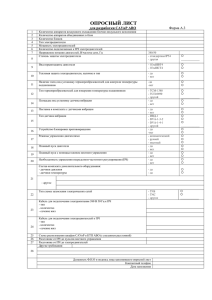

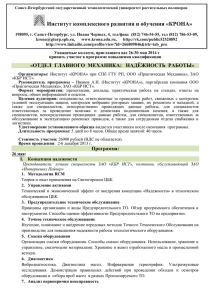

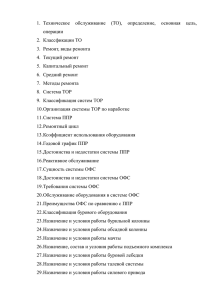

Снижение электропотребления за счет повышения надежности работы электродвигателей и подшипниковых узлов Приоритетное направление модернизации и технологического развития экономики России Повышение энергоэффективности и ресурсосбережения Санкт-Петербургский государственный технологический университет растительных полимеров СПб ГТУ РП 2013 КАТЕГОРИЯ СЛУШАТЕЛЕЙ Главные механики Заместители главного механика, инженеры-проектировщики Начальники ремонтно-механического цеха Инженеры-механики по ремонту Мастера по ремонту Инженеры-электрики Направление подготовки Главные энергетики 151000 «Технологические машины и оборудование" 2 ОБЪЕМ ПРОГРАММЫ Вид учебной работы Всего часов Общий объем программы 72 Лекционные занятия 22 Лабораторные и практические занятия 18 Самостоятельная работа, включая работу по подготовке к промежуточному и итоговому контролю 20 Выполнение выпускной аттестационной работы 12 3 МОДУЛЬ 1 МЕХАНИКА Обучающийся в ходе освоения профессионального модуля должен: получить опыт (приобрести навыки выполнения трудовых действий): правильного выбора подшипников под условия эксплуатации, подготовки рабочего места и площадки к проведению монтажно-демонтажных работ, проведения правильного монтажа и демонтажа подшипников качения на основе рекомендаций ГОСТов, методологией и различиями в классификации операций монтажа и демонтажа, выбора типа смазки и количества смазки для первичного смазывания подшипника качения, расчёт карты смазывания с учётом эксплуатационных параметров подшипникового узла, модернизации ременных передач, обслуживания клиновых ремней, зубчатых ремней с учётом их отличий и преимуществ, выверки соосности валов роторных машин, контроля термических расширений, выверки шкивов ременных передач, составления отчёта о проведении работ по выверке. приобрести умения: выявлять причины преждевременного выхода из строя подшипников качения, определять виды дефектов подшипников качения, выявлять причины разрушения подшипников качения, обнаруживать случаи некорректного монтажа и демонтажа подшипников качения на основе изученных в учебном процессе примеров из практики, оценивать необходимость смазывания подшипников качения, разбираться в применении однолинейных и двухлинейных систем смазки, систем смазки масло-воздух, научиться выполнять перерасчёт привода, обслуживать ременные приводы при помощи высокоточного лазерного оборудования, грамотно применять профессиональный инструмент для демонтажа подшипников, выверять соосность валов роторных машин, научиться определять и устранять «мягкую лапу». получить знания: О процессе монтажа и демонтажа о подшипниковых узлах, подшипниках качения, эксплуатации и надежности, приводных ремнях, разновидностях ременного привода, способах обслуживания ременного привода, смазывании подшипников качения, техническом обслуживании подшипниковых узлов, о причинах преждевременного выхода из строя подшипниковых узлов, о дефектах подшипниковых корпусов. 4 СОДЕРЖАНИЕ МОДУЛЯ 1 МЕХАНИКА ПОДШИПНИКОВЫЕ УЗЛЫ, ПОДШИПНИКИ КАЧЕНИЯ, ЭКСПЛУАТАЦИЯ И НАДЕЖНОСТЬ. ПРИВОДНЫЕ РЕМНИ. РАЗНОВИДНОСТИ РЕМЕННОГО ПРИВОДА. СПОСОБЫ ОБСЛУЖИВАНИЯ СМАЗЫВАНИЕ ПОДШИПНИКОВ КАЧЕНИЯ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ. МОНТАЖ – ДЕМОНТАЖ 5 МОДУЛЬ 2 ДИАГНОСТИКА (НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ) Обучающийся должен: в ходе освоения профессионального модуля получить опыт (приобрести навыки выполнения трудовых действий): проведения вибрационного мониторинга, контроля вибрации с учётом норм вибрации, точной выверки нагнетателей (насосов, компрессоров, дымососов, вентиляторов и пр.) с помощью лазерных измерительных систем, проводить центровку муфтовых соединений и валопроводов, определять соосность и несоосностиь по ГОСТ и ISO, определения и устранения «мягкой лапы», составления маршрута и графика обхода оборудования, проводения экспресс-анализа подшипниковых узлов с применением оборудования SKF CMAS 100-SL и оборудования SPM Bearing Checker, определения общего уровня вибрации механизмов по ГОСТ и ISO с применением оборудования SPM Vib Checker, выявлять теплопотери на предприятии с помощью тепловизионных камер, проведения контрольных измерений вибрации и анализа результатов вибрационного контроля. приобрести умения: определять состояние подшипников качения и подшипников скольжения, определять состояние подшипниковых узлов и корпусов при помощи переносного диагностического оборудования от компании SKF Microlog CMXA 80 серии AX, компании SPM Leonova Infinity, использовать стационарные системы диагностики от компании SKF Microlog DMx, а так же от компании SPM Intellinova, выявлять и анализировать причины возникновения дисбаланса, выявлять и анализировать причины снижения эффективности балансировки, определять надежность фундамента по контурной характеристике, решать задачу уменьшения трения для экономии электропотребления благодаря применению специализированных подшипников для электродвигателей и генераторов, а также редукторов, выявлять теплопотери на предприятии с помощью тепловизионных камер, анализировать результаты вибрационного контроля, осуществлять расчёт и установку балансировочных масс. получить знания: о вибрационном контроле (история развития, методах диагностики, перспективах развития) состояния машин, об анализе вибраций, о проведения балансировки роторов машин в собственных опорах, о проведении центровки роторного оборудования, о центровке муфтовых соединений и валопроводов, комплексных решений по увеличению ресурса подшипников, тепловизионном мониторинге, подборе оптимально-функционального диагностического оборудования исходя из технического состояния оборудования на предприятии и задач по развитию, о целях и задачах балансировки, о поэтапности проведения центровки валов, а также ременных передач. 6 СОДЕРЖАНИЕ МОДУЛЯ 2 ДИАГНОСТИКА (НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ВИБРАЦИОННЫЙ КОНТРОЛЬ СОСТОЯНИЯ МАШИН. АНАЛИЗ ВИБРАЦИЙ. БАЛАНСИРОВКА РОТОРОВ МАШИН, В СОБСТВЕННЫХ ОПОРАХ ЦЕНТРОВКА КОМПЛЕКСНЫЕ РЕШЕНИЯ ПО УВЕЛИЧЕНИЮ РЕСУРСА ПОДШИПНИКОВ ТЕПЛОВИЗИОННЫЙ МОНИТОРИНГ ПОДБОР ОПТИМАЛЬНО-ФУНКЦИОНАЛЬНОГО ДИАГНОСТИЧЕСКОГО ОБОРУДОВАНИЯ ИСХОДЯ ИЗ ЗАДАЧ ПРЕДПРИЯТИЯ. 7 МОДУЛЬ 3 СБОР ДАННЫХ ДЛЯ ВЫХОДА НА АНАЛИЗ РАБОТЫ ОБОРУДОВАНИЯ ОСНОВНОГО Т ЕХНОЛОГИЧЕСКОГО ПРОЦЕССА С ЦЕЛЬЮ ЭКОНОМИИ ЭЛЕКТРИЧЕСКИХ И СЫРЬЕВЫХ РЕСУРСОВ Обучающийся в ходе освоения профессионального модуля должен: получить опыт (приобрести навыки выполнения трудовых действий): проводить лазерную центровку валов с применением оборудования SKF TKSA 80, Fixtur Laser XA, эффективно устанавливать картриджные уплотнения Chesterton и разъемные уплотнения Chesterton, подбирать сальниковые и торцевые уплотнения исходя из существующих условий работы оборудования. приобрести умения: уметь оценивать надежность работы технологического оборудования, уметь выявлять и анализировать причины выхода из строя оборудования, уметь определять «слабые» места оборудования, определять зоны критичности в работе оборудования. получить знания: об обслуживании нагнетательного оборудования (насосов, компрессоров, дымососов, вентиляторов), о комплексных решениях по сбережению воды в насосных группах. 8 СОДЕРЖАНИЕ МОДУЛЯ 3 СБОР ДАННЫХ ДЛЯ ВЫХОДА НА АНАЛИЗ РАБОТЫ ОБОРУДОВАНИЯ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА С ЦЕЛЬЮ ЭКОНОМИИ ЭЛЕКТРИЧЕСКИХ И СЫРЬЕРВЫХ РЕСУРСОВ КОМПЛЕКСНЫЕ РЕШЕНИЯ ПО СБЕРЕЖЕНИЮ ВОДЫ В НАСОСНЫХ ГРУППАХ ОБСЛУЖИВАНИЕ НАГНЕТАТЕЛЬНОГО ОБОРУДОВАНИЯ (НАСОСОВ, КОМПРЕССОРОВ, ДЫМОСОСОВ, ВЕНТИЛЯТОРОВ И ПР.) 9 МОДУЛЬ 4 ЭЛЕКТРОАУДИТ ЭЛЕКТРОДВИГАТЕЛЕЙ Обучающийся в ходе освоения профессионального модуля должен: получить опыт (приобрести навыки выполнения трудовых действий): составления графиков ППР, определения блуждающих токов, электроразрядов и устранения их, обслуживания электродвигателей, проведения диагностики электродвигателей, генераторов, силовых установок (осуществлять испытание на качество питания и электроэнергии), проведения испытаний на изменение величины сопротивления изоляции, испытания высоким напряжением, испытания на диэлектрические потери, испытания на уровень и дисбаланс напряжения, импульсные испытания, испытания на линейные искажения, испытание на суммарное искажение. приобрести умения: определять остаточный ресурс изоляции, эффективно использовать электросберегающие подшипники SKF E2. и токоизолиронанные подшипники SKF INSOCOAT, определять индекс поляризации, уметь комплексно анализировать общую функциональность электродвигателей, определять наличие блуждающих токов, определять локализацию электроразрядов, осуществлять статические испытания и проводить динамическую диагностику машин постоянного тока с помощью специальных анализаторов. получить знания: об обслуживании электродвигателей, об определении скрытых неисправностей электродвигателей, о комплексных решениях по электросбережению для промышленных предприятий, о способах выявления и устранения электрических потерь на электродвигателях, об электротехнической статической и динамической диагностике асинхронных электродвигателей, об импульсных испытаниях, об определении индекса поляризации и испытании на изменение величины сопротивления изоляции, о вреде блуждающего тока, передающегося на опорные подшипники электродвигателя. 10 СОДЕРЖАНИЯ МОДУЛЯ 4 ЭЛЕКТРОАУДИТ ЭЛЕКТРОДВИГАТЕЛЕЙ ОБСЛУЖИВАНИЕ ЭЛЕКТРОДВИГАТЕЛЕЙ. ОПРЕДЕЛЕНИЕ СКРЫТЫХ НЕИСПРАВНОСТ ЕЙ В ЭЛЕКТРОДВИГАТЕЛЕ ВЫЯВЛЕНИЕ И УСТРАНЕНИЕ ЭЛЕКТРИЧЕСКИХ ПОТЕРЬ НА ЭЛЕКТРОДВИГАТЕЛЯХ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАТИЧЕСКАЯ И ДИНАМИЧЕСКАЯ ДИАГНОСТИКА АСИНХР ОННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ. КОМПЛЕКСНЫЕ РЕШЕНИЯ ПО ЭЛЕКТРОСБЕРЕЖЕНИЮ ДЛЯ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ 11 Контрольно-измерительные материалы для входного, текущего и итогового контроля Программой повышения квалификации предусмотрен текущий и итоговый контроль знаний слушателя. По текущему контролю предусмотрен устный опрос По итоговому контролю предусмотрено выполнение выпускной работы. Тесты входят в представленный состав УМК. По окончании программы обучающиеся имеют возможность самостоятельно, в дистанционном формате закреплять полученные знания и приобретённые навыки, обращаясь к соответствующим видеоматериалам в сети Интернет. 12 ТЕМЫ ВЫПУСКНЫХ РАБОТ • 1. Осуществление монтажа и демонтажа подшипников на промышленном предприятии • 2. Техническое обслуживание подшипников: cмазывание и системы смазки • 3. Выполнение работ по обслуживанию приводных ремней • 4. Обслуживание электродвигателей на промышленном предприятии • 5. Энергосбережение на предприятии при подборе подшипников • 6. Проведение диагностических работ электродвигателей • 7. Организация и проведение вибрационного контроля оборудования на предприятии • 8. Проведение работ по балансировке роторного оборудования • 9. Организация и осуществление центровки роторного оборудования 13 ТЕМЫ ВЫПУСКНЫХ РАБОТ* (2) • 10. Комплексный подход к увеличению ресурса подшипника • 11. Диагностическое оборудование: подбор в соответствии с задачами предприятия • 12. Осуществление тепловизионного мониторинга промышленного оборудования • 13. Обслуживание электродвигателей: выявление и устранение потерь • 14. Проведение работ по обслуживанию нагнетательного оборудования • 15. Комплексные мероприятия по увеличению показателей надёжности подшипников • 16. Экономия электроэнергии в связке «насос – муфтовое присоединение электродвигатель» * - для производственников составлены инструкции (Шпаргалка производственника) (для подготовительного этапа освоения программы). В них говорится, что тема выпускной работы может скорректирована самим слушателем с учётом специфики его профессиональной деятельности. 14 УМК программы повышения квалификации включает в себя «Методические рекомендации для слушателей по выполнению лабораторных работ по программе повышения квалификации» Лабораторные работы: - Испытания масел на лабораторных установках. - Диагностика электродвигателя. Статика. Динамика при помощи анализатора обмоток AWA и высокоточного оборудования производства SKF. 15 УМК программы повышения квалификации включает в себя «Методические рекомендации для слушателей по выполнению практических работ по программе повышения квалификации» - Монтаж-демонтаж подшипников на демонстрационном стенде (9 видов монтажа-демонтажа). - Лазерная центровка муфтовых соединений на демонстрационном стенде с применением высокоточного оборудования ведущих производителей. - Лазерная центровка ременных передач. Точная выверка натяжения ременного привода. Контроль зубчатых ремней. - Определение видов и причин дефектов подшипников на демонстрационных образцах, демонтированных с поврежденного производственного оборудования. - Вибрационный контроль состояния машин. Анализ вибраций. - Балансировка роторов машин в собственных опорах. 16 САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ ИНСТИТУТ КОМПЛЕКСНОГО РАЗВИТИЯ И ОБУЧЕНИЯ «КРОНА» 198095, РОССИЯ, Г. САНКТ-ПЕТЕРБУРГ, УЛ. ИВАНА ЧЕРНЫХ Д. 4 ТЕЛЕФОН 8 (812) 786-53-09 ТЕЛ. ФАКС 8 (812) 746-54-55 E-MAIL: KRONA@GTURP.SPB.RU WWW.KRONA.EDU.RU СПАСИБО ЗА ВНИМАНИЕ! 17