ЛЕКЦИЯ 13 Топливные системы дизелей

реклама

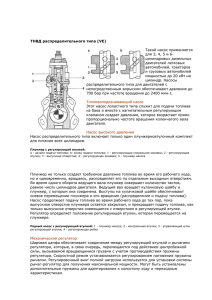

В.В. ПЕРМЯКОВ ТРАНСПОРТНАЯ ЭНЕРГЕТИКА ТЕМА 16. ТОПЛИВНЫЕ СИСТЕМЫ ДИЗЕЛЕЙ. ЛЕКЦИЯ 16.Часть 2 Тема. Топливные системы дизелей 16.4 Топливные системы дизелей Топливные системы дизелей делятся на топливные системы непосредственного впрыскивания и аккумуляторные и могут иметь как механические устройства управления, так и электронные. Системы непосредственного впрыскивания делятся на системы разделенного типа, у которых секции насоса высокого давления и форсунки выполнены отдельно и соединяются топливопроводом высокого давления, и насос-форсунки. У насос-форсунок секция насоса и форсунка выполнены в одном узле и топливопровод высокого давления отсутствует. Системы разделенного типа могут иметь топливные насосы рядного и распределительного типов. Схема топливной системы разделенного типа приведена на рис. 16.11. Рис. 16.11. Схема топливной системы разделенного типа (сплошной линией 15 и прерывистыми 11 и 13 показаны возможные схемы отвода избыточного топлива из насоса высокого давления): 1 – кран; 2 – приемный фильтр; 3 – сливной кран; 4 – заливная горловина; 5 – фильтр заливной горловины; 6 – форсунка; 7 – топливопровод высокого давления; 8 – насос высокого давления; 9 – фильтр тонкой очистки топлива; 10 – фильтр грубой очистки топлива; 11 – отвод на вход в фильтр грубой очистки; 12 – топливоподкачивающий насос; 13 – отвод на вход топливоподкачивающего насоса; 14 – топливный бак; 15 – отвод в бак Топливо подается из бака 14 топливоподкачивающим насосом 12 через фильтры грубой 10 и тонкой 9 очистки в топливный насос высокого давления (ТНВД) 8 под давлением 0,05...0,15 МПа. Для удаления выделившегося воздуха топливо прокачивается через ТНВД и избыток топлива сливается в бак по топливопроводу 15, или по топливопроводам 11 или 13 в другие точки линии низкого давления (рис. 16.11). Агрегаты линии высокого давления, включающие в себя ТНВД 8, топливопровод высокого давления 7 и форсунку 6, обеспечивают дозирование и впрыскивание топлива в цилиндры дизеля под давлением 30…150 МПа. На рис. 16.12 показана секция (ТНВД) рядного типа с механическим приводом плунжера и дозированием отсечкой. Рис. 16.12. Схемы работы (а…г) секции топливного насоса высокого давления Стрелками показаны направления движения плунжера 3, нагнетательного клапана 5 и топлива в различные фазы работы секции. В начальный период подъема плунжера 3 во втулке 2 происходит вытеснение топлива из надплунжерной полости Vн в каналы низкого давления через впускное окно 1. После перекрытия торцом плунжера впускного окна начинается активный ход плунжера. Под действием давления топлива в полости Vн открывается нагнетательный клапан 5 и топливо подается в объем V'н штуцера 4 (рис. 16.12, б) и на входе в топливопровод высокого давления резко нарастает давление. Образовавшаяся волна давления перемещается по топливопроводу со скоростью звука в топливе и вызывает открытие запирающего устройства форсунки, начинается впрыскивание топлива. Распыливающие отверстия форсунки имеют небольшое проходное сечение, поэтому от форсунки происходит частичное отражение энергии, и формируются обратные волны давления, которые перемещаются от форсунки к насосу. Отражаясь от насоса прямая волна вновь пойдет к форсунке, она может вторично открыть запирающее устройство форсунки, произойдет нежелательное подвпрыскивание топлива. Как только отсечная кромка 8 откроет отсечное окно 7 (рис. 16.12, в), произойдет отсечка. Топливо перетекает в линию низкого давления; давление в надплунжерной полости быстро падает, и нагнетательный клапан под действием пружины движется вниз. Для предотвращения подвпрыскивания, нагнетательный клапан выполнен с разгрузочным пояском 9. При движении плунжера вниз происходит наполнение надплунжерной полости через впускное окно 1 (рис. 16.12, г). При этом нагнетательный клапан закрыт, что не позволяет топливу из линии высокого давления перетекать обратно в надплунжерную полость. Классификация ТНВД.По количеству плунжеров делятся на многоплунжерные (рядные), в которых на каждый цилиндр приходится один плунжер, и распределительного типа, где секция подает топливо в несколько цилиндров. По способу привода плунжера различают топливные насосы с жестким (механическим) приводом и с гибким (газовым, гидравлическим или пружинным) приводом. По методам дозирования топлива. Насосы с регулированием цикловой подачи отсечкой и дросселированием на впуске. У топливных насосов с дросселированием на впуске цикловая подача регулируется изменением наполнения топливом надплунжерного объема. Распределительные насосы: плунжерные (чаще одноплунжерные) и роторные. По схеме привода плунжеров: с внешним цилиндрическим кулачковым профилем, с торцевым кулачковым профилем и с внутренним цилиндрическим профилем. Первые две схемы используют в плунжерных насосах, последнюю схему — в роторных. ТНВД, использующиеся в аккумуляторных топливных системах, выполняются в двух вариантах: насосы с аккумулятором большой емкости, в которых топливо одним или несколькими плунжерами нагнетается в аккумулятор постоянного давления и из аккумулятора поступает к управляемым форсункам, и насосы с аккумуляторами малой емкости. В этом варианте насосов топливо поступает в аккумулятор в начале нагнетательного хода плунжера, затем после создания большого давления в аккумуляторе подается к форсункам. Аккумуляторные топливные системы в настоящее время находят все более широкое использование с электронным регулированием. Многоплунжерные ТНВД с механическим приводом и регулированием отсечкой. Рис. 16.13. Многоплунжерный топливный насос высокого давления Плунжер 1 (рис. 16.13) топливного насоса совместно с толкателем 2 совершает возвратно-поступательное движение под воздействием кулачка 3, расположенного на валике топливного насоса, и пружины 4. Изменение цикловой подачи осуществляется путем перемещения рейки 5, которая с помощью зубчатой передачи и поворотной втулки 6 поворачивает плунжер вокруг его оси. При этом изменяются и фазы впрыскивания: момент начала подачи остается примерно постоянным, конец подачи наступает раньше или позже. • ТНВД распределительного типа. Распределительный насос позволяет значительно (в 1,5...2 раза) уменьшить металлоемкость и габариты насос, поэтому большинство дизелей легковых автомобилей и тракторов малой мощности имеют эти насосы. Наибольшее распространение получили одноплунжерные насосы с торцовым кулачковым профилем. У таких насосов ось приводного вала совпадает с осью плунжера и плунжер вращается с той же угловой скоростью, что и приводной вал. Рис. 16.14. Схема топливного насоса Bosch VE: 1 – насос; 2 – вал ТНВД; 3 – перепускной клапан низкого давления; 4 – грузы регулятора; 5 – штуцер с дросселем на выходе из насоса; 6 – системы рычагов; 7 – плунжер; 8 – нагнетательный клапан; 9 – дозирующая муфта; 10 – кулачковый диск; 11 – ролик; 12 – цапфа автомата опережения впрыска топлива; 13 – поршень автомата опережения впрыска топлива; 14 – клапан отсечки топлива Топливоподкачивающий насос 1 (рис. 16.14) поддерживает в корпусе распределительного насоса давление от 0,2 до 0,8 МПа. Излишки топлива сливаются через жиклер, расположенный в верхней части корпуса. Плунжер 7 совершает вращательное и возвратно-поступательное движения с помощью приводного вала 2, четырех роликов 11 с закрепленными осями и движущейся заодно с плунжером кулачковой шайбой 10 имеющей четыре выступа. При набегании этих выступов на ролики кулачковая шайба и плунжер, преодолевая сопротивление пружины, перемещаются вправо и совершают ход нагнетания. Для дозирования подачи топлива используется дозатор, управляемый рычагом регулятора. Рабочий цикл рассматриваемого насоса отличается от рассмотренного раннее не только тем, что один плунжер обслуживает четыре форсунки, но и тем, что отсутствует перепуск топлива через наполнительное окно. Наполнение надплунжерной полости 3 (рис. 16.15, а) происходит при движении плунжера к НМТ (влево) и при нахождении его в НМТ. Топливо через впускное окно 1 и выточку 2 в плунжере попадает в надплунжерную полость. Из рис. 16.15 а видно, что один из нагнетательных каналов 6 в этот период через паз 5, выточку на плунжере и окно 4 соединен с полостью низкого давления. Вследствие вращательного движения плунжера при нахождении его в НМТ наполнительное окно постепенно перекрывается, и, начиная с НМТ, происходит активный ход плунжера (рис. 16.15, б). Топливо через центральный канал и распределительный паз 5 плунжера поступает в нагнетательный канал 6 и далее через нагнетательный клапан и топливопровод к форсунке. Заканчивается активный ход плунжера отсечкой топлива через радиальные каналы 7, ранее закрытые дозатором 8. Таким образом за 1/4 поворота вала привода насоса полностью завершается рабочий цикл подачи топлива в один из четырех цилиндров. Изменение цикловой подачи осуществляется перемещением дозатора 8 вдоль оси плунжера с помощью управляющего рычага регулятора, расположенного в верхней части корпуса насоса. Рис. 16.15. Схема работы секции одноплунжерного распределительного насоса На автотракторных дизелях применяют закрытые форсунки с гидравлическим управлением. На рис. 16.16 приведена форсунка дизелей КамАЗ. Топливо из топливопровода поступает через штуцер 1 и защитный фильтр 2 по каналу 3 в корпус распылителя 10, в результате чего в распылителе повышается давление топлива. Под действием давления топлива игла 8, преодолевая силу пружины 5, поднимается и пропускает топливо к распыливающим отверстиям, через которые оно попадает в цилиндр дизеля. Снижение давления топлива в форсунке в период отсечки приводит к опусканию иглы под действием пружины и закрытию форсунки. Рис. 16.16. Конструкция закрытой форсунки с пружинным запиранием: 1 – штуцер; 2 – защитный фильтр; 3, 14 – подводящий и отводящий топливные каналы; 4 – регулировочные шайбы; 5 – пружина; 6 – нижняя тарелка пружины; 7 – проставка; 8 – игла распылителя; 9 – стяжная гайка; 10 – корпус распылителя; 11, 12 – штифты; 13 – корпус форсунки На рис. 16.17, а показана конструкция закрытого многоструйного распылителя, состоящего из корпуса и иглы. Распылители с количеством отверстий от 1 до 10 и диаметром от 0,15 до 0,6 мм применяют на дизелях с неразделенными камерами. Фирма Bosch в пьезофорсунке для системы Common-Rail сделала шесть отверстий 120 мкм (0,12 мм) и планирует уменьшить до 80 мкм. Распылители с уменьшенными каналами перед распыливающими отверстиями (1 на рис. 16.17, а) обеспечивают снижение выбросов углеводородов с ОГ. Рис. 16.17. Распылители закрытых форсунок: а – многоструйный; б - штифтовой Штифтовой распылитель (рис. 16.17, б) имеет на конце иглы штифт, и топливо впрыскивается через кольцевую щель между отверстием в корпусе распылителя и штифтом. Они используются в дизелях с разделенными камерами сгорания. На рис. 16.18; 16.19 показаны более современные форсунки, основное отличие которых – увеличение быстродействие открытия и закрытия иглы. При подаче на электромагнит 1 напряжения открывается миниатюрный сливной шариковый клапан 2. Давление в камере управления 3 падает, и запорная игла 6 под действием высокого давления в кармане распылителя 7 открывается. Чем дольше она открыта, тем больше подача и мощность дизеля. При отключении электромагнита клапан 2 закрывается, давление в камере управления восстанавливается через жиклер 4. Мультипликатор 5 увеличенного диаметра быстро закрывает иглу. Рис. 16.18. Электрогидравлическая форсунка 1 – электромагнит; 2 – шариковый клапан; 3 – камера управления; 4 – жиклер; 5 - мультипликатор Рис. 16.19. Форсунка с двухступенчатым впрыском Насос-форсунки. Насос-форсунки нашли меньшее применение, несмотря на то что устранение топливопровода высокого давления и минимальный объем сжимаемого при впрыскивании топлива позволяют с помощью насос-форсунок получить высокие давления впрыскивания (до 200...240 МПа). Насос-форсунка с клапанным регулированием показана на рис. 16.20. Плунжер 3 движется под воздействием кулачка вниз, вытесняя топливо через дозирующий клапан 2 в полость низкого давления. Рис. 16.20. Насос-форсунка DDEC-II фирмы «Дейтройт Дизель Аллисон» с быстродействующим клапаном 1 – электромагнит; 2 – отсечной клапан 3 – плунжер; 4 – отсечной канал; 5 - распылитель Когда электромагнит 1 закрывает клапан 2 топливо устремляется в распылитель 5. При отключении электромагнита клапан открывается и через канал 4 отсекается подача. Момент включения электромагнита обуславливает опережение впрыска, момент выключения – величину подачи. 16.5 Система Common-Rail Ужесточение законодательных экологических требований, предъявляемых к дизелям, заставило моторостроителей разработать новый тип топливоподачи - Common-Rail – систему впрыска XXI века. Первое поколение системы внедрено в 1997 году для дизелей легковых автомобилей с давлением впрыскивания 135 МПа. Серийное производство второго поколения системы было начато в 2000 году, с максимальным давлением впрыскивания 160 МПа и к октябрю 2002 г. Фирма Bosch выпустила 10 млн. систем второго поколения, в настоящее время выпускает примерно 4 млн. этих систем ежегодно, и также как фирмы Mercedes-Benz, BMW, Opel, Audi, Fiat и другие оснащают создаваемые ими автомобильные дизели топливной системой Common-Rail. Разработку третьего поколения системы CommonRail фирма Bosch завершила в мае 2003 г. Основное внимание при создании третьего поколения уделялось повышению эффективности впрыскивания при сохранении давлении впрыскивания на уровне 160 МПа. В обычных системах питания для впрыска порции топлива ТНВД должен повышать давление в соответствующем топливопроводе и форсунке. Поскольку производительность насоса зависит от частоты вращения коленчатого вала, результат в каждом отдельном случае получается далеко не оптимальным. Так же далека от идеальной и работа форсунки. Ее запорная игла открывается под действием ударной волны в топливной магистрали, а закрывается под действием пружины. В системе Common-Rail все иначе. На рис. 16.21 приведена схема системы Common-Rail третьего поколения, разработка которой завершена в мае 2003 г. Рис. 16.21. Общая схема системы Common-Rail третьего поколения фирмы Bosch для 6цилиндрового V-образного двигателя 1 - насос высокого давления с дозирующим устройством; 2 - аккумуляторы обоих блоков; 3 клапан, регулирующий давление; 4 - датчик давления; 5 - форсунки; 6 - к другим датчикам; 7 - датчик педали управления; 8 датчик частоты вращения коленчатого вала; 9 - датчик частоты вращения распределительного вала; 10 - блок управления; 11 - топливный насос низкого давления с электроприводом; 12 топливный бак; 13 - топливный фильтр, совмещенный с сепаратором воды. высокое давление; низкое давление; среднее давление; электропроводк а Насос низкого давления 11 подает топливо из бака 12 через фильтр в ТНВД, проходя дозирующее устройство, расположенное во втором насосе. Далее основная часть топлива с уже повышенным давлением поступает в аккумуляторы 2, другая, меньшая часть предназначена для охлаждения самого насоса и смазки его подшипников. ТНВД поддерживает в аккумуляторе постоянное давление, равное 160 МПа. Установленный во втором, более отдаленном аккумуляторе датчик 4 передает значения давление в блок управления 10. Регулируется давление клапаном 3, установленным в первом аккумуляторе, обеспечивая тем самым большее быстродействие системы. Форсунки с пьезоактюаторами также управляются электронной системой двигателя, при этом регулируются фазы и количество впрыскиваний, и объем топлива при каждом впрыскивании. Объем аккумулятора должен быть достаточно большим, чтобы предельно уменьшить колебания давления при впрыскивании топлива, с другой стороны, объем должен быть достаточно малым, чтобы гарантировать быстрое повышение давления при пуске двигателя. 16.6 Форсунка с пьезоактюатором Принципиальная схема работы форсунки с пьезоактюатором показана на рис. 16.22. Рис. 16.22. Схема форсунки с пьезоактюатором 1 - зона низкого давления; 2 - зона управления; 3 - зона высокого давления; 4 - игла распылителя; 5 - сервоклапан; 6 - элемент связи; 7 - пьезоактюатор Разработка форсунки осуществлялась таким образом, чтобы никакая механическая сила не могла воздействовать на иглу распылителя через зону управления. В результате перемещающаяся масса иглы и возникающее при этом трение существенно уменьшены, что обеспечивает немедленную реакцию иглы распылителя на активацию пьезопривода. Время между началом активации и впрыскивания топлива составляет 150 мкс, а скорость перемещения иглы достигает 1,3 м/с. Это позволяет обеспечить за один цикл пятикратное впрыскивание топлива с двумя основными порциями (рис. 16.23). Минимальное количество впрыскиваемого топлива составляет величину, меньшую 1,0 мм3. Рис. 16.23. Характеристика впрыскивания с новой форсункой Основным управляющим элементом форсунки является сервоклапан 5. При неработающем двигателе сервоклапан находится в закрытом положении и, таким образом, области низкого и высокого давления полностью разделены, а гидравлический элемент связи ликвидирует любой зазор, который может быть в форсунке, например, от температурного расширения, поэтому утечки топлива из зоны высокого давления в зону низкого исключаются. При подаче электрического тока к форсунке (активация пьезопривода) открывается сервоклапан, уменьшается давление, перемещается игла распылителя и осуществляется впрыскивание топлива, при закрытии сервоклапана и игла распылителя закрывается. 16.7 Гидравлические системы впрыскивания с электронным управлением (HEUI и HEUI-B) В некоторых двигателях применяется топливная система с гидравлической насос-форсункой с электронным управлением HEUI (Hydraulic Electronic Unit Injection), разработанная фирмой Caterpillar совместно с фирмой Navistar. Подача топлива с системой HEUI обеспечивает получение улучшенной топливной экономичности, более низких выбросов вредных веществ, уменьшение появления белого дыма и шума, хороших пусковых свойств в широком диапазоне температур. Общая схема новой системы HEUI показана на рис. 16.24. Система состоит из четырех основных компонентов: Рис. 16.24. Схема топливной системы HEUI 1 - масляный насос высокого давления; 2 - топливоподкачивающий насос; 3 - регулятор давления; 4 - электронный блок управления; 5 аккумулятор масла; 6 - гидравлические форсунки; 7 - топливный бак; 8 – поддон двигателя; 9, 10 - масляный и топливный фильтры - топливо - масло - электроток - Электронный блок управления 4, получающий информацию от датчиков, расположенных в разных местах двигателя. - Масляный насос высокого давления 1, объемный, аксиально-плунжерный, с семью плунжерами. В него поступает масло из системы двигателя с давлением ~ 0,3 МПа, насос повышает это давление в зависимости от потребности до 4-23 МПа и подает масло через регулятор давления в масляный аккумулятор 5. Соединенный с ним топливный насос подает топливо к форсункам под давлением 0,4 МПа. - Регулятор устанавливает необходимое давление в насосе высокого давления и в масляном аккумуляторе. - Форсунки 6, подающие топливо в цилиндры двигателя. На рис. 16.25 показана схема работы насос-форсунки HEUI, ее две стадии процесса впрыскивания: а - наполнение форсунки и б - непосредственное впрыскивание топлива в камеру сгорания. Управляемый соленоидом клапан может занимать два положения. При его крайне правом положении (б) открывается доступ масла под давлением из аккумулятора к верхней части плунжера и одновременно закрывается проход масла к сливному каналу масла в форсунке. Рис. 16.25, Топливоподающая форсунка системы HEUI 1 - пружина плунжера; 2 - плунжер; 3 - вход масла; 4 - клапан; 5 - вход топлива; 6 - шариковый клапан; 7 - сливной канал; 8 - соленоид Плунжер под давлением масла перемещается вниз, при этом давление под плунжером, увеличенное в 5-6 раз, обеспечивает подъем иглы распылителя и хорошее впрыскивание топлива. Впрыскивание осуществляется до поступления от электронного блока соответствующего сигнала, после чего клапан перемещается влево, закрывает канал подачи масла и открывает проход для масла из форсунки к сливному каналу. Плунжер под воздействием пружины перемещается вверх, вытесняя масло, которое через сливной канал поступает в поддон двигателя. При движении плунжера вверх одновременно происходит заполнение топливом полости под плунжером, через входное отверстие и шариковый обратный клапан. На рис. 16.26 показаны характеристики впрыскивания топлива с системой HEUI и обычной топливной системой. Такие параметры топливной системы, как давление и начало впрыскивания, а также величина цикловой подачи в системе HEUI, не зависят от частоты вращения, в то время как в системах с механическим или только с электронным впрыскиванием давление впрыскивания и величина цикловой подачи зависят от частоты вращения двигателя, а начало впрыскивания — от выбранного профиля кулачка. Рис. 16.26. Зависимость давления впрыскивания от частоты вращения двигателя: 1 - система HEUI; 2 - обычная топливная система 16. 8 Механические системы впрыскивания с электронным управлением (MEUI и MEUI-B) Система MEUI (Mechanicall Electronic Unit Injection) впервые была применена на двигателях фирмы Caterpillar в 1986 г. Сейчас она стала применяться на многих двигателях фирмы. После 12 лет производства топливной системы MEUI фирма Caterpillar объявила о разработке топливной системы MEUI-B следующего поколения. Обе системы, как HEUI, так и MEUI, во многом одинаковы, отличие их состоит в основном в том, каким путем — гидравлическим или механическим осуществляется воздействие на плунжер форсунки, впрыскивающей топливо. Система HEUI предназначена для двигателей с рабочим объемом цилиндра до 1,5 л, а системы MEUI и MEUI-B успешно применяются в двигателях с рабочим объемом цилиндра более 1,5 л. Система MEUI-B имеет механический привод плунжера и может обеспечить получение необходимого давления впрыскивания независимо от режима работы двигателя. Система MEUI-B также обеспечивает резкое окончание впрыскивания, получение высокого гидравлического к.п.д., гибкое управление раздельным впрыскиванием, электронное управление фазами впрыскивания, наклоном переднего и заднего фронтов характеристик впрыскивания, а также имеет большой потенциал в части повышения давления впрыскивания до 207 МПа. Рис. 16.27. Количество впрыскиваний по полю нагрузочных характеристик VE — предварительное впрыскивание; НЕ - основное впрыскивание; NE — последующее впрыскивание Контрольные вопросы 1. Каково давление впрыскивания в топливных системах дизелей? 2. Классификация ТНВД и их устройство. 3. Какие форсунки применяются в дизельных двигателях? 4. Принцип работы насос-форсунки? 5. В чем отличие системы Commo-Rail от обычных систем впрыска? 6. Принцип работы систем HEUI и HEUI-B. 7. Как изменяется количество впрыскиваний по полю нагрузочных характеристик?