Шпоночные, шлицевые соединения. Механические передачи

реклама

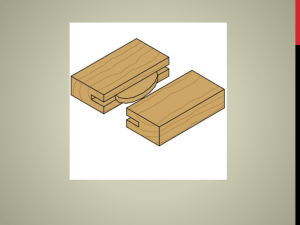

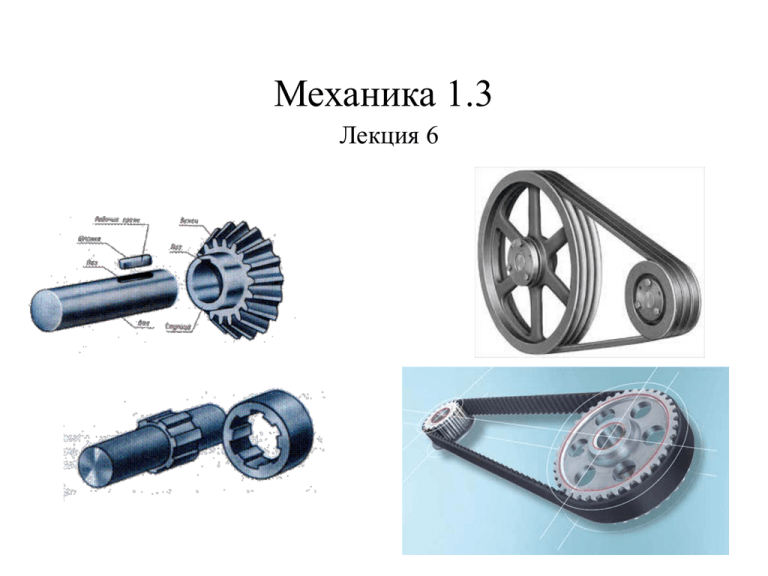

Механика 1.3 Лекция 6 Шпоночные соединения Шпоночные соединения – это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей – шпонок. Шпоночное соединение применяется, как правило, для подвижного или неподвижного соединения двух деталей (вала и ступицы) с целью предотвращения их относительного проворота при передаче крутящего момента Достоинства Недостатки простота и надёжность ослабление сечений вала и ступицы лёгкость сборки и разборки концентрация напряжений низкая стоимость децентровка деталей Шпоночные соединения Напряженные Неподвижные С клиновой шпонкой С тангенциальной шпонкой Ненапряженные Подвижные С призматическими шпонками Направляющие Скользящие Неподвижные С сегментными шпонками С призматическими шпонками Призматические шпонки Рабочая грань Неподвижные ГОСТ 10748—79 Направляющие ГОСТ 8790—79 Призматические шпонки Скользящие ГОСТ 12208-66 Сегментные шпонки Неподвижные ГОСТ 24071-80 Клиновые шпонки Шпонки изготовляют из сталей, имеющих временное сопротивление на разрыв не менее 590 МПа (наиболее часто используется стали 45 и 50) с твердостью (30-40) HRC Допускаемые напряжения на смятие: • при стальной ступице [σ]см = 30…200 МПа; • при чугунной [σ]см = 80…110 МПа; Допускаемые напряжения на срез: [τ]ср = 70…100 МПа Соотношение размеров призматических шпонок обеспечивает выполнение условия прочности на срез при выполнении условия прочности на смятие Достаточно обеспечить выполнение условия прочности на смятие см F 2T ;F ; A l p (h t1 f ); l p l b A d см 2T см d l p h t1 f Ввиду особенности геометрической формы сегментная шпонка дополнительно проверяется на срез ср 2T ср d lp b Шлицевые соединения Шлицевыми называют соединения, которые образуются между выступами (шлицами) вала и соответствующими по форме впадинами ступицы, насаженной на вал. Соединения выполняют подвижными и неподвижными (относительно оси вала). Прямобочный Треугольный Профиль Эвольвентный Шлицевые соединения Достоинства Недостатки точность центрирования сложность изготовления прочность и надежность стоимость изготовления меньше длина ступицы Основной критерий работоспособности – прочность на смятие см 2TK 3 см d ср z l p h K3 – коэффициент неравномерности распределения нагрузки (1,1…1,5), dср – средний диаметр соединения, z – число зубьев. Прямобочный h (D d ) / 2 2 f ; d ср ( D d ) /2 Эвольвентный h m; d ср d д mz m – модуль зацепления, – коэффициент, равный 1.0 при центрировании по ширине зуба, 0.9 – при центрировании по D Треугольный h ( D d a ) / 2; d ср d д mz Механические передачи В курсе ДМ рассматриваются передачи вращательного движения следующих видов Ременная Цепная Фрикционная Зубчатая Червячная Исключение – винт-гайка (преобразует вращательное движение в поступательное) Основные кинематические и силовые соотношения в передачах n / 30 Угловая скорость V d / 2 nd / 60 Окружная (линейная) скорость Ft 2T d Окружная сила, передаваемая мощность P Ft V T P2 / P1 КПД одноступенчатой передачи u12 i12 1 / 2 T2 /(T1 ) Многоступенчатые Передаточное отношение (число) 1 2 ... n i i1 i2 ... in Ремённые передачи Передача трением с гибкой связью Ремённые передачи Достоинства Недостатки передача на большие расстояния большие радиальные размеры возможность работы на больших скоростях низкая долговечность ремня плавность и бесшумность нагрузка на опоры естественная защита от перегрузок проскальзывание Геометрические параметры ремённых передач Плоский ремень a 1.5(d2 d1 ) Клиновый и поликлиновый a 0.55(d2 d1 ) h l р 2a 0.5(d 2 d1 ) (d 2 d1 ) 2 /( 4a) ГОСТ 1284.1-89 Геометрические параметры ремённых передач Уточнение межосевого расстояния 1 a 2l p (d 2 d1 ) 8 2l p (d 2 d1)2 8(d 2 d1)2 Проверка угла обхвата малого шкива 1 180 57(d2 d1) / a 1 150 Плоский ремень 1 120 Клиновый ремень Силы в ремне T1 F2d1 / 2 F1d1 / 2 0 Ft 2T1 / d1 Напряжения в ремне max 1 v и1 1 0 t / 2; 2 0 t / 2 t Ft / A 0 F0 / A и E / d v Fv / A Полезное напряжение Напряжение предварительного натяжения Напряжение изгиба Напряжение от центробежной силы Тяговая способность ременной передачи t 2 0