солод и микробные ферментные препараты.

реклама

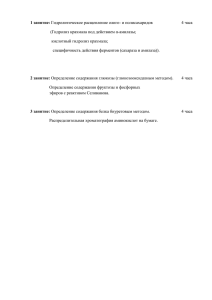

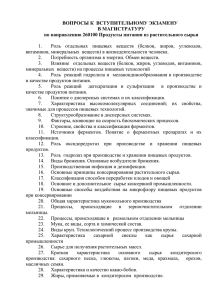

ОСАХАРИВАНИЕ ПЛАН: 1. Характеристика ферментов солода и микробных ферментных препаратов. 2. Поверхностное и глубинное культивирование при производстве ферментных препаратов. 3. Цели осахаривания. Процессы при осахаривании. 4. Подготовка осахаривающих материалов. 5. Способы и режимы осахаривания. Качество осахаренного сусла. 1. Характеристика ферментов солода и микробных ферментных препаратов В спиртовом производстве осахаривающие материалы используются для гидролиза растворенных веществ разваренной массы из крахмалсодержащего сырья. При растворении и гидролизе крахмала накапливаются низкомолекулярные продукты, сбраживаемые дрожжами: сахара и низкомолекулярные декстрины (мальтотриоза). При гидролизе белковых веществ накапливаются аминокислоты и пептиды, необходимые для размножения дрожжей. В связи с этим в состав осахаривающих материалов должны входить ферменты, гидролизующие крахмал и белковые вещества. В качестве источников ферментов в спиртовом производстве используется солод и микробные ферментные препараты. Солод получают из нескольких злаков, ферментативный комплекс которых, дополняя друг друга, обеспечивает необходимую степень распада крахмала. Кроме того, солод является источником азотистого питания для дрожжей, а также содержит комплекс протеолитических ферментов, осуществляющих гидролиз белков сырья. Недостатки солода как осахаривающего материала: -скорость осахаривания крахмала сырья солодом низка; - при солодоращении необходимо использовать только высококачественное зерно с высокой прорастаемостью; - цикл производства солода длителен (до 6-10 суток), за это время потери сухих веществ зерна достигают 20%, что еще более снижает экономичность его получения; - солод может служить источником инфицирования бражки, особенно если крахмал его плохо растворен. Преимущества микробных ферментных препаратов: -микроорганизмы - продуценты ферментов способны синтезировать нужные ферменты в зависимости от состава питательной среды, что позволяет регулировать набор синтезируемых ферментов; - при их культивировании используется дешевая питательная среда: отруби, выжимки, подсолнечная лузга, низкосортная мука и др; - циклы их культивирования непродолжительны (60-100 часов); - в спиртовом производстве используются относительно дешевые неочищенные ферментные препараты, так как после выделения спирта все балластные вещества, внесенные с ферментными препаратами, не переходят в конечный продукт. 2. Поверхностное и глубинное культивирование при производстве ферментных препаратов. 3 стадии получения ферментных препаратов (ФП) при культивировании микроорганизмов: 1. Получение посевного материала. 2. Получение производственной культуры микроорганизма методами поверхностного или глубинного культивирования. 3. Получение из производственной культуры технических или очищенных ферментных препаратов. 1. Получение посевного материала производится из исходного штамма продуцента ферментов, который поставляется централизованно из коллекции промышленных микроорганизмов или из лаборатории чистых культур завода, где штаммы хранятся и поддерживаются в активном состоянии. Технология получения производственного посевного материала зависит от вида продуцента и способа его культивирования. Для поверхностного способа культивирования посевной материал получают в виде: а) культуры, выращенной на твердой питательной среде; б) мицелиальной массы продуцента, выращенного на жидкой среде глубинным способом. Стадии получения посевного материала (независимо от вида): 1. Обновление исходной производственной культуры путем пересева в 12-20 повторностях на новую питательную среду и культивирования в термостате. 2. Приготовление питательной среды смешиванием отдельных компонентов: увлажненных пшеничных отрубей с добавлением солодовых ростков, опилок, свекловичного жома и др. 3. Стерилизация питательной среды и аппаратуры в биксах при давлении пара 0,15 МПа 60 минут. 4. Охлаждение среды до температуры роста культуры. 5. Засев среды исходным штаммом продуцента. 6. Выращивание культуры до определенного возраста. 7. Консервирование посевного материала высушиванием либо хранением при низких температурах. Аналогично готовят посевной материал при глубинном культивировании микроорганизмов. В качестве посевного материала в этом случае используют мицелиальную массу (для грибов и актиномицетов) или молодую спороносящую культуру (для бактерий). Стадии получения посевного материала: 1. Обновление исходной культуры на агаризованной среде. 2. Выращивание культуры на жидкой среде в колбах на качалке. 3. Культивирование продуцента в инокуляторах. Количество посевного материала зависит от производительности предприятия и нормы засева при производственном культивировании. При поверхностном культивировании доза посевного материала составляет 0,2-1,0% к массе перерабатываемого сырья при использовании посевной спороносящей культуры и 1,5-2,5% при использовании мицелиального посевного материала. Для глубинного культивирования расход посевного материала в зависимости от вида используемых микроорганизмов от 0,2 до 2,5%. Производственное культивирование культур при поверхностном способе производится на стерильной среде в кюветах, которые после заполнения увлажненной средой и засевом посевной культурой ставят на этажерки и помещают в растильную камеру, куда подают стерильный воздух. Температура культивирования -26-30 °С, продолжительность выращивания - 36-42 часа. Готовую культуру для транспортирования или хранения высушивают до влажности 18-20% и упаковывают в бумажные мешки. Способ очень трудоемок, мало механизирован. Более эффективен бескюветный способ. По этому способу выращивание культур в производственных условиях производится в аппаратах с вертикальным слоем питательной среды, который аэрируется продуванием воздухом по вертикальным каналам в аппарате. Производственное культивирование по глубинному способу выращивания производится в жидкой питательной среде. Среда включает кукурузную или пшеничную муку, разваренную и осахаренную солодом или бактериальной амилазой. В нее добавляют питательные соли, гидролизат белков, фильтрат барды и другие питательные компоненты. Выращивание культур микроорганизмов может проводиться периодическим, непрерывно-циклическим или непрерывнопоточным методом в ферментерах разной вместимости в зависимости от производительности завода. Например, культивирование наиболее часто используемой культуры Aspergillus awamori, для получения Глюкоаваморина Гх-466 проводится на специализированных предприятиях или в ферментных цехах спиртовых заводов на осахаренном кукурузном сусле. Кроме Глюкоаваморина Гх в спиртовом производстве выращивают другие ФП: Амилодиастатин Гх, Глюкобататин Гх, Глюкоэндомикопсин Гх и др. по аналогичным технологическим схемам. В последние годы спиртовые заводы широко используют жидкие очищенные ФП ряда зарубежных фирм, которые имеют различные торговые названия. Наиболее распространены препараты фирм «Ново-Нордиск» (САН Супер, Термамил, Фунгамил), «Эндэ Индустриал Корпорэйшен» (Зимаджунт, Глюкозим) и других. 3. Цели осахаривания. Процессы при осахаривании. Основной целью осахаривания разваренной массы является получение осахаренного сусла оптимального состава для сбраживания и культивирования дрожжей. Основной процесс на стадии осахаривания - гидролиз крахмала амилолитическими ферментами солода или микробных ферментных препаратов. Гидролиз крахмала в той или иной степени проходит на нескольких стадиях производства спирта. Первая ступень гидролиза осуществляется при использовании термостабильной амилазы на стадии подваривания замеса, где крахмал гидролизуется частично до высокомолекулярных декстринов, но не образуются низкомолекулярные углеводы, которые разрушаются при высоких температурах разваривания. Более глубоко гидролиз крахмала идет на стадии осахаривания, которую можно считать второй ступенью. На этой стадии крахмал под действием α- и β-амилаз и декстриназы солода или бактериальной амилазы и глюкоамилазы ферментных препаратов разлагается до сбраживаемых сахаров и низкомолекулярных декстринов, не окрашиваемых йодом. На третьей ступени гидролиза, на стадии брожения декстрины доосахариваются ферментами, внесенными на стадии осахаривания до сбраживаемых сахаров: глюкозы, мальтозы, мальтотриозы. Одновременно с гидролизом крахмала на стадии осахаривания идет распад белков под действием протеолитических ферментов. В результате накапливаются аминокислоты, дипептиды, пептиды и др. продукты распада белка. Аминокислоты и некоторые дипептиды потребляются дрожжами как азотистое питание при их размножении. Достаточно активно гидролиз белка идет при использовании в качестве осахаривающих материалов солодов и неочищенных ФП, в которых протеолитические ферменты являются сопутствующими основным амилолитическим. Применение в последнее время для осахаривания разваренной массы высокоочищенных амилолитических ФП, в которых присутствует практически одна группа ферментов, приводит к необходимости вносить дополнительно протеолитические ФП для обеспечения дрожжей аминокислотами или вносить неорганическое азотистое питание. 4. Подготовка осахаривающих материалов. Солод направляют в производствос помощью гидротранспорта, добавляя в транспортную воду для дезинфекции хлорную известь или хлорамин Б технический. При транспортировании ленточным транспортером или норией дезинфекцию проводят в отдельном сборнике 25-30 минут, затем дезинфицирующий раствор сливают. Солод проходит барабанное сито, где отделяется от воды, и направляется на молотковую, дисковую или вальцовую дробилку, а затем в сборник для приготовления солодового молока. Измельченный солод смешивают с водой 1:2...2,5, дополнительно вносят раствор формалина до концентрации 0,025%, выдерживают 25-30 минут, разбавляют водой и перекачивают в расходный сборник над осахаривателем. Общий расход воды для приготовления солодового молока - 4...5 дм3 на 1 кг солода. Для осахаривания используют смесь солода из группы ячменя 70% и просяной 30% или смесь просяного и овсяного не менее 30%. Запрещается использовать солод из той же культуры, что и разваренная масса. Расход солода рассчитывается по АС и ДС. Норма солода по АС составляет 700 ед. на 1 тонну крахмала, по ДС - 6000 ед. на тонну крахмала. Если получается разное количество, принимают большее значение. При использовании глубинной культуры микроорганизмов ее дезинфицируют 40%-ным раствором формалина из расчета 2 дм3/м3 культуральной жидкости и передают в расходные сборники. Сухую поверхностную культуру смачивают водой 1:1, измельчают на солодовых дробилках и смешивают в сборниках с водой 3...4 дм3/кг исходной культуры. Для дезинфекции вносят 40%-ный формалин 2...2,5 дм3/м3 суспензии и перекачивают в расходные сборники. Можно использовать смесь солода и поверхностной культуры. Их готовят как солодовое молоко. Расход поверхностной культуры составляет в среднем 5% по массе крахмала. Расход глубинной культуры определяют по активности. Расход: α-амилазы - 1,5...2 ед. АС/г крахмала, глюкоамилазы -6,0-6,2 ед. ГС/г крахмала при 72-часовом брожении и до 15 ед. ГС/г крахмала при 48-часовом брожении. Препарат α-амилазы рекомендуется вносить на разжижение замеса 0,5 ед. АС/г крахмала и на осахаривание 1 ед. АС/г крахмала вместе с глюкоамилазой. Для хранения глубинных культур перед осахариванием их нельзя смешивать во избежание активации ферментов. 5. Способы и режимы осахаривания. Качество осахаренного сусла. В спиртовой промышленности используются периодические и непрерывные способы осахаривания. Первые уже мало распространены, как устаревшие и неэффективные. Непрерывные способы более эффективны, высокопроизводительны, могут быть автоматизированы. Стадии процесса осахаривания (независимо от способа): 1. Охлаждение разваренной массы до температуры осахаривания. 2. Смешивание с осахаривающим материалом. 3. Осахаривание разваренной массы. 4. Охлаждение до температуры брожения. Охлаждение продукта может быть проведено с помощью теплообменников различной конструкции. Однако температура разваренной массы должна быть снижена с 102-105 °С до 56-58 °С, для чего требуется значительное время, большой расход охлаждающей воды. Более эффективно применение вакуум-охлаждения. Принцип вакуум-охлаждения заключается в том, что разваренная масса, попадая в испаритель, где поддерживается разрежение, мгновенно охлаждается за счет самоиспарения воды. Использование этого способа охлаждения позволяет существенно экономить воду на охлаждение и электроэнергию на 30...35%, концентрация сусла возрастает примерно на 1%, увеличивается съем спирта с единицы объема бродильного чана, уменьшается содержание метанола, фурфурола и других летучих веществ за счет испарения, снижается обсемененность сусла микроорганизмами. Осахаривание может проводиться в одну или две ступени. По одноступенчатому способу охлажденная до температуры 62...63 °С разваренная масса поступает в осахариватель, который представляет собой цилиндрическую емкость с мешалкой и коническим или сферическим днищем и плоской крышкой. Продолжительность осахаривания составляет не менее 10 минут. Аппаратурно-технологическая схема одноступенчатого осахаривания с вакуум-охлаждением При двухступенчатом осахаривании разваренная масса последовательно проходит осахариватель 1 ступени описанной выше конструкции и осахариватель 2-й ступени. Доза осахаривающего материала делится на 2 части: 30% поступает в осахариватель 1 ступени, 70% - в трубопровод перед насосом, перекачивающим массу на 2-ю ступень осахаривания. Температура в осахаривателе 1-й ступени - 60...61 °С, в осахаривателе 2-й ступени - 57...58 °С, продолжительность осахаривания в 1-й и 2-й ступени, соответственно, - 10 и 2...5 минут. Охлаждение сусла до температуры брожения можно проводить либо в трубчатом теплообменнике, либо также с помощью вакуумохлаждения. На 2-й ступени вакуум-охлаждения сусло поступает во 2-ю испарительную камеру, где поддерживается разрежение 0,098 МПа с помощью барометрического конденсатора и пароэжекторного насоса. Контроль полноты осахаривания ведется по йодной пробе. Если раствор йода не изменил окраску при смешивании с фильтратом сусла, то осахаривание прошло полно. Однако это характерно только при осахаривании солодом, при использовании ферментных препаратов окраска с йодом может оставаться сине-фиолетовой и исчезает при брожении. B фильтрате сусла также определяют : концентрацию сухих веществ, которая должна быть 16-18%; кислотность - норма 0,2-0,3 °