Приложение №4 Руководство 055 ПКБ ЦЛ

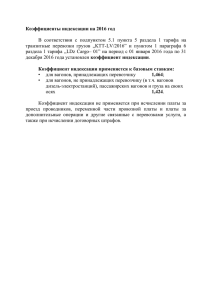

реклама