ОБЩАЯ ХАРАКТЕРИСТИКА УСТАНОВКИ ВИСБРЕКИНГ

реклама

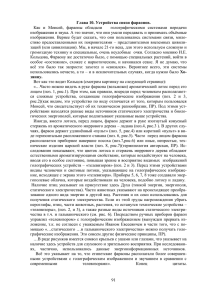

ОБЩАЯ ХАРАКТЕРИСТИКА УСТАНОВКИ ВИСБРЕКИНГ ГУДРОНА Установка висбрекинга гудрона предназначена для получения остатка висбрекинга - компонента котельного топлива или гудрона (вакуумного остатка) – используемого в качестве компонента котельного топлива. Процесс висбрекинга - умеренный термический крекинг тяжелых нефтяных остатков с целью снижения их вязкости. Технологический процесс разработан институтом проблем нефтехимпереработки (бывший БашНИИНП), г. Уфа. Технология вакуумной перегонки остатка висбрекинга разработана ООО НПК «Кедр-89», г. Москва. Исходные данные на проектирование вакуумсоздающей системы вакуумного блока разработаны ООО «Техновакуум», г. Москва. Сырье установки – гудрон смеси нефтей (западно-сибирских, угленосных и др.). Целевым продуктом является остаток висбрекинга – компонент котельного топлива с вязкостью 6,8 УЕ при 100°С. Кроме целевого продукта, с установки выводятся: - бензиновая фракция НК-205°С; - вакуумный соляр – фракция 180-360°С; - вакуумный газойль – фракция 300-540°С. Предусматривается возможность получения и вывода легкого газойля (фракция 200-350°С) и очищенного от сероводорода углеводородного газа. Установка висбрекинга состоит из следующих технологических стадий (блоков и узлов): блок печей; блок ректификации продуктов висбрекинга; блок очистки газов висбрекинга от сероводорода 15%-ным раствором МЭА; вакуумный блок; блок утилизации тепла отходящих дымовых газов печей; узел подготовки теплофикационной воды; узел сброса газов на факел; автономная система обеспечения печей жидким топливом; система подачи топливного газа к печам; система подачи уплотнительной жидкости к насосам; система сбора и откачки дренажных продуктов; система пенотушения. Генеральный проектировщик - ГУП “БАШГИПРОНЕФТЕХИМ” г. Уфа. Процесс висбрекинга нефтяного гудрона является непрерывным технологическим процессом. Сырье - гудрон смеси нефтей (западно-сибирских, угленосных и др.) или мазут с установки АВТ-6 с температурой не выше 150°С по трубопроводу поступает двумя параллельными потоками в теплообменники нагрева сырья. Первый поток проходит последовательно теплообменники Т-205, Т-204, где нагревается за счет охлаждения НЦО вакуумной колонны К-200. Второй поток последовательно проходит теплообменники ЦО колонны К-1н Т-206/1, Т-206/2, далее потоки объединяются в общую линию. После нагрева до температуры 190-220°С гудрон параллельными потоками поступает в остатковые теплообменники Т-6-8, Т-9-11, Т-15-17. Имеется возможность работы установки на любых параллельных потоках. При повышении давления в сырьевой линии выше 0,8 МПа сырье через клапанрегулятор давления поз. PIRC 52 и холодильники ХП-1/1-3 сбрасывается в остатковую линию. В теплообменниках гудрон нагревается до температуры не выше 350°С, объединяется в один поток и поступает в колонну К-10, используемую в качестве буферной емкости. Для дыхания в К-10 подается инертный газ из заводского трубопровода с давлением не ниже 0,6 МПа через клапан-регулятор давления поз. PIRC 5. Для исключения превышения давления в К-10 на линии подачи инертного газа со стороны колонны до запорной арматуры установлен предохранительный клапан с Р уст.=0,25 МПа. На линии из колонны К-10 в Е-28 до врезки сброса с ППК установлена шайба с отверстием диаметром 25 мм. Уровень в колонне К-10 поддерживается регулятором LIRCA 1, клапан которого установлен на линии подачи гудрона на установку. Предусмотрена возможность регулирования расхода гудрона на печи в зависимости от уровня в К-10. Предусмотрена сигнализация максимального и минимального значений уровня в колонне К-10 и автоматическое отключение насосов Н-51/1,2 при достижении минимального допустимого уровня (LIRSA 2). Для предотвращения коксообразования в трубопроводах и оборудовании на прием насосов Н-51/1,2 может подаваться ингибитор. С низа К-10 гудрон забирается насосом Н-51/1,2, прокачивается через змеевики печей П-1/1,2 и поступает в колонну К-1н. Предусмотрена схема работы установки на одной печи П-1/1 или П-1/2, схема освобождения от продукта, пропарки змеевиков неработающей печи. Пропарка змеевиков неработающей печи производится через секцию погружного холодильника ХП-1/1-3 со сбросом конденсата в Е-27 и с температурой конденсата не выше 80°С. Имеется возможность прокачки или постоянной подачи мазута после теплообменников Т-105/1,2 через змеевики печей П-1/1,2 с выводом на прием насосов Н53/3,4. Предусматривается подача газойля установки каталитического крекинга Г-43107М/1 и остатка установки АВТ-2, с температурой не выше 80°С, на предварительное захолаживание продуктов реакции до температуры не выше 460°С. Подача производится с колонны К-5 насосами Н-12/1,2 в трубопроводы на выходе из печей че-рез клапанырегуляторы поз. FV 2305, FV 2306. После предварительного захолаживания через клапаны-регуляторы поз. TIRC 31.1, TIRC 31.2 предусмотрена подача охлажденного до температуры не выше 200°С остатка висбрекинга на прекращение реакции. Затем потоки печей объединяются в общую трансферную линию и с температурой не выше 420°С поступают в колонну К-1н. Для предотвращения закоксовывания змеевиков предусматривается подача в них турбулизатора. В качестве турбулизатора подается фракция легкого газойля. Подача фракции легкого газойля позволяет увеличить пробег установки. Это происходит за счет ароматики, имеющейся в легком газойле, т.к. она является разбавителем коксовых отложений в трубах печей. Общее количество турбулизатора составляет до 10 % в расчете на сырье. Турбулизатор (газойлевая фракция) из емкости Е-9 забирается насосом Н-54/1,2 и подается на выкид насосов Н-51/1,2 через клапан-регулятор FIRC 12. Предусмотрена сигнализация максимального и минимального значений уровня в емкости Е-9 и автоматическое отключение насосов Н-54/1,2 при достижении минимального допустимого уровня в Е-9 (позиция LIRSА 47). Для дыхания К-5 подается инертный газ из заводского трубопровода через клапанрегулятор давления поз. PIRC 5. Для исключения превышения давления на линии подачи инертного газа со стороны колонны К-5 установлен предохранительный клапан. Продукты колонны К-5 поступают на прием насосов Н-12/1,2, предназначенных для подачи предварительного захолаживания на выходе из печей поз. П-1/1,2. Расход регулируется клапанами поз. FV 2305, FV 2306, с коррекцией по температуре продуктов висбрекинга. Балансовая часть подается в линию остатка висбрекинга на прекращение реакции. Расход регулируется прибором FIRCA 10, клапан которого установлен на этой же линии. Имеется возможность подачи легкого газойля в качестве турбулизатора с колонны К-5 на прием насосов Н-54/1,2. В этом случае автоматическое отключение насосов Н54/1,2 производится при достижении минимального уровня в колонне К-5(поз. LIRSА 4). Существует схема подготовки остатковых теплообменников Т-6-8, Т-9-11,Т-15-17 к ремонту. Во время прокачки теплообменников легкий газойль с колонны К-5 насосом Н11/1,2 подается в линию прокачки теплообменников. Расход регулируется прибором FIRC 11, клапан которого установлен на этой же линии. Охлажденные до температуры не выше 420°С продукты реакции поступают через два тангенциальных ввода в ректификационную колонну К-1н, на 27-ю каскадную тарелку на разделение. Температура продуктов реакции регулируется приборами поз. TIRC 31.1 и TIRC 31.2, клапаны которых установлены на линии подачи остатка висбрекинга в потоки после печей П-1/1,2. Режим колонны К-1н Давление верха 0,35 – 0,55 МПа Температура верха Не выше 200°С Температура низа Не выше 420°С Для исключения превышения давления в К-1н выше расчетного и создания аварийной ситуации предусмотрена предупредительная сигнализация по превышению дав-ления и автоматическое отключение подачи топлива к печам при достижении давления 0,75 МПа (PIRSA 15). Для отпарки легких углеводородов из остатка висбрекинга в куб колонны К-1н подается перегретый в пароперегревателях печей П-1/1,2 водяной пар. Расход пара регистрируется прибором поз. FIRС 9, клапан-регулятор FV 9 установлен на той же линии. Продукты с верха колонны К-1н конденсируются и охлаждаются в аппаратах воздушного охлаждения ХВ-1/1÷3 и поступают в емкость орошения Е-21. Температура продукта на выходе из ХВ-1/2 контролируется прибором поз. TIR 19.6. Фракция легкого бензина (НК-100°С) из Е-21 насосами Н-18, Н-19 подается на орошение верха К-1н, балансовое количество через холодильник Х-26 направляется в сырье АВТ-2 или на установку Л-24-7 по уровню в Е-21 прибором поз. LIRCA 11, клапанрегулятор которого установлен на линии бензина от Н-18, Н-19 в Х-26. Предусмотрены сигнализация максимального и минимального значений уровня бензина в емкости Е-21 и автоматическое отключение насосов Н-18, Н-19 при достижении минимального допустимого значения уровня. Количество орошения регулируется с коррекцией по температуре верха колонны К1н (поз. FIRC14), клапан регулятора установлен на линии подачи острого орошения в колонну К-1н. С 5-й тарелки колонны К-1н насосом Н-80 выводится фракция тяжелого бензина (100-180°С). Количество выводимого тяжелого бензина регулируется прибором поз. FIRC 2309, клапан-регулятор которого установлен на выкидном трубопроводе насоса Н-80. Тяжелый бензин откачивается в линию легкого бензина перед Х-26 либо в линию остатка висбрекинга перед ХП-1/1÷3, для регулирования температуры вспышки компонента котельного топлива. Предусмотрена сигнализация и автоматическое отключение насоса Н-80 при отсутствии жидкости на всасе Н-80. Конденсат водяного пара из Е-21 через клапан-регулятор уровня раздела фаз LIRCA 9 направляется в Е-25. Технологический конденсат насосом Н-58/1,2 через клапанрегулятор уровня LIRCA 8 откачивается в линию эмульсионных стоков АВТ-2. Предусмотрена сигнализация минимального и максимального значений уровня емкости Е-25. Газ висбрекинга из емкости Е-21 доохлаждается водой в холодильнике Х-25 и направляется в газосепаратор Е-22, где сконденсировавшаяся жидкость отделяется от газа. Конденсат из газосепаратора Е-22 насосами Н-57/1,2 возвращается в Е-21 или откачивается в линию бензина с установки. Предусмотрена сигнализация максимального и минимального значений уровня в Е-22 и автоматическое отключение насоса Н-57/1,2 при достижении минимального допустимого уровня. Из аккумулятора колонны К-1н с температурой не выше 340°С выводится циркуляционное орошение на прием насоса Н-55/1,2, далее разделяется на два потока. Первый поток с выкида Н-55/1,2 поступает в качестве горячего орошения на 15-ю тарелку под аккумулятором. Расход горячего орошения регулируется прибором поз. FIRC 2307, клапан-регулятор которого установлен на линии подачи горячей промывки. Второй поток последовательно прокачивается через сырьевые теплообменники Т-206/2, Т-206/1, холодильник ХВ-4 и с температурой не выше 200°С возвращается в колонну К-1н. Предусмотрена сигнализация минимального значения уровня в аккумуляторе колонны К-1н и автоматическое отключение насоса Н-55/1,2 при достижении минимального допустимого уровня. Из аккумулятора колонны К-1н выводится фракция легкого газойля (фракция 180÷360°С) в стриппинг К-8. Регулирование расхода выводимого легкого газойля осуществляется по температуре в аккумуляторе К-1н (поз. TIRC 3) и по уровню в аккумуляторе К-1н (поз. LIRCA 22). Клапан регулятора установлен на линии вывода легкого газойля из К-1н в К-8. Для отпарки легких углеводородов из фракции 180÷360°С в стриппинг К-8 подается перегретый водяной пар. Расход водяного пара в К-8 регулируется прибором поз. FIRC 15, клапан которого установлен на линии подачи водяного пара в стриппинг. Отпаренный легкий газойль с куба К-8 забирается насосами Н-22,23, охлаждается в теплообменнике Т-108, в аппарате воздушного охлаждения ХВ-5, в Т-104/1,2, поступает в линию вакуумного остатка (гудрона К-200) перед ХП-1/1÷3 либо выводится с установки. Количество откачиваемого из К-8 легкого газойля регулируется прибором поз. FIRC 16 с коррекцией по уровню в колонне К-8. Клапан регулятора установлен на линии вывода легкого газойля с установки. Имеется возможность подачи балансовой части легкого газойля в буферную емкость газойля К-5, подачи в качестве компонента рабочей жидкости в сепаратор С-201, а также откачки по линии рабочей жидкости в сырье АВТ-2, с температурой не выше 80°С. Имеется возможность откачки балансовой части легкого газойля, предварительно доохлажденного в холодильнике Х-26, в линию бензина с установки. В этом случае температура бензина в смеси с легким газойлем не превышает 60°С. Предусмотрена сигнализация максимального и минимального уровня в К-8 и автоматическое отключение насосов Н-22,23 при достижении предельного допустимого минимального уровня в колонне К-8. Остаток висбрекинга с низа колонны К-1Н насосом Н-53/3,4 прокачивается через сырьевые теплообменники Т-6÷8 (Т-9÷11, Т-15÷17), где отдает тепло сырью, поступающему на установку. Далее остаток прокачивается через теплоутилизирующие теплообменники Т-105/1,2 и подается в качестве квенчинга для прекращения реакций крекин-га в поток на выходе из змеевиков печей П-1/1,2, а также в куб колонны К-1н и на смешение с остатком висбрекинга в линию из куба К-1н на прием насоса Н-53/3,4. Температура на приеме насоса Н-53/3,4 не выше 380°С регулируется прибором поз. TIRC 2. Температура низа колонны К-1н регистрируется прибором поз. TIR 6. В трубопровод остатка с К-1н для предотвращения коксообразования в трубопроводах и оборудовании, может подаваться ингибитор коксообразования. Балансовое количество остатка висбрекинга с температурой не выше 410°С по перетоку поступает в узел ввода сырья вакуумной колонны К-200. Количество сырья, поступающего в вакуумную колонну, зависит от уровня в колонне К-1Н, который поддерживается клапаном поз. LV 5.2, установленном на линии подачи сырья в К-200. Условия эксплуатации, технические данные Наименование Номер Материал Методы защиты Техническая оборудования(тип позиции по металла характеристика , наименование схеме, индекс оборудования от (температура и аппарата, коррозии давление – назначение) расчётные) 1 Ректификационна я колонна 2 К-1н 3 16ГС+08Х 13 4 – 5 Диаметр 3000 мм Высота 26960 мм Объем 185 м3 Давление 1,65 МПа Температура 435 °С Число тарелок 27 шт. Тип тарелок: клапанные Среда: мазут, газойль, бензин, углеводородный газ, пар водяной Схема внутренних устройств колонны К-1н