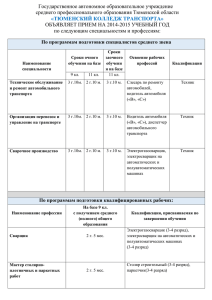

10 января 2010 г. № 1 - Министерство по социальной защите и

реклама