(размер 1.57 MB)

реклама

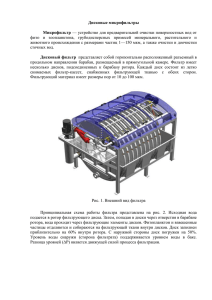

1 А.И. Демков Исследования по эффективности фильтрации дренажных вод Запорожской АЭС от нефтепродуктов Нефтепродукты являются одним из основных источником загрязнения окружающей среды. В водные источники они поступают в результате производственной деятельности человека, а так же аварий и катастроф. Предельно – допустимая концентрация нефтепродуктов в водных объектах: хозяйственно – бытового использования – 0,3 мг/л, рыбохозяйственного – 0,05мг/л. Очистка сточных вод на промышленных очистных сооружениях, как правило, не соответствует указанным нормативам. Ни одни локальные промышленные очистные сооружения промпредприятий на выходе постоянно не достигают этих показателей. Нами поставлена цель эту тенденцию нарушить и найти разработку таких технических решений, позволяющих при минимальных затратах на очистку достичь качество воды соответствующих нормативным требованиям. Для исследований была спроектированная и изготовлена полупромышленная фильтрующая установка, как основной модуль фильтра по патенту 1086585, эффективно используемый на ряде промышленных предприятий. Данная установка является прототипом одного фильтрующего элемента будущей промышленной установки. Критерии подобия определялись следующими факторами: ►по принципу фильтрации – снизу вверх; ►по расположению фильтрующего материала – первые слои с большим размером пор (60 мкм), последний - 0,3 мкм; ►геометрическое подобие – площадь фильтрации; ►качество фильтрующего материала – по ТУ У 16512587.002-2001; ►симплексы совпадения – скорость фильтрации, гидравлическое сопротивление, эффективность фильтрации; ►симплексы подобия – фильтроцикл (по давлению фильтрации). Цели программы научных исследований: обоснование возможности высокоэффективной очистки нефтесодержащих сточных вод с помощью фильтрации до 0,05 мг/л, с использованием полислойной полипропиленовой фильтрующей ткани по ТУ У 16512587.002-2001. Для достижения поставленной цели необходимо было следующее: 1. Определить послойно гидравлическое сопротивления фильтрующих слоев с размером пор от 60 до 0,3 мкм. 2. Определить послойно эффективность фильтрации в зависимости от скорости. 3. Определить влияние толщины слоя на эффективность очистки сточных вод. 4. Изучить влияние электрокинетических явлений на эффективность фильтрации по нефтепродуктам. Общие условия проведения экспериментов Исследования проводились на территории очистных сооружений замазученных стоков Запорожской АЭС (ЗАЭС). Отбор анализируемой воды проводилась с гребенки задвижек, см. рис. 1. Для проведения исследований использовалась пилотная фильтрующая установка, разработанной автором (рис. 2). Сточная вода поступала в нижнюю часть установки. Фильтрующий слой в установки располагался следующим образом: размер пор в первых слоях по движению воды составлял 60 мкм, а в последних по ходу движения воды – 0,3 мкм. Пилотная установка размещалась на территории 2 очистных сооружений, на которые подавались нефтесодержащие сточные воды от шести энергоблоков. Рис. 1. Подключение экспериментальной установки к дренажным водам Запорожской АЭС Методика. Измерение массовой концентрации нефтепродуктов в исследуемой воде выполнялась автоматическим анализатором «Микран» по утвержденной методике МВВ 081/12 – 57 – 00 . Диапазон измерений 0,01 – 900 мг/дм3, погрешность измерения δ =±20%, метод измерения – фотоколориметрический. Отбор проб воды для определения содержания нефтепродуктов производился в стеклянные сосуды вместимостью 0,5 дм3. Ход проведения химических анализов на лабораторной установки «Микран» Ведомственная лаборатория ЗАЭС была укомплектована двумя поверенными приборами «Микран», производства НПП «Эконика» г. Одесса. Количество проанализируемых проб в ходе эксперимента было более 77 шт. Для анализа отбирались пробы по 0,15 л. Интервал времени на одно измерение составляет – 4 мин. Время отмывки и сушки – до 5 мин. В качестве растворителя используется гексан квалификации «ч» или «хч». Объем растворителя, дозируемый для одной экстракции, составляет 15 мл. Для определения постоянной погрешности анализа использовали пробы питьевой воды из горводопровода, которые служили холостой пробой Схп. Погрешность определения составляла до 20% от численного значения предыдущей пробы. В связи с тем, что содержание нефтепродуктов на выходе пилотной установки очень мало, возникает проблема точности метода. Параллельно с анализом нефтесодержащих сточных вод С1-6, производили анализ питьевой воды. Полученные значения регистрировались как холостая проба Схп. Таким образом, истинное значение содержание нефтепродуктов должно быть определено по формуле: С 1-6 = С1-6 – Схп. 3 Технологические характеристика очищаемой воды Вода подавалась с большим диапазоном содержания эмульгированного нефтепродукта, зафиксированного в экспериментах в концентрации от 0,297 мг/л до 2,749 мг/л, (средне – 1,82 мг/л), механических примесей, в среднем, 22,33 мг/л. Количество мехпримесей специально не определялось, но было определено косвенным методом по отложениям на фильтрующей ткани. На установке специально фиксировалась температура очищаемых стоков, которая была в диапазоне от 25 до 35С, в среднем от 32 до 35С. Для определения расхода фильтрующего материала, что связано со стоимости очистки перед загрузкой, проводились замеры по определению плотности фильтрующей ткани с различной пористостью. Данные приведены в табл. 1. По данным производителей фильтрующего материала плотность полипропилена для потребителя может быть существенно увеличена или уменьшена. Таблица 1Физические характеристики фильтрующего материала полипропилен Размеры Толщина, мм Плотность Пористость, листа максимальная Вес, кг При сжатии мкм фильтра, свободно, Свободно в 5 кг мм кг/м3 0,3 0,1-0,12 1 3 111,9 1 0,16-0,2 1,5 4 139,9 5 0,15-0,2 2 4 139,8 550 х 650 10 0,22-0,23 2 4 160,8 25 0,3 2 5 167,8 60 0,2-0,25 1,5- 2 4-5 139,9 В настоящее время стоимость фильтрующей ткани составляет 78 грн. за кг. Если возьмем максимальный вес фильтрующей ткани по одному слою из табл. 1, то стоимость загрузки будет равняться 1,18 кг х 78 грн/кг = 92 грн ( 383 руб ), где 1,18кг = 0,2 + 0,2 + 0,23 + 0,3 + 0,25(кг) - вес всего фильтрующего материала. 4 Описание установки Пилотная установка представляет собой прямоугольную емкость (рис. 2) с Рис 2. Пилотная фильтрующая установка габаритами 700х520х400 (мм), изготовленной с помощью сварки аргоном из пищевой нержавеющей стали. Подача воды осуществляется трубой диаметром 58 мм, которые с помощью болтов М8 х75 создают необходимое давление сверху, отвод – двумя трубами 5 диаметром 58 мм. Фильтрующий материал фиксировался между полосой с шипами и специальной рамкой шириной 20 мм. Эксперимент проводился в два этапа. На первом этапе были уложены в общий пакет шесть слоев фильтрующего материала с различной пористостью: снизу вверх – 60; 25; 10; 5; 1; 0,3 (мкм). Таким образом, очищаемые сточные воды проходили сначала через 60 мкм фильтр и на последнем этапе - через 0,3 мкм фильтр. Отбор проб и измерение давления между слоями проводился через специальными трубки, видные на рис. 2.На первом этапе проверялись различные параметры фильтрации, а также гидравлическое сопротивление и эффективность фильтрации. После этого фильтрующий материал был вынут из фильтра и осмотрен, см. рис. 3 (после 20 м3 пропущенной воды). Рис. 3. Следы задержанных примесей из очищаемых стоков на фильтрующем материале. В результате эксперимента было установлено снижение концентрации нефтепродукта, как видно из табл.2. с максимального 2,67 мг/л до среднего 0,05 мг/л. При использовании двойной толщины фильтрующей ткани эффективность очистки практически не изменялась, что дает основание рекомендовать использовать фильтрующий материал по его расчетной механической прочности, т.к. эффективность очистки, как показал эксперимент, не зависит от толщины фильтрующего материала. Большой практический интерес, помимо толщины фильтрующего слоя, представляла определение эффективности фильтрации в зависимости от ее скорости и размера пор. Как видно из табл. 2., эффективность очистки существенно не завесила от скорости фильтрации. Результаты эксперимента показали, что эффективность очистки непосредственно связана с размером пор фильтрующей ткани, которые подбираются в зависимости от реальной дисперсности примесей очищаемой воды. Были проведены исследования эффективности послойной очистки методом фильтрации. Отбор проб производился после всех слоев, за исключением последнего – 0,3 мкм. Этому можно найти следующее объяснение. Несмотря на то давление, какое создавала рамка на фильтрующие слои, а их толщина была от 15 до 22 мм в сжатом состоянии, происходил систематический вынос частиц нефтепродукта по периметру удерживающей рамки, чаще с воздухом. Чтобы исключить это явление из эксперимента, было принято решение производить отбор проб только через пробоотборные трубки. Если это явление исключить на 100%, то эффект очистки за счет включения фильтрующего слоя 0,3 мкм был бы выше. Таким образом, ресурс улучшения эффективности 6 Таблица 2Определение эффективности фильтрации в зависимости от скорости фильтрации, размера пор фильтра и его толщины. Скорость фильтрации, м/час Концентрация нефтепродуктов в воде, мг/л С1 С2 С3 С4 С5 С6 С1 С2 С3 С4 С5 С6 0,297 0,203 0,218 0,192 0,075 0,053 46,23 0,03 0,267 0,173 0,188 0,162 0,045 0,023 2,749 1,593 0,732 0,465 0,216 0,130 42,54 0,042 2,707 1,551 0,69 0,432 0,174 0,088 2,526 2,346 0,596 0,355 0,221 0,173 29,42 0,206 2,32 2,140 0,39 0,149 0,015 0 2,305 1,728 1,062 0,897 0,580 0,134 29,42 0,073 2,232 1,655 0,989 0,824 0,507 0,061 0,385 0,256 0,126 0,114 0,079 0,067 26,95 0,051 0,334 0,205 0,075 0,063 0,028 0,016 1,492 1,789 1,474 0,406 0,246 0,104 19,05 0,046 1,446 1,743 1,428 0,36 0,2 0,058 2,472 1,908 0,767 0,782 0,801 0,115 11,73 0,074 2,398 1,834 0,693 0,708 0,727 0,041 1,381 1,179 0,446 0,153 0,105 0,081 10,11 0,062 1,319 1,117 0,384 0,091 0,043 0,019 С двойным слоем фильтрующего материала с размерами пор 1, 5, 25 мкм. 1,162 0,438 0,425 0,297 0,245 0,022 49,0 0,023 1,139 0,415 0,402 0,274 0,222 0 0,773 0,387 0,217 0,144 0,107 0,064 19,25 0,035 0,738 0,352 0,182 0,109 0,072 0,029 0,492 0,463 0,366 0,198 0,138 0,089 8,51 0,066 0,426 0,397 0,3 0,132 0,072 0,023 Сх.п. t,C 25 32 32 32 25 35 32 30 32 32 32 очистки фильтрацией не исчерпан до конца, к тому же потери напора на последнем слое не значительные – от 135 до 460 мм (см. табл. 3). Относительная эффективность фильтрующих слоев проанализирована в табл.4. Отрицательная эффективность, определяемая в единицах процента, объясняется следующими причинами: а). проскок нефтепродукта более мелкой фракции; б). спонтанный вынос нефтепродукта из вышерасположенного слоя; в).резкое изменение (в большую или меньшую сторону) количества нефтепродукта, поступающего вместе со стоками на фильтр. Данные результаты измерений исключались в подсчете среднеарифметической эффективности фильтрующих слоев как случайные. Если проанализировать среднеарифметическую эффективность фильтрующих слоев по табл. 4, то мы увидим, что все фильтрующие слои имеют высокую эффективность, и эта эффективность не зависит от толщины фильтрующего материала. 7 Таблица 3 Гидравлическое сопротивление в зависимости от скорости, пропущенных очищаемых стоков, толщины фильтрующего материала Скорость фильтрации, м/час h1 h2 h3 h4 h5 h6 46,23 520 420 405 375 280 245 25 42,54 570 430 400 270 255 225 32 35,94 1220 1000 970 770 260 230 32 29,42 880 670 570 410 350 310 32 29,42 1070 760 740 650 360 300 32 26,95 880 670 570 410 350 310 25 19,05 685 530 500 480 320 260 35 11,73 810 680 660 640 570 350 32 11,55 610 410 310 270 240 190 32 10,11 590 455 370 340 290 235 30 Гидравлическое сопротивление, мм t, C С двойным слоем фильтрующего материала с размерами пор 1, 5, 25 мкм. 49,00 850 770 750 680 590 460 32 19,25 1090 1050 1030 1000 305 205 32 8,51 1030 960 930 910 140 135 32 Таблица 4 Относительная эффективность фильтрующих слоев Относительная эффективность Э фильтрации с 1 по 5 слой, % Скорость фильтрации, м/час Э1 Э2 Э3 Э4 Э5 Эобщ 46,23 32 -7 12 61 29 82 42,54 42 54 36 54 40 95 29,42 7 75 40 38 22 93 29,42 25 39 17 35 77 94 26,95 34 51 10 31 15 83 19,05 -20 18 72 39 58 93 11,73 23 60 -2 -2 86 95 10,11 15 62 66 31 23 94 Среднеарифметическая эффективность 29 51 36 41 44 91 С двойным слоем фильтрующего материала с размерами пор 1, 5, 25 мкм. 49 62 3 30 18 64 98 19,25 50 44 34 26 40 92 8,51 Среднеарифметическая эффективность 6 21 46 30 36 82 39 32 37 25 47 91 8 Какое качество поступающих стоков на фильтр? Для ответа на этот вопрос были проведены замеры веса фильтрующей ткани до фильтрации, после фильтрации, после промывки образцов отработанной фильтрующей ткани в гексане. Образцы отработанной ткани получали круглой высечкой диаметром 38 мм, для того чтобы уменьшить расход гексана на промывку образцов. Результаты замеров занесены в табл. 5. На наш взгляд, фильтрационная способность 60 мкм фильтра, со слоем 5 мм, является предельной на данном эксперименте, Таблица 5 Определение содержание нефтепродукта и мехпримесей в очищаемых стоках Слои Измерение 1 2 Диаметр образца, м Поверхность образца, м2 3 4 5 38*10-3 1133,54*10-6 1,207 1,205 1,208 1,207 1,295 1,204 1,2075 1,295 1,216 1,208 1,306 1,243 1,229 1,254 1,306 1,263 Вес чистой фильтрующей ткани 550*650, кг 0,25 0,3 0,23 0,2 0,2 Вес чистой фильтрующей ткани 530*420, кг 0,156 0,187 0,143 0,125 0,125 0,244 0,248 0,236 0,237 0,254 1,201 1,205 1,121 1,205 1,295 0,235 0,237 0,220 0,2366 0,254 0,088 0,061 0,093 0,112 0,129 0,079 0,05 0,077 0,1116 0,129 0,009 0,011 0,016 0,0004 0 Вес образца, кг*10-3 Средний вес образца, кг*10-3 Приведенный вес загрязненной фильтрующей ткани 530*420, кг Средний вес образца без нефтепродукта, кг*10-3 Приведенный вес загрязненной фильтрующей ткани без нефтепродукта 530*420, кг Общий вес нефтепродукта и мехпримесей на фильтр 530*420, кг Общий вес мехпримесей на фильтре 530*420, кг Общий вес нефтепродукта фильтре 530*420, кг на Всего нефтепродуктов на фильтрующих слоях, кг 0,0364 Всего мехпримесей на фильтрующих слоях, кг 0,4466 Среднее содержание нефтепродуктов в очищаемых стоках, мг/л Среднее содержание мехпримесей в очищаемых стоках, мг/л 1,82 22,33 исходя из его состояния после пропущенных 56 м3 сточной воды из дренажных колодцев. Другие фильтрующие слои имеют больший ресурс. Однако этот ресурс зависит от 9 физического состояния предыдущих слоев, условий эксплуатации фильтрующей установки. Поэтому выявлять эту связь целесообразней в других, лучших эксплуатационных условиях. Для будущих конструкций промышленных фильтров целесообразно было бы дифференцировать толщину фильтрующего стоя от давления, на который рассчитывается каждый слой, например, первый слой 60 мкм поставить толщиной 7 мм, второй – 6, третий – 5, четвертый – 4, пятый и шестой – 3 мм. Таким образом, можно было бы экономить фильтрующие материалы. Замена фильтрующих материалов производить послойно - дифференцировано, исходя из анализа по эффективности и предельного давления на фильтрующий слой. Во время проведения экспериментов ставился вопрос о допустимом давлении на слой фильтрующего материала. Решение этого вопроса связано со скоростью фильтрации, а, следовательно, от гидравлического сопротивления, и механической прочности фильтрующей ткани, находящейся в конкретной производственной конструкции фильтра. Нами были выполнены конструкционные работы, которые гарантируют механическую прочность фильтра до 2 ати и более. Такое давление на фильтрующий материал, с одной стороны, увеличивает фильтроцикл между промывками, с другой стороны, увеличивает скорость фильтрации и, как следствие, производительность промышленной фильтрующей установки. Анализ табл.2 дает основание утверждать, что достигнута стабильная и высокая эффективность очистки промстоков от нефтепродуктов в пределах 0,05 мг/л, и этот опыт можно с уверенностью переносить на большие промышленные фильтры. Электрокинетические явления В ходе экспериментов было уделено внимание электрокинетическим явлениям. Для экспериментов на верхнюю часть рамки была закреплена латунная сетка с ячейкой 1 мм2, на входящую трубу закреплена на хомуте такая же сетка в виде цилиндра. Между всеми этими и промежуточными сетками отсутствовала металлическая электрическая связь. На корпус фильтра от зарядного устройства подключили электрод со знаком «-», а на латунную сетку после фильтрующего материала 0,3 мкм электрод со знаком «+». Замер электрического сопротивления тестером между крайними сетками «на сухую» показал сопротивление более 1 МОм. Сила электрического тока регулировалась реостатом (нихромовой спиралью), см. рис. 1. Постоянный ток стабилизировался с помощью конденсатора емкостью 4700 мкФ. Сопротивление постоянному току замерялось и при заполнения фильтрующих слоев водой. При этом при напряжении 16,5 В, без движения воды, ток составил 0,5 А, что соответствовало сопротивлению 16,5: 0,5 = 33 Ом. При движении очищаемых стоков со скоростью 11,55 м/час ток был 3,5 А при напряжении 16,5 В, что соответствовало сопротивлению 16,5: 3,5 = 4,71 Ом. Этому объяснение в электролизации фильтрующей ткани и соответственно уменьшения электрического сопротивления. При этом было замечено, что при перефразировка электрических потенциала сеток ток не менялся, при этом изменение скорости фильтрации в большую или меньшую сторону ток также оставался неизменным, в пределах первоначально установившегося - 3,5 А. Если поступить по другому - сначала задавать скорость фильтрации, а потом подать напряжение, сила тока изменялась, этому подтверждение - сравнение в опыте 1 и 2. Опыт 1. Влияние постоянного электрического тока на эффективность очистки от нефтепродуктов. Скорость фильтрации 11,5 м/час, сила тока 3,5 А, температура стоков 35 ˚С. В ходе проведения первого этапа были проведены эксперименты на эффективность очистки в результате обработки стоков постоянным электрическим током. Полученные результаты занесены в табл. 6. Эксперимент продолжался на разных скоростях фильтрации: 29,3 м/час и 11,5м/час. 10 Таблица 6 – Влияние постоянного электрического тока на эффективность очистки от нефтепродуктов Скорость фильтра ции, м/час Расстояние между фильтрую щими слоями, мм Сила тока, А +3,5 25 Температура, ˚С Нефтепродукты, С, мг/л Гидравлическое сопротивление, мм h1 h2 h3 h4 h5 h6 35 630 400 310 270 240 195 35 610 410 310 270 240 190 C1 C6 0,298 0,064 0,298 0,056 11.5 -3,5 Опыт 2. Скорость фильтрации 29,3 м/час, напряжение +14В, сила тока 3 А, температура стоков 32°С. Сначала отбирались пробы и производились замеры при напряжении +14 В, и через 30 сек., после снятия напряжения, - на каждом слое отдельно. Данные занесены в табл. 7. Данный эксперимент проходил в неблагоприятных условиях: из системы постоянно выделялся воздух, и давление между слоями колебалось, поэтому были сделаны замеры по величинам давления в пьезометрических трубках. Таблица 7 – Влияние постоянного электрического тока на эффективность очистки от нефтепродуктов, скорость фильтрации 29,3 м/час Напряжение, Гидравлическое сопротивление, мм h1 h2 h3 h4 h5 h6 1070 740 730 630 360 300 Концентрация нефтепродуктов, мг/л Схп C1 C2 C3 C4 C5 C6 0.095 0,305 1,728 0.062 0.897 0.58 0.134 0,299 1,397 1,591 0,651 0,508 0,137 В +14 0 Опыт 3. Скорость фильтрации 11,5 м/час, сила тока 2,75 А, температура стоков 32°С. В отличие от опыта 2 данные замеры проводились по-другому: сначала был отбор всех проб воды на постоянном токе, затем брали все пробы со снятым напряжением. Проведенные замеры занесены в табл. 8. При исследовании делались опыты на различных скоростях фильтрации по определению потенциала Квинке (данный потенциал должен образовываться при движении жидкости через пористый материал). Для этого латунные сетки 5 x 8 (см) с ячейкой 1 мм были уложены один над другим под каждым слоем фильтрующего материала, начиная со второго снизу. 11 Таблица 8 – Влияние постоянного электрического тока на эффективность очистки от нефтепродуктов, скорость фильтрации 11,5 м/час Напряжение, Гидравлическое сопротивление, мм h1 h2 h3 h4 h5 h6 730 620 580 550 330 250 Концентрация нефтепродуктов, мг/л Схп C1 0,073 2,472 C2 C3 C4 C5 C6 1,454 1,133 1,138 0,801 0,115 1,908 0,767 0,782 1,045 0,091 В +14 0 Замеры проводились тестером на минимальной шкале 1В. Потенциал Квинке не удалось измерить. Объяснение этому в чувствительности прибора и малой толщине фильтрующего слоя - 15 мм. При силе тока 2А и скорости фильтрации 38,56 м/час потенциал между соседними сетками, начиная снизу, составил: U1 = 2,05 B; U2 = 1,65 B; U3 = 2,3 B; U4 = 1,55 B. Как видно из опытов 1, 2, 3 влияние постоянного тока на эффективность фильтрации было не существенно или почти отсутствовало. Выводы 1. Анализ результатов экспериментальных исследований на пилотной фильтрующей установке, используемой для очистки вод на фильтрующем материале полипропилен, состоящем из полислоев разного размера пор, расположенных горизонтально снизу вверх по движению воды показал, что можно достигнуть степени очистки 0,05 мг/дм3, что соответствует ПДК для водных объектов рыбохозяйственного использования. 2. Анализ результатов по эффективности очистки воды от нефтепродуктов на лабораторной и на экспериментальной промышленной установке, в общем, совпадают, т. к. материал фильтрации был один и тот же. Это подтверждает достоверность полученных результатов по эффективности фильтрации. 3. Толщину фильтрующей ткани следует выбирать, учитывая производственные технические условия и механическую прочность слоя фильтра в реальной конструкции. 4. Между фильтрующими слоями необходимо предусмотреть зазор не менее 10 мм, чтобы исключить воздействие слоев фильтрующей ткани друг на друга, обеспечить равномерное гидравлическое сопротивление по площади фильтрации, обеспечить место для слоя осадка. 5. Эффективность работы фильтра не зависит от толщины фильтрующего материала, скорости фильтрации, а зависит от размеров пор фильтрующих слоев. 6. Проведенный анализ конструкции фильтрующего промышленного модуля выявил его недостатки, которые необходимо устранить: - деформация стенок фильтра при больших усилиях болтов М8 на удерживающую рамку; - усилить конструкцию верхней рамки, удерживающей ФМ; - найти удобный способ регенерации ФМ. 12 Рекомендованная литература. Демков А.И. Очистка сточных вод от нефтепродуктов фильтрацией через ткань из полипропилена. Зб. наук. пр. /УкрНДIЕП. – Х.: ВД «Рейдер», 2005.- С. 240 – 247.