Пути улучшения коррозионно

реклама

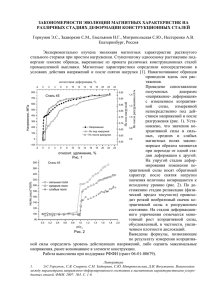

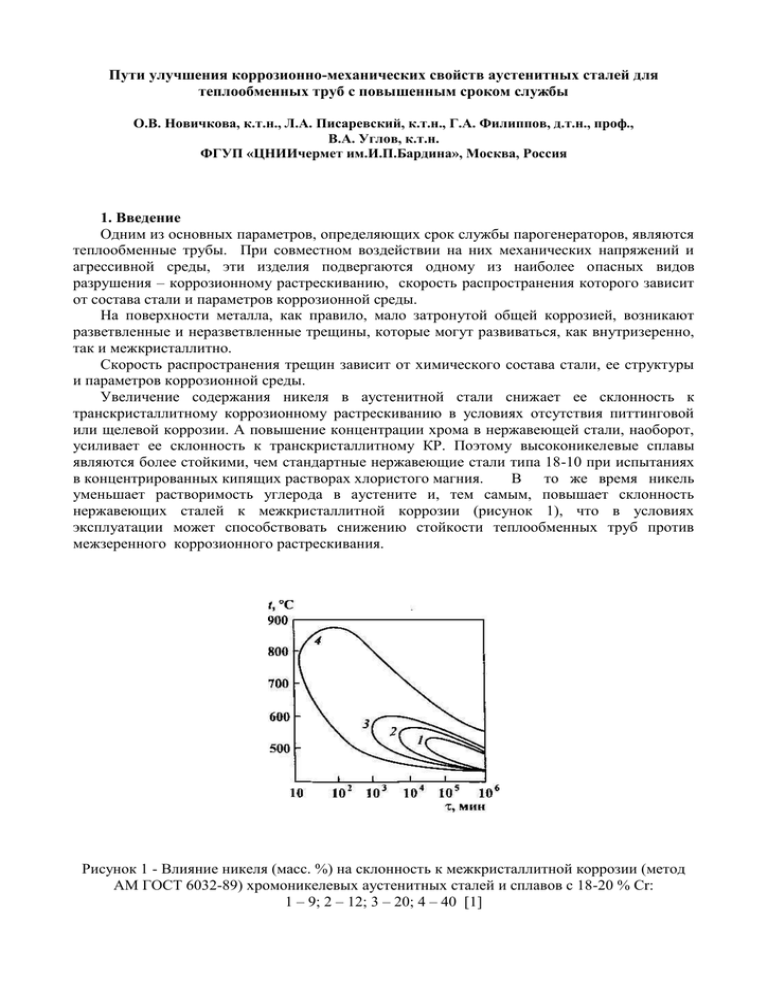

Пути улучшения коррозионно-механических свойств аустенитных сталей для теплообменных труб с повышенным сроком службы О.В. Новичкова, к.т.н., Л.А. Писаревский, к.т.н., Г.А. Филиппов, д.т.н., проф., В.А. Углов, к.т.н. ФГУП «ЦНИИчермет им.И.П.Бардина», Москва, Россия 1. Введение Одним из основных параметров, определяющих срок службы парогенераторов, являются теплообменные трубы. При совместном воздействии на них механических напряжений и агрессивной среды, эти изделия подвергаются одному из наиболее опасных видов разрушения – коррозионному растрескиванию, скорость распространения которого зависит от состава стали и параметров коррозионной среды. На поверхности металла, как правило, мало затронутой общей коррозией, возникают разветвленные и неразветвленные трещины, которые могут развиваться, как внутризеренно, так и межкристаллитно. Скорость распространения трещин зависит от химического состава стали, ее структуры и параметров коррозионной среды. Увеличение содержания никеля в аустенитной стали снижает ее склонность к транскристаллитному коррозионному растрескиванию в условиях отсутствия питтинговой или щелевой коррозии. А повышение концентрации хрома в нержавеющей стали, наоборот, усиливает ее склонность к транскристаллитному КР. Поэтому высоконикелевые сплавы являются более стойкими, чем стандартные нержавеющие стали типа 18-10 при испытаниях в концентрированных кипящих растворах хлористого магния. В то же время никель уменьшает растворимость углерода в аустените и, тем самым, повышает склонность нержавеющих сталей к межкристаллитной коррозии (рисунок 1), что в условиях эксплуатации может способствовать снижению стойкости теплообменных труб против межзеренного коррозионного растрескивания. Рисунок 1 - Влияние никеля (масс. %) на склонность к межкристаллитной коррозии (метод АМ ГОСТ 6032-89) хромоникелевых аустенитных сталей и сплавов с 18-20 % Cr: 1 – 9; 2 – 12; 3 – 20; 4 – 40 [1] 2. Механизм коррозионного растрескивания в хлоридсодержащих средах теплообменных труб из аустенитных сталей и сплавов По сравнению с высоконикелевыми сплавами, стойкость против КР в кипящих растворах MgCl2 нержавеющих сталей 18-10 настолько низка, что их коррозионное растрескивание наблюдалось при растягивающем напряжении всего 20 Н/мм2 при пределе текучести 250 Н/мм2, а нагартованные или сварные образцы из этих сталей могут подвергаться коррозионному растрескиванию без всякой внешней нагрузки, за счет действия только одних остаточных напряжений [2]. В отличие от хромоникелевых сталей, аустенитные сплавы, содержащие 60-80 % никеля, практически не растрескиваются в растворах MgCl2, что дало основание ряду авторов сделать вывод об их невосприимчивости к хлоридному коррозионному растрескиванию вообще. Однако это не так. Согласно [2; 3], данные, получаемые при ускоренных испытаниях аустенитных сталей в кипящих концентрированных растворах MgCl2, нельзя без дополнительной проверки переносить на другие хлоридные среды. Взаимосвязь между коррозионным растрескиванием и питтингообразованием, соответствующая положению об анодном процессе, как контролирующей реакции при коррозионном растрескивании, и родственность электрохимических процессов в коррозионной транскристаллитной трещине и питтинге аустенитных сталей установлены в работе [4]. Хотя есть и существенные различия между этими двумя видами разрушения металла [3]: при идентичном диффузионно-омическом контроле скорости роста питтинга и трещины, имеются трудности с объяснением идентичности влияния химического состава аустенитных сталей на их коррозионное растрескивание и питтингообразование. Влияние питтингов и скорости питтинговой коррозии на коррозионное растрескивание аустенитных сталей в хлоридсодержащих средах рассмотрено в [5; 6]. В работах [7; 8] сформулирован механизм коррозионного растрескивания теплообменных труб из аустенитной стали в процессе питтинговой коррозии. В результате испытаний кольцевых образцов теплообменных труб на коррозионное растрескивание при постоянной деформации и расчетном уровне напряжений 0,6-0,7 σ0,2 в среде питтинга (FeCl2 – 100 г/л + FeCl3 -10 г/л + HCl до рН = 1) при температурах 20, 60 и 900С установлено, что трещины КР во всех случаях развиваются после зарождения питтингов, в вершине которых образуются острые «растравы» в результате растворения элементов структуры, обладающих избирательной растворимостью в среде питтинга [8; 2]. Эти «растравы» являются концентраторами напряжений при последующих нагружениях теплообменных труб внутренним давлением и температурными градиентами. При достижении в концентраторах уровня локальных напряжений, превосходящих предел текучести, начинается активная пластическая деформация в вершинах «растравов» и возникают условия для образования зародышей коррозионных трещин [8]. 3. Коррозионное растрескивание аустенитных сталей и сплавов теплообменных труб АЭС с PWR и ВВЭР Игнорирование питтинговой составляющей коррозионного растрескивания при выборе материала для труб привело, на наш взгляд, к проблемам коррозионных повреждений теплообменных парогенераторных труб из сплавов Inconel 600, 690 и 800, возникших и продолжающихся до сих пор на зарубежных АЭС с PWR [9 - 12]. Теплообменные трубы из высоконикелевых аустенитных сплавов типа Inconel (химический состав приведен в таблице 1), практически не склонных к коррозионному растрескиванию при испытаниях в кипящих концентрированных растворах MgCl2, не показывают адекватной стойкости против коррозионного растрескивания в условиях эксплуатации парогенераторов АЭС с PWR. Таблица 1 - Химический состав сплавов Inconel 600, 690 и 800 теплообменных труб парогенераторов АЭС с PWR, масс. % [13; 14] Сплав С Si Mn Cr Ni Cu Ti Fe S Прочие Inconel 600 Inconel 690 Inconel 800 ≤0,15 ≤0,5 ≤1,0 14,0- ≤72,0 ≤0,5 6,0- ≤0,015 17,0 10,0 ≤0,05 ≤0,5 ≤0,5 27,0- ≤58,0 ≤0,5 ≤0,5 7,0- ≤0,015 ≤0,5Al 31,0 11,0 ≤0,02Co ≤0,03 0,3- 0,4- 20,0- 32,0- ≤0,75 ≤0,6 ≤39,5 ≤0,015 ≤0,1Co 0,7 1,0 23,0 35,0 В таблице 2 представлены коррозионно-механические свойства аустенизированных нержавеющих сталей и материалов теплообменных труб парогенераторов АЭС с ВВЭР и PWR. Из таблицы видно, что никелевые сплавы обладают высокой стойкостью против коррозионного растрескивания при испытании в кипящем 44 % MgCl2 и недостаточной стойкостью против питтинговой коррозии и КР в хлорном железе. При этом сплав Inconel 600 склонен к МКК. Его стойкость против коррозионного растрескивания в 10 % -ном FeCl3 является наиболее низкой среди никелевых сплавов. В условиях эксплуатации теплообменные трубы из этого сплава показали низкую живучесть в парогенераторах АЭС с PWR и снимаются с производства [15]. Аналогичным никелевым сплавам и, прежде всего, сплаву Inconel 600, является коррозионное поведение сталей 12Х13 и 07Х13АГ20, которые, согласно [2; 3], как правило, не подвергаются КР при испытании в кипящем 44 %-ном растворе MgCl2, однако быстро растрескиваются в водяном паре при 200-3500С в присутствии небольшого количества любых хлоридов. Общим для этих материалов является их низкая стойкость против питтинговой коррозии. Согласно [2], скорость питтинговой коррозии в 10 %-ном растворе FeCl3 сталей 12Х13 и 07Х13АГ20 составляет соответственно 37,7 и 33,0 г/м2.ч. Надо полагать, что стойкость против КР в хлорном железе этих сталей находится на уровне сплава 600 или несколько ниже. Судя по данным, представленным в [2], Cr, Mo и N снижают стойкость аустенитных нержавеющих сталей против хлоридного коррозионного растрескивания в кипящих концентрированных растворах MgCl2. Не лишне напомнить, что именно эти элементы повышают стойкость аустенитных сталей против питтинговой коррозии (следовательно КР) в условиях эксплуатации и при испытаниях в хлорном железе, а также входят в формулу противопиттингового индекса (PRE = % Сr + 3,3 % Mo + 16 % N). Таким образом, определение скорости питтинговой коррозии в соответствии с ГОСТ 9.912-89, испытания на КР в 10 %-ном растворе FeCl3 нержавеющих сталей являются предпочтительнее их испытаний в кипящих растворах MgCl2, поскольку более соответствуют условиям эксплуатации теплообменных труб в парогенераторах реакторных установок. Сумма показателей скорости питтинговой коррозии, времени до КР в хлорном железе, склонности к МКК, а также пониженное содержание углерода в сплаве Inconel 690 (таблицы 1 и 2) свидетельствуют о том, что стойкость против коррозионного растрескивания теплообменных труб из этого материала в условиях эксплуатации должна быть выше, чем труб из сплава Inconel 600. Таблица 2 - Коррозионно-механические свойства аустенизированных нержавеющих сталей и сплавов Inconel 600, 690 и 800 Сталь, σ0,2, σв , δ, СкоВремя Время Стой2 сплав Н/мм Н/мм % PRE рость до до кость 2 питтин- КР в киКР против говой пящем в 10 % МКК(+); корро44 % FeCl3, склонзии, MgCl2, σ = σ0,2, ность к 2 г/м ·ч σ= σ0,2, ч МКК (-) не менее ч 03Х23Н21АМ3 350 670 40 37,5 0,004 500* 1000* + 42,5 03Х21Н32М3Б 216 540 35 30,5 0,07 1000* 1000* + (ЧС-33) 35,5 [16] 316 LN 205 515 40 27,0 0,80 65 + ̶ DIN 17440 32,0 [17] 08Х18Н10Т 196 490 40 17,0 7,6 5 [16] 20 + 19,0 Inconel 600 205 550 35 14,0 16,0 1000* 15 ̶ 17,0 Inconel 690 240 550 45 27,0 2,0 1000* 70 + (̶) 31,0 Inconel 800 230 560 45 20,0 3,5 1000** 25 +(̶) 23,0 *образцы не разрушились О более высокой устойчивости против коррозионного растрескивания сплава 690 по сравнению со сплавом 600 сообщается также в [12]. В работе [9] указывается, что применяемый при ремонтах и заменах новый материал (Inсonel 690) до последнего времени демонстрировал хорошую стойкость против коррозии, как со стороны второго, так и первого контура. Хотя многие специалисты в США высказывали обоснованные сомнения в том, что этот материал позволит достигнуть планируемого 60-летнего срока службы оборудования. Долгое время эти сомнения не были подкреплены фактами. В последнее время информация о них появилась [9]: из документа [18] следует, что сплав 690 (и комплект сварочных материалов к нему) становится проблемой для АЭС с PWR. Нестабильность его коррозионного поведения, близка к характеристикам сплава 600. Стойкость в условиях эксплуатации сплава Inconel 800, судя по его коррозионным свойствам и химическому составу, представленным в таблицах 1 и 2, не выше сплава Inconel 690. В ряде стран проводятся экспериментальные исследования с целью установления характера и масштабов коррозионного воздействия водяного пара СКД параметров на конструкционные материалы. В работе [19] рассмотрены проблемы коррозии в двухконтурном энергетическом корпусном реакторе с закритическими параметрами воды (ВВЭР-СКД). Результаты проведенных исследований свидетельствуют о том, что никелевые сплавы склонны к питтинговой коррозии. Внешний вид такой коррозии сплавов Inconel 625 и 718 после выдержки в воде СКД с содержанием 25 ppb (25.10-7 %) кислорода при 5000С в течение 500 ч показан на рисунке 2 [19]. а) б) Рисунок 2 - Питтинги на поверхности никелевых сплавов после выдержки в воде СКД с содержанием 25 ppb (25.10-7 %) кислорода при 500°С в течение 500 ч: а) сплав Inconel 625 (≤0,10%C; ≥58%Ni; 20-23%Cr; 8,0-10,0%Mo; 3,15-4,15%Nb; ≤1,00%Co; ≤0,40%Ti; ≤0,40%Al) б) сплав Inconel 718 (≤0,08%C; 50,0-55,0%Ni; 17,0-21,0%Cr; 2,8-3,3%Mo; 4,75-5,50%Nb; 0,65-1,15%Ti; 0,20-0,80%Al; ≤1,00%Co) Авторы [19] сообщают, что, учитывая большую склонность к коррозионному растрескиванию под напряжением, питтинговой коррозии, радиационному охрупчиванию никелевых сплавов, а также их высокую стоимость, большинство исследователей рекомендуют для использования в качестве конструкционного материала для реакторов с СКД-водой аустенитные стали. Исторически сложилось так, что для теплообменных труб отечественных парогенераторов была выбрана стандартная нержавеющая сталь 08Х18Н10Т. Как видно из таблицы 2, она обладает посредственной стойкостью против коррозионного растрескивания и питтинговой коррозии в хлоридсодержащих средах. Однако эта сталь стабилизирована титаном и характеризуется достаточной стойкостью к межкристаллитной коррозии, что, в сочетании с более мягкими, щадящими условиями эксплуатации российских горизонтальных парогенераторов, позволило осуществлять длительную безаварийную работу реакторных установок. В то же время, известны многочисленные случаи коррозионных повреждений теплообменных труб в результате низкой стойкости стали 08Х18Н10Т против питтинговой коррозии и коррозионного растрескивания [16]. Более того, результаты коррозионных испытаний свидетельствуют о том, что у стали 08Х18Н10Т, не склонной к МКК даже после провоцирующего нагрева при 6500С, возможно проявление склонности к межкристаллитному коррозионному разрушению в воде высоких параметров [20]. 4. Легирование азотом аустенитных хромоникелевых сталей Устранение склонности к локальным видам коррозии нержавеющих хромоникельмолибденовых сталей достигается легированием их азотом [5; 6; 21; 22]. О значительном возрастании устойчивости таких стаей против точечной коррозии сообщалось в [23]. Достигаемый эффект объясняется повышением пассивируемости азотсодержащих сталей за счет адсорбции их поверхностью оксидов азота типа нитрат-ионов, образовавшихся в растворе в начальный период коррозионного процесса [5; 22]. Поскольку пассивирующие свойства нитрат-ионов наиболее сильно проявляются при повышенных потенциалах коррозии, то легирование стали молибденом облегчает процесс адсорбции ионов поверхностью металла или его ингибирования. Подтверждением этого может служить тот факт, что коррозия металла в хлоридсодержащем растворе происходит только в первые часы, после чего сталь, легированная достаточным количеством азота и молибдена, надежно пссивируется. Увеличение стойкости к питтинговой и щелевой коррозии азотсодержащих сталей связывают также [24] с образованием иона аммония NH4+, который, соединяясь с Н--ионами в щели, повышает рН раствора и облегчает репассивацию. В работе [25] подтверждаются изложенные в [5; 22 и 24] причины повышения стойкости против локальной коррозии азотсодержащих сталей. В частности, высказывается предположение, что образовавшиеся ионы NH4+ контролируют локальное изменение рН. Предполагается также, что наличие ионов NO3- при более высоком потенциале может играть положительную роль в повышении стойкости против щелевой коррозии, действуя как ингибитор. Если в хромоникелевой стали отсутствует азот, то легирование молибденом не устраняет полностью ее склонности к питтинговой коррозии. Это хорошо видно на примере питтинговой коррозии высоколегированного сплава Inconel 625, оказавшимся не стойким против питтинговой коррозии (рисунок 2) при содержании в своем составе от 8 до 10 % молибдена. 5. Коррозионно-механические свойства кандидатных аустенитных нержавеющих сталей для теплообменных труб В таблицах 2 и 3 представлены коррозионно-механические свойства и химический состав аустенитной высокопрочной азотсодержащей стали 03Х23Н21АМ3-Ш, сплава 03Х21Н32М3Б (ЧС-33) и стали 316LN. Для сравнения показаны свойства стандартной нержавеющей стали 08Х18Н10Т. Таблица 3 - Химический состав аустенитных азотсодержащих коррозионностойких сталей и сплава 03Х21Н32М3Б (ЧС-33), масс. % Сталь, C Si Mn Cr Ni Mo N Прочие S P Сплав 03Х23Н21АМ3- ≤0,03 ≤0,4 1,5- 22,8- 20,5- 3,2- 0,25- 0,05V ≤0,015 ≤0,03 Ш 2,0 24,3 21,5 3,9 0,33 316LN, ≤0,03 ≤1,0 ≤ 2, 16,5- 12,0- 2,5- 0,14≤0,030 ≤0,045 DIN 17440 0 18,5 14,5 3,0 0,22 03Х21Н32М3Б ≤0,03 ≤1,0 ≤0, 20,0- 31,0- 3,0- ≤0,0 0,30- ≤0,015 ≤0,020 (ЧС-33) 80 22,0 33,0 4,0 25 1,20Nb Как видно из таблицы 2, азотсодержащая сталь 03Х23Н21АМ3-Ш является наиболее коррозионностойкой из представленных сталей и сплавов. Скорость ее питтинговой коррозии составляет 0,004 г/м2.ч, что на 2 порядка ниже скорости коррозии наиболее стойкого из никелевых сплавов - Inconel 690. По стойкости против питтинговой коррозии эта сталь превосходит высоколегированный сплав 03Х21Н32М3Б (ЧС-33) и сталь 316LN. При испытании на стойкость против щелевой коррозии в кислой среде (1 % FeCl3 + HCl, рН=1) стали 03Х23Н21АМ3-Ш и сплава 03Х21Н32М3Б (ЧС-33) разница в скорости коррозии оказалась еще более ощутимой: скорости щелевой коррозии составили соответственно 0,027 и 0,692 г/м2.ч, т.е. скорость щелевой коррозии сплава ЧС-33 существенно выше, чем стали 03Х23Н21АМ3-Ш. Аустенитный сплав 03Х21Н32М3Б (ЧС-33), как видно из таблицы 2, не склонен к коррозионному растрескиванию при испытании в кипящем 44 %-ном растворе MgCl2. Не обнаружено коррозионных повреждений труб из этого сплава после стендовых испытаний в пароводяной среде в течение 4000 ч [26]. Но сплав имеет достаточно высокую скорость щелевой коррозии, а также наличие, хотя и небольшой, питтинговой коррозии. Химический состав азотсодержащей стали 03Х23Н21АМ3-Ш рассчитан таким образом, чтобы сталь обладала не только высокой стойкостью против коррозионного растрескивания, питтинговой и щелевой коррозии, но и отсутствием склонности к сенсибилизации. Результаты испытаний на стойкость против МКК по методу АМ свидетельствуют, что после нагрева при температуре 6500С в течение 1 ч образцы из этой стали не подвергаются межкристаллитной коррозии. Таким образом, в первом приближении можно утверждать, что сварное соединение азотсодержащей стали 03Х23Н21АМ3-Ш является коррозионностойким. Разработанная система легирования азотсодержащих сталей обеспечивает уровень их механических свойств значительно выше, чем у традиционных коррозионностойких сталей и никелевых сплавов. Как видно из таблицы 2, азотсодержащая сталь 03Х23Н21АМ3-Ш превосходит по пределу текучести в 1,5 раза все представленные нержавеющие стали и никелевые сплавы. Рисунок 3 - Влияние температуры испытаний на фактический предел текучести аустенитных нержавеющих сталей марок 03Х23Н21АМ3-Ш и 08Х18Н10Т На рисунке 3 показано влияние температуры испытаний в диапазоне от 20 до 600 0С на фактический предел текучести азотсодержащей стали 03Х23Н21АМ3-Ш и стандартной нержавеющей стали 08Х18Н10Т. Видно, что более высокий уровень предела текучести азотсодержащей стали сохраняется при всех температурах, вплоть до 6000С. При этом величина ударной вязкости на образцах с острым надрезом азотсодержащей стали не опускается ниже 330 Дж/см2. 5. Стойкость аустенитной азотсодержащей стали против коррозионного растрескивания и питтинговой коррозии в средах, содержащих соединения серы В питательной воде парогенераторов, помимо ионов хлора, присутствуют продукты коррозии металлов, а также двухвалентные ионы SO4 [10; 7; 27; 28] и при эксплуатации теплообменных труб не исключается возможность появления условий для протекания интенсивной «подшламовой» коррозии труб под воздействием соединений серы, о чем сообщалось в [29 и 12]. Элементарная сера повышает скорость катодного процесса, стимулирует рост питтингов и способствует коррозионному растрескиванию нержавеющих сталей. Для обеспечения надежной работы парогенераторов теплообменные трубы должны обладать достаточной стойкостью к общей и локальным видам коррозии в подшламовых системах, которые могут содержать кислород и соединения серы различной степени окисления. По влиянию на склонность нержавеющих сталей к питтинговой коррозии в интервале рН 4,5-6 соединения серы разной степени окисления расположены в ряду S2O32- ˃ H2S ˃ SO32-. Известно, что анион S2O32- легко превращается в элементарную серу, которая играет определяющую роль в коррозионном растрескивании. Сера образуется у вершины трещины и тормозит репасссивацию. Локальное нарушение активаторами (анионы хлора, сера и продукты ее окисления) пассивного состояния нержавеющей стали приводит к появлению питтингов на ее поверхности. В этой связи представляют интерес результаты исследования скорости коррозии азотсодержащей стали 03Х23Н21АМ3-Ш и стандартных нержавеющих сталей в средах, содержащих соединения серы разной степени окисления, представленные в таблице 4. Таблица 4 - Скорость коррозии азотсодержащей стали 03Х23Н21АМ3-Ш и стандартных нержавеющих сталей в средах, содержащих соединения серы разной степени окисления, время испытаний 1440 ч. 5%NaCl + 0,5% 5%NaCl+ 0,5% 3%NaCl + 0,1 5%NaCl + Марка стали CH3COOH + CH3COOH + моль/л 0,5% воздух + H2S, 0,1моль/л Na2S2O3 CH3COOH; рН=3,6 Na2S2O3, рН=6,8 P H2S рН=3,6 =13,5атм, t=110 ºC, рН=3,6 (автоклав) Скорость коррозии, г/м².ч 03Х23Н21АМ3-Ш 0,0002 0,0002 0,0002 0,0002 12Х18Н10Т 0,6000 0,0045 0,0014 0,0480 10Х17Н13М2Т 0,0900 0,0040 0,0002 В таблице 4 колонки с указанием среды испытания расположены, не считая автоклава, слева направо по убывающей степени окисления серы. Видно, что скорость коррозии азотсодержащей стали является наиболее низкой и практически одинаковой при всех степенях окисления серы, в представленных средах. У этой стали в среде 5% NaCl + 0,5% СН3СООН (рН=3,6) с максимальной степенью окисления серы, благодаря продувке раствора воздухом и сероводородом, скорость коррозии такая же, как и в нейтральной среде 3% NaCl+Na2S2O3. У сталей 12Х18Н10Т и 10Х17Н13М2Т скорость коррозии снижается по мере уменьшения степени окисления серы. При испытании в автоклаве (без доступа воздуха) скорость коррозии азотсодержащей стали также минимальна. Одновременно, в указанных средах проводили испытания на стойкость к коррозионному растрескиванию образцов термообработанной стали 03Х23Н21АМ3-Ш размером 75х20х2 мм с V-образным надрезом глубиной 0,12 мм по методу постоянной деформации при напряжении, равном пределу текучести. Длительность испытаний 1440 ч. При осмотре образцов после испытаний трещин в концентраторе напряжений не обнаружено. Не было также вблизи надреза следов локальной коррозии – язв и питтингов. Таким образом, результаты испытаний образцов в кислых и нейтральных растворах, содержащих соединения серы разной степени окисления, при комнатной и повышенной до 1100С температурах показали, что азотсодержащая сталь 03Х23Н21АМ3-Ш не склонна к коррозионному растрескиванию и характеризуется высокой стойкостью против питтинговой коррозии в указанных средах. 6. Стойкость аустенитных азотсодержащих сталей против водородного охрупчивания При коррозионном растрескивании в определенных условиях главным механизмом роста трещин в нержавеющей стали может явиться водородное охрупчивание. Известно, что для поддержания требуемой концентрации водорода, который необходим для подавления процессов радиолиза, в состав теплоносителя добавляют аммиак. В конденсатном тракте АЭС неизбежно содержатся коррозионно-активные газы, в частности CO2, который высвобождается в результате частичного разложения бикарбонатов, поступающих с присосом охлаждающей воды, и приводит к окислению теплоносителя, облегчая тем самым процесс наводороживания стали. Таким образом, наличие в теплоносителе водорода, серы и СО2 может инициировать водородное охрупчивание - одно из наиболее агрессивных разновидностей возможного коррозионного повреждения теплообменных труб. Термодинамическая возможность выделения водорода в трещине в результате протекания процессов гидролиза и понижения рН является важным обоснованием ведущей роли водородного охрупчивания при коррозионном растрескивании стали [30]. Водородное охрупчивание в работах [31, 32] рассматривается как причина сероводородного коррозионного растрескивания. Существенную роль в зарождении трещин и водородном охрупчивании металла могут играть питтинги, где имеет место высокая локальная концентрация водорода. При этом, для реализации растрескивания, помимо извне приложенных напряжений, существенную роль могут играть внутренние напряжения в результате структурных превращений в процессе термической обработки стали, ее холодной деформации (например, при изгибе теплообменных труб), остаточные сварочные напряжения. Ускоренное протекание коррозионных процессов в отдельных узлах парогенератора может иметь место в результате накопления коррозионно-активных отложений в кольцевом зазоре, образующемся в месте недовальцовки трубы в стенке коллектора. Известно также, что при развальцовке трубы происходит ее пластическая деформация, которая вызывает в структуре стали с нестабильным аустенитом образование α´-фазы (мартенсита деформации), снижающей стойкость деформированных слоев металла против коррозионного растрескивания и водородного охрупчивания. Это подтверждают результаты исследования стойкости против водородного охрупчивания высокопрочных нержавеющих сталей. Испытывали азотсодержащую сталь типа 12Х18Н13АМ3 со структурой стабильного аустенита и сталь с неустойчивым аустенитом близкого состава, содержащую около 5 % никеля, в виде проволочных заготовок разных диаметров, которые после закалки с температуры 11200С подвергали холодному волочению на диаметр 3,0 мм с суммарными обжатиями от 20 до 70 %. Испытания проволочных образцов диаметром 3 мм с концентрическими острыми надрезами глубиной 0,10 мм проводили в условиях одноосного растяжения при их электролитическом наводороживании в 0,1 Н растворе серной кислоты с добавлением 1,5 г/л тиомочевины. Плотность катодного тока составляла 200 мА/см2. Анодом являлась платиновая спираль. Наводороживали участок образца длиной 10 мм с надрезом посередине, остальную поверхность изолировали лаком. Стойкость против водородного охрупчивания (растрескивания) стали оценивали по кривым длительной прочности (σ Н2) непрерывно наводороживаемых образцов, подвергнутых растяжению. По указанным кривым определяли предел длительной прочности стали – максимальное напряжение, при котором не наблюдается их растрескивание в течение 500 ч. Рисунок 4 - Влияние степени холодной деформации азотсодержащих сталей со стабильным (1) и неустойчивым (2) аустенитом на предел длительной прочности при катодном наводороживании образцов с острым надрезом На рисунке 4 показано влияние степени холодной деформации азотсодержащих сталей на их предел длительной прочности (σН2) в наводороживающей среде. Видно, что при увеличении степени деформации, а следовательно и временного сопротивления разрыву стали со стабильным аустенитом максимальное напряжение образцов, при котором не происходит их растрескивание, монотонно возрастает (кривая 1). Это объясняется дислокационным механизмом упрочнения, а также измельчением структуры стали, обеспечивающими равномерное распределение водорода и повышение сопротивления развитию трещины. При деформации стали с нестабильным аустенитом, наряду с дислокационным механизмом упрочнения, повышающим предел длительной прочности, действует дополнительный – образование мартенсита деформации, отрицательно влияющий на стойкость стали против водородного охрупчивания. Действие двух конкурирующих механизмов упрочнения при холодной деформации нержавеющей стали с нестабильным аустенитом определяет немонотонную зависимость ее стойкости против водородного охрупчивания (рисунок 4, кривая 2). Рисунок 5 - Влияние мартенсита деформации в аустенитных азотсодержащих сталях на отношение предела длительной прочности в наводороживающей среде (σН2) образцов с надрезом к пределу текучести (σ0,2) образцов без надреза Как видно из рисунка 5, стойкость против водородного охрупчивания (отношение предела длительной прочности в наводороживающей среде (σН2) образцов с надрезом к пределу текучести (σ0,2) образцов без надреза) существенно снижается, если количество мартенсита деформации в аустенитной стали превышает 5-10 %. Поэтому одним из направлений повышения ресурса и надежности теплообменных труб является их изготовление из нержавеющих азотсодержащих сталей со стабильным аустенитом, обеспечивающих высокую стойкость изделий против водородного растрескивания. 7. Термическая стабильность аустенитной азотсодержащей стали В процессе длительной эксплуатации при повышенных температурах происходит изменение микроструктуры и механических свойств аустенитных сталей. Общим для всех состаренных материалов является снижение ударной вязкости и пластичности в области рабочих температур. А также изменение температурных зависимостей этих характеристик в более широком интервале температур. Если сталь обладает структурой нестабильного аустенита, то большое влияние на механические свойства и коррозионную стойкость стали при ее термическом старении оказывают включения ферритной фазы, которые при повышенных температурах охрупчиваются и снижают, как видно из рисунка 6 (кривая 1), ударную вязкость стали в результате образования интерметаллидной σ-фазы типа FeCr. Рисунок 6 - Влияние времени термического старения при температуре 550°С на ударную вязкость (KCV) хромоникелевой кремнийсодержащей стали: 1 - 15.9 с нестабильным аустенитом; 2 - 17.12, легированной азотом, со структурой стабильного аустенита Легирование азотом аустенитной стали подавляет образование феррита и σ-фазы в ее структуре. Поэтому снижение ударной вязкости азотсодержащей стали со стабильным аустенитом при длительном термическом старении практически отсутствует (рисунок 6, кривая 2). 8. Заключение Одним из наиболее важных направлений улучшения коррозионно-механических свойств хромоникельмолибденовых сталей для теплообменных труб с повышенным сроком службы является реализация принципа их легирования азотом, обеспечивающего получение стабильной аустенитной структуры, устойчивой против локальных видов коррозии, а также существенное повышение прочности и термической стабильности теплообменных труб. Использование в качестве конструкционного материала экономнолегированной аустенитной высококоррозионностойкой стали 03Х23Н21АМ3-Ш позволит исключить возможность питтинговой и щелевой подшламовой коррозии, а также повысить сопротивление хлоридному коррозионному растрескиванию теплообменных труб парогенераторов, что будет способствовать существенному увеличению их надежности и срока эксплуатации. Выполненные исследования свидетельствуют о том, что нержавеющая сталь для теплообменных труб должна подвергаться ускоренным испытаниям на стойкость против коррозионного растрескивания в среде, инициирующей питтинговую коррозию. Список литературы 1 Е.А. Ульянин. Коррозионностойкие стали и сплавы. Справочник, М. «Металлургия», 1991. 2 Структура и коррозия металлов и сплавов. Атлас. Справочник. Под редакцией д.т.н. Е.А. Ульянина. М., Металлургия, 1989. 3 В.Л. Богоявленский. Коррозия сталей на АЭС с водным теплоносителем. М., Энергоатомиздат, 1984. 4 В.М. Новаковский, А.Н. Сорокина. Сравнительная электрохимия КР и питтинга нержавеющей стали в хлоридных растворах. Защита металлов, т.2, № 4, 1966. 5 Л.А. Писаревский. Исследование и разработка холоднодеформируемых коррозионностойких сталей. Сб. Повышение характеристик качественных сталей за счет оптимизации легирования и структуры, М., Металлургия, 1984, с.43-47. 6 О.В. Новичкова, Л.А. Писаревский, А.П. Шлямнев, Г.А. Филиппов, Е.Х. Шахпазов, В.А. Углов (ФГЦП «ЦНИИчермет им. И.П. Бардина»), В.А. Юрманов, В.Н. Белоус (ОАО «НИКИЭТ»). Наноструктурированная аустенитная сталь с высокой стойкостью к питтингу и коррозионному растрескиванию. 8-й Международный семинар по горизонтальным парогенераторам, г. Подольск, ОКБ «Гидропресс», 19-21 мая 2010. 7 Г.П. Карзов, С.А. Суворов, В.А. Федорова. Зарождение и развитие коррозионного растрескивания в металле теплообменных труб парогенераторов типа ПГВ-1000 в стояночных и нестационарных режимах эксплуатации. 8-й Международный семинар по горизонтальным парогенераторам, г. Подольск, ОКБ «Гидропресс», 19-21 мая 2010. 8 Г.П. Карзов, С.А. Суворов, В.А. Федорова, А.В. Филиппов, Н.Б. Трунов. Анализ механизмов повреждения теплообменных труб на различных этапах эксплуатации парогенераторов типа ПГВ. Proceeding of the Ninth International Conference on material ISSUES in Design, Manufacturing and Optration of Nuclear Power Plants Equipment 6-8 June 2006, Pushkin – St-Peterbueg, Russia. 9 В.Д. Бергункер, Проблемы выбора материалов для РУ с PWR. Сплав 690 TT. Материалы конференции ОКБ «Гидропресс», 17-20 мая 2011 г. 10 Н.Б. Трунов, Б.И.Лукасевич, В.В.Сотсков, С.А.Харченко. Прошлое и будущее горизонтальных ПГ. ФГУП ОКБ «Гидропресс». Сб. трудов 7-го Международного Семинара по горизонтальным ПГ, ФГУП ОКБ «Гидропресс», г. Подольск, 3-5 окт. 2006. 11 Н.Б. Трунов. Вперёд по горизонтали. 27.08.2008 // AtomInfo.Ru. 12 В.И. Бараненко, С.Г. Олейник, О.А. Беляков, Л.С. Светлова, Р.С. Истомин. Влияние выбора конструкционных материалов на повреждаемость теплообменных труб парогенераторов АЭС с PWR и ВВЭР. Известия вузов. Ядерная энергетика. № 2, 2004. 13 www. Specialmetals.com 14 Regent steel & engg.co. www.reg ensteel.net/inconel-800.html. 15 В.Д. Бергункер (ОАО ОКБ «ГИДРОПРЕСС»). Целостность теплообменных труб вертикальных и горизонтальных парогенераторов. Atominfo.ru, 20.10.2010. 16 Г.П. Карзов. Проблемы и перспективы применения конструкционных материалов для горизонтальных парогенераторов. 8-й международный семинар по горизонтальным парогенератрам, ОКБ «Гидропресс», 19-21 мая 2010. 17 ATI 316LNTM, www.ATImetals.com. 18 EPRI Advanced Nuclear Technology (ANT) Active Projects, Alloys 690/52/152 PWSCC Research for New Nuclear Plants, 2010-01, 2010. 19 И.В. Пышин, И.А. Белов, А.А. Седов, П.С. Теплов, А.Л. Шимкевич. Проблемы коррозии и массопереноса в реакторном контуре двухконтурного энергетического корпусного реактора с закритическими параметрами воды. ФГУ РНЦ «Курчатовский институт», Москва, Россия. 20 А.С. Зубченко, д.т.н., проф., Г.Ф. Банюк, к.т.н., (ОАО ОКБ «ГИДРОПРЕСС»), И.Л. Харина, к.т.н., А.В. Федоров, к.т.н. (ОАО НПО «ЦНИИТМАШ»). Коррозионное растрескивание аустенитных хромоникелевых сталей. Вопросы атомной науки и техники, Серия: «Обеспечение безопасности АЭС», Научно-технический сборник, Выпуск 23, Реакторные установки с ВВЭР, Подольск, 2008. 21 А.П. Гуляев, Л.А. Писаревский. – В кн.: Высокопрочные немагнитные стали. М.: Наука, 1978, с. 186-191. 22 Л.А. Писаревский, С.А. Голованенко. Структура и свойства нержавеющих сталей с азотом и молибденом. Тезисы докладов на конференции «Новое в металловедении и термической обработке металлов и сплавов», г.Челябинск, июнь, 1983 г. 23 Э.Г. Фельдгандлер, Н.А. Сорокина, Т.В. Свистунова, Ф.Л. Левин. Современные коррозионностойкие стали и сплавы для сред различной агрессивности. В сб.: Проблемы современной металлургии, М.: Металлургия, 1983 (МЧМ СССР), с. 160-168. 24 T. Wallin, R.F. Jargilinos. The effect of nitrogen alloy on the pitting corrosion rtsistance of Cr-Ni and Cr-Ni-Mo austenitic steels, // Bue corrosionsinste, 1986, № 101, p. 161-164. 25 Я. Катада, Н. Вашицу, Х. Баба, Национальный институт материаловедения (НИМ), Япония. Стали с повышенным содержанием азота, разработанные в Национальном институте материаловедения. «Металловедение и термическая обработка металлов», № 11 (605), 2005 г. 26 Г.П. Карзов, Проблемы и перспективы применения конструкционных материалов для горизонтальных парогенераторов. Теплоэнергетика, № 3, Март 2011, С. 22-26. 27 Г.П. Карзов, С.А. Суворов, В.А. Федорова, А.В. Филиппов (ФГУП «ЦНИИ КМ "Прометей", г. С-Петербург), Н.Б. Трунов, С.И. Брыков, В.С. Попадчук (ОАО ОКБ "ГИДРОПРЕСС», г. Подольск). Основные механизмы повреждения теплообменных труб на различных этапах эксплуатации парогенераторов типа ПГВ-1000. 28 А.Н. Кукушкин, Д.А. Репин (ОАО «ВНИИАМ», Москва, Россия), Л.Ф. Бармин (Кольская АЭС, г.Полярные Зори, Россия), В.А. Юрманов (ОАО «НИКИЭТ», Москва, Россия). Влияние микродобавок октадециламина в рабочую среду второго контура на снижение коррозионной повреждаемости парогенерторов энергоблоков ВВЭР. 8-й Международный семинар по горизонтальным парогенераторам, г.Подольск, ОАО ОКБ «ГИДРОПРЕСС», 19-21 мая 2010. 29 Н.Б. Трунов, Мировая общественность нас понимает, AtomInfo.Ru, 31.12.2009. 30 В.А. Маричев. Защита металлов, 1984, 20, № 1, с.77-84. 31 А.П. Лубенский. Коррозия и защита в нефтегазовой промышленности, 1983, № 9, с.1-2. 32 Итоги науки и техники, Коррозия и защита от коррозии. Т. 13, М. 1987, с. 66-113.