экология - Filtr

реклама

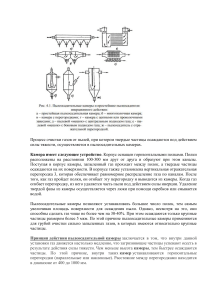

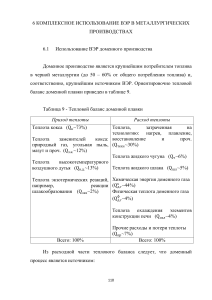

ЭКОЛОГИЯ Природоохранительные органы во всем мире продолжают ужесточать требования по выбросам вредных веществ в атмосферу. Только в последние несколько лет новые законодательства заставили тысячи предприятий химической, нефтеперерабатывающей, бумажной промышленностей установить новые или реконструировать существующие системы газоочистки. Дошла очередь и до металлургии и машиностроения. В категорию провинившихся на этот раз попали литейные производства (вагранки, индукционные печи, формовочные линии, операции разливки), коксовые батареи, производства по переработке железной (таконитовой) руды. Газовые выбросы от всех перечисленных производств характеризуются высокой температурой, высокой концентрацией пыли самых разных размеров, часто липкой пылью, наличием тяжелых металлов и их компонентов, часто высокой концентрацией кислотных примесей. Большое внимание уделяется предотвращению выбросов пыли при загрузке печей и выдаче кокса. Особую остроту эти задачи приобрели с распространением установок сухого тушения кокса (УСТК), в комплексе которых появились новые источники пылевыделения, такие как загрузка и разгрузка камер тушения, сброс избыточного теплоносителя, а существующие источники (сортировка, транспортирование и отгрузка кокса) резко ухудшили экологическое состояние производства. Расчеты рассеивания пылевых выбросов при инвентаризации и нормировании на КХП в большинстве случаев показывают превышение допустимых концентраций пыли в приземном слое воздуха селитебных зон, что представляет опасность для здоровья населения. Для снижения выбросов коксовой пыли, выделяющейся при выдаче кокса, на коксовых батареях сооружены установки беспылевой выдачи кокса стационарного типа с обычным полым зонтом и очисткой аспирационного воздуха в рукавном фильтре. Последние разработки в области создания широкого спектра фильтрующих пористых тканных материалов позволяют решать многие проблемы по очистке воздуха и газов с высокой степенью очистки. Так, например, на целлюлозно-бумажных комбинатах дисперсный состав пыли предполагает, что из всех рассмотренных ранее способов, фильтрация в пористой среде должна обеспечить наиболее высокую степень очистки. Большая начальная запыленность не способствует использованию тонковолокнистых фильтров. В то же время не слишком высокая температура обрабатываемых газов, отсутствие в них острых и раскаленных частиц, химически агрессивных веществ позволяет остановиться на тканевых фильтрах. В них степень очистки выше, чем в очистке посредством сорбции в зернистых фильтрах. Технология очистки доменного газа в рукавном фильтре является важным техническим новшеством для экономии энергии, сокращения выбросов и чистого производства в 21 столетии. Она может значительно уменьшить потребление пресной воды во время производства чугуна и сократить загрязнение окружающей среды Газ в доменной печи проходит через внешний пылеуловитель, восходящий пылеуловитель, нисходящий пылеуловитель, и наконец, поступает в гравитационный пылеуловитель или циклонный пылеуловитель. После гравитационного пылеуловителя полу очищенный газ поступает в рукавные фильтры. После очистки в рукавных фильтрах, очищенный газ поступает через клапан, регулирующий давление, в газопроводе доменного и сталеплавильного цеха для вторичной утилизации (вторичного использования) энергии Резервуары для доменного газа с рукавным фильтром расположены на двух параллельных линиях. Газопровод, содержащий газ с пылью и газопровод, содержащий очищенный газ, расположены между двумя резервуарами и соединяются с рукавным фильтром. Газовая труба выполнена на основе уравнительного принципа, доменной печи. К тому же газ доменной печи обладает коррозийными свойствами, таким образом, может использоваться только подходящее волокно фильтра. У волокна фильтра должна быть высокая пыле захватывающая эффективность, волокно должно быть рассчитано для работы при высоких температурах, иметь сопротивление коррозии, хорошее сопротивление гидролизу и длительный срок службы. Типичными волокна, подходящими для газового рукавного фильтра доменной печи, являются: NOMEX, FMS, P84 и PTFE и т.д. Для специфического применения волокно фильтра должно быть выбрано согласно различному газовому эксплуатационному режиму и особенностям пыли. Газовый температурный контроль — одна из ключевых технологий фильтрации доменного газа. Обычно газовый температурный контроль осуществляется в диапазоне 100–250 °C. Более высокая или более низкая температура будет влиять на нормальную работу системы. Если газовая температура достигает 250 °C и выше, рукавные фильтры могут разрушаться или сгорать при длительной работе при высокой температуре. Так как в газе есть влажность, то работая при температуре ниже нижнего предела, у пара в газе произойдет изменение фазы и образовавшийся конденсат приведет к сглаживанию фильтра. Для технологии очистки доменного газа рукавным фильтром точное осуществление температурного контроля является очень важным фактом работы доменной печи. Более перспективным решением в данном направлении является замена рукавов на керамические патроны, позволяющие производить очистку газов при температуре до 1000С. Применение технологии очистки доменного газа в рукавном фильтре дало новый толчок в производстве чугуна, т.к. данная технология является также очень важной для развития технологий экономии энергии, сокращения эмиссии, сокращения водного потребления и развития экономики. Ниже представлен вклад (%) в загрязнение атмосферного воздуха основных отраслей промышленности: