Т Е Х Н І Ч Н І ... МЕТАЛУРГІЯ

реклама

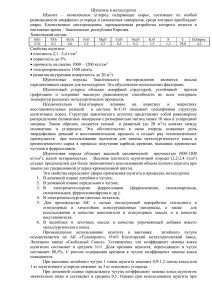

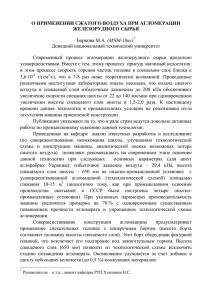

ВЕСТНИК ПРИАЗОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА 2000 г. Вып.№9 ТЕХНІЧНІ НАУКИ МЕТАЛУРГІЯ УДК 669.162.211.4 Томаш А.А. ИЗМЕНЕНИЕ СОПРОТИВЛЕНИЯ ПРОХОДУ ГАЗОВ В ШАХТЕ ДОМЕННОЙ ПЕЧИ ПРИ ПОСЛОЙНОЙ УКЛАДКЕ РУДНЫХ МАТЕРИАЛОВ И КОКСА Предложены поправки к расчёту коэффициента сопротивления проходу газов че­ рез столб доменной шихты, учитывающие неравномерность распределения мелкой фракции в слоях рудных материалов и кокса Шихта доменных печей состоит из двух основных компонентов, значительно отличаю­ щихся газопроницаемостью: рудных материалов и кокса. Более прочный кокс, из которого пе­ ред загрузкой отсевают фракцию менее 25 мм, практически не содержит мелких частиц и обла­ дает высокой газопроницаемостью. Мелочь крупностью менее 5 мм сосредоточена в рудной шихте, оказывающей большее сопротивление проходу газов. При послойной укладке кокса и агломерата, основного железорудного материала в доменной плавке, сопротивление проходу газов через шихту на 5 25 % больше, чем при их равномерном смешивании [1, 2]. В домен­ ную печь шихтовые материалы обычно загружают послойно. Увеличение сопротивления про­ ходу газов при этом объясняют межслойным эффектом [3]. Снижение газопроницаемости столба шихты может происходить также из-за неравномерности распределения мелкой фрак­ ции по высоте. Слой материалов одной подачи высотой h состоит из слоев агломерата (ha) и кокса (hK), высота которых меняется по радиусу доменной печи в соответствии с изменением рудной на­ грузки PH, отношения массы агломерата к массе кокса 111 'ГУ, канд. техн. наук, доц. 11 Степень неравномерности распределение мелкой фракции по высоте столба доменной шихты характеризуется коэффициентом неравномерности к ^ ~ (та ~ т к ) / т нач, (6) где та, тК - содержание мелкой фракции в слое агломерата и кокса после перераспределения, д-ед.; тн„ч - исходное содержание мелочи в агломерате, д. ед. Максимальная неравномерность в распределении мелочи формируется, если смешивание слоев агломерата и кокса и перераспределение мелких частиц между слоями в доменной печи полно­ стью отсутствуют. При этом в слое агломерата сохраняется исходное содержание мелочи (та= тнач), а в слое кокса мелкие частицы отсутствуют (тк= 0). Коэффициент неравномерности k = 1. Если слои рудных материалов и твёрдого топлива полностью перемешиваются, или мел­ кие частицы равномерно перераспределяются іМежду слоями (та = тк), неравномерность в рас­ пределении мелких частиц по высоте отсутствует, к = 0. Содержание мелочи при частичном её перераспределении между слоями определяется формулами Рис. - Зависимость коэффициента сопротивления от исходного содержания мелочи в агломерате при различной степени неравномерности её распределения но высоте Зоны:------- -периферийная; промежуточная;-----------центральная. Общее содержание мелочи в шихте ш составит По известным значениям доли мелочи в агломерате, коксе и доменной шихте рассчитываются значения d, da, dK и , необходимые для определения поправочных коэффициентов Ап. Коэффициент сопротивления рассчитывался с учётом перераспределения мелочи между руд­ ными материалами и коксом для периферийной (PH = 3,5 т/т), промежуточной (PH = 6,0 т/т) и центральной (PH = 1,0 т/т) зон (рис. 1). С увеличением неравномерности распределения мелкой фракции между рудными и кок­ совыми слоями сопротивление проходу газов может возрастать в 3 - 5 раз. Более сильно нерав­ номерность в распределении мелочи сказывается в центральной зоне с низкой рудной нагруз­ кой. Сравнение экспериментальных [1, 2] и расчётных данных свидетельствует о том, что при обычных режимах загрузки доменных печей степень неравномерности к = 0,4 - 0,5. Предвари­ тельное смешивание компонентов доменной шихты перед загрузкой способствует снижению к до 0,1 - 0,3 и повышению газопроницаемости материалов. Раздельная загрузка агломерата и кокса увеличивает к до 0,6 - 0,7 и приводит к увеличению сопротивления проходу газов. Выводы 1. При послойной загрузке в доменную печь рудных материалов и кокса формируется нерав­ номерность распределения мелких фракций по высоте слоя. Мелочь в большей степени со­ средоточена в слоях агломерата. 2. Для характеристики неравномерности распределения мелочи в слоях агломерата и кокса предложен коэффициент неравномерности. При равномерном распределении мелочи между слоями коэффициент неравномерности равен 0. При сосредоточении всех мелких частиц в 13 рудном слое коэффициент неравномерности принимает значение 1. При обычных режимах загрузки доменной печи коэффициент неравномерности составляег 0,4 - 0,5. 3. Для учёта влияния неравномерного распределения мелких частиц по высоте слоя на его га­ зопроницаемость целесообразно внести поцравки в расчёт коэффициента сопротивления. Предложен метод определения поправочных коэффициентов для расчёта коэффициента со­ противления. 4. Сосредоточение мелких частиц в рудных слоях приводит к увеличению сопротивления проходу газов через столб шихты. Влияние неравномерности распределения мелочи по вы­ соте сильнее в центральной зоне с низкой рудной нагрузкой. 5. Предварительное смешивание рудных материалов и кокса перед загрузкой в печь способст­ вует повышению газопроницаемости шихты за счёт уменьшения неравномерности распре­ деления мелочи по высоте. Перечень ссылок 1. Тарасов В.П. Газодинамика доменного процесса. - М.: Металлургия, 1990. - 216 с. 2. Влияние смешивания рудного сырья с коксом на газодинамические условия и технико­ экономические показатели доменной плавки / В,И. Логинов, А.Л. Берин, С.М. Соломатин и др. //Сталь. - 1977. - № 5. - С. 391 - 394. 3. К вопросу о влиянии межслойного эффекта на газопроницаемость шихт / В. О. Вейшедель, Б.Г. Пластинин, A.A. Тришкин и др. // Известия вузов. Чёрная металлургия. - 1984. - № 3. С. 27 -29. 4. Ergun S. Fluid Flow Through Packed Calumns // Chemical Engineer Progress. - 1952. - Vol. 48. № 2. - P. 89 - 94. 5. РаммА.Н. Современный доменный процесс. - М.: Металлургия, 1980. - 203 с. Томаш Александр Анатольевич. Канд. техн. наук, доцент кафедры металлургии чугуна, окончил Мариупольский металлургический институт в 1987 году. Основные направления на­ учных исследований - совершенствование агломерационного и доменного процессов и сниже­ ние энергетических затрат на выплавку чугуна, изучение закономерностей движения зерни­ стых материалов и газов в противоточных реакторах. 14