ТАЛЛИНСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

реклама

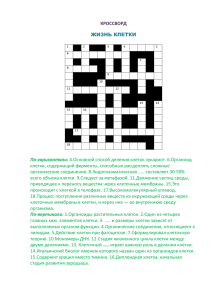

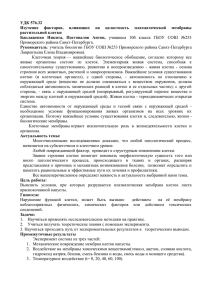

ТАЛЛИНСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Вирумааский колледж RAR0680 Сберегающие технологии Буракова Анна 124421RDKR72 Газовые мембраны Доклад Преподаватель: лектор А.А. Згуро Кохтла-Ярве 2015 Мембрана которое возможно дать определение как область, разграничивающая две фазы. Это утверждение подразумевает, что мембраны могут быть газообразными, жидкими, твердыми или представлять собой комбинацию из этих трех состояний. В течение последних 15 лет, разделение газов полимерными мембранами стала наиболее важной технологией. В газовой промышленности, основным применением мембран ранее был процесс отделения диоксида углерода из природного газа. Мембраны, используемые для удаления CO2, сделаны из твердых, стеклообразных полимеров. Мембранное разделение газовых смесей основано на действии особого рода барьеров, обладающих свойством селективной проницаемости компонентов газовой смеси. Обычно мембрана представляет собой жесткую селективно-проницаемую перегородку, разделяющую массообменный аппарат на две рабочие зоны, в которых поддерживают различные давления, и составы разделяемой смеси. В общем случае понятие мембраны не обязательно связано с существованием такой перегородки и перепадом давления. В широком смысле под мембраной следует понимать открытую неравновесную систему, на границах которой поддерживают различные составы разделяемой смеси под действием извне полей различной природы ( ими могут быть поля температуры и давления, гравитационное и электромагнитное поле, поле центробежных сил). Разделительная способность такой системы формируется комплексом свойств матрицы мембраны и компонентов разделяемой смеси, их взаимодействием между собой. Существенна и степень неравновесности такой системы. Наименьшей ячейкой мембранного массообменного устройства является мембранный элемент, состоящий из напорного и дренажного каналов, разделенных селективнопроницаемой перегородкой. Тип элемента определяется геометрией разделяющей поверхности (плоские, рулонные, трубчатые, волоконные) и организацией движения потоков газа (прямо- и противоточные, с перекрестным током, с рециклом разделяемой смеси и т.д.) Рис.1 Схема мембранного модуля (а) и типы мембран ( б – плоская; в – рулонная; г – трубчатая; д – из полых волокон) http://www.energy-units.ru/gas_mixture_separation.php 2 Напорный канал элемента плоского типа образован селективно-проницаемыми стенками, ориентированными горизонтально или вертикально. В элементах трубчатого типа напорный канал ограничен внутренней поверхностью одной трубки или наружной поверхностью нескольких соседних трубок. Разделительная перегородка обычно состоит из собственно мембраны, пористой подложки и конструктивных деталей, обеспечивающих механическую прочность и жесткость. Массовые потоки в мембране и пористой подложке ориентированы по нормали к разделяющей поверхности. Процесс разделения в мембранном элементе сводится к следующему. Исходная газовая смесь известного состава под давлением поступает в напорный канал, где в результате различной проницаемости компонентов через мембрану происходит изменение состава смеси: уменьшается доля легкопроникающих компонентов, смесь обогащается труднопроникающими компонентами и далее удаляется из разделительного элемента. Для разделения углеводородных газов для промышленного применения изобретен новый мембранный процесс. Это эластичная мембрана, имеющая уникальные свойства и возможности разделения. Мембрана пропускает конденсирующиеся (сжимаемые) пары, такие как C3+ углеводороды и тяжелее, ароматические углеводороды и воду, и не пропускает неконденсируемые газы, такие как метан, этан, азот и водород. Системы на основе этих мембран были внедрены в промышленное производство в 1990 году. С тех пор, было поставлено более 50 подобных систем по всему миру. Большинство этих устройств можно найти в полимерной промышленности, в частности в производстве поливинилхлорида (PVC), полиэтилена (PE), и полипропилена (PP). Эти уникальные эластичные мембраны так же недавно были применены для разделения C3+ углеводородов от метана и этана в переработке природного газа. Одно из приложений для этой технологии является получение топливного газа, используемого как топливо в газовых двигателях и турбинах в нефтегазовой промышленности. Подробное описание применения и преимущества мембранной системы рассмотрены ниже. Рис.2 Поперечный разрез мембраны http://www.energyunits.ru/gas_mixture_separation.php 3 Рис.3 Спиральный модуль мембраны http://www.energyunits.ru/gas_mixture_separation.php Полимерные мембраны отделяют компоненты газовой смеси, так как компоненты могут проникать через мембрану с различной скоростью. Во всех мембранных разделениях, движущей силой является разность давлений между питающей и проницаемой стороной мембраны. В жестких, стекловидных полимерах, доминирующим фактором, определяющим селективность мембраны, представляет собой отношение коэффициентов диффузии газа, который сильно зависит от размера молекулы. Таким образом, в стекловидные полимерные мембраны обычно проникают более мелкие молекулы, метан и этан, и задерживаются крупные молекулы, пропана, бутана и высших доминирующим углеводородов. фактором, В эластичные определяющим полимерные селективность мембраны, мембраны, является конденсируемость газа, которая отражает отношение сжимаемости компонентов. Таким образом, через эластичные полимерные мембраны предпочтительно проникают в основном более сжимаемые молекулы, такие как пропан, бутан и высшие углеводороды и они не пропускают метан и этан под давлением. Такое поведение является нелогичным, так как любой нормальный фильтр пропустит более мелкие молекулы и остановит физически более крупные молекулы. Эта обратное селективное поведение было использовано для проектирования коммерчески успешных систем различного разделения газов. Для технологий мембранного разделения газов применяется современная половолоконная мембрана, состоящая из пористого полимерного волокна с нанесенным на его внешнюю поверхность газоразделительным слоем. Пористое волокно имеет сложную асимметричную структуру, плотность полимера возрастает по мере 4 приближения к внешней поверхности волокна. Применение пористых подложек с асимметричной структурой позволяет разделять газы при высоких давлениях (до 6,5 MПа). Толщина газоразделительного слоя волокна не превышает 0,1 мкм, что обеспечивает высокую удельную проницаемость газов через полимерную мембрану. Существующий уровень развития технологии позволяет производить полимеры, которые обладают высокой селективностью при разделении различных газов, что, соответственно, обеспечивает высокую чистоту газообразных продуктов. Современный мембранный модуль, используемый для технологии мембранного разделения газов, состоит из сменного мембранного картриджа и корпуса. Плотность упаковки волокон в картридже достигает значений 3000—3500 квадратных метров волокна на один кубический метр картриджа, что позволяет минимизировать размеры газоразделительных установок. Рис.4 Схематическое изображение газоразделительного картриджа http://www.grasys.ru/technologies/membrane/ Корпус модуля имеет один патрубок для входа исходной смеси газов и два патрубка для выхода разделенных компонентов. 5 Разделение смеси с помощью мембранной технологии происходит за счет разницы парциальных давлений на внешней и внутренней поверхностях половолоконной мембраны. Газы, «быстро» проникающие через полимерную мембрану (например H2, CO2, O2, пары воды, высшие углеводороды), поступают внутрь волокон и выходят из мембранного картриджа через один из выходных патрубков. Газы, «медленно» проникающие через мембрану (например, CO, N2, CH4), выходят из мембранного модуля через второй выходной патрубок. Рис.5 Скорость проникновения газов через вещество мембраны http://www.grasys.ru/technologies/membrane/ Рис.6 Схематическое изображение работы мембранного картриджа http://www.grasys.ru/technologies/membrane/ 6 Сейчас мы рассмотрим схему работы мембранных установок. Рис.7 Мембранная азотная установка http://www.grasys.ru/technologies/membrane/ Рис.8 Мембранная кислородная установка http://www.grasys.ru/technologies/membrane/ 7 Экономическая целесообразность применения мембранной технологии. Рис.9 Экономическая целесообразность различных способов доставки и производства азота (N2) http://www.grasys.ru/technologies/membrane/ Рис.10 Экономическая целесообразность различных способов доставки и производства кислорода (O2) http://www.grasys.ru/technologies/membrane/ 8 Рис.11 Экономическая целесообразность различных способов производства водорода (H2) http://www.grasys.ru/technologies/membrane/ 9 Список используемых источников и литературы: 1. Ю.И.Дытнерский, В.П.Брыков, Г.Г.Каграманов «Мембранное разделение газов» 2. С.Т.Хванг, К.Каммермейер «Мембранные процессы разделения» 3. Мембранная технология [WWW] http://www.grasys.ru/technologies/membrane/ (15.11.2015) 4. Разделение газов [WWW] http://www.energy-units.ru/gas_mixture_separation.php (15.11.2015) 10