ГЛАВА XIII

реклама

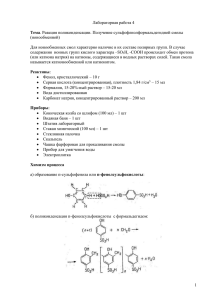

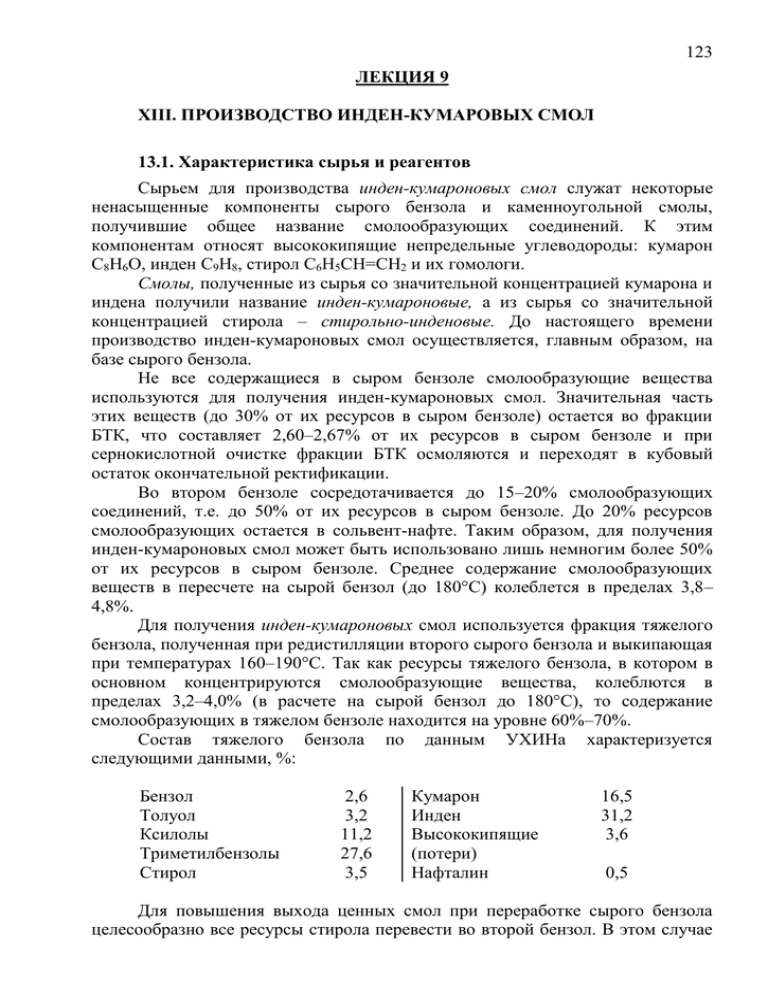

123 ЛЕКЦИЯ 9 XIII. ПРОИЗВОДСТВО ИНДЕН-КУМАРОВЫХ СМОЛ 13.1. Характеристика сырья и реагентов Сырьем для производства инден-кумароновых смол служат некоторые ненасыщенные компоненты сырого бензола и каменноугольной смолы, получившие общее название смолообразующих соединений. К этим компонентам относят высококипящие непредельные углеводороды: кумарон С8Н6О, инден С9Н8, стирол С6Н5СН=СН2 и их гомологи. Смолы, полученные из сырья со значительной концентрацией кумарона и индена получили название инден-кумароновые, а из сырья со значительной концентрацией стирола – стирольно-инденовые. До настоящего времени производство инден-кумароновых смол осуществляется, главным образом, на базе сырого бензола. Не все содержащиеся в сыром бензоле смолообразующие вещества используются для получения инден-кумароновых смол. Значительная часть этих веществ (до 30% от их ресурсов в сыром бензоле) остается во фракции БТК, что составляет 2,60–2,67% от их ресурсов в сыром бензоле и при сернокислотной очистке фракции БТК осмоляются и переходят в кубовый остаток окончательной ректификации. Во втором бензоле сосредотачивается до 15–20% смолообразующих соединений, т.е. до 50% от их ресурсов в сыром бензоле. До 20% ресурсов смолообразующих остается в сольвент-нафте. Таким образом, для получения инден-кумароновых смол может быть использовано лишь немногим более 50% от их ресурсов в сыром бензоле. Среднее содержание смолообразующих веществ в пересчете на сырой бензол (до 180°С) колеблется в пределах 3,8– 4,8%. Для получения инден-кумароновых смол используется фракция тяжелого бензола, полученная при редистилляции второго сырого бензола и выкипающая при температурах 160–190°С. Так как ресурсы тяжелого бензола, в котором в основном концентрируются смолообразующие вещества, колеблются в пределах 3,2–4,0% (в расчете на сырой бензол до 180°С), то содержание смолообразующих в тяжелом бензоле находится на уровне 60%–70%. Состав тяжелого бензола по данным УХИНа характеризуется следующими данными, %: Бензол Толуол Ксилолы Триметилбензолы Стирол 2,6 3,2 11,2 27,6 3,5 Кумарон Инден Высококипящие (потери) Нафталин 16,5 31,2 3,6 0,5 Для повышения выхода ценных смол при переработке сырого бензола целесообразно все ресурсы стирола перевести во второй бензол. В этом случае 124 основное количество смолообразующих компонентов сырого бензола может быть сосредоточено в широкой: ксилольно-тяжелой фракции, содержащей до 35–40% смолообразующих компонентов. Это позволяет непосредственно использовать данную фракцию в качестве сырья для производства смол. Дополнительным источником смолообразующих соединений может служить фракция сырого бензола, выкипающая выше 180°С – сольвент-нафта. При выходе сольвент-нафты 5–7% от сырого бензола ресурсы смолообразующих соединений во фракции, выкипающей до 200°С, составляют примерно 0,5–0,6% от сырого бензола. Для получения инден-кумароновых смол фракция тяжелого бензола или другие источники сырья, подвергаются переработке, в которой очень важными стадиями технологического процесса являются подготовка сырья и полимеризация смолообразующих соединений. Стирольно-инденовые смолы представляют собой смолистый остаток, получаемый при дистилляции кубовых остатков окончательной ректификации фракции БТКС и полимеров, выделяемых при регенерации поглотительного масла в бензольных отделениях. Кубовые остатки окончательной ректификации представляют собой сложную смесь низкомолекулярных продуктов уплотнения, образующихся в результате сернокислотной очистки сырого бензола. Свойства кубовых остатков примерно следующие: плотность при 20°С 1,05–1,15 г/см3; температура начала кипения 200–220°С; отгон до 300°С 50– 60%; зольность 0,2–6,0%; молекулярная масса 180–230. Выход смол с температурой размягчения 90–100°С составляет 15–20% (по отношению к сырому бензолу 0,8%). Для получения стирольно-инденовых смол из кубовых остатков, последние подвергаются очистке от минеральных примесей, а затем дистилляции с применением трубчатых печей. Стирольно-инденовые смолы, полученные из кубовых остатков, имеют темный цвет. Они применяются в производстве резиновых смесей в шинной и резинотехнической промышленности. Полимеры бензольных отделений представляют собой смесь высококипящих компонентов поглотительного масла и смол. Источником образования последних являются различные непредельные и сернистые соединения, попадающие в масло из газа – стирол, инден, кумарон и их гомологи, циклопентадиен, тиофен и пр. При нагреве масла протекают процессы полимеризации непредельных соединений, их алкилирование с тиофеном, сополимеризация с бензольными углеводородами. Состав и свойства полимеров характеризуются следующими данными: плотность при 20°С 1,09–1,152 г/см3; начало кипения 230–270°С; отгон до 280– 295°С 50%; отгон до 310–335°С 70%; выход смол с температурой размягчения 77–108°С составляет 25–55%. Возможная выработка смол, отнесенная к сырому бензолу, достигает более 1%. Для полимеризации смолообразующих веществ могут использоваться концентрированная серная кислота, А1С13, SnCl4, SbCl5, TiCl4, BF3, HF и др., которые служат катализаторами процесса. 125 13.2. Технология получения инден-кумароновых смол Процесс полимеризации и качество получаемых полимеров очень сильно зависит от чистоты исходного сырья. Поэтому подготовка сырья, удаление примесей, является важной стадией процесса. Подготовка сырья включает его обесфеноливание, разбавление растворителем, осушку, удаление азотистых оснований, отделение легко осмоляющихся примесей. В промышленности полимеризация смолообразующих компонентов осуществляется в присутствии кислых катализаторов. Наличие в сырье воды увеличивает расход катализатора, а поэтому обязательна его сушка. Пиридиновые основания, содержащиеся в сырье, вызывают увеличение расхода катализатора, отрицательно влияют на окраску получаемой смолы и снижают ее выход. Содержащиеся в сырье фенолы, приводят к снижению молекулярной массы получаемых смол. Также влияют посторонние непредельные соединения, например циклопентадиен, дициклопентадиен. Технологический процесс получения светлых инден-кумароновых смол из смолообразующих веществ тяжелого бензола включает следующие операции: подготовка сырья (разбавление тяжелого бензола сольвентом и осушка серной кислотой); полимеризация смолообразующих веществ в присутствии катализатора (хлористого алюминия) при охлаждении; удаление отработанного комплекса отстаиванием, водной и щелочной промывкой; разделение смол и сырого сольвента дистилляцией под вакуумом и с водяным паром; охлаждение смол водой; дистилляция промежуточных слоев. На рис. 24 приведена технологическая схема получения инденкумароновых смол периодического действия. Схема включает ректификационный агрегат периодического действия, в котором под действием глухого и острого пара, а также применением вакуума из тяжелой ксилольной фракции или второго бензола получают следующие узкие фракции: 1) толуольно-ксилольную (выкипающую до 150°); 2) тяжелый бензол (выкипающий в пределах 150–200°); 3) сольвент-нафту. Полимеризации подвергается тяжелый бензол, разбавляемый сольвентом с таким расчетом, чтобы общее содержание смолообразующих веществ в полимеризуемом сырье не превышало 30–40%. Разбавление тяжелого бензола сольвентом предохраняет загрузку от сильного разогрева и способствует получению смолы высокого качества. В полимеризаторе предварительно проводится тщательная сушка полимеризуемого сырья 75%-ной серной кислотой. После интенсивного перемешивания отстоявшуюся кислоту спускают и в тот же аппарат подают полимеризующий агент – хлористый алюминий (А1С13) в количестве 0,6–1,0% от массы полимеризуемого сырья. Процесс полимеризации сопровождается значительным выделением тепла. Для предотвращения сильного разогрева загрузки и возможного в связи с этим ухудшения качества получаемой смолы необходимо загрузку все время прокачивать через выносной холодильник. Охлаждение загрузки должно проводиться с таким расчетом, чтобы температура процесса полимеризации не превышала 50–60°С. 126 Рис. 24. Технологическая схема производства инден-кумароновых смол: 1 – ректификационный куб; 2 – ректификационная колонна; 3 – дефлегматор; 4 – сепаратор флегмы; 5 – конденсатор-холодильник; 6 – сепаратор отбираемых фракций; 7 – контрольный сепаратор; 8 – мерник для толуольно-ксилольной фракции; 9 – мерник для инден-кумароновой фракции; 10 – сборник для инден-кумароновой фракции; 11, 13, 19 – насосы; 12 – аппарат для полимеризации; 14 – трубчатый холодильник; 15 – хранилище для полимеризата; 16–18 – мерники для кислоты, щелочи и воды; 20 – куб; 21 – ректификационная колонна; 22 – дефлегматор; 23 – конденсатор-холодильник; 24 – сепаратор; 25 – мерники; 26 – бумажный мешок; 27 – конденсатор Полимеризация осуществляется в течение 20–30 мин при интенсивном перемешивании загрузки в полимеризаторе и одновременной циркуляции жидкости через холодильник. Затем перемешивание прекращают и жидкость отстаивается. Хлористый алюминий отстаивается в виде сложного соединения с сольвентом, называемого хлоралюминиевым комплексом. После спуска хлоралюминиевого комплекса полимеризат тщательно промывают водой, нейтрализуют щелочью и снова промывают водой (желательно конденсатом пара для предотвращения образования эмульсии и загрязнения полимеризата). Промытый и нейтрализованный полимеризат спускают в сборник, из которого перекачивают в отпарной куб, где глухим и острым паром с применением вакуума порядка 66,55–79,98 кПа (500–600 мм рт. ст.) из полимеризата отгоняют воду и растворитель (сольвент), пары которых через конденсатор попадают в сепаратор. Оставшаяся в кубе смола через дозатор выпускается в многослойные бумажные мешки, в которых она и застывает. 127 Одним из важнейших показателей качества инден-кумароновых смол является температура плавления, зависящая в основном от двух факторов: условий полимеризации (главным образом от состава фракции и температуры процесса) и полноты отгона растворителя. Из указанных выше двух факторов наиболее трудно реализуемым при периодическом процессе является полнота отгона растворителя. Высокие температуры отгона растворителя при этом нежелательны, чтобы избежать процессы разложения и окисления, ухудшающих цвет и снижающих температуру плавления смол. Поэтому верхний предел температуры отгона обычно ограничивается 50–60°С, что на практике удлиняет процесс отгона и вызывает ухудшение цвета смол. Эти затруднения, неизбежные при периодическом процессе, могут быть устранены при непрерывном процессе полимеризации и дистилляции, при котором можно также более полно удалить хлоралюминиевый комплекс. Технические инден-кумароновые смолы представляют собой смесь полимеров и сополимеров индена, кумарона и их гомологов. Средняя молекулярная масса инден-кумароновых смол изменяется в пределах от 700 до 1500. Качество инден-кумароновых смол регламентируется стандартами или техническими условиями. Основными показателями качества являются температура размягчения, окраска (цветность), зольность, реакция водной вытяжки, содержание серы и влаги. Одной из важных характеристик твердых инден-кумароновых смол является температура размягчения, которая положена в основу разделения смол на сорта или марки. Окраска смол измеряется путем сравнения со стандартными шкалами (йодной или бихроматной). В РФ вырабатывается шесть марок смол с температурой размягчения от 60 до 140°С. Инден-кумароновые смолы обладают весьма ценными свойствами: водостойкостью и устойчивостью к кислотам и щелочам, высокой связующей и клеящей способностью, способностью образовывать прочную пленку, малой электро- и теплопроводностью, хорошей растворимостью во многих растворителях, неплохой термостойкостью, способностью образовывать эмульсии, в ряде случаев – также способностью совмещаться с высыхающими и полувысыхающими маслами. Инден-кумароновые смолы находят широкое применение в различных отраслях промышленности. В лакокрасочной промышленности используется для приготовления масляно-смоляных лаков, твердых лаков, при приготовлении красок и защитных покрытий, электроизоляционных лаков и диэлектрических замазок, смешанных олиф и других продуктов. В производстве резины инденкумароновые смолы играют роль мягчителя как синтетического, так и натурального каучука. Жидкие смолы служат для пропитки корда в производстве шин. Одним из наиболее крупных потребителей инден-кумароновых смол является промышленность строительных материалов для изготовления плиток для полов, линолеума и других отделочных материалов. Кроме того, инден-кумароновые смолы используются при производстве синтетической кожи и кожзаменителей, для пропитки ткани, бумаги, при 128 производстве пестицидов, ионообменных смол и т.д. 129 XIV. ПЕРЕРАБОТКА КАМЕННОУГОЛЬНОЙ СМОЛЫ 14.1. Образование смолы при коксовании. Состав и свойства смолы Смола высокотемпературного коксования представляет собой черную, маслянистую вязкую жидкость, обладающую запахом нафталина. Плотность смолы колеблется в пределах 1120–1220 кг/м3. Образуется она в основном при пирогенетическом разложении первичной смолы в процессе коксования. Это сложная смесь органических соединений. Главными компонентами каменноугольной смолы являются углеводороды ароматического ряда и гетероциклические, серу-, кислород- и азотсодержащие соединения. По химическим свойствам все соединения смолы делят на три группы: нейтральные, кислые и основные. Нейтральные соединения в смоле представлены в основном производными одноядерных углеводородов, двухядерными и многоядерными углеводородами и их производными. Главными представителями являются нафталин С10Н8, антрацен С14Н10, хризен С18Н12. Заметными спутниками ароматических углеводородов являются также многоядерные гетероциклические соединения – индол, карбазол, бензокарбазол и др. Из непредельных соединений в смоле содержатся стирол, инден, кумарол и их производные. Серусодержащие соединения в смоле представлены тиофеном C4H4S, тионафтеном C8H6S (с температурой кипения 219,5°С) и их метилированными производными, дифенилсульфидом, анбензтионафтеном и др. Основная масса этих соединений сосредоточена в поглотительной, нафталиновой и антраценовой фракциях. Выделение сернистых соединений из смолы при ее фракционировании не представляется возможным из-за близости температур кипения углеводородов и серусодержащих соединений. Большинство из них является нежелательной примесью в продуктах переработки смолы и поэтому выделяются из фракций или технических продуктов химической очисткой или другими методами. Наиболее трудноудаляемым соединением является тионафтен. Общее содержание нейтральных соединений в смоле достигает 42–43%. Наиболее ценными из них являются нафталин и антрацен, которые выделяются из смолы в виде фракций – нафталиновой и антраценовых. Кислая часть смолы представлена соединениями, содержащими кислород в боковой цепи: фенол С6Н5ОН, крезолы С6Н4СН3ОН, ксиленолы С6Н3(СН3)2ОН и многоядерные фенолы, общее содержание которых достигает 1,2–2,0%. Наибольшую ценность представляют фенол и о-, п-, м-крезолы. Основная часть этих соединений выделяется из смолы в виде фенольной фракции, остальная часть распределяется по другим фракциям. Фенолы из фракций выделяются обработкой их раствором щелочи с получением фенолят. Основными свойствами обладают азотсодержащие соединения смолы – пиридин (C5H5N), хинолин (C5H7N) и их производные, а также высококипящие основания. Общее содержание оснований в смоле достигает 0,8–1,2%. При фракционировании смолы они распределяются по фракциям в зависимости от 130 температуры кипения. Выделение оснований из фракций и масел осуществляется при обработке их серной кислотой. Качество смолы характеризуется плотностью, выходом фракций, содержанием фенолов, нафталина, а также содержанием веществ, нерастворимых в толуоле, влажностью. Плотность при 20°С, кг/м3 Содержание воды, % Содержание (% от безводной смолы): веществ, не растворимых в толуоле фенолов нафталина антрацена (сырого) пиридиновых оснований 1150–1177 (не > 1200–1220) 3–4 8–7,1 1,84–2,10 7,25–10,50 4,5–5,6 1,11–1,20 Плотность – один из важнейших показателей, характеризующих качество смолы и ее фракций. Повышение или понижение плотности смолы в значительной мере определяется содержанием в ней веществ, нерастворимых в толуоле или ксилоле. Чем больше в смоле этих веществ, тем выше ее плотность и тем меньше выход масел и фенолов при ее переработке. Молекулярная масса смолы, характеризующая только часть, растворимую в толуоле, находится в пределах 210–235. Каменноугольная смола является источником большого числа ценных продуктов, используемых во многих отраслях народного хозяйства, поэтому ее переработка необходима и экономически выгодна. Процесс переработки каменноугольной смолы осуществляется в смолоперерабатывающих цехах и включает следующие основные стадии: подготовка смолы к переработке; окончательное обезвоживание; ректификация (или дистилляция) с получением фракций; переработка фракций; химическая очистка фракций и масел от фенолов и пиридиновых оснований; обработка среднетемпературного пека; получение высокотемпературного пека и его коксование; получение очищенного нафталина, антрацена и др. продуктов. 14.2. Подготовка смолы к переработке В смолоперерабатывающие цехи смола поступает с содержанием влаги до 4% и золы до 0,1%. Такая смола не может непосредственно поступать на ректификацию и требует дополнительной обработки (очистки от воды, золы и растворенных в ней солей). Подготовка смолы к ректификации включает следующие технологические операции: прием и хранение смолы, усреднение ее состава, обезвоживание, обессоливание и обеззоливание. Для приема и хранения каменноугольной смолы в смолоперерабатывающих цехах создаются склады, которые служат не только местом хранения, но и важным технологическим объектом, позволяющим обеспечить постоянство состава смолы и частичное ее обезвоживание, 131 обессоливание и обеззоливание. Для разгрузки смолы из цистерн и погрузки продуктов дистилляции, склады оборудуются погрузочно-разгрузочными площадками. Пребывающие смола и сольвент-нафта разгружаются в специальные подземные хранилища, а затем перекачиваются в наземные хранилища смолы. В зимнее время смолу в цистернах разогревают паром (острым или глухим). Смола из цеха улавливания своего завода поступает на склад по трубопроводу в одно из первых по ходу потока наземных хранилищ. Нафталинсодержащие масла, подлежащие возврату в смолу из отделения кристаллизации или со склада масел подаются в отдельные хранилища, а затем также перекачиваются в хранилища смолы. На рис. 25 приведена технологическая схема склада смолы смолоперерабатывающего цеха. На складе предусматриваются наземные и подземные хранилища, сборники воды и масел. Наземные хранилища представляют собой отдельные резервуары емкостью до 3000 м3, оборудованные нижними (выдвижными) подогревателями для подогрева смолы до 70–80°С. В верхней части каждого резервуара предусмотрен коллектор для периодического спуска самотеком отстоявшейся надсмольной воды. Уровень жидкости в резервуарах контролируется специальными уровнемерами. Наружные стенки резервуаров теплоизолированны. Для ведения правильного процесса подготовки смолы на складе устанавливают не менее четырех резервуаров, расположенных в каскадном порядке. Одним из очень важных условий работы отделения ректификации смолы является постоянство состава смолы, ее физическая и химическая однородность. Показателем однородности смолы выбрано содержание в ней нафталина, так как оно наиболее полно характеризует качество смолы. Колебания содержания нафталина в смоле больше 1% влекут за собой колебания в качестве фракций. Постоянство качества смолы достигается ее усреднением в хранилищах. Особенно это важно для централизованных цехов, перерабатывающих смолу разных заводов. Усреднение смолы также вызывается возвратом в нее нафталинсодержащих масел (солвент-нафты, прессовых оттеков). Необходимым условием усреднения смолы является наличие на складе запаса смолы не менее 10-суточной производительности при переработке смолы своего завода и 15-суточной при переработке смолы других заводов. 132 Рис. 25. Технологическая схема склада смолы коксохимического завода: 1 – сливной резервуар; 2 – подземные хранилища; 3, 9, 11 – насосы; 4–8 – наземные хранилища; 10 – хранилище нафталинсодержащих масел; 12 – сборник надсмольной воды; I – приводная смола; II – смола из цеха улавливания; III – в отделение дистилляции Обезвоживание смолы перед ее ректификацией – исключительно важное и обязательное мероприятие. Наличие воды в смоле нарушает нормальную работу ректификационной установки и снижает ее производительность. Объясняется это, во-первых, тем, что в непрерывно действующих трубчатых агрегатах наличие воды в смоле, подаваемой на вторую ступень, резко повышает сопротивление проходу смолы через змеевик. Из-за повышенного давления смола не нагревается до требуемой температуры. Во-вторых, удаление воды из смолы важно потому, что в надсмольной воде и смоле содержится значительное количество агрессивных солей, главным образом солей аммиака [NH4C1, (NH4)2SO3, (NH4)2SO4 и др.], разложение которых при высокой температуре приводит к образованию кислот, разрушающих при наличии конденсирующей воды коммуникации и аппаратуру. Очень широкое применение в практике получил способ отделения воды от смолы путем отстаивания ее в хранилищах. При этом смолу подогревают до 70–80°С, но не до температуры, при которой происходит интенсивное испарение воды. Необходимость подогрева смолы для лучшего отстаивания от воды объясняется тем, что при этом происходит более эффективное разрушение эмульсии воды, образовавшейся как в процессе конденсации смолы в газосборнике под действием орошающей воды, так и при одновременной конденсации смолы и воды в первичных газовых холодильниках. Эмульсия воды в смоле более стабильна при повышенной концентрации солей в надсмольной воде, так как это повышает ее плотность, приближая к плотности смолы. Увеличение температуры нагрева выше 70–80°С при атмосферном давлении нежелательно, так как при этом усиливается испарение воды. Выводимая из смоляных хранилищ вода собирается в специальном сборнике, откуда передается в хранилище надсмольной воды для совместной переработки. Таким образом, в процессе отстаивания сырой смолы при подогреве происходит как обезвоживание, так и обессоливание смолы. Окончательное обезвоживание смолы перед ее дистилляцией производится методом испарения. В зависимости от принятой схемы 133 дистилляции (периодической или непрерывной) смола обезвоживается либо в трубчатых обезвоживателях непрерывного действия, либо в конвекционной секции трубчатых печей при 125–135°С. Нагретая до этой температуры смола поступает в испаритель, где из-за резкого падения давления из смолы однократно, т.е. сразу, выделяются пары воды и часть легкой фракции. Применение подобного метода окончательного обезвоживания смолы показывает, что и в этом случае не удается добиться полного обезвоживания смолы. Небольшое количество воды (не более 0,3–0,5%) все же остается в смоле, и эта вода удаляется из смолы в процессе ее дистилляции. Соли, содержащиеся в воде, вызывают коррозию аппаратуры. Для предотвращения корродирующего действия некоторых солей, остающихся в смоле после ее отстаивания в хранилищах, широко применяют добавление к смоле, направляемой на окончательное обезвоживание, раствора кальцинированной соды, которая является эффективным средством противокоррозийной защиты. Действие соды (Na2CO3) основано на переводе солей аммония в термически стойкие соли натрия и выделении свободного аммиака. Реакции взаимодействия соды с солями аммония могут быть представлены следующими уравнениями: 2NH4C1 + Na2CO3 = 2NH3 + 2NaCl + CO2 + H2O, 2NH4CN + Na2CО3 = 2NH3 + 2NaCN + CO2 + H2O. Сода вводится в смолу в виде 5–6%-ного раствора перед подачей смолы в обезвоживатель или первую ступень трубчатой печи. Обычно соду вводят в количестве 0,04–0,1% от количества перерабатываемой смолы (в расчете на сухую смолу). Вся зола смолы сосредотачивается в ее твердой дисперсной фазе. Обеззоливание смолы заключается в удалении из нее грубодисперсной фазы, в которой сосредоточивается до 70% всей золы. Этот процесс осуществляется главным образом в отделении конденсации при отстаивании и промывке смолы. При недостаточном отделении грубодисперсной фазы часть ее может попадать в хранилища смолы, что вызывает отложение фусов и значительные затруднения в эксплуатации трубчатых установок. Повышенная зольность смолы вызывает ухудшение качества пека. На складе смолы одновременно с процессами обезвоживания и обессоливания осуществляется и ее обеззоливание. 14.3. Технология ректификации каменноугольной смолы. Схемы процесса В настоящее время разделение смолы на фракции осуществляется главным образом методом ректификации в трубчатых установках непрерывного действия. В зависимости от совершенства применяемой ректификационной аппаратуры и установленного технологического режима получают определенный количественный выход фракций и различное их качество. 134 В отличие от ректификации сырого бензола, которое осуществляется по принципу последовательного испарения его отдельных компонентов, при ректификации каменноугольной смолы используется принцип однократного испарения и фракционной конденсации. На первой ступени переработки смолы в трубчатых агрегатах осуществляется однократное испарение смолы, которое определяет выход и состав паровой и жидкой фаз, получаемых в процессе однократного испарения, работу ректификационных колонн, степень и качество перевода во фракции важнейших индивидуальных компонентов смолы. На второй ступени осуществляется ректификация полученного дистиллята для разделения его на узкие фракции. Суть принципа однократного испарения заключается в том, что смолу быстро нагревают в змеевиках трубчатой печи до заданной температуры. При этом на протяжении всего времени подогрева смолы пары от жидкости не отделяются. По окончании подогрева смола из змеевика поступает в испаритель, в котором в результате резкого снижения давления пары сразу отделяются от жидкости. Температурой однократного испарения считается та температура жидкости и пара, которая устанавливается в испарителе после того, как испарение закончилось и между жидкостью и паром существует состояние равновесия. Температура однократного испарения всегда ниже температуры нагрева смолы в трубчатой печи. Чем выше температура однократного испарения, тем больше выход дистиллята и меньше выход пека. Оптимальная температура однократного испарения находится в пределах 370–380°С. При более высокой температуре однократного испарения утяжеляется дистиллят, а пек получается с температурой размягчения более 65–70°С. В трубчатой печи смола нагревается до 380–400°С. Пары образовавшегося дистиллята из испарителя поступают в ректификационную колонну, где конденсируются в зависимости от их температуры кипения с получением узких фракций. Таким образом, в ректификационной колонне протекает фракционная конденсация. Сначала, снизу колонны, конденсируются высококипящие фракции – антраценовая, затем поглотительная, нафталиновая, феноловая, которые в жидком виде боковым отбором выводятся из колонны. В парообразном состоянии из верхней части колонны выводится легкая фракция. Находящиеся в эксплуатации на коксохимических заводах смолоперерабатывающие цехи имеют одну принципиальную схему фракционирования каменноугольной смолы при ее однократном испарении в трубчатом агрегате непрерывного действия, снабженном одной или двумя ректификационными колоннами. Эти установки позволяют получить нафталиновую фракцию, содержащую 70–80% (и более) нафталина от его ресурсов в смоле. Установки с трубчатой печью характеризуются высокой производительностью и компактностью; малыми площадями установки; постоянством режима, сокращением периода термического воздействия на смолу, приводящего к повышению выхода фракций; возможностью 135 регулирования и управления процессом; меньшей пожароопасностью, так как в зоне нагрева одновременно находится во много раз меньше смолы, чем при установках периодического действия (при той же производительности). В трубчатых агрегатах с двумя ректификационными колоннами подогрев смолы до температуры однократного испарения осуществляется в радиантноконвекционных трубчатых печах камерного типа производительностью 100– 200 тыс. т смолы в год. Образование дистиллята паров фракций и его ректификация производится в пековой (антраценовой) и фракционной колоннах. В настоящее время большое распространение получила схема, в которой ректификация испаряемой части смолы осуществляется в одноколонном агрегате. Технологическая схема установки приведена на рис. 26. Установка снабжена трубчатой печью производительностью 200 тыс. т смолы в год с излучающими стенками из беспламенных панельных горелок системы Гипронефтемаш и экраном двухстороннего освещения. Ректификационная колонна имеет по сравнению с фракционной (в агрегатах с двумя колоннами) большее число тарелок для разделения паров дистиллята на пять жидких фракций и пары легкого масла. По такой схеме получают три антраценовые фракции. Переход к одноколонным агрегатам упростил аппаратурное оформление установок, улучшил ректификацию испаряемой части смолы. Рис. 26. Схема ректификации каменноугольной смолы в трубчатом агрегате с одной колонной I, II, III – антраценовые фракции; IV – поглотительная фракция; V – нафталиновая фракция; VI – фенольная фракция; VII – легкое масло; VIII – раствор соды; IX – аммиачная вода; X – пек; а – вода на охлаждение; б – перегретый пар 1, 2 – расходные хранилища; 3 – испаритель первой ступени; 4 – испаритель второй 136 ступени; 6 – конденсатор-холодильник; 7 – смеситель; 8 – сепаратор; 9 – холодильник; 10 – ректификационная колонна; 11, 13, 17 – насосы; 12 – рефлюксный бачок; 14, 15 – сборники; 18 – трубчатая печь Схема работы установки следующая: сырая смола из расходного хранилища 1 насосом 17 подается в нижнюю секцию радиантной части трубчатой печи 18, где нагревается до 125–135°С, при котором достигается глубокое обезвоживание смолы. Для предотвращения агрессивного действия солей, содержащихся в воде, в смолу добавляют 6%-ный раствор кальцинированной соды в количестве 0,05–0,06% от перерабатываемой смолы. Раствор соды из сборника 15 насосом подается в смеситель 7, откуда забирается насосом 17 и подается в смолу, идущую на окончательное обезвоживание. Из трубчатой печи подогретая смола поступает в испаритель первой ступени 3. Пары легкого масла и воды с температурой 100–110°С из испарителя поступают в конденсатор паров 6, где конденсируются и охлаждаются. Конденсат, состоящий из легкого масла и воды, разделяется по плотности в сепараторе 8. Обезвоженная смола из нижней части испарителя насосом 17 подается сначала в конвекционную, а затем в радиантную секцию трубчатой печи, где нагревается до 395– 405°С и поступает на вторую тарелку испарителя второй ступени 4. Здесь смола разделяется на жидкий остаток пек и пары всех фракций. В нижнюю часть испарителя подается перегретый пар, который подогревается в пароперегревателе трубчатой печи 18 до 380–400°С. Из нижней части испарителя через гидрозатвор или регулятор уровня жидкий пек направляется в пековый парк. Из третьей (сверху) тарелки испарителя в жидком виде отбирается III антраценовая фракция, которая самотеком поступает в холодильник 9, где охлаждается и затем перетекает в сборник 14. Из верхней части испарителя второй ступени пары остальных фракций с температурой 330–350°С поступают на питательную тарелку ректификационной колонны 10. Испаритель орошается рефлюксом – II антраценовой фракцией. В нижнюю часть ректификационной колонны 10 подается перегретый водяной пар. В ректификационной колонне в жидком виде (боковым отбором) отбираются фракции: I антраценовая, поглотительная, нафталиновая и фенольная, которые стекают в наружные холодильники, охлаждаются и отводятся в соответствующие сборники фракций 14. Из нижней части колонны через гидрозатвор или регулятор уровня выводится II антраценовая фракция. Она поступает в погружной холодильник 9, где охлаждается, а затем направляется в рефлюксный бачок 12. Из рефлюксного бачка часть фракции насосом 11 подается на орошение испарителя второй ступени 4, остальная часть фракции перетекает в сборник 14. Пары воды и легкого масла из верхней части колонны с температурой 120–125°С поступают в конденсатор-холодильник 6, охлаждаются, а затем в сепараторе 8 разделяются на воду и легкое масло. Легкое масло поступает в 137 рефлюксный бачок 12, из которого часть масла насосом 11 направляется на верхнюю тарелку колонны для орошения, а избыток масла поступает в сборник 14. Из сборников 14 насосом 13 фракции подаются на дальнейшую переработку. Легкое масло передается в цех ректификации сырого бензола. Выход фракции, % (1) и температура отбора,°С, характеризуется следующими данными: Фракция Фенольная Нафталиновая Поглотительная Антраценовая: I II III Пек 1 1,08 9,80 10,76 2 175–180 205–210 250–260 9,10 8,42 4,86 54,6–55,0 280–290 350–360 360 – В колонне поддерживается давление 20–30 кПа (0,2–0,3 ат). Совершенствование существующих схем ректификации каменноугольной смолы предусматривает: использование тепла фракций и пека для предварительного подогрева смолы; осуществление подвода дополнительного тепла в колонны (подачей горячего орошения и рециркуляцией теплоносителя), что позволит сосредоточить в нафталиновой фракции до 90% нафталина, улучшить качество поглотительной и антраценовой фракций; применение усовершенствованных тарелок; снижение расхода острого пара; применение двухкратного испарения смолы (на первой и на второй ступенях нагрева смолы под атмосферным или повышенным давлением). Новая технология переработки смолы позволит получить пек со стабильной характеристикой, увеличить его выход и повысить качество, повысить качество основных фракций, шпалопропиточного масла и сырья для производства сажи. Для подогрева смолы до температуры однократного испарения в установках ректификации смолы применяются трубчатые печи двух типов: камерные и печи беспламенного горения. В трубчатых печах камерного типа (производительность 100000 т безводной смолы в год) змеевик первой ступени нагрева смолы и пароперегреватель устанавливаются в конвекционной части печи поверхностью 207 м2. Вторая ступень нагрева смолы осуществляется в однорядном боковом и потолочном экранах, расположенных в радиантной камере, и имеет поверхность, равную 122 м2. Коэффициент полезного действия печи составляет 0,73–0,75. Более совершенными являются печи беспламенного горения, в которых теплоотдача в радиантной части печи осуществляется не от факела и от газового слоя, а главным образом от раскаленных стен. При этом количество тепла, передаваемое трубному экрану, в 1,5–2,0 раза выше, чем от горячих продуктов горения. Это позволяет повысить теплонапряженность поверхности 138 нагрева труб, по которым движется смола, а, следовательно, сократить их поверхность. Печи беспламенного горения отличаются более высоким к.п.д. (0,85), равномерностью нагрева сырья и плавностью регулирования процесса горения. Для фракционирования каменноугольной смолы получили применение ректификационные колонны с тарелками колпачкового и туннельного типа. В двухколонных трубчатых агрегатах одна колонна служит для отбора двух антраценовых фракций, конструктивно она совмещена с испарителем второй ступени и называется пековой (антраценовой), вторая – фракционная колонна для получения остальных (четырех) фракций. Обе колонны имеют тарелки с кольцевыми переливами флегмы и туннельными колпачками, диаметр колонн 1400–1800 мм. В агрегате с одной колонной применяется ректификационная колонна диаметром 2,4 м с 59 тарелками, имеющими по 86 звездчатых колпачков. Испарители имеют диаметр 1800–24000 мм; испаритель первой ступени снабжен четырьмя колпачковыми тарелками, а в испарителе второй ступени шесть тарелок. Для охлаждения фракций применяют погружные холодильники змеевикового типа, выполненные из нержавеющей стали. Для конденсации паров легкой фракции используют конденсаторы коробчатого типа, обеспечивающие лучшее охлаждение конденсата. 14.4. Переработка фракций смолы Полученные при ректификации смолы фракции подвергаются переработке для выделения содержащихся в них индивидуальных продуктов. Нафталиновая и I антраценовая фракции содержат значительное количество веществ, выделяющихся при охлаждении в твердом виде и поэтому перерабатываются методом кристаллизации. Легкое масло, фенольная, поглотительная фракции перерабатываются с целью выделения из них содержащихся фенолов, пиридиновых оснований и получения масел. Необходимость очистки фракций от фенолов и пиридиновых оснований диктуется, с одной стороны, их ценностью и, с другой, теми требованиями, которые предъявляются к техническим и чистым продуктам и маслам, полученным из фракций. Наиболее ценными являются фенолы, выкипающие до 230°С (фенол, крезолы и ксиленолы), которые сосредоточены в фенольной и нафталиновой фракциях. Фенолы, выкипающие выше 230°С (высшие), сосредоточены в антраценовой фракции и в незначительном количестве в поглотительной. До настоящего времени они не используются. Выделение из фракций фенолов и пиридиновых оснований производится химическим методом, заключающимся в обработке фракций водными растворами щелочи и серной кислоты. Эти процессы получили название обесфеноливание и обеспиридинивание. Очистке также подвергают оттеки от кристаллизации и прессования нафталиновой фракции, а на заводах, производящих дистиллированный (ректифицированный) нафталин, очищается от фенолов и пи-ридиновых оснований нафталиновая фракция. Ниже 139 приводится содержание фенолов (1) и пиридиновых оснований (2) во фракциях, %: Легкая Фенольная Поглотительная 1 до 3,5 не >30 2–4 2 0,6–0,8 до 2,4 до 4,5 Содержание в прессовых отеках фенолов составляет 5–7%, оснований 3– 5%. Обесфеноливание фракций и масел производят 10–15%-ным раствором едкого натра, при этом образуются феноляты натрия. Получение фенолятов высокого качества при высокой степени их извлечения зависит от целого ряда факторов. Основными из них являются: концентрация фенолов в очищаемой фракции или масле, концентрация и расход щелочи, гидролиз фенолятов, растворимость фенолов и масел в фенолятах, присутствие пиридиновых оснований. Для успешного проведения процесса обесфеноливания должны быть выбраны оптимальные условия. Обеспиридинивание фракций и масел производится раствором серной кислоты с концентрацией 20–40% с образованием сульфата пиридинов. Полнота извлечения пиридиновых оснований из масел зависит от содержания фенолов в масле (пиридиновые основания образуют с фенолами комплексные соединения, затрудняющие выделение оснований); концентрации серной кислоты, влияющей на гидролиз сульфата пиридина; избытка серной кислоты, необходимой для подавления гидролиза сульфата пиридинов. Обесфеноливание и обеспиридинивание фракций и масел осуществляется в промывных аппаратах периодического или непрерывного действия. Более совершенными аппаратами непрерывного действия являются: форсуночные и ситчатые колонны, диафрагмовые и ротационные, а также шаровые смесители, центробежные насосы и др. Технологические схемы для обесфеноливания и обеспиридини-вания просты и не требуют комбинирования большого числа аппаратов. Для обеспечения высокой степени очистки фракций и масел принято чередовать в определенной последовательности щелочные и кислотные промывки. Общее правило заключается в следующем: если отношение концентрации фенолов к концентрации оснований, содержащихся во фракции, больше единицы, то вначале применяют щелочную промывку, на первом этапе которой необходимо значительно снизить содержание фенолов. Если отношение концентрации фенолов, содержащихся во фракции, к концентрации пиридиновых оснований меньше единицы, целесообразнее промывку масла (фракции) начинать с обеспиридинивания. В зависимости от числа видов промываемых фракций и количества получаемых продуктов применяют различное число аппаратов. Для двухступенчатой промывки одного масла щелочью требуется два аппарата, для двухступенчатой промывки кислотой и щелочью – четыре и для промывки двух фракций (или масел) – восемь. 140 При промывке поглотительной фракции и нафталинового масла продуктами процесса являются очищенные масла: поглотительное с содержанием не более 0,2–0,5% фенолов; нафталиновое с содержанием не более 0,3% фенолов; феноляты натрия, содержащие до 21,25% фенолов и сульфат пиридина, содержащий до 24% пиридина. Феноляты натрия, полученные при очистке фракций и масел подвергаются дальнейшей переработке с получением фенольных продуктов (технического фенола, дикрезола, трех сортов трикрезола, технического ксиленола и др.). Фенольные продукты применяют для производства пластических масс, искусственных смол, антисептических средств, фармацевтических препаратов, для очистки нефтяных масел, в производстве инсектицидов, гербицидов, душистых веществ, флотореагентов для руд цветных металлов и т.д. Сульфат тяжелого пиридина передается в пиридиновые отделения цеха улавливания для получения сырых тяжелых пиридиновых оснований или подвергается нейтрализации газообразным аммиаком в отделении цеха. Вторая и третья антраценовые фракции используются для приготовления отопительного масла и дорожной смолы.