Устройство кислородного конвертера с верхней продувкой

реклама

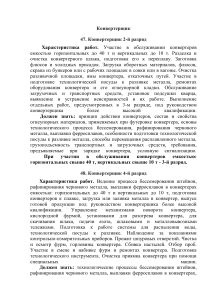

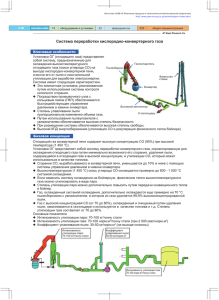

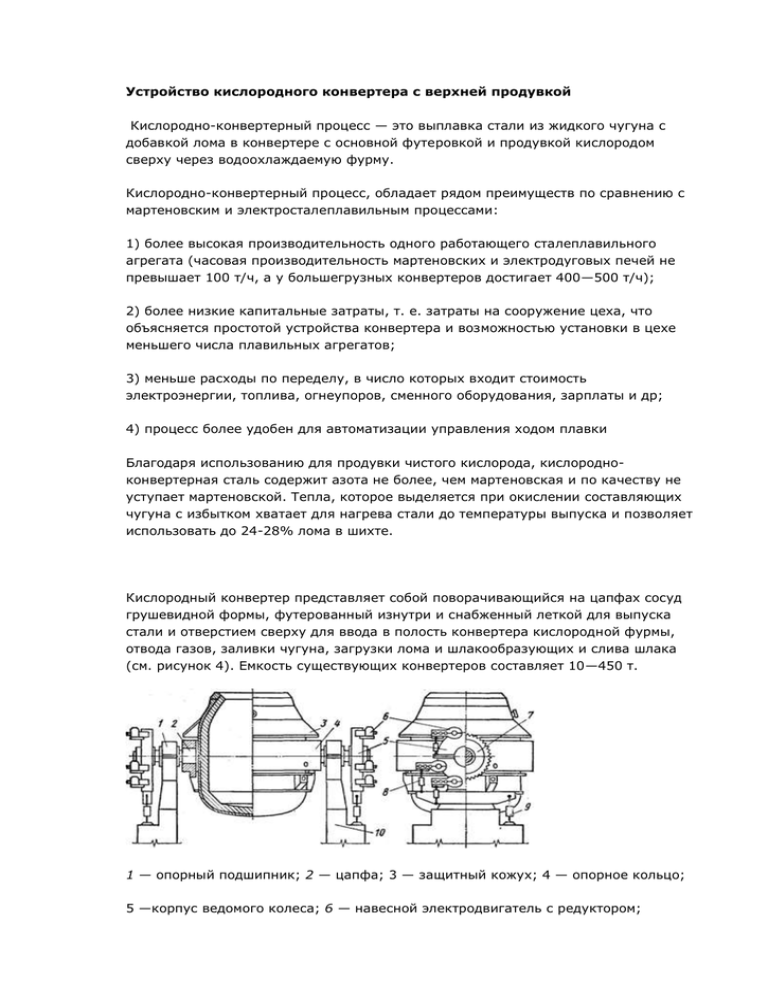

Устройство кислородного конвертера с верхней продувкой Кислородно-конвертерный процесс — это выплавка стали из жидкого чугуна с добавкой лома в конвертере с основной футеровкой и продувкой кислородом сверху через водоохлаждаемую фурму. Кислородно-конвертерный процесс, обладает рядом преимуществ по сравнению с мартеновским и электросталеплавильным процессами: 1) более высокая производительность одного работающего сталеплавильного агрегата (часовая производительность мартеновских и электродуговых печей не превышает 100 т/ч, а у большегрузных конвертеров достигает 400—500 т/ч); 2) более низкие капитальные затраты, т. е. затраты на сооружение цеха, что объясняется простотой устройства конвертера и возможностью установки в цехе меньшего числа плавильных агрегатов; 3) меньше расходы по переделу, в число которых входит стоимость электроэнергии, топлива, огнеупоров, сменного оборудования, зарплаты и др; 4) процесс более удобен для автоматизации управления ходом плавки Благодаря использованию для продувки чистого кислорода, кислородноконвертерная сталь содержит азота не более, чем мартеновская и по качеству не уступает мартеновской. Тепла, которое выделяется при окислении составляющих чугуна с избытком хватает для нагрева стали до температуры выпуска и позволяет использовать до 24-28% лома в шихте. Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы, футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака (см. рисунок 4). Емкость существующих конвертеров составляет 10—450 т. 1 — опорный подшипник; 2 — цапфа; 3 — защитный кожух; 4 — опорное кольцо; 5 —корпус ведомого колеса; 6 — навесной электродвигатель с редуктором; 7 — ведомое зубчатое колесо; 8 — демпфер навесного электродвигателя; 9 — демпфер корпуса ведомого колеса; 10 — опорная станина Рисунок 4 – Устройство кислородного конвертера Форма конвертера. В конфигурации кожуха и внутреннего рабочего объема конвертера можно выделить три части: суживающуюся верхнюю часть (горловину), цилиндрическую часть и днище, которое может быть либо сферическим, либо иметь суживающуюся часть, к которой примыкает днище. Размеры, конвертера. Они влияют на многие показатели процесса и должны, прежде всего, обеспечивать продувку без выбросов металла через горловину, поскольку выбросы уменьшают выход годной стали и требуют периодических остановок конвертера для удаления настылей металла с горловины и входной части котла-утилизатора. Размеры некоторых конвертеров приведены в таблице. Размеры некоторых кислородных конвертеров Высота Емкость, рабочего т пространства, Н, м Диаметр Диаметр рабочего ОтноУдельный Глубина горловины, 3 пространства, шение H/D объем, м /т ванны, м м м 7,65 4,00 1,90 0,96 1,50 1,65 9,50 5,95 1,60 1,03 1,78 3,10 9,27 6,55 1,41 0,87 1,90 3,43 Основные параметры, определяющие возможность работы конвертера без выбросов — это удельный объем (объем рабочей полости, приходящийся на 1 т жидкой стали, м3/т) и отношение высоты рабочего объема к его диаметру, H/D. Удельный объем должен находиться в оптимальных пределах. Если он недостаточен, то при продувке возникают выбросы вспенивающихся металла и шлака. Вместе с тем, если удельный объем чрезмерно велик, то неоправданно возрастают габариты конвертера и высота конвертерного цеха, теплоотдающая поверхность кожуха и теплопотери, расход огнеупоров на кладку футеровки. В последние годы для проектируемых конвертеров емкостью 100—400 т с учетом сложившегося режима продувки (150— 250 м3/мин кислорода на одно сопло фурмы) величину удельного объема принимают в пределах от 0,8—0,85 до 1,0 м3/т, причем эта величина должна понижаться при росте емкости конвертера. Выбирая величину H/Dучитывают, что при ее снижении стенки конвертера отдаляются от высокотемпературной подфурменной зоны, что способствует повышению их стойкости; возрастает также площадь контакта металл-шлак, что облегчает удаление в шлак фосфора и серы. Вместе с тем при чрезмерном снижении H/D, т. е. уменьшение высоты конвертера, начинаются выбросы, поскольку вспенивающийся металл достигает низко расположенной горловины. При росте H/D вероятность появления выбросов снижается, но и увеличение H/D сверх оптимальной величины не рекомендуется, поскольку это требует увеличения высоты здания цеха. Для проектируемых в последние годы конвертеров емкостью 100—400 т величину H/D принимают в пределах 1,8—1,35, причем в этих пределах она обычно снижается пропорционально увеличению емкости конвертера. Это связано с тем, что для предотвращения выбросов, расстояние от уровня ванны в спокойном состоянии до верха горловины для конвертеров емкостью 100—400 т должно составлять примерно 6—8 м. Глубина ванны жидкого металла в спокойном состоянии изменяется от 1,0 до 1,8—1,9 м, возрастая при увеличении емкости конвертера. Даже для конвертеров малой емкости (50 т) она не должна быть менее 1 м во избежание разрушения футеровки днища кислородными струями. Увеличение глубины ванны сверх 1,9 м также не рекомендуется, так как при этом из-за недостаточного проникновения вглубь ванны кислородных струй и ухудшения перемешивания ванны затрудняется плавление стального лома. Диаметр горловины Dг существующих конвертеров емкостью от 50 до 400 т находится в пределах (0,4—0,6)D и изменяется от 1,0 до 4,1 м, обычно увеличиваясь при увеличении емкости конвертера. При выборе величины Dг учитывают, что горловина больших размеров позволяет производить завалку стального лома в один прием, что сокращает длительность плавки. Вместе с тем, при увеличении Dг возрастают теплопотери и несколько повышается содержание азота в выплавляемой стали, поскольку через большую горловину в полость конвертера подсасывается больше воздуха, азот которого растворяется в металле. Поэтому горловина не должна быть больше, чем это необходимо для загрузки шихты. Угол наклона стенок горловины к вертикали в существующих конвертерах составляет 20—35°. На основании отечественной практики признано нецелесообразным делать угол более 25°, так как при большем уклоне ухудшается стойкость футеровки горловины. Кожух и днище. Кожух конвертера выполняют сварнымизлистовой стали толщиной от 20 до 110 мм и делают его либо цельносварным, либо с отъемным днищем, которое крепится болтами или клиновыми соединениями. Горловина в большей степени, чем другие элементы кожуха подвержена воздействию высоких температур и короблению и может быть повреждена при удалении застывших выплесков металла и в процессе слива шлака. Поэтому верх горловины защищают сварным или литым шлемом,который в случае повреждения легко заменить. Днище конвертеров обычно делают сферическим. Эта форма облегчает циркуляцию металла при верхней подаче дутья и способствует снижению износа футеровки. Широко применяются как неотъемные, так и отъемные днища. Отъемные днища могут быть приставными и вставными. Цапфы и опорное кольцо. Конвертер цапфами опирается на роликовые опорные подшипники, закрепленные в опорных станинах. Подшипники обеспечивают возможность вращения конвертера вокруг оси цапф; при этом один подшипник фиксированный, а другой «плавающий», что дает возможность перемещения вдоль оси цапф на 15—30 мм. Механизм поворота. Он обеспечивает вращение конвертера вокруг оси цапф на 360° со скоростью до 1 об/мин. Поворот конвертера необходим для выполнения технологических операций: заливки чугуна, завалки лома, слива стали и шлака и др. Механизм поворота может быть односторонним (для малык конвертеров – до 100т) и двусторонним (для большегрузных конвертеров), позволяющим более равномерно распределить нагрузки при наклоне конвертера. Механизмы поворота бывают стационарными и навесными. В последние годы применяют более совершенные навесные (закрепленные на цапфе) многодвигательные механизмы поворота. Навесной многодвигательный привод обладает следующими преимуществами: перекос цапф не влияет на его работоспособность; при выходе из строя одного двигателя привод остается работоспособным; в 2—3 раза уменьшается масса привода; существенно уменьшается площадь, необходимая для его установки. Футеровка. Футеровка конвертера работает в тяжелых условиях, подвергаясь воздействию высоких температур; термических напряжений, возникающих при колебаниях температуры футеровки; ударов кусков шихты при загрузке и знакопеременных нагрузок, возникающих при вращении конвертера. Она изнашивается также в результате химического взаимодействия со шлаком и размывающего действия потоков металла и шлака. Футеровку обычно делают двухслойной. Примыкающий к кожуху арматурный слой толщиной 110—250 мм уменьшает теплопотери и защищает кожух в случае прогара рабочего слоя. Арматурный слой выполняют из магнезитового или магнезито-хромитового кирпича. Внутренний или рабочий слой изнашивается во время работы и его заменяют при ремонтах футеровки; его толщина в зависимости от емкости конвертера составляет 500—750 мм. Для кладки рабочего слоя используют огнеупоры на основе доломита (CaO-MgO) и магнезита на связке из каменноугольной смолы. Стойкость футеровки в зависимости от качества огнеупоров и условий работы конвертера составляет 400—900 плавок (2—5 кг на 1 т стали). С целью повышения стойкости футеровки конвертеров применяется горячее торкретирование футеровки. Суть торкретирования сводится к нанесению с помощью торкрет-машин огнеупорной массы на изношенные участки футеровки. Длительность торкретирования обычно не превышает 5 мин, его проводят после каждой или после нескольких плавок. Рекордная стойкость футеровки при торкретировании достигнута на одном из японских заводов — 10 110 плавок при расходе огнеупорного кирпича и торкрет-массы 0,19 и 1,38 кг/т стали соответственно. Кислородная фурма. Кислород подают в конвертер через вертикально расположенную водоохлаждаемую фурму, которую вводят в полость конвертера через горловину строго по его оси. Давление кислорода перед фурмой составляет 1,0—1,6 МПа. Высоту фурмы над ванной можно изменять по ходу плавки; обычно она увеличивается при росте емкости конвертера и находится в пределах 0,8— 3,3 м от уровня ванны в спокойном состоянии. Фурма выполнена из трех концентрично расположенных стальных труб и снабжена снизу медной головкой с соплами. Полости, образованные трубами, служат для подачи кислорода, подвода и отвода охлаждающей воды. Медная головка фурмы имеет от 3 до 7 сопел типа сопла Лаваля, возрастая при увеличении расхода кислорода и емкости конвертера. Многосопловые фурмы благодаря рассредоточению кислородного потока на несколько струй обеспечивают «мягкую» продувку и минимальное количество выбросов. Кроме того, они дают возможность увеличить интенсивность подачи кислорода и сократить, благодаря этому, длительность плавки. Стойкость головок фурм составляет 50—250 плавок. Задание: 1) Подробно изучить тему устройство кислородного конвертера с верхней продувкой 2) При помощи карандаша и линейки вычертить эскиз устройство кислородного конвертера, расставить обозначения 3) Опишите преимущества и недостатки выплавки стали кислородно конвертерным способом Задание отправлять на электронный адрес: nadyazipa@yandex.ru