St3 - eaDNURT

реклама

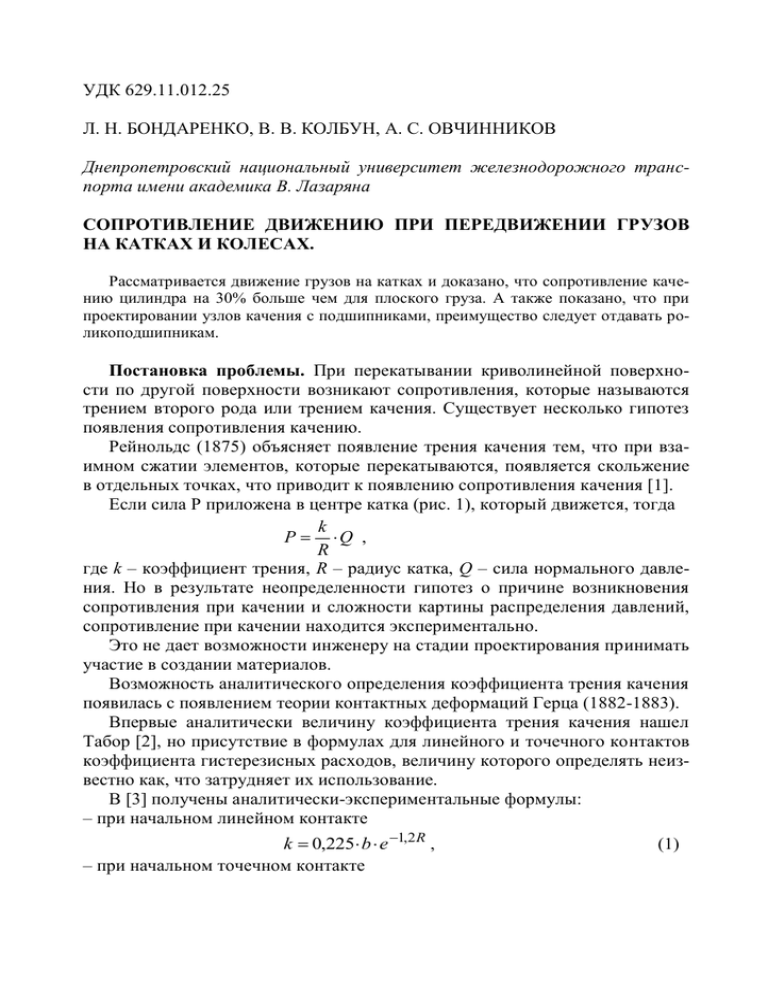

УДК 629.11.012.25 Л. Н. БОНДАРЕНКО, В. В. КОЛБУН, А. С. ОВЧИННИКОВ Днепропетровский национальный университет железнодорожного транспорта имени академика В. Лазаряна СОПРОТИВЛЕНИЕ ДВИЖЕНИЮ ПРИ ПЕРЕДВИЖЕНИИ ГРУЗОВ НА КАТКАХ И КОЛЕСАХ. Рассматривается движение грузов на катках и доказано, что сопротивление качению цилиндра на 30% больше чем для плоского груза. А также показано, что при проектировании узлов качения с подшипниками, преимущество следует отдавать роликоподшипникам. Постановка проблемы. При перекатывании криволинейной поверхности по другой поверхности возникают сопротивления, которые называются трением второго рода или трением качения. Существует несколько гипотез появления сопротивления качению. Рейнольдс (1875) объясняет появление трения качения тем, что при взаимном сжатии элементов, которые перекатываются, появляется скольжение в отдельных точках, что приводит к появлению сопротивления качения [1]. Если сила Р приложена в центре катка (рис. 1), который движется, тогда k P Q , R где k – коэффициент трения, R – радиус катка, Q – сила нормального давления. Но в результате неопределенности гипотез о причине возникновения сопротивления при качении и сложности картины распределения давлений, сопротивление при качении находится экспериментально. Это не дает возможности инженеру на стадии проектирования принимать участие в создании материалов. Возможность аналитического определения коэффициента трения качения появилась с появлением теории контактных деформаций Герца (1882-1883). Впервые аналитически величину коэффициента трения качения нашел Табор [2], но присутствие в формулах для линейного и точечного контактов коэффициента гистерезисных расходов, величину которого определять неизвестно как, что затрудняет их использование. В [3] получены аналитически-экспериментальные формулы: – при начальном линейном контакте k 0,225 b e 1,2R , – при начальном точечном контакте (1) (2) k 0,16 b e 0,2R , где R – радиус тела качения в метрах; b – полуширина пятна контакта в направлении движения. Имея выражения для k, решим две известные задачи [4]. Материал исследований. 1.1. Передвижение плоского груза на катках. Условие задачи: Q – вес платформы; q – вес катка; P – движущая сила; Q1 – вес груза, который действует на первый каток; Q2 - вес груза, который действует на второй каток; Q3…Qn – вес груза, который действует на третий каток и т.д.; k1 – коэффициент трения качения между платформой и катком; k2 – коэффициент трения качения между катками и опорной поверхностью. Рис. 1. К условию задачи передвижения груза на катках Радиусы катков из теории контактных напряжений Герца [5] при условии, что ширина катка B, модули упругости материалов одинаковые, коэффициент Пуассона равен 0,3, определяются по формуле: r 0,418 2 Q q E , (3) B 2 где - допустимые контактные напряжения. Коэффициент трения качения при линейном контакте определяется по формуле (1) при полуширине пятна контакта в направлении движения Qr . (4) b 1,526 BE Движущая сила при преодолении сопротивления одного катка P1 Q1 k1 k 2 q k 2 , 2r 2r (5) тут k1 0,225 1,526 k 2 0,225 1,526 Q1 r 1,2r e , BE Q1 q r BE e 1,2r . (6) (7) Аналогично для второго катка: Q k k 2 q k 2 P2 2 1 и т.д. (8) 2r 2r Для трех катков при Q1+Q2+Q3=Q Q 3 q P k1 k 2 k2 . (9) r r 1.2. Передвижение цилиндрического груза на катках. При радиусе цилиндра R контактные напряжения определяются по формуле [5]: 2 rR , rR 0,245 n P 3 Q E 2 (10) где np - коэффициент уравнения эллипса прикосновения, который зависит от соотношения R/r. Напомним, что при точечном контакте величину допустимых напряжений можно принимать в 1,3…1,4 раза больше, чем при линейном контакте [5]. Величина полуширины пятна контакта в общем виде Q rR , (11) b 1,397 n B 3 E rR где nB - коэффициент, который зависит от соотношения R/r. Если величины для первой задачи Q1=Q2=Q3=5000 Н; q=1000 Н; B=300 мм; =400 МПа; E=2,1.105 МПа; r=39 мм, то при этих данных коэффициенты трения качения k1=0,057 мм; k2=0,058 мм, а величина движущей силы составляет P=442,3+4,5=446,8 Н. Для второго примера =600 МПа; D=116 мм. Коэффициент трения качения трубы при n B равен k1=0,455 мм и величина движущей силы будет равняться P=657,7+4,5=662,2 Н. 2. Передвижение груза на колесах при подшипниках качения. В [4] отмечается, что установка колеса может быть сведена к двум типам: колесо вращается относительно оси и колесо вращается вместе с осью. Там рекомендуется величину момента трения для одного подшипника определять по формуле (12) M Q f r , где Q – усилие приложенное к одному подшипнику; f – коэффициент трения цапфы в подшипнике; r – радиус цапфы. Но, как найти величину f для первого и второго типов установки колес, в учебнике не сказано. 2.1. Определение коэффициента трения подшипника, приведенного к цапфе для роликовых подшипников (рис. 2). Рис. 2. Задачу рассмотрим для роликоподшипника с короткими роликами № 2207 с внутренним диаметром d=35 мм, внешнем D=72 мм, статической нагрузкой Q=17,5 кН, числом роликов z=5(D+d)/(D-d), диаметром ролика dP=0,25(D-d), длинной B=dP [6]. Полуширина пятна контакта наиболее загруженного ролика силой P=4,6Q/z [1] с внутренней обоймой b1 1,522 4,6 Q d P 2 D01 2 , d P z E d P 2 D01 2 где D01 – диаметр дорожки качения. Для определения полуширины пятна контакта наиболее загруженного ролика с внешней обоймой b2 необходимо в знаменателе перед dp/2 поставить знак «минус» и D01 заменить на D02 – диаметр дорожки качения ролика по внешней обойме. Для определения сопротивления качения всех роликов по внутренней и внешней обоймах можно найти нагрузку на наиболее загруженный ролик, найти коэффициент трения качения по формуле (1) [7], а потом и сопротивление качению всех роликов. При выбранной нагрузке и размерах k1=0,024 мм, k2=0,028 мм. Коэффициент трения, приведенный к цапфе: – при вращении внутренней обоймы: 2 D01 k1 k2 , 1 d dP – при вращении внешней обоймы: 2 D01 2 d P k1 k 2 2 d dP , что составляет µ1=0,014; µ2=0,020 (рекомендуемая величина для крановых колес µ=0,015…0,020 независимо от того, какое кольцо вращается). 2.2. Шарикоподшипники. Нагрузка на наиболее нагруженный шарик [1] 5Q P , z 2,9 D d . Dd Полуширина пятна контакта наиболее загруженного шарика с подвижной внутренней обоймой где z b1 1,397 nb1 3 где nb1 – коэффициент, 5Q 1 , z E 4 d ш 1 rж 2 D01 который является функцией отношением (2dш-1/rж)/(2/dш+2D); rж=0,515dш – радиус желоба; dш=0,3(D-d) – диаметр шарика. Для нахождения полуширины пятна контакта шарика с внешней обоймой b2 необходимо D01 поменять на D02 – диаметр качения шарика по внешней обойме и перед 2/D02 поставить «минус». При неизвестных величинах b1 и b2 коэффициент трения качения найдется по формуле (2) при замене R на dШ/2. При статической нагрузке на шарикоподшипник Q=17,5 кН, что соответствует шарикоподшипнику № 308 с D=90 мм, d=40 мм, dш=15 мм, D01=50 мм, D02=80 мм, k1=0,055 мм, k2=0,076 мм, а приведенные к цапфе коэффициенты трения µ1=0,022; µ2=0,035 мм при величине, которая рекомендуется для узлов кранов µ=0,01…0,015. Анализ приведенных формул и результатов расчетов позволяет сделать следующие выводы и предложения: сопротивление качения цилиндра по каткам при допустимых контактных напряжениях при точечном контакте больше, чем плоского груза при допустимых напряжениях при линейном контакте приблизительно на 30 %; приведенные к цапфе колеса имеют коэффициенты трения при вращении внутренней обоймы меньше на 37 % для роликоподшипников и на 14 % для шарикоподшипников, поэтому при проектировании узлов качения с подшипниками качения преимущество следует отдавать первой схеме. СПИСОК ЛИТЕРАТУРЫ: 1.Кожевников С.Н. Теория механизмов и машин. – М.: Машиностроение, 1969. – 582 с. 2.Джонсон К. Механика контактного взаимодействия. – М.: Мир, 1989. – 510 с. 3.Бондаренко Л.М. Аналітично – експериментальне визначення коефіцієнта тертя кочення //Будівництво України. – 2001. - № 5. – С. 47 – 48. 4.Колчин Н.И., Мовнин М.С. Теория механизмов и машин. – Л.: Судпромиздат, 1962. – 616 с. 5.Справочник по сопротивлению материалов/ Писаренко Г.С., Яковлев А.П., Матвеев В.В. – Киев: Наукова думка, 1988. – 736 с. 6.Проектирование механических передач/ Чернавский С.А., Снесарев Г.А., Козинцев Б.С. и др. – М.: Машиностроение, 1984. – 560 с. 7.Бондаренко Л.М., Ракша С.В., Брильова М.Г. Уточнення розрахункової схеми навантаження групи тіл кочення/ Підйомно-транспортна техніка. – Дніпропетровськ: ДІІТ. - № 1, 2005. – С. 47 -52.