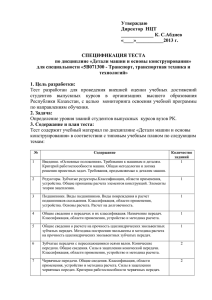

детали машин и основы конструирования -

реклама