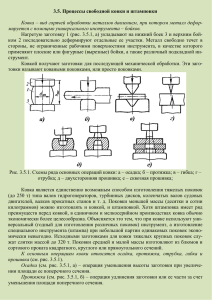

Теория процессов кузнечно-штамповочного

реклама