2. ХАРАКТЕРИСТИКА СЫРЬЯ

реклама

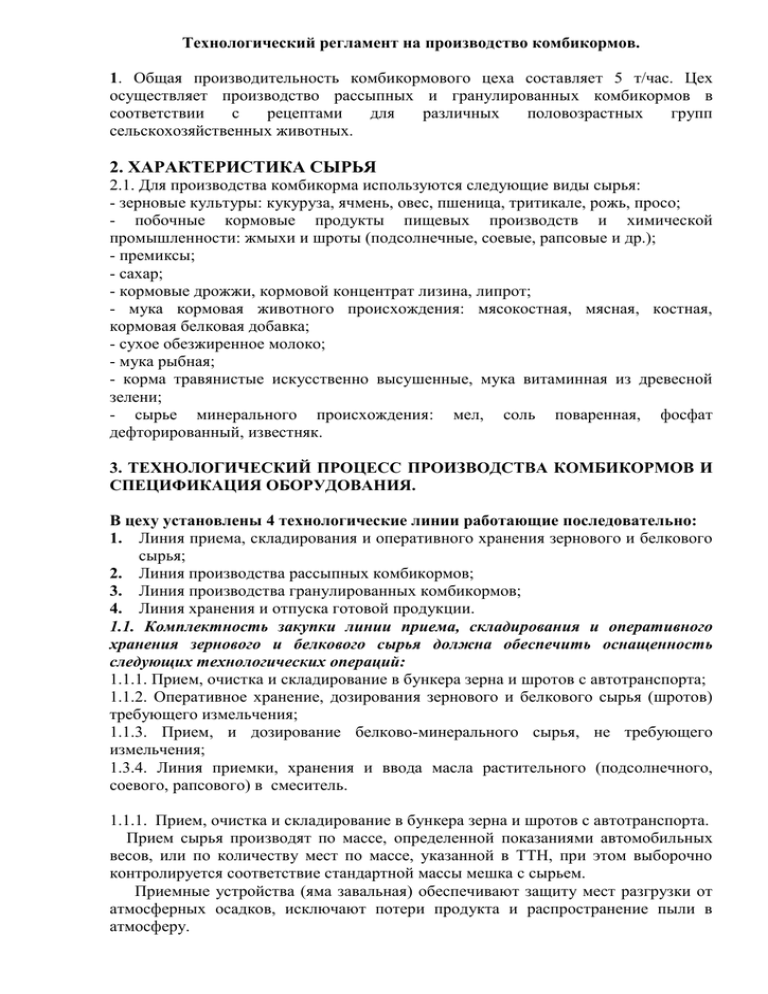

Технологический регламент на производство комбикормов. 1. Общая производительность комбикормового цеха составляет 5 т/час. Цех осуществляет производство рассыпных и гранулированных комбикормов в соответствии с рецептами для различных половозрастных групп сельскохозяйственных животных. 2. ХАРАКТЕРИСТИКА СЫРЬЯ 2.1. Для производства комбикорма используются следующие виды сырья: - зерновые культуры: кукуруза, ячмень, овес, пшеница, тритикале, рожь, просо; - побочные кормовые продукты пищевых производств и химической промышленности: жмыхи и шроты (подсолнечные, соевые, рапсовые и др.); - премиксы; - сахар; - кормовые дрожжи, кормовой концентрат лизина, липрот; - мука кормовая животного происхождения: мясокостная, мясная, костная, кормовая белковая добавка; - сухое обезжиренное молоко; - мука рыбная; - корма травянистые искусственно высушенные, мука витаминная из древесной зелени; - сырье минерального происхождения: мел, соль поваренная, фосфат дефторированный, известняк. 3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА КОМБИКОРМОВ И СПЕЦИФИКАЦИЯ ОБОРУДОВАНИЯ. В цеху установлены 4 технологические линии работающие последовательно: 1. Линия приема, складирования и оперативного хранения зернового и белкового сырья; 2. Линия производства рассыпных комбикормов; 3. Линия производства гранулированных комбикормов; 4. Линия хранения и отпуска готовой продукции. 1.1. Комплектность закупки линии приема, складирования и оперативного хранения зернового и белкового сырья должна обеспечить оснащенность следующих технологических операций: 1.1.1. Прием, очистка и складирование в бункера зерна и шротов с автотранспорта; 1.1.2. Оперативное хранение, дозирования зернового и белкового сырья (шротов) требующего измельчения; 1.1.3. Прием, и дозирование белково-минерального сырья, не требующего измельчения; 1.3.4. Линия приемки, хранения и ввода масла растительного (подсолнечного, соевого, рапсового) в смеситель. 1.1.1. Прием, очистка и складирование в бункера зерна и шротов с автотранспорта. Прием сырья производят по массе, определенной показаниями автомобильных весов, или по количеству мест по массе, указанной в ТТН, при этом выборочно контролируется соответствие стандартной массы мешка с сырьем. Приемные устройства (яма завальная) обеспечивают защиту мест разгрузки от атмосферных осадков, исключают потери продукта и распространение пыли в атмосферу. Размещение зернового сырья и шротов в оперативных бункерах осуществляется в соответствии с планом размещения сырья, который составляется начальником цеха и утверждается директором. План размещения обеспечивает подачу в производство любого вида сырья, требуемого для изготовления комбикорма по заданному рецепту. Зерно и шрота, поставляемые для производства комбикормов автомобильным транспортом выгружаются в завальную яму А.235. Из завальной ямы, вместимостью 8м3 выгружаемое сырье (зерно, шрота и др. сырье требующее измельчения) подается шнековым конвейером на очистку. Для очистки поступающего сырья от посторонних грубых и крупных примесей в линии установлен барабанный скальператор СБУ-1/40 (производительность 20т/час). В скальператоре зерновая смесь проходит через решетный цилиндр с размерами отверстий 25х25 мм и сходовой части с размерами 10х10 мм. Сходовая фракция – крупные примеси с содержанием полезного зерна не более 2% направляется в ѐмкость для неиспользуемых отходов. Затем норией SEI 35/14 (производительность нории 20т/час) сырье направляется через систему шнековых конвейеров КШU-200-7М/15 в бункера для оперативного хранения. 1.1.2. Оперативное хранение, дозирования зернового и белкового сырья (шротов) требуемого измельчения. Бункера зерновые БЗ-А-14×3, предназначены для оперативного хранения зерновых и белковых компонентов имеют квадратную форму. Общая вместимость бункеров для оперативного хранения сырья составляет 60 тонн. Предусмотрено 6 дозировочных бункеров объемом 14 м3 каждый. Каждый бункер оснащен датчиками верхнего и нижнего уровня, механическими задвижками и люками для обслуживания в конусной части бункера. Запас сырья в оперативных бункерах составляет не менее чем на 2 сменный режим работы цеха. Для дозирования зернового и шротового сырья предусмотрены весы типа БВ-В5С на тензодатчиках с максимальным отвесом 800 кг и погрешности взвешивания не более 0,4%. Объем весового бункера составляет 5м3. На днище весового бункера для выгрузки сырья установлен шнековый конвейер, который направляет дозированные компоненты на систему измельчения. 1.1.3. Прием, и дозирование белково-минерального сырья, не требующего измельчения. Премиксы, мясокостная, костная, рыбная мука, соль поваренная, мел кормовой, фосфат дефторированный, молоко коровье обезжиренное сухое и другое белковоминеральное сырье поступает на комбикормовый цех автомобильным транспортом. Сырье поступает в мешках по 10-50 кг, а также в контейнерах типа «Big-Bag». Разгрузка производится с помощью погрузчика с последующей подачей в склад напольного хранения, где мешки с сырьем и контейнеры хранятся на сухих, чистых поддонах в специально отведенном месте. Ввод белково-минерального сырья осуществляется вручную и для этих целей предусмотрены приемные лотки, оборудованные шнековыми дозаторами КШД3/5,6. Технологической схемой предусмотрены 4 приемные лотка, для загрузки мешков с сырьем по 10-50кг. Объем одного лотка составляет 0,3м3, а также 2 приемные лотка для загрузки контейнеров типа «Big-Bag» с объемом равным 1м3 каждый. Белково-минеральное сырье засыпается персоналом в приемные лотки и дозирующими шнеками направляется на взвешивание. Весы бункерные БВ-В-1.8Н на тензодатчиках с максимальным отвесом 250 кг и погрешности взвешивания не более 0,4% предназначены для взвешивания компонентов комбикормов, не требующих измельчения. Днище весов оборудовано выгрузным шнековым конвейером, который подает дозированные белковоминеральные компоненты на линию производства рассыпных комбикормов. 1.3.4. Линия приемки, хранения и ввода масла растительного (подсолнечного, соевого, рапсового) в смеситель. Масло растительное для производства комбикормов поступает автомобильным транспортом в цистернах. Разгрузка производится насосом в емкости для хранения по специально оборудованной линии. Технологический процесс ввода масла растительного предусматривает следующие операции: - прием сырья; - подогрев масла; - фильтрация масла; - подача масла в емкость на весах; - дозирование масла; - смешивание растительного масла с рассыпным комбикормом. Из стационарной приемной емкости масло растительное с помощью насоса (после предварительной очистки на фильтре) подается в расходный бункер Е = 1т. Для снижения вязкости масла в зимний период предусмотрен подогрев масла с помощью нагревательного элемента (электрический ТЭН). Расходный бункер установлен на тензодатчиках для контроля заполнения и контроля уровня находящегося в емкости масла, а также для осуществления взвешивания порции масла и подачи его в смеситель на линию производства рассыпных комбикормов. При смешивании комбикорма в смесителе насос подает масло через фильтр, далее через регулятор давления на 6 форсунок (находящихся в верхней крышке смесителя). Работа форсунок сблокирована с системой включения смесителя, и подача масла производится в работающий смеситель. Производительность линии составляет 1,6 м3/час. 2.1. Комплектность закупки линии производства рассыпных комбикормов должна обеспечить оснащенность следующих технологических операций: 2.1.1. Измельчение предсмеси зернового и белкового сырья (шротов); 2.1.2. Смешивание компонентов комбикормов. 2.1.1. Измельчение предсмеси зернового и белкового сырья (шротов). Линия предназначена для измельчения предсмеси зерна различных культур и шротов вследствие удара, излома и истирания между рабочими органами дробилки. Предсмесь сырья с линии приема, складирования и оперативного хранения зернового и белкового сырья через норию SEI 35/14 поступает в предварительный бункер БП-1-7 (объем бункера равен 1.7м3), который обеспечивает непрерывную подачу сырья на дробилку ДМ-90. Зерно измельчается до крупности, которая обусловлена требованиями нормативно-технической документации на вырабатываемые комбикорма. Требуемую степень измельчения сырья получают, подбирая сита в дробилке (Ø 4 мм, Ø 3 мм). Перед дробилкой установлен магнитный сепаратор СМК-2, обеспечивающий очистку сырья от металломагнитных примесей и предотвращения попадания их в дробилку. Измельченный продукт направляется шнековым конвейером КШU-200-7М/15 на норию SEI 35/14 и подается норией в смеситель для приготовления комбикорма. 2.1.2. Смешивание компонентов комбикормов. Линия предназначена для приготовления комбикорма из заранее приготовленных компонентов согласно заданному рецепту. Производительность линии 5-7 тонн/час. Сдозированные компоненты поступают в смеситель горизонтальный СГК-2, где первоначально находящиеся раздельно компоненты, образуют однородную смесь (комбикорм). При разгрузке комбикорм через открываемую задвижку попадает в конвейер шнековый КШU250-7,5-М/20оц установленный под смесителем. Время смешивания в смесителе СГК-2 tсм = 3 мин. Система автоматики позволяет синхронизировать работу смесителя с бункерными весами БВ-В-5С (взвешивание предсмеси сырья требующего измельчения) и весами БВ-В-1,8Н (взвешивание белково-минерального сырья). Цикл работы узла дозирования – смешивания равен 6мин. Смеситель горизонтальный лопастной СГК-2 с рабочей вместимостью ванны 3500 литров (при γ=500кг/см³) с циклом смешивания 180 секунд с разгрузочным днищем на всю длину бункера для одновременного выпуска всей порции комбикорма. Смеситель обеспечивает однородное смешивание (гомогенность) готовой продукции не менее 97%. Готовый рассыпной комбикорм через норию SEI 35/14 по средствам двухпоточного переключателя FK-200 направляется на линию гранулирования комбикормов либо на линию хранения и отпуска готовой продукции. 3.1. Линия производства гранулированных комбикормов предназначена для последовательного выполнения следующих операций: - контроля рассыпного комбикорма по содержанию металломагнитных примесей; - пропаривания комбикорма и обеззораживания; - гранулирования (прессования) рассыпных комбикормов; - охлаждения гранул; - измельчения гранул при выработке крупки; - просеивания гранул для отделения мелких частиц или сортирования крупки. Линия гранулирования рассыпных комбикормов имеет производительность 5-7 т/ч (на матрице Ø 4мм и при составе рецепта: пшеница, % - 20-55; кукуруза, % - 15-60; шрот (соев.+подс.), % - 20-35; премикс, % - 0,5 -3; масло растительное, % - 1,0-3,0). Рассыпной комбикорм из основного потока линии направляется для осуществления магнитного контроля через магнитную колонку СМК-2 в оперативную емкость Е=4т. Из оперативной емкости рассыпной комбикорм, с помощью дозирующего шнека Ø250/1500 мм подается в кондиционер тип 420/2000мм. В кондиционере типа 420/2000мм происходит предварительная обработка комбикорма паром в течение до 30 сек, что обеспечивает необходимое его увлажнение и прогрев до температуры 80-90ºС. Здесь также происходит частичное обеззораживание комбикорма. Давление пара в кондиционере должно составлять 1.5-2.5 кг/см2, расход пара составляет 50-80 кг/т. После кондиционера комбикорм должен иметь следующие параметры: минимальное содержание влаги - 16%, количество пара – насыщенный пар 6-8 кг/см2 избыточного давления. Затем комбикорм подается для изготовления гранул в пресс-гранулятор тип Ø420/108. В пресс-грануляторе комбикорм направляется в камеру прессования, где прокатывается двумя роликами и выдавливается наружу через радикальные каналы матрицы, с диаметром отверстий соответствующих требованиям ТНПА на изготавливаемый комбикорм. Далее комбикорм разрезается двумя специальными ножами на гранулы необходимой длины. Влажность гранулированного пропаренного комбикорма должна составлять 15-18%, зазор между роликами и матрицей в камере пресс-гранулятора 0,2-0,4мм, температура гранул на выходе из пресса должна быть в пределах 65-95ºС. Гранулированный комбикорм далее через скребковый транспортер KTIF 10m подается норией SEI 35/14 (производительность 20т/час) в охладитель противопоточный типа 190×190, где гранулы охлаждаются за счет потока воздуха, расход которого составляет до 1300 м3 на тонну продукции. Воздух поступает внутрь охладительной колонки через днище выгрузки и покидает ее через отверстие вытяжки. Температура выходящих гранул не должна превышать температуру окружающей среды более чем на 10 градусов и иметь влажность не более 14.%. При необходимости производства готовой продукции в виде крупки, охлажденные гранулы поступают в измельчитель, где измельчаются посредством двух валков до определенного размера крупки. В зависимости от рецепта вырабатываемого комбикорма, между валками измельчителя устанавливается зазор: для кур - несушек и свиней 1.0-1.5 мм, для цыплят – бройлеров второго периода 0.7-1.0 мм, для цыплят – бройлеров 1-ого периода 0.4-0.5 мм. В случае если измельчение не требуется, гранулы проходят через байпас измельчителя. Гранулированный комбикорм поступает при помощи скребкового конвейера KTIF 10m на линию хранения и отпуска готовой продукции. 4.1. Линия хранения и отпуска готовой продукции предназначена для подачи готовой продукции (рассыпного и гранулированного комбикорма) в бункера для хранения комбикормов и их отгрузки в автотранспорт. Включает в себя 4 металлические емкости круглой формы Еобщ=75тонн. Объем каждого бункера составляет 40м3. Готовая продукция подается на норию SEI 35/14, которая поднимает и подает ее через двухпоточный переключатель FK-200 либо в бункера для готовой продукции либо в просеивающую машину модели 1000×1200. Для контроля рассыпного и гранулированного комбикорма по крупности в машине установлены сита Ø3мм. Проходовая фракция просеивающей машины при производстве гранулированных комбикормов направляется на повторное гранулирование в оперативный бункер над пресс-гранулятором. При необходимости сход с верхнего сита направляется на измельчитель. Сходовая фракция (гранулированный комбикорм) направляется на норию SEI 35/14 и через скребковый конвейер KTIF 10m гранулированный комбикорм подается в металлические бункера для готовой продукции. Рассыпной комбикорм также после смесителя направляется на норию SEI 35/14 и через скребковый конвейер KTIF 10m подается в металлические бункера для готовой продукции. До размещения готовой продукции в определенный бункер, он должен быть подготовлен соответствующим образом: быть сухим, чистым, не зараженным вредителями хлебных запасов, хорошо проветренным. Крышки бункеров должны быть оборудованы прочными заградительными решетками. Готовая продукция размещается и хранится в бункерах по рецептам (в соответствии с планом размещения). Срок хранения комбикормов полнорационных в соответствии с ТНПА на изготовляемые комбикорма: - для молодняка поросят – 1 месяц с даты изготовления; - для остальных полновозрастных групп – 2 месяца с даты изготовления. - комбикормов-концентратов для телят и молодняка КРС – 1 месяц с даты изготовления, - для остальных животных – 2 месяца с даты изготовления (ГОСТ 9268-90). Погрузка рассыпных комбикормов на автомобильный транспорт осуществляется разгрузочными выпускными устройствами в соответствии с рецептом. Все технологическое оборудование цеха для производства рассыпных и гранулированных комбикормов имеет низкий уровень шума до 80дБ. Количество потребляемой электроэнергии на производство одной тонны рассыпного комбикорма составляет 20 кВт, на производство 1 тонны гранулированного 35 кВт. 5. Система управления оборудованием цеха и технологическим процессом максимально автоматизирована: имеет сенсорную панель и необходимое количество шкафов автоматики. 5.1. Автоматизированная система управления технологической линией представляет собой информационно-управляющую систему, включающую в себя: - комплекс средств контроля и управления; - устройство плавного пуска; - комплект датчиков; - комплект кабелей; - программное обеспечение. 5.2. Система управления обеспечивать учет данных и сообщений полученных или выведенных в ходе производства. С помощью сенсорной панели выполняются следующие операции: - пуск линии в ход в автоматическом и ручном режиме; - остановка линии; - изменение и поправка вручную предварительно заданных величин. - управление по заданной программе технологическим, транспортным и аспирационным оборудованием и технологическими маршрутами линии гранулирования с пульта оператором ПЭВМ; - дистанционный контроль за верхним и нижним уровнем заполнения бункеров линии; - автоблокировка электродвигателей оборудования или групп оборудования с таким расчетом, чтобы последовательность пуска и остановки их, а также аварийная остановка одной из машин этой группы исключали возможность завалов и подпоров продукта, обеспечивая автоматическое отключение оборудования, расположенного по технологической последовательности перед аварийным; - внесение технических параметров для настройки исполнительных механизмов (аналоговых, импульсных и т.д.) производиться обслуживающим персоналом посредством меню пользователя программы, 5.3. Визуализация процесса обеспечивает просмотр линии в целом на цветных видеостраницах с помощью графического изображения интерфейса пользователя, рабочее состояние двигателей, клапанов и т.д., отслеживание продукта, сообщение о сбоях. 5.4. Для каждой единицы оборудования установлен сигнал нормальной работы, сигнал предупреждения (указывающий, какую надо выполнить работу) и аварийный сигнал (который указывает на то, что работа не была выполнена в указанный срок). 5.5.Графический знак на активированной странице указывает на находящийся в аварийном состоянии узел линии. Все вышеуказанное вводиться в память среди аварийных сигналов.