010817 - 1 - Область техники Изобретение относится к

реклама

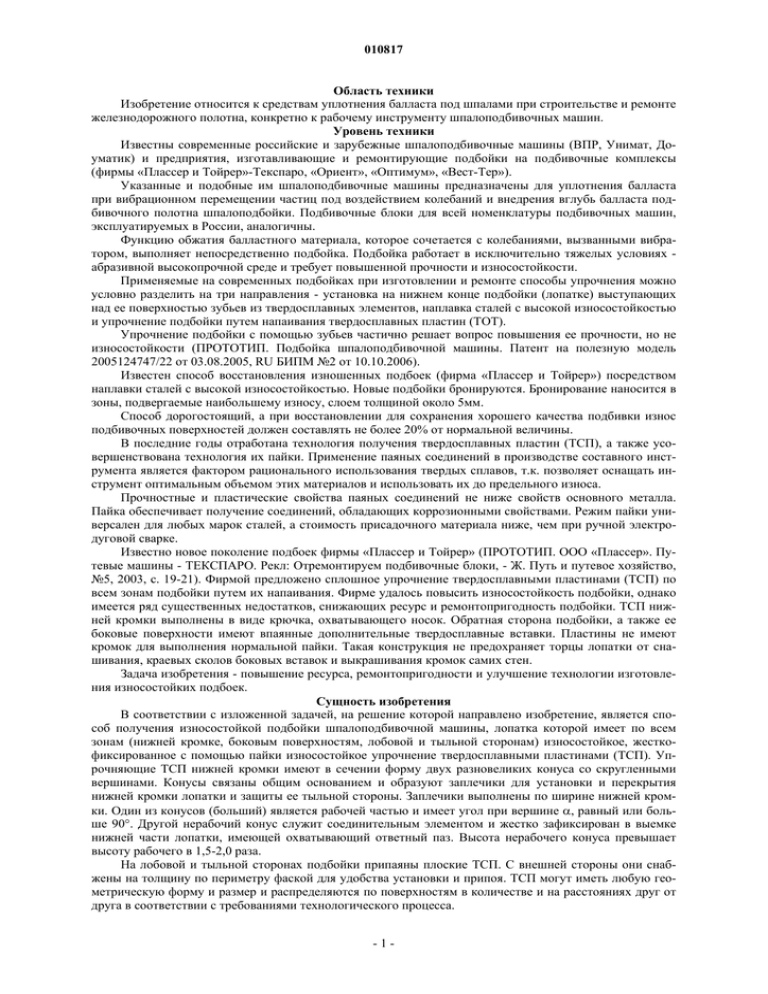

010817 Область техники Изобретение относится к средствам уплотнения балласта под шпалами при строительстве и ремонте железнодорожного полотна, конкретно к рабочему инструменту шпалоподбивочных машин. Уровень техники Известны современные российские и зарубежные шпалоподбивочные машины (ВПР, Унимат, Доуматик) и предприятия, изготавливающие и ремонтирующие подбойки на подбивочные комплексы (фирмы «Плассер и Тойрер»-Текспаро, «Ориент», «Оптимум», «Вест-Тер»). Указанные и подобные им шпалоподбивочные машины предназначены для уплотнения балласта при вибрационном перемещении частиц под воздействием колебаний и внедрения вглубь балласта подбивочного полотна шпалоподбойки. Подбивочные блоки для всей номенклатуры подбивочных машин, эксплуатируемых в России, аналогичны. Функцию обжатия балластного материала, которое сочетается с колебаниями, вызванными вибратором, выполняет непосредственно подбойка. Подбойка работает в исключительно тяжелых условиях абразивной высокопрочной среде и требует повышенной прочности и износостойкости. Применяемые на современных подбойках при изготовлении и ремонте способы упрочнения можно условно разделить на три направления - установка на нижнем конце подбойки (лопатке) выступающих над ее поверхностью зубьев из твердосплавных элементов, наплавка сталей с высокой износостойкостью и упрочнение подбойки путем напаивания твердосплавных пластин (ТОТ). Упрочнение подбойки с помощью зубьев частично решает вопрос повышения ее прочности, но не износостойкости (ПРОТОТИП. Подбойка шпалоподбивочной машины. Патент на полезную модель 2005124747/22 от 03.08.2005, RU БИПМ №2 от 10.10.2006). Известен способ восстановления изношенных подбоек (фирма «Плассер и Тойрер») посредством наплавки сталей с высокой износостойкостью. Новые подбойки бронируются. Бронирование наносится в зоны, подвергаемые наибольшему износу, слоем толщиной около 5мм. Способ дорогостоящий, а при восстановлении для сохранения хорошего качества подбивки износ подбивочных поверхностей должен составлять не более 20% от нормальной величины. В последние годы отработана технология получения твердосплавных пластин (ТСП), а также усовершенствована технология их пайки. Применение паяных соединений в производстве составного инструмента является фактором рационального использования твердых сплавов, т.к. позволяет оснащать инструмент оптимальным объемом этих материалов и использовать их до предельного износа. Прочностные и пластические свойства паяных соединений не ниже свойств основного металла. Пайка обеспечивает получение соединений, обладающих коррозионными свойствами. Режим пайки универсален для любых марок сталей, а стоимость присадочного материала ниже, чем при ручной электродуговой сварке. Известно новое поколение подбоек фирмы «Плассер и Тойрер» (ПРОТОТИП. ООО «Плассер». Путевые машины - ТЕКСПАРО. Рекл: Отремонтируем подбивочные блоки, - Ж. Путь и путевое хозяйство, №5, 2003, с. 19-21). Фирмой предложено сплошное упрочнение твердосплавными пластинами (ТСП) по всем зонам подбойки путем их напаивания. Фирме удалось повысить износостойкость подбойки, однако имеется ряд существенных недостатков, снижающих ресурс и ремонтопригодность подбойки. ТСП нижней кромки выполнены в виде крючка, охватывающего носок. Обратная сторона подбойки, а также ее боковые поверхности имеют впаянные дополнительные твердосплавные вставки. Пластины не имеют кромок для выполнения нормальной пайки. Такая конструкция не предохраняет торцы лопатки от снашивания, краевых сколов боковых вставок и выкрашивания кромок самих стен. Задача изобретения - повышение ресурса, ремонтопригодности и улучшение технологии изготовления износостойких подбоек. Сущность изобретения В соответствии с изложенной задачей, на решение которой направлено изобретение, является способ получения износостойкой подбойки шпалоподбивочной машины, лопатка которой имеет по всем зонам (нижней кромке, боковым поверхностям, лобовой и тыльной сторонам) износостойкое, жесткофиксированное с помощью пайки износостойкое упрочнение твердосплавными пластинами (ТСП). Упрочняющие ТСП нижней кромки имеют в сечении форму двух разновеликих конуса со скругленными вершинами. Конусы связаны общим основанием и образуют заплечики для установки и перекрытия нижней кромки лопатки и защиты ее тыльной стороны. Заплечики выполнены по ширине нижней кромки. Один из конусов (больший) является рабочей частью и имеет угол при вершине α, равный или больше 90°. Другой нерабочий конус служит соединительным элементом и жестко зафиксирован в выемке нижней части лопатки, имеющей охватывающий ответный паз. Высота нерабочего конуса превышает высоту рабочего в 1,5-2,0 раза. На лобовой и тыльной сторонах подбойки припаяны плоские ТСП. С внешней стороны они снабжены на толщину по периметру фаской для удобства установки и припоя. ТСП могут иметь любую геометрическую форму и размер и распределяются по поверхностям в количестве и на расстояниях друг от друга в соответствии с требованиями технологического процесса. -1- 010817 Раскрытие изобретения Сущность изобретения поясняется на фиг. 1 и фиг. 2, где фиг. 1 представляет вид износостойкой подбойки с ТСП спереди; фиг. 2 - фрагмент (вид А) лопатки износостойкой подбойки сбоку. Непосредственно подбойка 1 включает лопатку 2 с фигурным пазом на нижней кромке 3, твердосплавные пластины (ТСП) 4, которые имеют в сечении форму двух разновеликих конусов 5 и 6 со скругленными вершинами 7 и общее основание 8 с заплечиками 9. Торцы крайних ТСП 4 образуют боковые рабочие поверхности 10. Фигурный паз 11 соответствует форме конуса 5. Высота конуса 5 (h1) в 1,5 - 2,0 раза превышает высоту конуса 6 (h2). Лобовая 12 и тыльная 13 стороны лопатки 2 упрочняются ТСП 14, имеющими на толщину ТСП с внешней стороны фаску 15. Жесткая фиксация всех твердосплавных пластин (4, 14) на лопатку 2 производится пайкой 16. Угол α 17 при вершине большого конуса 6 (в сечении) равен или больше 90°. Заплечики 9 по длине и ширине перекрывают нижнюю кромку 3, тем самым, исключая краевые сколы и выкрашивание кромок твердосплавных пластин 14. Развитая длина нерабочего конуса 5 не только обеспечивает надежное крепление ТСН 4 в торце лопатки 2, но и образует большую часть боковых поверхностей 10, выполняя роль защиты их от износа (вместо впаянных на существующих конструкциях твердосплавных вставок). Скругленная поверхность рабочей части конуса 6 с углом при вершине в сечении α ≥ 90° выбрана исходя из теории уплотнения материала путем изменения относительного положения его частиц в некотором объеме при внедрении вглубь балласта воздействующего инструмента. Известно, что при вдавливании штампа величина суммарной работы, затраченной на внедрение на величину h, значительно возрастает с уменьшением угла заострения. При наличии вдавливания энергетически выгоднее на конце инструмента иметь тупой скругленный угол заострения, скорректированный для исключения дополнительных сил трения, на величину угла трения. Что в данном случае и соответствует углу α ≥ 90°, принятому для рабочей части подбойки. Кроме того, затупление острого наконечника наступает практически через 30 ч работы. Развитые лобовая 12 и тыльная 13 стороны подбойки 1 технологически легко упрочняются из групп плоских пластин в виде прямоугольников, треугольников, квадратов, кругов и их сочетаний. Их не обязательно размещать вплотную. Элементы могут быть распределены по поверхностям в зависимости от требований к прочности инструмента. Наличие с внешней стороны на толщину ТСН фаски по контуру необходимо для качественного выполнения пайки. Подбойка работает следующим образом. После того как подбивочный орган опустится вниз, рабочая часть 6 ТСП4 упрется в балластный слой. В результате дальнейшего погружения осуществляется уплотнение и обжатие несколькими подбойками балластного материала, уплотнение сопровождается колебаниями, вызванными вибратором, что позволяет повысить эффективность процесса подбивки и создать высокую степень уплотнения балласта. Подбойка, в это время, находится в условиях интенсивного износа. Предложенные отличительные особенности подбойки позволяют повысить ее износостойкость, ресурс и ремонтопригодность. Промышленная применимость Предложенное решение выполнимо обычными средствами, хорошо освоенными промышленностью. Оно практически уже осуществлено и испытано на эксплуатирующихся шпалоподбивочных машинах при ремонте железнодорожных путей. Испытания показали возможность заметного повышения срока службы подбойки. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ получения износостойкой подбойки шпалоподбивочной машины, включающий непосредственно подбойку с лопаткой на конце, износостойкое упрочнение лопатки жесткофиксированными с помощью пайки твердосплавными пластинами (ТСП) по всем ее зонам - нижней кромке, боковым поверхностям, лобовой и тыльной сторонам, отличающийся тем, что пластины нижней кромки имеют в сечении форму двух разновеликих конусов со скругленными вершинами, связанных общим основанием с образованием заплечиков по ширине нижней кромки, один из которых является рабочей частью, заплечиками упирается в торец нижней кромки и имеет угол при вершине, равный или больше 90°, а другой служит соединительным элементом с нижней частью лопатки, имеющей ответный паз, при этом заплечики по ширине и длине совпадают с торцом лопатки, а высота нерабочего конуса превышает высоту рабочей части в 1,5-2,0 раза, а все плоские твердосплавные пластины (ТСП), припаевымые на лобовой и тыльной сторонах подбойки, снабжены с внешней стороны на толщину пластины по контуру фаской, выбираются из групп прямоугольников, квадратов, треугольников, кругов и их сочетаний и распределяются по поверхностям в количестве и на расстояниях друг от друга в соответствии с требованиями технологического процесса. -2- 010817 Фиг. 1 Фиг. 2 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6 -3-