ОСОБЕННОСТИ ТЕХНОЛОГИИ ЛАЗЕРНОЙ СВАРКИ

реклама

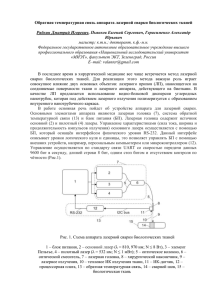

Технологии машиностроения УДК 621.9.047 ОСОБЕННОСТИ ТЕХНОЛОГИИ ЛАЗЕРНОЙ СВАРКИ РАЗНОРОДНЫХ МАТЕРИАЛОВ С.В. Усов, Д.С. Свириденко, С.В. Сафонов, В.Г. Грицюк В статье рассмотрена технология неразъемного соединения разнородных материалов путем использования лазерного луча. Решена актуальная проблема обеспечения герметичности узлов ракетно-космической техники. Обоснован рабочий диапазон режимов, используемых для лазерной сварки рассматриваемых материалов Ключевые слова: лазерная обработка, технология, установка, достоинства метода В некоторых случаях для обеспечения герметичности деталей из алюминиевых сплавов, которые применяются, например, в ракетнокосмической технике, необходимо сварить неоднородные материалы: алюминий - сталь; алюминий - титан и др. Соединение таких материалов обеспечивается точечной лазерной сваркой [1]. Благодаря высокой концентрации энергии лазерного излучения в процессе сварки деталей обеспечивается малый объем расплавленного металла, незначительные размеры околошовной зоны термического влияния, высокой скорости нагрева и охлаждения металла. Для реализации методов лазерной сварки может быть использован технологический лазерный комплекс модели КЛТ01 (рис.1), на котором изготавливаются детали из указанных материалов. Комплекс КЛТ-01 состоит из следующих основных конструктивных элементов: станина рамной конструкции; стол крестовый (оси х, у), расположенный на станине; стойка вертикальная; ось z смонтирована на стойке; головка лазерная со следящим датчиком, смонтированные на оси z; система ЧПУ на базе промышленных компьютеров IBM PC для управления процессом лазерной сварки; лазер МЛТ-500, включающий излучатель, систему сведения луча, источник питания, систему управления лазером. Образование однородного раствора на границе стыка в поверхности стальной детали вызывает интенсивный эпитаксиальный рост дендритов в условиях кристаллизации. А исходя из того условия, Усов Сергей Вадимович – МГОУ им. В.С. Черномырдина, д-р техн. наук, профессор, тел. 89262103986 Свириденко Данила Сергеевич – МГОУ им. В.С. Черномырдина, канд. техн. наук, доцент, тел. 89262103986 Сафонов Сергей Владимирович - ВГТУ, канд. техн. наук, профессор, тел. (473) 246-29-90 Грицюк Василий Григорьевич – ВГТУ, канд. техн. наук, доцент, тел. (473) 234-81-45 84 что лазерный луч обеспечивает высокие скорости нагрева и охлаждения, то при этом формируется интенсивное прочное дендритное образование, создающее прочное соединение даже таких разнородных материалов как сталь и алюминий. Формирование сварного соединения в условиях сплавления разнородных материалов формирует надежное соединение, образованное посредством диффузии и механического перемешивания, образуя пластичный, прочный шов, лишенный дефектов структуры и хрупких фаз. Рис. 1. Комплекс лазерный технологический мод. КЛТ-01 Специфика разработанного технологического процесса лазерной сварки отличается тем, что сформированные дендритные волокна при выработанном оптимальном расщеплении плотности мощности луча лазера способны обеспечить повышенную прочность по сравнению с ранее созданными приемами и способами. Процесс проплавления (разогрев) осуществляется кумулятивным, направленным теплоотводом от центра лазерного луча на стальную деталь на определенном расстоянии от алюминиевой характеризуется кратковременным существованием ванны расплава при сравнительно высоких Величина измерения 1 . Энергия импульса 2. Длительность импульса 3. Частота следования импульсов 4. Напряжение накачки 5. Число импульсов Единица измерения Наименование параметров Обозначение параметра R - расстояние, на которое смещается луч в условиях проведения лазерной сварки при следующих режимах (табл. 1). Таблица 1 W Дж 6. ..12 τи мс 5 f Гц 10 U - В 700...720 7...12 Использование предложенного технологического процесса лазерной сварки позволяет устранить возможность соударения рамок и ротора, входящих в изделие, при больших знакопеременных перегрузках, чем исключается сбой начальной ориентации гироскопических осей прибора, т.е. повышается его надежность и точность. Собранное изделие «Аретир» устанавливается в приспособление 4 (рис. 2), которое обеспечивает надежное закрепление сборки губкой 5 при воздействии стопорного винта 6 с обеспечением поверхности сварки перпендикулярно оптической оси лазерного луча. Перемещение оптической головки осуществляется от двигателя 8 через винтовую передачу 9. Оператор, управляя столом с пульта управления, добивается совмещения места сварки с оптической осью лазерного излучения сварки и располагает его на расстоянии 11=0,25..0,5 мм при диаметре лазерного луча 0,5...1,5 мм, после чего выполняет импульсную точечную сварку на следующих режимах (табл. 2). 1 . Энергия импульса 2. Длительность импульса 3. Частота следования импульсов 4. Напряжение накачки 5. Число импульсов Величина измерения Наименование параметров Единица измерения Таблица 2 Обозначение параметра скоростях охлаждения и кристаллизации металла. В условиях малого времени нагрева и охлаждения при сварке разнородных материалов зона сварки состоит, как правило, из макроучастков различных металлов, границы между которыми различны. Такая картина свидетельствует о механическом перемешивании жидкого металла. Размытие границ сплавления этих участков указывает на взаимную диффузию разнородных материалов. Направление лазерного луча на стальную деталь на определенном расстоянии от алюминиевой детали вытекает из особенности сварки алюминиевых деталей, которые обладают способностью отражать лазерный луч. Расстояние, выбираемое из вышеуказанного состояния и режимы сварки, обеспечивает необходимую ванну расплава. На протяжении линии сплавления зафиксирован эпитаксиальный рост дендритов при кристаллизации, дефекты и хрупкие фазы не обнаружены, что свидетельствует о надежном фиксировании сварной точки в выполненном соединении. Схема сварки неоднородных материалов на примере изделия типа «Аретир» приведена на рис.2. Изделие состоит из корпуса 1 рычага с профильным выступом (на схеме не показан), оси 2 и пружины 3. После свинчивания винтовой гайки рычаг под действием пружины откидывается, освобождая карданов подвес и ротор, при этом стопор под действием пружины смещается и входит в освобождение между профильным кулачком и поверхностью рычага арретира, ограничивая перемещение рычага арретира в направлении к ротору карданного подвеса. Рычаг изделия совершает движение относительно оси, которая в штатной конструкции блока стопорится относительно проушины опоры при помощи кернения в 3-х точках с двух сторон. Использование кернения не обеспечивает надежного крепления оси в опоре. Кроме прямых перегрузок на ось действуют и значительные обратные перегрузки, т.е. стартовые перегрузки становятся знакопеременными. Это явление связано с упругостью элементов конструкции, которые после действия прямой перегрузки работают как пружины. При больших значениях знакопеременных нагрузок на откинутый рычаг изделия и, соответственно, на ось действует значительный момент, для уравновешивания которого необходимы мощная пружина кручения, удерживающая рычаг изделия в откинутом положении и более надежное крепление оси. Точность и надежность прибора достигается путем увеличения его устойчивости к большим знакопеременным нагрузкам за счет крепления оси при помощи лазерной сварки, которую осуществляют кумулятивным, направленным теплоотводом от центра луча на стальную деталь на расстоянии от алюминиевой детали, устанавливаемого из соотношения: 0,05 < d/R < 1,0 где d - диаметр лазерного луча; W Дж 6. ..12 τи мс 5 f Гц 10 U - В 700...720 7...12 85 В результате воздействия луча образуется ванна расплава за счет переправления стали 20X13, из которой выполнена ось и алюминиевого сплава ОАЛ-20, из которого изготовлен корпус. После проведения сварки образуется прочное сварное соединение, сформированное за счет диффузных превращений, осуществляемых в результате движения потока частиц в направлении алюминиевого корпусаизделия, что в значительной степени определятся смещением луча в сторону поверхности стальной оси, выполненной из стали 20X13. Такая схема лазерной сварки обеспечивает эффективное соединение, исключая образование интерметаллических соединений, формируемых в результате традиционных схем оформления шва. Эти явления стали возможными благодаря интенсивным диффузионным явлениям со стороны плазменного канала, направляемого лазерным излучением. Проведенные механические натурные испытания предложенного способа лазерной сварки показали, что величина разрушаемой нагрузки при кернении составляет 10 кгс, а при лазерной импульсной точечной сварке, выполненной согласно приведенной технологии, составляет от 40 до50 г. Литература 1. Усов С.В., Коротков И.А., Свириденко Д.С. и др. Лазерные технологические методы в машиностроении. М.о., г. Подольск: Сатурн-С, 2007,142 c. 2. Усов С.В. и др. Методы комбинированной упрочняющей обработки в производстве деталей машин. М.о., г. Подольск: Сатурн-С, 313c. 3. Усов С.В., Вячеславова О.Ф., Свириденко Д.С. и др. Нетрадиционные методы обработки деталей машин, созданные на основе информационных технологий. М.о., г. Подольск: Славянская школа, 2010 г., 150c. 4. Карпов А.Е., Гейниц А.В., Усов С.В. Мультипликативные методы в науке, медицине и технике. г. Тверь: Триада, 2011 г., 424 c. Рис. 2. Схема сварки неоднородных материалов Московский государственный открытый университет им. В.С. Черномырдина Воронежский государственный технический университет FEATURES OF TECHNOLOGY OF LASER WELDING OF DIVERSE MATERIALS S.V. Usov, D.S. Sviridenko, S.V. Safonov, V.G. Gritsyuk In clause the technology of one-piece connection of diverse materials by use of a laser beam is considered. The actual problem of maintenance of tightness of units of space-rocket technics is solved. The working range of the modes used for laser welding of considered materials is proved Key words: laser processing, technology, installation, advantages of a method 86