Технология производства винилхлорида и поливинилхлорида

реклама

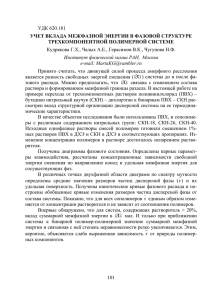

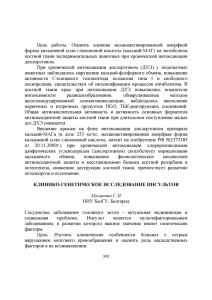

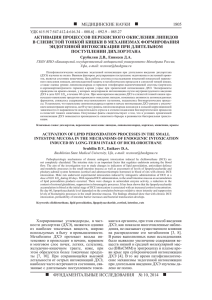

Технология производства винилхлорида и поливинилхлорида Компания группы «ThyssenKrupp Technologies» -2- Содержание Страница 1. Профиль деятельности компании 3 2. Технология производства ВХМ компании «Vinnolit» 5 2.1 2.2 2.3 2.3.1 2.3.2 2.4 2.5 2.6 2.7 2.7.1 2.7.2 2.7.3 2.8 Общее описание технологического процесса Прямое хлорирование Оксихлорирование Оксихлорирование с использованием кислорода Оксихлорирование с использованием воздуха Дистилляция ДХЭ Пиролиз ДХЭ Дистилляция ВХM Меры по утилизации побочных продуктов и защите окружающей среды Рекуперация HCl и утилизация отходящего тепла Очистка сточных вод Система сбора жидких и газообразных отходов Суммарная производительность референц-установок 7 8 10 10 12 13 14 15 16 16 17 17 18 3. Технология компании «Vinnolit» по производству ПВХ-С 19 3.1 3.2 3.3. 20 22 25 3.4 3.5 Описание технологии производства ПВХ-С Преимущества технологии производства ПВХ-С Новый высокопроизводительный реактор-полимеризатор компании «Vinnolit» для производства ПВХ-С Многоступенчатая циклонная сушилка MST компании «Vinnolit» Продукты из ПВХ-С и их области применения 28 30 4. Референции 32 5. Комплексный подход компании «Uhde» 34 04/2006 На обложке: Поливинилхлорид (ПВХ) является одним из самых универсальных термопластиков с более широким спектром применения, чем все другие пластмассы. Не удивительно, что его везде используют и положительно относятся к нему. Ведь ПВХ универсальный, устойчивый, гигиеничный, безопасный и выгодный по цене материал, который имеет существенные преимущества над другими материалами. -3- 1. Профиль деятельности компании Головной офис компании «Uhde» в Дортмунде, Германия На сегодняшний день немецкая компания «Uhde», штат которой насчитывает около 4 300 высококвалифицированных специалистов, располагающая международной сетью филиалов и дочерних компаний, успешно завершила более 2 000 проектов по всему миру. Компания «Uhde» получила признание на международном уровне благодаря успешному воплощению принципа Инжиниринг с идеями, предлагая своим заказчикам экономически выгодные и высокотехнологичные решения. Профессиональные «ноухау», комплексный подход, инжиниринг высочайшего качества, а также безупречная пунктуальность компании – все это позволяет отвечать постоянно возрастающим экологическим и экономическим требованиям, предъявляемым к процессам и прикладным технологиям в химической и нефтехимической промышленности. Компании «Uhde» и «VinTec» – Ваши партнеры в области винилхлорида и поливинилхлорида Наш лицензиар по технологиям получения дихлорэтана (ДХЭ), мономера винилхлорида (ВХМ) и поливинилхлорида (ПВХ) – компания «Vinnolit Technologie GmbH & Co. KG» (Vin Tec). Материнская компания «VinTec», фирма «Vinnolit» является крупнейшим в Европе производителем ДХЭ, ВХМ и ПВХ, который ежегодно выпускает 650000 т ПВХ и 630000 т ВХМ, а имеет еще производства необходимого для этого сырья, т. е. хлора. Компания постоянно усовершенствует и отрабатывает собственные технологии. «Vinnolit Kunststoff GmbH» был образован в 1993 году как совместное предприятие с равным участием «Hoechst AG» и «Waсker Chemie GmbH». Новая компания применяет опыт обоих компаний-учредителей, которые вот почти уже 60 лет работают в области производства винилхлорида. В 2000 году компания «Advent International» приобрела компанию «Vinnolit». Она является одной из крупнейших и наиболее опытных частных инвестиционных фирм мира. -4С 1964 года лицензиар выдал лицензии на производство более 8,8 млн. т ДХЭ, ок. 5 млн. т ВХМ и 1,8 млн. т ПВХ-С. Лицензиар и «Uhde» успешно сотрудничают уже более 40 лет, причем «Uhde» является эксклюзивным партнером компании «Vinnolit», предоставляющим услуги по базовому инжинирингу для технологий производства ДХЭ, ВХМ и ПВХ. -5- 2. Технология производства ВХМ компании «Vinnolit» Винилхлорид (ВХМ) получается из этилена и хлора и используется в качестве сырья для производства широко распространенного стандартного пластика ПВХ. Рынок ПВХ (и следовательно ВХМ) продолжает расти вопреки прогнозам 80-х годов о вытеснении ПВХ другими видами пластмасс. Это обьясняется не только свойствами ПВХ и его многочисленными возможностями применения, но и технологическим прогрессом, связанным с ограничением выбросов и образующихся при производстве побочных продуктов. Темпы роста производства ПВХ составляют 4 – 5 % в год. В 2001 году в мире было выпущено ок. 38 млн. тонн ПВХ. В следующие годы ожидается прирост в размере 4 % в год. Инжиниринговая компания «Uhde» включила технологию производства ВХМ в свой портфель технологий 40 лет тому назад, и на сегодняшний день она спроектировала и построила установки общей расчетной производительностью ок. 5 млн. т. Лицензиаром технологии производства ВХМ выступает компания «VinTec» (технология бывшего концерна «Хёхст»). Высокий сегодняшний уровень технологии был достигнут за счет тесного сотрудничества компаний «Vinnolit» и «Uhde» по усовершенствованию технологии. Технология успешно применяется на установках компании «Vinnolit» в Гендорфе (Бавария) и в Кнапзаке (под Кёльном), которые ежегодно выпускают 630000 т ВХМ, а также на установках в других странах мира. Основные особенности современной технологии компании «Vinnolit» для производства ВХМ заключаются в следующем: Высокая надежность работы: • • • надежное управление реакцией материалы и оборудование, проверенные временем система управления процессом на современном уровне техники Высокая эффективность работы: • • • • • • • высокий выход продукции оптимизированные условия протекания реакции и оптимизированное управление реакцией низкое энергопотребление за счет рекуперации тепла реакции и отходящего газа рекуперация побочных хлоросодержащих продуктов и рециркуляция HCl газа длительный срок бесперебойной работы малое количество обслуживающего персонала низкие затраты на техобслуживание -6Высочайший уровень экологической чистоты: • содержание ВХМ в воздухе рабочей зоны составляет ≤ 1 ppm ВХМ (средний годовой показатель) • • • минимальные выбросы ВХМ малое количество сточных вод с содержанием ДХЭ/ВХМ ≤ 1 ppm использование внутри установки низкокипящих и высококипящих в сочетании с рециркуляцией HCl-содержащего газа и получением пара • специальные производства • термическое обезвреживание отходящего газа устройства для предотвращения выбросов при Ожидаемые расходные коэффициенты сырья и энергосредств на тонну ВХМ Этилен (100 %) 460 кг Хлор (100 %) 585 кг Кислород (100 %) 139 кг Пар 125 кг Электропотребление 120 кВт/ч Охлаждающая вода 150 м3 Горючий газ 2720000 кДж На фирме «QVC» в Катаре остановке -7- 2.1 Общее описание технологического процесса Процесс получения мономера винилхлорида (ВХМ) из этилена протекает на трех стадиях. В первой стадии дихлорэтан (ДХЭ; 1,2 дихлорэтан) получается за счет прямого хлорирования, на второй стадии за счет оксихлорирования. Обе реакции – экзотермические. ДХЭ, полученный при прямом хлорировании без дополнительной очистки подается непосредственно в пиролизную печь. ДХЭ, полученный в процессе оксихлорирования до подачи в пиролизную печь проходит через стадию очистки (дистилляцию ДХЭ). На третьей стадии ДХЭ крекируется в пиролизной печи. Образовавший при этом ВХМ, а также HCl и непрореагировавший ДХЭ отделяются на стадии дистилляции ВХ. ВХ временно хранится в резервуаре, в то время как HCl возвращается на стадию оксихлорирования, а непрореагировавший ДХЭ в пиролизную печь. Образовавшаяся при этом технологическая вода очищается. Отходящие газы, содержащие загрязняющие вещества, и жидкие отходы подаются на стадию утилизации HCl и разделяются на HCl, СО2 и воду. За счет повторного использования рекуперированного HCl в окихлорировании достигается полное превращение подаваемого хлора. процессе На схеме показаны отдельные стадии процесса, которые подробно описываются на следующих страницах. Блок-схема установки по производству ВХМ Схема синтеза ВХМ: 2 С2H4 + Cl2 + ½ O2 → 2 С2H3Cl + H2O Хлор Cl2 Прямое хлорирование ВХМ С2Н4Cl2 → C2H3Cl + HCl - 71 кДж/моль С2Н4 + Cl2 → C2H4Cl2 + 218 кДж/моль Кислород О2 Винилхлорид 2-ая стадия: ∆Н 1-ая стадия: Кат. Этилен C2H4 Дистилляция ВХМ Пиролиз ДХЭ ДХЭ Дистилляция ДХЭ Оксихлорирование Жидк. + газообразн. побочн. продукты Хлорирование обратн. ДХЭ HCl 3-ья стадия: кат. С2H4 + 2 HCl + ½ O2 → С2H4Cl2 + H2O + 238 кДж/моль Рекуперация побочн. продуктов -8- 2.2 Прямое хлорирование Прямое хлорирование и дистилляция ДХЭ В процеесе прямого хлорирования ДХЭ получается в ходе сильно экзотермической реакции этилена с хлором. Технология прямого хлорирования компании «Vinnolit» использует либо традиционный реактор, либо реактор кипящего типа при температурах от 80 до 120 °C и давлениях от 1 до 2,5 бар абс. Фактическая температура зависит от концепции установки. При применении технологии реактора кипящего типа, основное новшество – инновационный реактор кипящего типа с конвекционным потоком естественной циркуляции в наружном контуре реактора. Реакция протекает в стояке У-образного контура. В отличии от других технологий, газообразный этилен уже полностью растворяется в нижней части стояка. Газообразный хлор полностью растворяется в относительно малом циркулирующем боковом потоке, выведенного в спускной части рециркуялционного контура, и охлаждается для повышения растворимости хлора. Хлор добавляется к этому боковому потоку через впрыскивающее сопло. В зоне реакции стояка оба раствора перемешиваются и уже растворенные хлор и этилен реагируют при образовании ДХЭ в ходе быстропротекающей жидкофазной реакции, что существенно уменьшает образование побочных продуктов. В связи с низким статическим давлением в верней части стояка, ДХЭ начинает кипятить. Полученный продукт и немного избыточного ДХЭ выводятся из емкости испарения и направляются в емкость продукта и в стриппер-испаритель для достижения качества товарного ДХЭ, если необходимо. Избыточный ДХЭ направляется обратно в основной контур реактора. Таким образом, технология компании «Vinnolit» сочетает эффективное использование энергии высокотемпературного хлорирования (HTC) с чистотой ДХЭ, типичной для низкотемпературного хлорирования (LTC). Катализатор подается в контур реактора до пуска, и при нормальной работе больше не добавляется. Полученный дихлорэтан прямо подается в пиролизную печь. В отличие от традиционных способов прямого хлорирования в процессе компании «Vinnolit» в качестве катализатора используется не FeCl3, а комплексное неорганическое соединение. Катализатор подавляет образование побочных продуктов и обеспечивает более высокую селективность по ДХЭ. -9Технология отличается особой экологической чистотой, потому что • • • • образуются меньше высококипящих фракций образуется незначительное число низкокипящих компонентов (всего лишь некоторые ppm) отсутствует потребность в промывной воде нет выноса катализатора с продуктом. Благодаря своей комплексной структуре катализатор не вызывает коррозию, поэтому можно использовать технологическое оборудование из углеродистой стали. Существующие установки могут быть легко переоборудованы. Преимущества технологии – следующие: • • • • почти нет расхода катализатора высокий выход по ДХЭ высокая чистота сырого ДХЭ: 99,9 % использование реакционного тепла, например, для нагрева дистилляционных колонн, в результате чего расход пара на тонну ДХЭ уменьшается на 0,6 т. Прямое хлорирование с использованием реактора кипящего типа Хладагент Реактор кипящего типа Отходящий газ на сжигание Охлаждаюдая вода Утилизация тепла Контур реактора Этилен Емкость продукта Хлор Стриппер-испаритель Товарный ДХЭ Утилизация NH2 тепла Утилизация тепла ДХЭ для подачи в пиролизную печь - 10 - 2.3 Оксихлорирование На стадии оксихлорирования ДХЭ образуется в ходе сильно экзотермической каталитической реакции этилена с HCl и кислородом, но можно использовать и воздух. Реакция протекает в реакторе кипящего слоя, и реакционное тепло используется для получения пара. В последующей закалочной колонне часть газообразной реакционной воды, которая покидает реактор вместе с ДХЭ, удаляется конденсацией. Реакционная вода затем подается на очистку для удаления остаточных хлорированных углеводородов. При дальшейшем охлаждении реакционных газов охлаждающей водой и хладагентом сырой ДХЭ удаляется за счет конденсации и подается на стадию дистилляции, где ДХЭ очищается до чистоты, необходимой для подачи в пиролизную печь. 2.3.2 Оксихлорирование с использованием кислорода В предпочитаемом нами способе оксихлорирования в качестве окислителя используется кислород. Установки оксихлорирования компании «Vinnolit» могут использовать кислород, полученный либо в агрегатах разделения воздуха либо в установках короткоцикловой адсобрции (кислород КЦА). В реакторе катализатор псевдоожижается с помощью циркуляционного газа. Кислород подается в количестве, обеспечивающем концентрацию циркуляционного газа ниже предела воспламенения (режим с низкой концентрацией кислорода). Малый поток отходящего газа с инертными компонентами и окисью углерода, который образуется при этом, подается на стадию рециркуляции HCl без дополнительной очистки. В реакторе кипящего слоя реакционная смесь из C2H4, HCl и O2 каталитически превращается в ДХЭ в ходе сильно экзотермической реакции, протекающей при Т > 200 °C. Тепло отводится через внутренние охлаждающие змеевики и утилизируется для получения пара. Независимо от нагрузки полученный пар имеет постоянный уровень давления. Хладагент HCl (может поступать из уст-вок TDI/MDI Реактор гидрирования Пар Охлажд. вода Отходящий газ на сжигание Фильтрация катализатора Питат. вода котла Водород HCl Кислород Этилен Реактор оксихлорирования Комперссор циркуляц. газа Закалочная колонна Сырой ДХЭ Сточные воды на ОС - 11 Отличное распределение по кипящему слою позволяет сохранять постоянную температуру, обеспечивает образование незначительного количества побочных продуктов и оптимальное управление процессом. Реакционные газы проходят через фильтр, в котором мелкие частицы катализатора отделяются от газа. Для удаления реакционной воды горячие реакционные газы закаливаются, и ДХЭ конденсируется захоложенной водой в многоступенчатом конденсаторе. Сырой ДХЭ очищается до чистоты, необходимой для подачи в пиролизную печь. Полученная реакционная вода направляется на очистные сооружения (ОС), где удаляются малые количества хлорированных углеводородов, содержащиеся в ней. Современная технология оксихлорирования компании «Vinnolit» имеет следующие отличительные черты: • хорошее распределение тепла в реакторе кипящего слоя без образования мест перегрева • • • • • • простое оборудование • • • • • реактор и охлаждающие змеевики из углеродистой стали чистота сырого ДХЭ - 99,6 % чистота ДХЭ на выходе дистилляции низкокипящих фракции - 99,8 % высокая степень конверсии C2H4 в ДХЭ: 99,0 % при применении кислорода количество отходящего газа составляет 1 % от объема газа с использованием воздуха низкий расход катализатора мелкие частицы катализатора удаляются либо очисткой сточных вод либо фильтрацией катализатора высокая гибкость работы установки возможность получения пара 10 бар для дистилляции высокий стандарт безопасности в связи с тем, что содержание кислорода составляет менее 1 %. Реактор оксихлорирования - 12 2.3.2 Оксихлорирование с использованием воздуха При отсутствии чистого кислорода, на установках оксихлорирования компании «Vinnolit» можно применять и воздух. Однако использование кислорода снижает объем отходящего газа почти на 99 %. Преимущества применения агрегатов очистки отходящих газов меньшего размера, экономия на сжатие воздуха, сырье и термическое обезвреживание могут оправдать затраты на чистый кислород или кислород КЦА. Во всем мире почти все установки оксихлорирования, построенные после 1990 года, работают на базе кислорода и многие из воздушных установок были уже переоборудованы. Монтаж реактора оксихлорирования на фирме «EPC» в Египте - 13 - 2.4 Дистилляция ДХЭ В целях получения ДХЭ необходимой чистоты для подачи в пиролизную печь, ДХЭ из стадии окихлорирования и непрореагировавший ДХЭ из пиролизной печи (обратный ДХЭ) подвергаются дистилляции для удаления воды, низкокипящих и высококипящих компонентов. Сырой влажный ДХЭ из стадии оксихлорирования подается в колонну низкокипящих для удаления воды и низкокипящих. Водная фаза верхнего продукта, содержащая малое количество хлорированных углеводородов и хлористый натрий направляется на ОС. Органическая фаза и отходящий газ направляются на сжигание. Сухой кубовый продукт из колонны низкокипящих вместе с непрореагировавшим ДХЭ из пиролиза отделяются от высококипящих в колонне высококипящих и в вакуумной колонне. Эти высококипящие компоненты из куба вакуумной колонны подаются на сжигание. Отходящий газ на сжигание Обратный ДХЭ из дистилляция ВХМ Охлаждающая вода Колонна низкокипящих Сырой ДХЭ из оксихлорирования Охлажд. вода Хладагент Колонна высококипящих Хладагент Охлажд. вода Хладагент Вакуумная колонна Из пиролиза Пар Конденсат ДХЭ из прямого хлорирования ДХЭ на прямое хлорирование Высококипящие компоненты на сжигание Пиролизный ДХЭ Низкокипящие компоненты на рекуперацию HCl Сточные воды на ОС - 14 - 2.5 Пиролиз ДХЭ Испаритель ДХЭ и печь пиролиза ДХЭ 1,2 дихлорэтан крекируется в пиролизной печи, работающей на разных видах топлива (природном газе, мазуте и т. д). ВХМ и HCl образуются при температурах ≥ 480 °C в ходе обратимой эндотермической реакции. Кроме ВХМ и HCl образуются побочные продукты разной химической структуры, как и кокс. Образование кокса в пиролизной печи значительно уменьшилось при внедрении нового внешнего предварительного испарителя ДХЭ собственной разработки. Интервалы декоксования – очень длительные (до 1 года или больше). Пиролизный ДХЭ Питательн. вода котла Конденсат Пар Охлаждающая вода HCl Пар Пар Питательн. вода котла На дистилляцию ВХМ Продукт пиролиза на дистилляцию ВХМ Топливо Топливо Пиролизная печь Испаритель ДХЭ Закалочная колонна Обратный ДХЭ на дистилляцию ДХЭ Современная технология компании «Vinnolit» по пиролизу ДХЭ отличается следующими преимуществами: • высокая надежность работы в связи с низкой закоксованностью, • высокая степень пиролиза до 60 %, • • большая экономия первичной и вторичной энергии за счет - внешнего предварительного испарения ДХЭ теплом пиролизного газа - получения пара за счет тепла дымого и пиролизного газа низкие издержки на техобслуживание - 15 - 2.6 Дистилляция ВХМ Продукт из пиролизной печи состоит из ВХМ, HCl, непрореагировавшего ДХЭ и побочных продуктов разной химической структуры. HCl рекуперируется в колонне HCl и направляется на стадию оксихлорирования. Винилхлорид образуется в верхней части колонны ВХМ. В стриппере HCl из ВХМ удаляются следы HCl. Верхний продукт из стриппера HCl возвращается в колонну HCl, проходя через стадию обезвоживания, где удаляется влага процесса дистилляции, и предотвращается ее накопление. Непреобразовавшийся ДХЭ из куба колонны ВХМ направляется обратно на дистилляцию ДХЭ, проходя через стадию хлорирования, где низкокипяющие компоненты превращаются в высококипящие. Таким образом, отпадает сложное отделение обратного ДХЭ от других низкокипящих компонентов. Стадия дистилляции ДХЭ компании «Vinnolit» обходится без колонны низкокипящих для обратного ДХЭ и всех связанных с этим проблем. Преимущества колонны ВХМ: • • • содержание HCl в ВХМ составляет менее 1 ppm без использования каустика длительный срок бесперебойной работы стадии дистилляции ВХМ газообразный верхний продукт стриппера HCl может быть прямо направлен в колонну HCl, т. е. нет необходимости использовать систему конденсации Преимущества хлорирования обратного ДХЭ: • • • • • не требуется отделение низкокипящих низкие инвестиции в связи с отсутствием колонны низкокипящих простое обслуживание нет потребления пара низкие издержки на техобслуживание Удаление Н2О HCl на оксихлорирование Охлаждающая вода Из закалочной колонны пиролиза Колонна НСl Колонна ВХМ Стриппер НСl Продукт пиролиза Пар Пар Конденсат Конденсат Пар Конденсат Охлажд. вода Оксихлорирование ДХЭ Сl2 Охлаждающая вода ВХМ-продукт Обратный ДХЭ на дистилляцию ДХЭ - 16 - 2.7 Меры по утилизации побочных продуктов и защите окружающей среды 2.7.1 Рекуперация HCl и утилизация тепла отходящего газа При производстве ВХМ в качестве желаемого промежуточного продукта получается не только 1,2 дихлорэтан, но и ряд других побочных продуктов, состоящих из смеси высококипящих и низкокипящих компонентов в жидкой или газообразной форме. В новой модифицированной технологии компании «Vinnolit» эти побочные продукты в ходе окисления полностью превращаются в СО2, воду и HCl. Стадия окисления работает с избытком воздуха при температуре около 1150 °C. Тепло горячих дымовых газов используется для получения пара среднего давления и извлеченный газообразный HCl направляется обратно на стадию окисхлорирования в качестве ценного сырья. В качестве альтернативы можно получить водный хлористый водород с концентрацией от 25 до 30 %. Очищенный отходящий газ соответствует действующим в Германии с 3-го мая 2000 г. нормативным требованиям, а также нормам по концентрациям диоксинов и фуранов (< 0,1 нг ТЭ/м3) Рециркуляция хлористого водорода имеет следующие преимущества: • • • • • извлечение HCl из побочных продуктов, оптимальное использование подаваемого хлора для получения ВХМ, использование запаса энергии побочных продуктов для получения пара среднего давления, использование хорошо зарекомендовавших себя технологии и материалов, экологическая чистота процесса. Стадия рекуперации HCl - 17 - 2.7.2 Очистка сточных вод Технологические стоки из производства ВХМ и разбрызгиваемая вода направляются в ОС. Хлорированные углеводороды удаляются с помощью дистилляции, а хлористый водород нейтрализуется каустиком. Содержание меди менее 1 ppm обеспечивается либо за счет фильтрации сухим катализатором на стадии оксихлорирования либо очисткой в ОС за счет флокуляции, осаждения отстаиванием и фильтрации. Очищенные сточные воды, соответствующие нормам чистоты, затем направляются в БОС. Полученный шлам идет на захоронение. 2.7.3 Системы сбора жидких и газообразных отходов В целях защиты окружающей среды жидкий ДХЭ и ВХМ из сливных патрубков, от очистки фильтров, рибойлеров и т. д. собирается в замкнутых системах и возвращается в технологическую цепь. Источники постоянных потоков отходящих газов присоединяются к коллекторам отходящего газа, откуда газ подается на стадию рекуперации HCl. Вид на одну из крупнейших и самых современных установок по производству ВХМ на фирме «Vintron GmbH» в Кнапзаке под Кёльном. Производительсность: 170000 т/год ДХЭ 330000 т/год ВХМ - 18 - 2.8 Cуммарная производительность референц-установок Компания «Uhde» является одним из лидеров в области создания производств ДХЭ и ВХМ, которая построила установки общей производительностью более 8 млн. тонн в год по ДХЭ и 5 млн. т/год по ВХМ (см.: диаграмму внизу). Суммарная производительность установок по производству ДХЭ и ВХМ, построенных компанией «Uhde» 7 6 млн. т/год 5 ДХЭ 4 3 ДХЭ ВХМ 2 1 1970 1980 1990 Год ввода в эксплуатацию 2000 ВХМ - 19 - 3. Технология компании «Vinnolit» по производству ПВХ-С Суспензионный способ получения поливинилхлорида является самым важным процессом для получения ряда марок ПВХ общего назначения и марок для специальных применений. Данная технология была разработана и запатентована в 1935 году фирмой «Wacker Chemie GmbH», одной из бывших материнских компаний фирмы «Vinnolit». С тех пор постоянно усовершенствовались рецептуры, качество продукта и технология. И теперь, опираясь на свой богатый опыт, компания «VinТес» в состоянии предлагать во всем мире современную и очень экономичную технологию для получения ПВХ-С. Группа специалистов фирмы «VinТес» готова выполнить проект установки с учетом индивидуальных требований лицензиата. Технология «Vinnolit» отличается • • • • • • • • • тем, что все стадии установки – агрегаты собственной разработки компании • высоким качеством продукта (со сертификатом по ДИН ИСО 9001). использованием технологии чистого и закрытого реактора-полимеризатора высокой производительностью ≥ 600 т/м3 в год низким потреблением сырья низким энергопотреблением низкими капитальными затратами низкими издержками на техобслуживание высоким уровнем безопасности тем, что она занимает ведущую позицию по экологической чистоте (сертификация по ДИН ИСО 14001) 3Д-макет одного из крупнейших комплексов мира по производству ПВХ на фирме «ARVAND Petrochemical Co.» в Бандар Имаме в Иране. Производительности комплекса: 570000 т/год хлора 329000 т/год товарного ДХЭ 343000 т/год ВХМ 340000 т/год ПВХ - 20 - 3.1 Описание технологии производства ПВХ-С Винилхлорид и горячая вода подаются в высокопроизводительный реакторполимерзиатор компании «Vinnolit» с помощью специальной программы дозировки. По окончании реакции полимеризации содержиное реактора-полимеризатора выгружается в приемник и оттуда в систему глубокой дегазации. Непрореагировавший мономер отпаривается, конденсируется и подается обратно на полимеризацию. После дегазации и рекуперации латентного тепла вода отделяется центрифугой и влажный ПВХ, покидающий центрифугу, направляется на стадию сушки. Влажный ПВХ высушивается с помощью нагретого воздуха в циклонной сушилке MST. После сушки ПВХ-порошок пневматически подается на стадию хранения в силосах и расфасовки в мешки. Рекуперированный ВХМ Охлаждающая вода Система циклонной сушилки ВХМ Отходящий воздух Активатор Демин. вода Центрифуга Диспергатор Охлажд. вода Пар Охлаждающая вода Пар Суспензия ПВХ-порошок в силос Воздух Высокопроизводительный Приемник Емкость реактор-полимеризатор предварительной дегазации Полимеризация Колонна дегазации Дегазация Сточные воды на ОС Сушка - 21 Расходные коэффициенты по сырью и энергосредствам Низкое потребление мономера, химикатов и вспомогательных веществ, низкое энергопотребление за счет максимальной утилизации тепла и энергосберегающей сушки обусловливают приемлемые производственные издержки. Расход на 1000 кг ПВХ-порошка с учетом рекуперации мономера: Винилхлорид 1001 кг Обессоленная вода 2,3 м3 Химикаты 2,0 кг Пар 0,8 т Электроэнергия 170 кВт/ч Эти данные основаны на средних значениях. Расходные коэффициенты зависят от значения К, марки продукта и места расположения производства. - 22 - 3.2 Преимущества технологии производства ПВХ-С Технология чистого реактора-полимеризатора: Работа без припекания и коркообразования достигается за счет применения надежного ингибитора коркообразования, создания оптимальных рабочих условий во время полимеризации и за счет использования реактора-полимеризатора, расчитанного на удовлетворение указанных требований. Данная технология отличается тем, что: • • • • реактор–полимерзитор – высокопроизводительный; используется технология чистого и закрытого реактора-полимеризатора; остановки, например для открытия и очистки реактора, отсутствует; обеспечивается постоянный теплоотвод. Таким образом, нет необходимости часто открывать реактор для очистки. Вид во внутрь высокопроизводительного реактора-полимеризатора Система управления процессом Вся установка управляется цифровой системой управления процессом. Таким образом обеспечивается: • • • точная дозировка реактивов в реактор-полимеризатор; • • высокий уровень безопасности и надежности работы установки; высокий уровень постоянства параметров технологического процесса; отличная воспроизводительность реакции и тем самым постоянное хорошее качество продукта; обслуживание установки малочисленным штатом операторов. - 23 Система глубокой дегазации Результат наших разработок по технологии глубокой дегазации в колоннах – совершенный, непрерывно работающий агрегат, гарантирующий • очень низкое содержание остаточного мономера в ПВХ; • • мягкую дегазацию; • очень низкие выбросы ВХМ и низкий расход ВХМ для производства ПВХ-С. переход на другую марку без открытия колонны; Сушка Циклонная сушилка MST компании «Vinnolit» оптимально учитывает специфику сушки ПВХ. Она обеспечивает мягкие условия сушки, очень экономичную работу и минимальное техобслуживание. Комплекс ВХМ/ПВХ ф-мы «Finolex» в Ратнагири, Индия. На снимке показана стадия сушки ПВХ. Циклонная сушилка отличается • • • • низкими инвестициями; • • отсуствием спекания частиц на стенках, т. е. отсутствием загрязнения продукта; низким энергопотреблением; мягкой сушкой при низкой температуре; селективностью, т. е. время сушки зависит от размера частиц продукта и поэтому нет его пересушки или термической деградации; быстрым переходом на другую марку. Концепция безопасности Вся концепция безопасности, включая компьютерную систему управления процессом, позволяет достичь высокого уровня безопасности работы. Кроме того, стадия полимеризации оснащена системой блокировки, и реакция может быть остановлена в экстремальных условиях, например при одновременном изчезновении тока и прекращении подачи охлаждающего средства. - 24 Выбросы Компания «Vinnolit» привержена политике защиты окружающей среды, поэтому предлагаемая технология производства ПВХ-С устанавливает новые масштабы экологической чистоты. За счет использования технологии чистого и закрытого реактора, автоматизации всего технологического процесса и эффективной дегазации продукта выбросы ВХ-мономера очень низкие и при нормальных условиях работы они значительно ниже, чем нижеприведенные законодательные нормы: • • • менее 1 мг/м3 в отходящем воздухе сушилки менее 1 мг/м3 в сточных водах менее 1 ppm по объему (средний ПДК в рабочей зоне в течение смены). Благодаря эффективным мерам содержание ПВХ в отходящем воздухе сушилки составляет менее 10 мг/м3. - 25 - 3.3 Новый высокопроизводительный реактор-полимеризатор компании «Vinnolit» для производства ПВХ-С Требования, предъявляемые к современному высокопроизводительному реактору-полимеризатору следующие: • • Краткое нереакционное время за счет - технологии чистого и закрытого реактора-полимеризатора; - использования эффективной технологии против коркообразования; - отсутствия необходимости очистки реактора-полимеризатора под высоким давлением; - отсутствия необходимости подогрева реакционной смеси; - оптимизированной загрузки реакционной смеси, т. е. одновременной загрузки в реактор-полимеризатор горячей воды и ВХМ; - автоматической загрузки катализатора. Минимизированное время реакции за счет - быстрого теплоотвода; - использования технологии большого реактора-полимеризатора (c объемом реактора-полимеризатора до 150 м3) и - подобранных рецептур. Типичная кривая при традиционном охлаждении реактора-полимеризатора. А B А – охлаждающий канал В – стальная стенка с облицовкой С – суспензия ПВХ D – стенка полутрубной рубашки Е - охлаждающий змеевик Типичная кривая теплопередачи в высокопроизводительном реакторе-полимеризаторе компании «Vinnolit» C D E - 26 В целях минимизации времени реакции необходимо быстро отводить реакционное тепло из реактора-полимеризатора. Имеются три принципиальных пути улучшения теплоотвода: • повышение площади теплопередачи внутренними полутрубными рубашками (змеевиками); • повышение разницы температур между внутренним пространством реактораполимеризатора и рубашкой с помощью захоложенной воды; • повышенние коэффициента теплопередачи за счет более тонкой стенки между внутренним пространством реактора-полимеризатора и рубашкой с захоложенной водой. Постепенно компания «Vinnolit» воплотила в жизнь все элементы, необходимые для создания высокоэффиктивного реактора-полимеризатора. Последним шагом на этом пути был реактор с внутренним отхлаждением. Этот совершенно новый тип реактораполимеризатора был разработан и усовершенствован инженерами компании «Vinnolit». В промышленном масштабе и за много лет он доказал свою превосходную пригодность для производства суспензионного ПВХ. Реактор-полимеризатор с внутренним отхлаждением компании «Vinnolit» сочетает эффекты • • • повышенной площади теплопередачи внутренней полутрубной рубашки более высокого коэффициента теплопередачи за счет более тонкой стенки полутрубного змеевика бόльшей теплопередачи благодаря бόльшей турбулентности потока у стенки Данная конструкция сочетает высокий коэффициент теплопередачи с безопасной работой в закрытом режиме. Конечно и другие встройки этого реактора-полимеризатора, такие как мешалка, дефлекторы и сопла так же оптимизированы и в этих реакторах так же используется технология чистого и закрытого реактора-полимеризатора как и в традиционных реакторах компании «Vinnolit». Ниже перечислены основные преимущества высокоэффективного реактора-полимеризатора компании «Vinnolit»: • • • высокий выход ≥ 600 т/м3 в год - очень краткое нереакционное время, - очень краткое время реакции; высокое качество марок продукта - использование рецептур компании «Vinnolit», - теплоотвод только в жидкой фазе, как и в традционном реакторе-полимеризаторе; вместимость реактора-полимеризатора до 150 м3, что обеспечивает - низкие инвестиции, - низкие издержки на техобслуживание; - 27 - • большая площадь теплопередачи и высокий коэффициент теплопередачи обеспечивают - • • охлаждающую способность в два раза выше, чем у традиционного реактораполимеризатора, поэтому нет потребности в дополнительном охлаждении (и в таком оборудовании, как оросительный конденсатор); очень простая и безопасная эксплуатация - использование технологии закрытого и чистого реактора-полимеризатора: благодаря технологии предотвращения припекания и коркообразования отпадают очистка реактора-полимеризатора под высоким давлением и открытие его, - автоматическая загрузка катализатора, - одновременная загрузка горячей воды и ВХМ, - нет нагрева с помощью нагревательной рубашки; низкие производственные издержки в связи с - подобранными рецептурами - использованием охлаждающей воды вместо захоложенной воды Высокопроизводительный реактор-полимеризатор компании «Vinnolit» в Кнапзаке, Германия. - 28 - 3.4 Многоступенчатая циклонная сушилка MST компании «Vinnolit» Описание Многоступенчатая циклонная сушилка MST, разработанная компанией «Vinnolit» - конвекционная сушилка со всеми типичными преимуществами такой системы (мягкая сушка в попутном потоке), но без недостатка очень краткого пребывания продукта в сушилке. Циклонная сушилка состоит из целого ряда камер, разделенных кольцевыми коническими перегородками. Через получившуюся таким образом спираль подаются газ и твердые частицы, которые пребывают в сушилке максимум 30 минут. Вид во внутрь циклонной сушилки MST Во время пребывания в сушилке газ и твердые частицы за счет беспрерывно вращающего потока и кольцевых перегородок постоянно разделяются и снова диспергируются при высоких разностных скоростях потока и соответствующем интенсивном тепло- и массообмене. В ходе этого процесса время пребывания частиц варьируется в зависимости от их размера, т. е. чем крупнее частицы и чем больше влаги они содержат, тем дольше они остаются в сушилке. Эта селективность – основная характеристика сушилки и причина, почему все частицы независимо от их размера покидают сушилку с одинаковой остаточной влажностью. Применение Многоступенчатая циклонная сушилка MST компании «Vinnolit» может быть использована для сушки сыпучих и псевдоожижаемых частиц с максимальным размером ок. 1 мм. Она особенно рекомендуется для сушки гигроскопичных веществ (после предварительной сушки до уровня ниже критической влажности). Особенно экономичное решение – это сочетание циклонной сушилки MST с испарительной или другого типа сушилкой с кратким временем пребывания, в которой поверхностная влага удаляется при рециркуляции отходящего воздуха. Циклонные сушилки используется для: ПВХ-С, полиметилметакрилата, средств защиты растений, пульп, кунжутных семян и разных неорганических химикатов. Преимущества циклонной сушилки MST компании «Vinnolit» • • Мягкая сушка в попутном потоке при низкой температуре. • Одинаковая остаточная влага всех частиц без перегрева или пересушки мелких частиц. • • Простая очистка, отсутствие вращающих деталей. • Интенсивный тепло- и массообмен в результате относительно высокой скорости потока газа и твердых веществ. Краткие периоды остановки и низкие потери материала при переходе на другую марку. Низкие инвестиции. - 29 - Циклонная сушилка MST на фирме «Georgia Gulf Corp.», Плакмин, штат Луизиана, США Циклонная сушилка MST на фирме «Georgia Gulf Corp.», Абердин, Массачусетс, США » - 30 - 3.5 Подукты из ПВХ-С и их области применения Именно ПВХ-С может быть переработан в совершенно прозрачные, жесткие или очень мягкие гибкие конечные продукты, с хорошей электропроводностью или диэлектрическими свойствами. Ниже перечисляются только основные области применения разных основных марок: • Крупнозернистые, пористиые, сыпучие марки ПВХ-С с высоким сыпучим весом для экструзии жестких или полужестких изделий (трубы, профили и пластины), формования раздувом (пустотелых изделий) и литья под давлением, марки с низким количеством «рыбьих глаз» для каландрирования жестких или полужестких пленок, производства щетин из ПВХ или жестких пленок глубокой вытяжки. • Крупнозернистые, высокопористые, сыпучие, пластифицированные марки ПВХ-С для производства сухих смесей, сыпучих смесей пластифицированного ПВХ для экструдата с малым количеством «рыбьих глаз» и пленок, а также для оболочек кабелей и шлангов. • Мелкозернистые специальные особых областей применения. марки для Вероятно, никакой другой пластик не превосходит ПВХ по разнообразию возможностей применения. - 31 - Область Значение К Коэффи Сыпучий применения циент вес Метод испытания Изделия, полученные литьем под давлением, жесткие пленки, пустотелые изделения вязкости г/л ИСО 1628/2 ДИН 53468 ИСО 1628/2 Фракционный состав Поглощение пластифи- < 63 мкм > 250 мкм >315 мкм ДИН 53734 катора ДИН 53417 57 80 570 2% <1% < 0,1 % слабое Жесткие пленки, изделия, полученные литьем под давлением, пластины, щетины 60 89 560 2% <1% < 0,1 % среднее Жесткие и полужесткие профили 65 105 580 1% <5% < 0,1 % среднее Жесткие трубы и профили 67 112 570 1% <5% < 0,1 % среднее Жесткие трубы и профили 68 116 570 1% <5% < 0,1 % среднее Пластифицированные пленки, профили и гибкие трубы 65 124 490 5% <1% сильное Пластифицированные пленки, профили и изделия, полученные литьем под давлением, кабели 70 124 470 5% <1% сильное Пластифицированные пленки и профили, медицинские изделия 75 145 470 5% <1% < 0,1 % сильное Для получения более подробной информаций посетите сайт компании «Vinnolit» по адресу: www.vinnolit.com - 32 - 4. Референции Последние референции по установкам ДХЭ и ВХМ Пуск Заказчик Место Продукт, производство Мощность - 33 - Последние референции по установкам ПВХ Пуск Заказчик Место Продукт, производство Мощность - 34 - 5. Комплексный подход компании «Uhde» «Uhde» считает особенно важным встречи с клиентами на раннем этапе для того, чтобы соотнести цели заказчика с нашим опытом. Мы всегда предоставляем нашим клиентам возможность посещения построенных нами установок, чтобы они могли лично убедиться в их безупречной работе, простом техобслуживании и долгом сроке службы. Мы намерены строить наши деловые отношения на взаимном доверии. «Uhde» предоставляет полный объем услуг подрядчика по инжинирингу: • анализ рентабельности / выбор технологий • управление проектом • разработка схем финансирования • руководство по финансированию на основе глубокого знания местных правовых предписаний, положений и налогового законодательства • анализ воздействия на окружающую среду • базовый / детальный инжиниринг • энергосредства / периферийные установки / инфраструктура • закупка оборудования / приемка / поставка • строительно-монтажные работы • ввод в эксплуатацию • обучение обслуживающего персонала • эксплуатация установки / техобслуживание Мы поддерживаем контакт с нашими клиентами и после выполнения проекта. Мы организуем и проводим технические симпозиумы, создавая возможность обмена информацией и опытом среди клиентов, партнеров, эксплуатационников и наших специалистов. На таких встречах клиенты могут познакомиться с новыми разработками компании и обменяться методами решения проблем. Более подробную информацию Вы можете получить по cледующим адресам: Контакты: Uhde GmbH Friedrich-Uhde-Str. 2 44141 Dortmund Германия Тел.: +49 (6196) 205-1634 Факс: +49 (6196) 205-1654 E-mail: Beate.Becker@thyssenkrupp.com или на нашем сайте в интернете: www.uhde.biz ОАО «Уде» Московский офис ул. Усачева, д. 33/2 119048 Москва Тел.: (495) 933-6120 доп. 551 Факс: (495) 933-6121 E-mail: vladimir.mishin@thyssenkrupp.com