Барлиани А.Г. Конспект лекции по логистике Глава 1

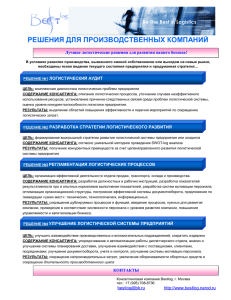

реклама