SWorld – 16-26 December 2014

реклама

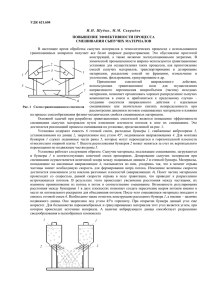

SWorld – 16-26 December 2014 http://www.sworld.education/index.php/ru/conference/the-content-of-conferences/archives-of-individual-conferences/dec-2014 PERSPECTIVE INNOVATIONS IN SCIENCE, EDUCATION, PRODUCTION AND TRANSPORT ‘2014 Технические науки – Информатика, вычислительная техника и автоматизация УДК 621.6.04 Дёмин О.В. ВЛИЯНИЕ СИЛ ГРАВИТАЦИИ НА ПРОЦЕСС СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ ФГБОУ ВПО «Тамбовский государственный технический университет», РФ, г. Тамбов, Советская, 106, 392000 Dyomin O.V. INFLUENCE OF FORCES OF GRAVITATION ON PROCESS OF MIXING OF BULKS Tambov State Technical University (TSTU) Целью настоящей статьи является возможного использования сил гравитации частиц сыпучего материала в лопастных смесителях с целью их модернизации и повышения эффективности использования. Ключевые слова: сыпучий материал, лопастной смеситель, рабочие органы. The purpose of the present article is possible use of forces of gravitation of particles of bulk in bladed mixers for the purpose of their modernization and increase of efficiency of use Key words: bulk material, paddle mixer, operative parts. Современные условия развития производства в России и в мире создают высокую конкуренцию в сфере приготовления смесей сыпучих материалов. Потребителю доступен широкий спектр различных по конструкциям и принципам действия устройств для смешивания сыпучих материалов. Среди них есть абсолютно новые конструкции и модернизированные типы смесителей, применяемые в производстве на протяжении многих лет и зарекомендовавшие себя с положительной стороны[1,2,3]. К таким типам устройств относятся лопастные смесители, применяемые как для периодического процесса, так и для непрерывного процесса производства смесей сыпучих материалов. Они отличаются от других устройств возможностью оперативной, с минимальными затратами материальных средств и без условий специализированного предприятия модернизации конструкции или заданного регламента работы. Смешивание сыпучих материалов в лопастных смесителях происходит за счет циркуляции частиц внутри реакционной камеры смешивания за счет вращения рабочих органов[1,2]. Частицы сыпучих материалов перемещаются в соседние ряды рабочих органов вдоль камеры смешивания в осевом направлении и одновременно перемещаются в радиальном направлении в основном за счет сдвигающей силы рабочего органа и сил гравитации. Изучение механизмов данных перемещений позволяет решать задачи снижения затрат энергии, повышения качества смеси, оптимизации расположения и количества рабочих органов и т.д. Наиболее перспективным направлением исследований с учетом огромного разнообразия методов и способов уже предложенных и воплощенных [1,2,3,4] в устройствах данного типа является использование сил гравитации для обеспечения требуемого заданного перемещения частиц с целью прогнозирования процесса смешивания. Исключение в определенные промежутки времени активного участия рабочих органов в процессе такого перемещения частиц, замена их силами гравитации и направленная интенсификация работы рабочих органов лишь в определенные моменты времени цикла смешивания позволяет снизить затраты энергии, повысить технико-экономическую эффективность данного типа смесителей и обеспечить его конкурентоспособность. При входе лопасти в слой сыпучего материала при ее вращении в радиальном направлении целесообразно обеспечить ее наибольшее активное воздействие на частицы ниже верхнего уровня слоя в положении, определяемом углом ϕ1 (рис.1). Это позволяет изменить форму корпуса 1 реакционной камеры. Чтобы снизить динамическое влияние ударной нагрузки на вал 2 в момент входа рабочей поверхности лопасти 3 в слой сыпучего материала требуется конструктивно обеспечить ее поворот в радиальном направлении относительно оси стойки 4. Рис. 1. Схема модернизированного смесителя. 1 – корпус; 2- вал; 3- лопасть; 4 стойка. max max ϕ1 = ϕ тр .дв , где ϕ тр .дв - максимальное из всех значений углов внутреннего трения движения отдельных компонентов смеси. На выходе лопасти 3 из слоя сыпучего материала активное воздействие на частицы можно прекратить до момента ее полного выхода в положении, определяемом углом ϕ1 . Чтобы снизить динамическое влияние на вал 2 от мгновенного выхода лопасти 3 из слоя требуется конструктивно обеспечить ее поворот в радиальном направлении относительно оси стойки 4. Вращение лопастей на входе в слой и на выходе из слоя должны быть синхронизированы, что приведет к более плавному безударному вращению рабочих органов, повысить надежность работы и снизить энергозатраты приготовления смесей сыпучих материалов [5,6,7]. на процесс Литература 1. Макаров Ю. И. Аппараты для смешивания сыпучих материалов / Ю. И. Макаров. — М.: Машиностроение, 1973. — 216 с. 2. Першин В. Ф. Конструирование смесителей сыпучих материалов, обеспечивающих стабильный уровень качества смеси / В.Ф. Першин, М.М. Свиридов // Химическое и нефтегазовое машиностроение. 1999.-№8.- С.13-15. 3. Селиванов Ю.Т. Некоторые аспекты практического использования циркуляционных смесителей сыпучих материалов / Ю.Т. Селиванов, В.Ф. Першин // Химическая промышленность сегодня. 2011. №2. С. 51-56. 4. Першина С.В. Способ непрерывного весового дозирования сыпучего материала ленточным дозатором и устройство для его осуществления / С.В. Першина,С.А Егоров, А.И. Ди Дженнаро, В.Г. Однолько, А.А. Осипов, В.Ф. Першин, П.М. Явник // Патент на изобретение RUS 2504741 23.04.2012. 5. Дёмин О.В., Смолин Д.О. Особенности перемещения частиц сыпучих материалов в лопастных смесителях//Материалы международной научнопрактич. конф. «Современные проблемы и пути их решения в науке, транспорте, производстве и образовании, 2011». Выпуск 4. Т. 8. - Одесса: Черноморье, 2011. С. 58-60. 6. Дёмин О.В., Смолин Д.О. Способ определения оптимальной высоты лопасти // Современные направления теоретических и прикладных исследований, 2012: Сб. науч. Трудов SWorld. Выпуск 1. Т. 9. - Одесса: Черноморье, 2012. С. 52-54. 7. Дёмин О.В. К вопросу определения оптимального числа рабочих органов лопастного смесителя // Современные проблемы и пути их решения в науке, транспорте, производстве и образовании, 2012: Сб. науч. Трудов SWorld. Материалы международной научно-практич. конф. Выпуск 4. Т. 11. - Одесса: Куприенко, 2012. С. 26-29.