Лазерная сварка сталей мощными СО2

реклама

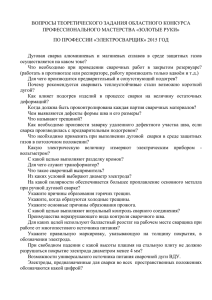

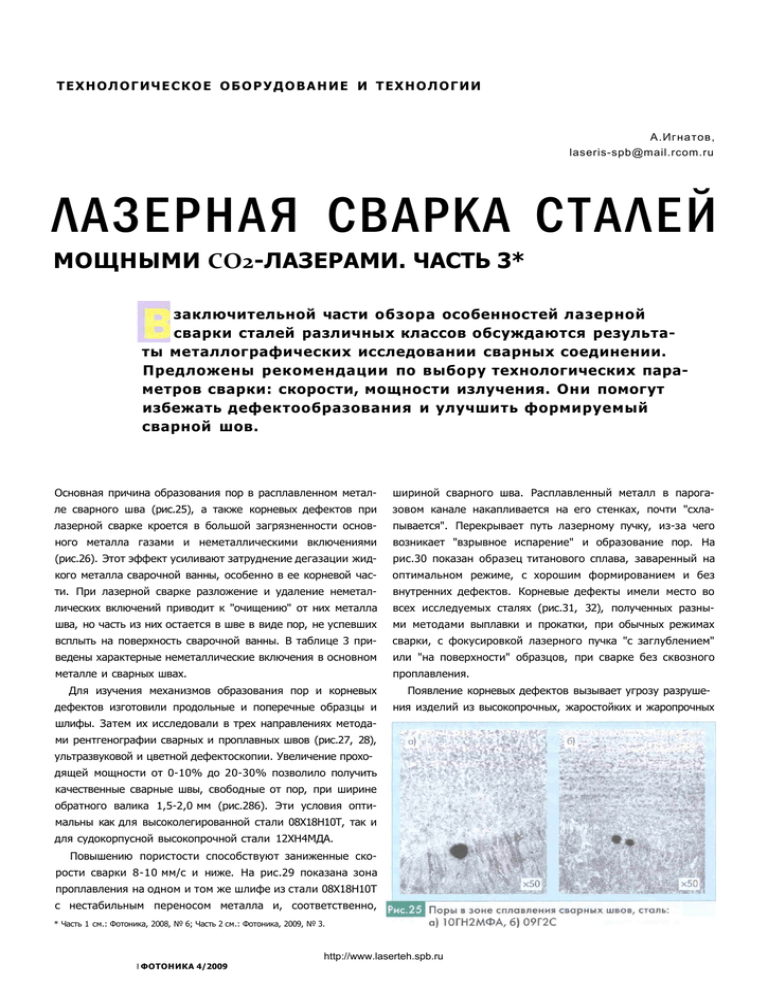

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ И ТЕХНОЛОГИИ А.Игнатов, laseris-spb@mail.rcom.ru ЛАЗЕРНАЯ СВАРКА СТАЛЕЙ МОЩНЫМИ СО2-ЛАЗЕРАМИ. ЧАСТЬ 3* заключительной части обзора особенностей лазерной сварки сталей различных классов обсуждаются результаты металлографических исследовании сварных соединении. Предложены рекомендации по выбору технологических параметров сварки: скорости, мощности излучения. Они помогут избежать дефектообразования и улучшить формируемый сварной шов. Основная причина образования пор в расплавленном метал- шириной сварного шва. Расплавленный металл в парога- ле сварного шва (рис.25), а также корневых дефектов при зовом канале накапливается на его стенках, почти "схла- лазерной сварке кроется в большой загрязненности основ- пывается". Перекрывает путь лазерному пучку, из-за чего ного металла газами и неметаллическими включениями возникает "взрывное испарение" и образование пор. На (рис.26). Этот эффект усиливают затруднение дегазации жид- рис.30 показан образец титанового сплава, заваренный на кого металла сварочной ванны, особенно в ее корневой час- оптимальном режиме, с хорошим формированием и без ти. При лазерной сварке разложение и удаление неметал- внутренних дефектов. Корневые дефекты имели место во лических включений приводит к "очищению" от них металла всех исследуемых сталях (рис.31, 32), полученных разны- шва, но часть из них остается в шве в виде пор, не успевших ми методами выплавки и прокатки, при обычных режимах всплыть на поверхность сварочной ванны. В таблице 3 при- сварки, с фокусировкой лазерного пучка "с заглублением" ведены характерные неметаллические включения в основном или "на поверхности" образцов, при сварке без сквозного металле и сварных швах. проплавления. Для изучения механизмов образования пор и корневых дефектов изготовили продольные и поперечные образцы и Появление корневых дефектов вызывает угрозу разрушения изделий из высокопрочных, жаростойких и жаропрочных шлифы. Затем их исследовали в трех направлениях методами рентгенографии сварных и проплавных швов (рис.27, 28), ультразвуковой и цветной дефектоскопии. Увеличение проходящей мощности от 0-10% до 20-30% позволило получить качественные сварные швы, свободные от пор, при ширине обратного валика 1,5-2,0 мм (рис.286). Эти условия оптимальны как для высоколегированной стали 08Х18Н10Т, так и для судокорпусной высокопрочной стали 12ХН4МДА. Повышению пористости способствуют заниженные скорости сварки 8-10 мм/с и ниже. На рис.29 показана зона проплавления на одном и том же шлифе из стали 08Х18Н10Т с нестабильным переносом металла и, соответственно, * Часть 1 см.: Фотоника, 2008, № 6; Часть 2 см.: Фотоника, 2009, № 3. I ФОТОНИКА 4/2009 http://www.laserteh.spb.ru Лазерная сварка сталей мощными СО2-лазерами Т а б л и ц а 3. Х а р а к т е р н ы е н е м е т а л л и ч е с к и е включения в о с н о в н о м м е т а л л е и с в а р н ы х ш в а х Марка стали Осн.металл Шов Сульфиды титана Нет Шов Осн.металл Осн.металл Шов Силикаты Осн.металл Шов Отдельные Нет Нет Отдельные частицы частицы Силикаты в сульфид- Отдельные Практически редкие Нет ной оболочке. ПапочРедкие частицы нет ки алюмосиликатов частицы Практически Практически Нет Практически нет Редкие частицы нет нет Практически Практически Отдельные час- Единичные Практически нет нет нет тицы и строчки частицы Отдельные часПрактически нет Практически нет Мелкие тицы и строчки Единичные Практически Практически частицы частицы нет нет Шпинели, по-види- шпинелей Нет Отдельные частицы мому, Сг-АL Скопление частиц MnS в Практически Отдельные части22К нет цы корундов междендритных участках Отдельные Скопление частиц MnS в Практически частицы и строчки 10ГН2МФА нет междендритных участках корундов Практически Строчки корундов Тонкие сульфиды 09Г2С нет (4-5 баллов) и оксисульфиды марганца Практически Строчки сульфидов Практически нет 08X18H10T нет титана 08X18H10T + Х17Н Карбонитриды титана Окислы Сульфиды Практически нет *Исследования выполнялись Булатниковой В.И. в лаборатории НПО "ЦНИИТМАШ" (г. Москва) сталей. Эта проблема особенно актуальна для изделий, при- ные свойства швов. В качестве таких материалов используют, меняемых в судостроении и авиакосмической промышлен- например, аустенитные материалы типа 08Х18Н10Т. ности. Корневые дефекты способствуют появлению трещин. Широко известны технические приемы, разработанные При сварке угловых и тавровых соединений (рис.32) жесткие для повышения качества шва. Если сфокусировать пучок "над условия кристаллизации, низкая пластичность металла при- поверхностью" образца, на расстоянии более 2 мм, то можно водят к образованию трещин. Поэтому для получения качест- получить качественный шов, жертвуя, конечно, глубиной про- венных швов необходимо не только исключить условия обра- плавления в 1,5-2 раза. Или, сканируя поверхность лазер- зования корневых дефектов. Использование присадочных ным пучком, добиваться выравнивания распределения плот- материалов при лазерно-дуговой сварке повышает пластич- ности мощности. Это обеспечивает перемешивание расплав- http://www.laserteh.spb.ru ФОТОНИКА4/2009 ТЕХНОЛОГИЧЕСКОЕ О Б О Р У Д О В А Н И Е И Т Е Х Н О Л О Г И И Улучшению условий дегазации корневой части сварочленного металла в сварной ванне и улучшает его дегазацию. ной ванны и снижению пористости швов при сквозном про- Такой прием способствует устранению дефектов особенно в плавлении способствует обеспечение проходящей мощнос- корневой части, а также создает оптимальные условия крис- ти излучения на уровне 10-25% от падающей мощности. таллизации. Ширина обратного валика при этом должна быть не менее При этом улучшается поверхностное формирование, что позволяет избежать образования подрезов, снижается веро- 0,5-1,0 мм, и при мощности излучения от 1 до 30 кВт, как правило, составляет 1,0-2,0 мм. Предварительные расчеты ятность образования кристаллизационных трещин. Следует показывают, что для волоконных и твердотельных лазеров помнить, что зарождению таких трещин (рис.33) способс- с диодной накачкой, обладающих высоким качеством луча, твуют относительно низкие скорости сварки Vсв. То есть пра- указанные параметры могут быть уменьшены в 1,3-2 раза. вильный выбор скорости сварки и, соответственно, скоростей охлаждения поможет избежать дефектообразования. Экспериментально обнаруженные зависимости максимальной глубины проплавления от скорости сварки и мощности излучения хорошо аппроксимируются линейной зависимостью (рис.34, 35). Эти результаты опубликованы [1,2]. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ КАЧЕСТВЕННОЙ ЛАЗЕРНОЙ СВАРКИ Наиболее характерными дефектами при ЛС являются поры и несплавление кромок свариваемых деталей, а также корневые дефекты при сварке без сквозного проплавления и при начале и замыкании сварного шва. Основной причиной образования пор и корневых дефектов в сварных швах, выполненных лазерным лучом, является большая загрязненность неметаллическими включениями и газами основного металла, а также затрудненные условия дегазации жидкого металла сварочной ванны, особенно в ее корневой части. http://www.laserteh.spb.ru Лазерная сварка сталей мощными СО2-лазерами обратного валика. При сборке авиационных или судовых протяженных конструкций с зазорами до 0,5-0,7 мм целесообразно применять лазерно-дуговую сварку с подачей присадочной проволоки. Улучшению процесса формирования сварных швов и Устранению корневых дефектов способствует смещение повышению качества их внешнего вида способствует уве- фокальной точки "над поверхностью" свариваемой детали на личение скорости сварки, как правило, более 30-50 м/ч, и 2 мм и более, в зависимости от характеристик фокусирую- качественная защита сварного шва с обеих сторон сварочной щей системы. ванны. Гелиево-аргоновая смесь является наиболее предпоч- При сварке кольцевых швов необходимо плавное увеличение мощности излучения до его нужного значения в нача- тительной как с технологической, так и с экономической точек зрения. При этом, с повышением мощности лазерного излу- ле сварки, с одновременным перемещением фокальной точ- чения, доля аргона в смеси уменьшается, а гелия увеличива- ки к поверхности изделия, а при замыкании шва - обрат- ется. Для защиты обратной стороны шва лучше вместо гелия ные действия: плавное снижение уровня мощности до нуля использовать аргон. и перемещение фокальной точки от поверхности изделия - И хотя наиболее универсальной защитной средой при "над поверхностью" до 6 мм и более. Уменьшению корневых сварке является гелий и смеси на его основе, но для повы- дефектов при замыкании кольцевого шва способствует при- шения экономичности процесса можно использовать двуо- менение сканирования лазерного пучка. кись углерода и азот. Такие рекомендации полезны при мощ- Для устранения дефектов типа несплавлений необходимо ности излучения до 7 - 8 кВт и, соответственно, для сварки обеспечивать высокие точность сборки соединения и пере- углеродистых и коррозионно-стойких сталей. При мощности мещения изделия, лазерной головки в процессе сварки (с лазерного излучения до 1 - 3 кВт хорошее качество шва обес- системой слежения за стыком). Суммарная их погрешность печивает аргон. должна составлять не более 0,1-0,3 мм на длине 12 м при Требования к фокусировке излучения должны определять- мощности излучения от 1 до 30 кВт. Снижению требований ся индивидуально в каждом конкретном случае, но, как пра- способствует увеличение проходной мощности или увеличе- вило, для получения максимальной глубины проплавления ние фокальной точки и, соответственно, увеличение ширины фокальную точку целесообразно располагать на поверхности http://www.laserteh.spb.ru ФОТОНИКА 4/2009 ТЕХНОЛОГИЧЕСКОЕ О Б О Р У Д О В А Н И Е И Т Е Х Н О Л О Г И И свариваемого образца или чуть (на 0,5-1,0 мм) заглубляя ее качества, обеспечивать прочностные и пластические свойства "под поверхность". сварных соединений на уровне свойств основного металла, Эффективным способом снижения дефектов при лазерной отвечающие требованиям нормативных документов, и пре- сварке является применение сканирования лазерного пучка с восходящие, как правило, результаты аналогичных испытаний частотами до 800 Гц. Сканирование позволяет улучшать дега- сварных соединений для традиционных способов сварки. зацию в сварном шве, особенно в корневой его части и, соот- Лазерная сварка наиболее целесообразна при решении ветственно, снижать или полностью устранять пористость. особых технологических задач, когда сварка традиционными Сканирование обеспечивает более равномерное распреде- методами невозможна или нецелесообразна (например, при ление плотности мощности в пятне фокусировки, что спо- сварке ячеистых конструкций или выполнении проплавных собствует устранению корневых дефектов, а также позволяет соединений), и экономически наиболее эффективна в массо- изменять форму сварных швов, получать более однородную вом и крупносерийном производстве. структуру шва, выравнивать процесс и регулировать скоро- Желательно обеспечивать загрузку лазерного технологи- сти кристаллизации по глубине и ширине сварного шва, что, ческого оборудования однотипными изделиями и сварными соответственно, снижает вероятность образования трещин, конструкциями в 2 - 3 смены. При этом вспомогательные опе- пор и подрезов. рации по загрузке заготовок и выгрузке металлоконструкций Приведенные выше рекомендации и материалы данной должны быть максимально механизированы или автомати- работы позволяют получать сварные соединения высокого зированы, а время простоя лазерной технологической установки - сведено к минимуму Приведенные результаты технологических исследований в основном относятся к лазерной сварке СО2-лазерами российского производства - типа "Ижора" и "Славянка". Поэтому при разработке технологии сварки СО2-лазерами зарубежного производства - твердотельными или волоконнымии СО2-лазерами нового поколения, с другими параметрами излучения, нужно проводить дополнительные исследования и уточнять режимы сварки. ЛИТЕРАТУРА. 1. Игнатов А.Г., Козлов А.В., Скрипченко А.И. и др. Лазерная сварка со сквозным пропловлением сталей различных классов. - Автоматическая сварка, 1987, N9. 2. Игнатов А.Г., Скрипченко А.И. О качестве сварных швов, выполненных лазерным лучом на энергомашиностроительных сталях. - Материалы семинара "Внедрение высокоэффективных технологических процессов с применением лазеров в промышленности". - Л.:ЛДНТП, 1986 г http://www.laserteh.spb.ru I ФОТОНИКА 4/2009 На главную Часть 2 Часть 1