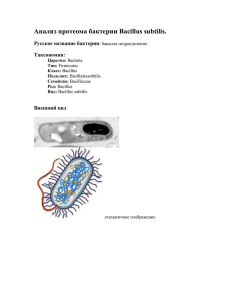

Диссертация Линник А.И - Наука и инновации КемТИПП

реклама