016162 B1 016162 B1 (11) 016162

реклама

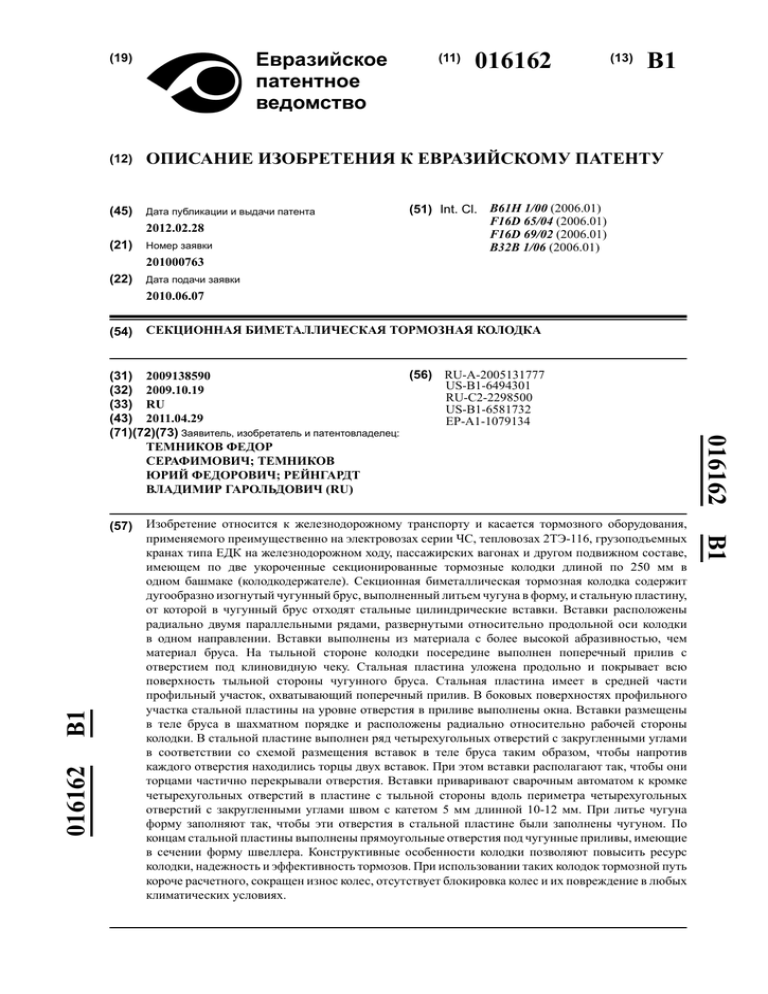

Евразийское патентное ведомство (19) (11) 016162 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента 2012.02.28 (21) Номер заявки 201000763 (22) (51) Int. Cl. B61H 1/00 (2006.01) F16D 65/04 (2006.01) F16D 69/02 (2006.01) B32B 1/06 (2006.01) Дата подачи заявки 2010.06.07 (54) СЕКЦИОННАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА B1 016162 Изобретение относится к железнодорожному транспорту и касается тормозного оборудования, применяемого преимущественно на электровозах серии ЧС, тепловозах 2ТЭ-116, грузоподъемных кранах типа ЕДК на железнодорожном ходу, пассажирских вагонах и другом подвижном составе, имеющем по две укороченные секционированные тормозные колодки длиной по 250 мм в одном башмаке (колодкодержателе). Секционная биметаллическая тормозная колодка содержит дугообразно изогнутый чугунный брус, выполненный литьем чугуна в форму, и стальную пластину, от которой в чугунный брус отходят стальные цилиндрические вставки. Вставки расположены радиально двумя параллельными рядами, развернутыми относительно продольной оси колодки в одном направлении. Вставки выполнены из материала с более высокой абразивностью, чем материал бруса. На тыльной стороне колодки посередине выполнен поперечный прилив с отверстием под клиновидную чеку. Стальная пластина уложена продольно и покрывает всю поверхность тыльной стороны чугунного бруса. Стальная пластина имеет в средней части профильный участок, охватывающий поперечный прилив. В боковых поверхностях профильного участка стальной пластины на уровне отверстия в приливе выполнены окна. Вставки размещены в теле бруса в шахматном порядке и расположены радиально относительно рабочей стороны колодки. В стальной пластине выполнен ряд четырехугольных отверстий с закругленными углами в соответствии со схемой размещения вставок в теле бруса таким образом, чтобы напротив каждого отверстия находились торцы двух вставок. При этом вставки располагают так, чтобы они торцами частично перекрывали отверстия. Вставки приваривают сварочным автоматом к кромке четырехугольных отверстий в пластине с тыльной стороны вдоль периметра четырехугольных отверстий с закругленными углами швом с катетом 5 мм длинной 10-12 мм. При литье чугуна форму заполняют так, чтобы эти отверстия в стальной пластине были заполнены чугуном. По концам стальной пластины выполнены прямоугольные отверстия под чугунные приливы, имеющие в сечении форму швеллера. Конструктивные особенности колодки позволяют повысить ресурс колодки, надежность и эффективность тормозов. При использовании таких колодок тормозной путь короче расчетного, сокращен износ колес, отсутствует блокировка колес и их повреждение в любых климатических условиях. B1 (57) 016162 (56) RU-A-2005131777 (31) 2009138590 US-B1-6494301 (32) 2009.10.19 RU-C2-2298500 (33) RU US-B1-6581732 (43) 2011.04.29 EP-A1-1079134 (71)(72)(73) Заявитель, изобретатель и патентовладелец: ТЕМНИКОВ ФЕДОР СЕРАФИМОВИЧ; ТЕМНИКОВ ЮРИЙ ФЕДОРОВИЧ; РЕЙНГАРДТ ВЛАДИМИР ГАРОЛЬДОВИЧ (RU) 016162 Изобретение относится к железнодорожному транспорту и касается тормозного оборудования, применяемого преимущественно на электровозах серии ЧС, тепловозах 2ТЭ-116, грузоподъемных кранах типа ЕДК на железнодорожном ходу, пассажирских вагонах и другом подвижном составе, имеющем по две укороченные секционированные тормозные колодки длиной по 250 мм в одном башмаке (колодкодержателе). Известна тормозная колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, при этом в теле бруса со стороны рабочей трущейся поверхности выполнены по крайней мере два параллельных ряда отверстий, ось которых параллельна боковой стороне колодки, и в них закреплены цилиндрические вставки, выполненные из материала, имеющего более высокую абразивность, чем материал бруса, размещенные в шахматном порядке, и при этом в ближнем к одной поверхности ряду отверстий больше, чем в последующем ряду. Авторское свидетельство № 1643266, М.кл. В61H 1/00, Бюл. № 15, 23.04.91 г. Недостатком известной тормозной колодки является риск разрушения чугунной проушины при работе колодок на больших скоростях движения подвижного состава, в том числе и потеря колодки вообще. Вследствие цикличности прогрева и остывания колодки при более высоких термических амплитудах риск появления трещин в проушине растет. Установочные размеры данной колодки не позволяют использовать ее на подвижном составе со сдвоенными укороченными тормозными колодками. Известна тормозная секционная безгребневая колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, имеющего на тыльной стороне посередине поперечный прилив, а на концах установочные выступы. В приливе выполнено отверстие под клиновидную чеку. На брус, также с тыльной стороны, продольно уложена стальная узкая пластина, проходящая под приливом и заходящая под установочные выступы. Крылов В.И., Перов А.Н., Озолин А.К., Климов Н.И. ″Справочник по тормозам″, изд. 3-е перераб. и доп. М., Транспорт, 1975, с. 379. Конструкция колодки не обеспечивает надежный и достаточный теплоотвод и охлаждение рабочей части колодки, обеспечивающих сохранение коэффициента трения при температуре 1000°С. Колодка имеет малый ресурс, низкую термостойкость с сохранением коэффициента трения, возникает эффект ″юза″ (блокировки колесных пар) при экстренном торможении. Происходит быстрый износ бандажа. Наиболее близкой является биметаллическая тормозная колодка, содержащая дугообразно изогнутый чугунный брус, выполненный литьем чугуна в форму и стальную пластину. От стальной пластины в чугунный брус отходят стальные цилиндрические вставки, располагаемые двумя параллельными рядами. При этом вставки выполнены из материала более высокой абразивности, чем материал бруса. На тыльной стороне посередине выполнен поперечный прилив с отверстием под клиновидную чеку. Стальная пластина уложена продольно и покрывает всю поверхность тыльной стороны чугунного бруса. Стальная пластина имеет в средней части профильный участок, охватывающий поперечный прилив. В боковых поверхностях профильного участка стальной пластины на уровне отверстия в приливе выполнены окна. Ряды вставок развернуты относительно продольной оси тела колодки в одном направлении на угол 16-18°. Ряды содержат 3-6 вставок. Стальные вставки закреплены на стальной пластине точечной электросваркой. Патент № 2308391, М.кл. В61Н 1/00, F16D 65/08, Бюл. № 29, 20.10.2007 г. В колодке недостаточное по площади соединение вставок со стальной пластиной, что не обеспечивает необходимый теплоотвод от тела вставки к пластине и механическую прочность колодки в целом. Задачей изобретения является улучшение технических и эксплуатационных характеристик колодки, повышение надежности тормозов, улучшение технологии изготовления колодок с повышением их качества и надежности при эксплуатации, обеспечение возможности применения сварочного автомата при закреплении вставок на пластине. Поставленная задача достигается тем, что предлагается колодка новой конструкции. Секционная биметаллическая тормозная колодка содержит дугообразно изогнутый чугунный брус, выполненный литьем чугуна в форму, и стальную пластину, от которой в чугунный брус отходят стальные цилиндрические вставки. Вставки расположены радиально двумя параллельными рядами, развернутыми относительно продольной оси колодки в одном направлении. Вставки выполнены из материала с более высокой абразивностью, чем материал бруса. На тыльной стороне колодки, посередине выполнен поперечный прилив с отверстием под клиновидную чеку. Стальная пластина уложена продольно и покрывает всю поверхность тыльной стороны чугунного бруса. Стальная пластина имеет в средней части профильный участок, охватывающий поперечный прилив. В боковых поверхностях профильного участка стальной пластины на уровне отверстия в приливе выполнены окна. Вставки размещены в теле бруса в шахматном порядке и расположены радиально относительно рабочей стороны колодки. В стальной пластине выполнен ряд четырехугольных отверстий с закругленными углами в соответствии со схемой размещения вставок в теле бруса таким образом, чтобы напротив каждого отверстия находились торцы двух вставок. При этом вставки располагают так, чтобы они тор-1- 016162 цами частично перекрывали отверстия. Вставки приваривают сварочным автоматом к кромке четырехугольных отверстий в пластине с тыльной стороны вдоль периметра четырехугольных отверстий с закругленными углами швом с катетом 5 мм длиной 10-12 мм. При литье чугуна форму заполняют так, чтобы эти отверстия в стальной пластине были заполнены чугуном. По концам стальной пластины выполнены прямоугольные отверстия, под чугунные приливы, имеющие в сечении форму швеллера. Новизна изобретения заключается в конструктивных особенностях колодки. Вставки размещены в теле бруса в шахматном порядке и расположены радиально относительно рабочей стороны колодки. Обеспечивается перекрытие по ширине трущейся поверхности колодки вставками, что препятствует образованию продольных трещин по ряду как в процессе изготовления, так и в процессе эксплуатации. Обеспечивается минимальный износ колодки и равномерность истирания на всю высоту колодки по всей ее поверхности, что позволяет увеличить ресурс колодки. Радиальное направление вставок относительно рабочей поверхности позволяет создать дополнительную систему их закрепления в теле колодки типа ″ласточкин хвост″, что повышает прочность колодки. В стальной пластине выполнен ряд четырехугольных отверстий с закругленными углами в соответствии со схемой размещения вставок в теле бруса таким образом, чтобы напротив каждого отверстия находились торцы двух вставок. При этом вставки располагают так, чтобы они торцами частично перекрывали отверстия. Вставки приваривают сварочным автоматом к кромке четырехугольных отверстий в пластине с тыльной стороны вдоль периметра четырехугольных отверстий с закругленными углами швом с катетом 5 мм длиной 10-12 мм. При литье чугуна форму заполняют так, чтобы эти отверстия в стальной пластине были заполнены чугуном. Это позволяет точно разместить вставки в теле колодки, избегая их смещения при заливке чугуном, значительно снижает брак при изготовлении и улучшает качество колодки. Применение автоматической сварки увеличивает производительность труда и качество работ. При заливке чугуном закрепленных таким образом вставок образуются Т-образные полости, что обеспечивает надежное крепление чугунного тела колодки со стальной пластиной и вставками. Через сварной шов площадью не менее 50-60 мм2 для каждой вставки обеспечивается надежный теплоотвод от работающих на трение вставок в пластину, что исключает ее перегрев. По концам стальной пластины выполнены прямоугольные отверстия, под чугунные приливы, имеющие в сечении форму швеллера. Конструктивные особенности колодки позволяют повысить ресурс колодки, надежность и эффективность тормозов. При использовании таких колодок тормозной путь короче расчетного, сокращен износ колес, отсутствует блокировка колес и их повреждение в любых климатических условиях. Изобретение поясняется рисунками, представленными на фиг. 1-8. На фиг. 1 показан вид с рабочей стороны колодки с частичным вырезом; на фиг. 2 - вид с установочной стороны колодки; на фиг. 3 - поперечный разрез А-А колодки; на фиг. 4 - фрагмент стальной пластины с четырехугольным отверстием с закругленными углами, с приваренными к нему по периметру вставками; на фиг. 5 - цилиндрическая вставка; на фиг. 6 - стальная пластина с четырехугольными отверстиями с закругленными углами, с приваренными вставками и прямоугольными отверстиями по концам со стороны чугунного бруса; на фиг. 7 - стальная пластина с тыльной стороны колодки; на фиг. 8 - радиальное расположение вставок в теле бруса. Секционная биметаллическая тормозная колодка содержит дугообразно изогнутый чугунный брус 1, выполненный литьем чугуна в форму, и стальную пластину 2, от которой в чугунный брус отходят стальные цилиндрические вставки 3. Вставки расположены двумя параллельными рядами, развернутыми относительно продольной оси колодки в одном направлении (фиг. 1, 2). Вставки 3 (фиг. 5) выполнены из материала с более высокой абразивностью, чем материал бруса 1. На тыльной стороне колодки посередине выполнен поперечный прилив 4 с отверстием под клиновидную чеку (фиг. 2). Стальная 2 пластина уложена продольно и покрывает всю поверхность тыльной стороны чугунного бруса 1. Стальная пластина 2 имеет в средней части профильный участок 5, охватывающий поперечный прилив 4. В боковых поверхностях профильного участка стальной пластины 5 на уровне отверстия в приливе выполнены окна 6 (фиг. 2, 6, 7). Вставки 3 размещены в теле бруса в шахматном порядке и расположены радиально относительно рабочей стороны колодки (фиг. 8). В стальной пластине 2 выполнен ряд четырехугольных отверстий с закругленными углами 7 (фиг. 6, 7) в соответствии со схемой размещения вставок в теле бруса таким образом, чтобы напротив каждого отверстия находились торцы двух вставок 3 (фиг. 4). При этом вставки располагают так, чтобы они торцами частично перекрывали отверстия. Вставки приваривают сварочным автоматом к кромке четырехугольных отверстий в пластине с тыльной стороны вдоль периметра четырехугольных отверстий с закругленными углами швом 8 (фиг. 4) с катетом 5 мм длиной 10-12 мм. При литье чугуна форму заполняют так, чтобы эти отверстия в стальной пластине были заполнены чугуном. По концам стальной пластины выполнены прямоугольные отверстия 9 под чугунные приливы, имеющие в сечении форму швеллера 10. К пластине 2 со стороны чугунного тела 1 колодки установлены 4-6 штук стальных вставок 3 диаметром 16-24 мм, которые приварены сварочным автоматом через четырёхугольные отверстия с закруг-2- 016162 ленными углами 7. При сварке стальных вставок 7 со стальной пластиной 2 сварочный шов 8 должен быть не менее 10-12 мм длиной и катетом не менее 5 мм. Стальные вставки 3 образуют в каждом четырёхугольном отверстии 7 с закругленными углами стальной пластины Т-образную полость (фиг. 3), заливая которую чугуном получаем надёжное крепление чугуна со стальной пластиной 2 и через сварной шов 8 с площадью поперечного сечения не менее 50-60 мм2 обеспечивается надёжный теплоотвод от работающей в паре с колесом группы вставок. Кроме стальных вставок могут быть использованы вставки из других металлов и их сплавов. Конструкция стальной пластины 2 с четырехугольными 7 и прямоугольными 9 отверстиями и способ крепления стальных вставок 3, через прямоугольные отверстия с закругленными углами 7, шовной дуговой сваркой обеспечивает необходимый отвод тепла от рабочей поверхности вставок 3, надёжное их крепление к пластине 2. Обеспечивается надёжное крепление чугунного тела 1 колодки к стальной пластине 2, размещённой с тыльной стороны колодки, за счёт заливки чугуна в Т-образные пустоты, образуемые наличием со стороны чугунного тела торца вставок 3 и кромок прямоугольного отверстия 7 с округлыми углами в пластине 2. Кроме того, радиально размещённые вставки 3 образуют между собой систему ″ласточкин хвост″, где больший промежуток между ними размещён у пластины 2, а меньший размещён в сторону рабочей поверхности колодки, что также дополнительно надёжно крепит вставки 3 и приваренную к ним тыльную пластину 2 в чугунном теле 1 колодки. Работа секционных биметаллических тормозных колодок, закрепленных в башмаке, производится нажатием колодок к поверхности катания колеса колесных пар подвижного железнодорожного состава. При прижатии трущейся поверхности колодки к колесу поверхность катания колеса взаимодействует в процессе трения со вставками и чугунным брусом. При первом торможении происходит приработка всей поверхности колодки к поверхности катания колеса. Так как ряды вставок развернуты относительно продольной оси колодки и расположены в шахматном порядке, это позволяет перекрыть большую трущуюся поверхность поперек колодки, поэтому вероятность улавливания задира на вставке по ширине колодки увеличивается. Это приводит к меньшему износу основы колодки и увеличивает срок ее службы. Кроме того, вставки расположены радиально, что создает дополнительное крепление их в теле колодки типа ″ласточкин хвост″, повышает надежность их закрепления и увеличивает срок эксплуатации колодки. Предлагаемая биметаллическая колодка имеет простую технологию изготовления, позволяющую автоматизировать процесс. С тыльной стороны колодки к стальной пластине напротив четырехугольных отверстий с закругленными углами сварочным автоматом приварены радиально расположенные относительно рабочей стороны колодки цилиндрические вставки из стали или других металлов, а также их сплавов, весь пакет размещают в литейной форме и заливают чугунным расплавом, получая колодку. Такая конструкция колодки позволяет сократить её себестоимость за счёт применения сварочного шовного автомата, увеличить ресурс колодки до 500000 км, а также увеличить надёжность колодок и тормозов. Колодка выполнена в том числе для электровозов серии ЧС и другого подвижного состава, имеющего комплектацию по две укороченные колодки в одном сдвоенном башмаке. Как показала практика, при использовании таких колодок тормозной путь короче расчётного, сокращён износ колёс, полностью отсутствует блокировка колёс и их повреждения в любых климатических условиях России и стран мира. ФОРМУЛА ИЗОБРЕТЕНИЯ Секционная биметаллическая тормозная колодка, содержащая дугообразно изогнутый чугунный брус, выполненный литьем чугуна в форму, и стальную пластину, от которой в чугунный брус отходят стальные цилиндрические вставки, расположенные двумя параллельными рядами, развернутыми относительно продольной оси колодки в одном направлении, при этом вставки выполнены из материала с более высокой абразивностью, чем материал бруса, на тыльной стороне посередине выполнен поперечный прилив с отверстием под клиновидную чеку, стальная пластина уложена продольно и покрывает всю поверхность тыльной стороны чугунного бруса, стальная пластина имеет в средней части профильный участок, охватывающий поперечный прилив, в боковых поверхностях профильного участка стальной пластины на уровне отверстия в приливе выполнены окна, отличающаяся тем, что вставки размещены в теле бруса в шахматном порядке и расположены радиально относительно рабочей стороны колодки, в стальной пластине выполнен ряд четырехугольных отверстий с закругленными углами, в соответствии со схемой размещения вставок в теле бруса, таким образом, чтобы напротив каждого отверстия находились торцы двух вставок, при этом вставки располагают так, чтобы они торцами частично перекрывали отверстия, вставки приваривают сварочным автоматом к кромке четырехугольных отверстий в пластине с тыльной стороны вдоль периметра четырехугольных отверстий с закругленными углами швом с катетом 5 мм длиной 10-12 мм, при литье чугуна форму заполняют так, чтобы эти отверстия в стальной пластине были заполнены чугуном, по концам стальной пластины выполнены прямоугольные отверстия под чугунные приливы, имеющие в сечении форму швеллера. -3- 016162 Фиг. 1 Фиг. 2 Фиг. 3 Фиг. 4 Фиг. 5 -4- 016162 Фиг. 6 Фиг. 7 Фиг. 8 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -5-