Контроль макрогеометрических отклонений шатуна при

реклама

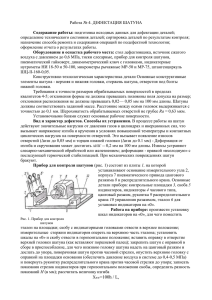

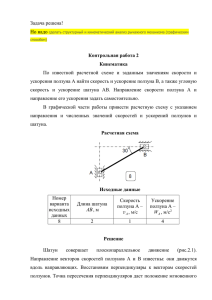

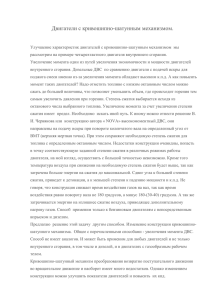

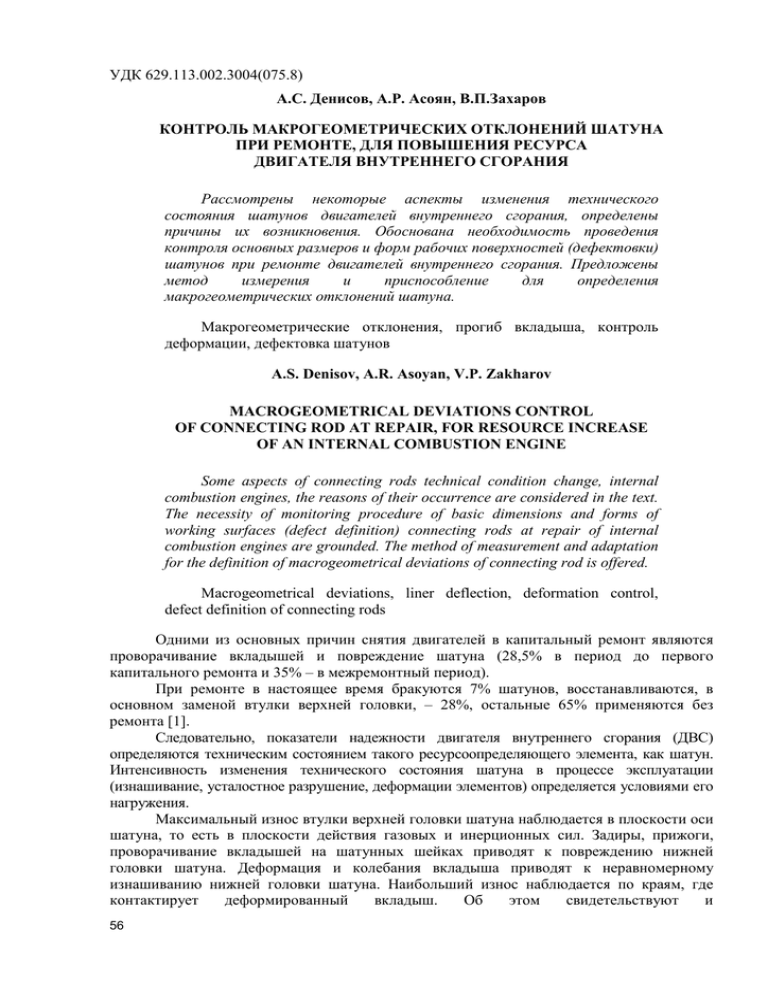

УДК 629.113.002.3004(075.8) А.С. Денисов, А.Р. Асоян, В.П.Захаров КОНТРОЛЬ МАКРОГЕОМЕТРИЧЕСКИХ ОТКЛОНЕНИЙ ШАТУНА ПРИ РЕМОНТЕ, ДЛЯ ПОВЫШЕНИЯ РЕСУРСА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ Рассмотрены некоторые аспекты изменения технического состояния шатунов двигателей внутреннего сгорания, определены причины их возникновения. Обоснована необходимость проведения контроля основных размеров и форм рабочих поверхностей (дефектовки) шатунов при ремонте двигателей внутреннего сгорания. Предложены метод измерения и приспособление для определения макрогеометрических отклонений шатуна. Макрогеометрические отклонения, прогиб вкладыша, контроль деформации, дефектовка шатунов A.S. Denisov, A.R. Asoyan, V.P. Zakharov MACROGEOMETRICAL DEVIATIONS CONTROL OF CONNECTING ROD AT REPAIR, FOR RESOURCE INCREASE OF AN INTERNAL COMBUSTION ENGINE Some aspects of connecting rods technical condition change, internal combustion engines, the reasons of their occurrence are considered in the text. The necessity of monitoring procedure of basic dimensions and forms of working surfaces (defect definition) connecting rods at repair of internal combustion engines are grounded. The method of measurement and adaptation for the definition of macrogeometrical deviations of connecting rod is offered. Macrogeometrical deviations, liner deflection, deformation control, defect definition of connecting rods Одними из основных причин снятия двигателей в капитальный ремонт являются проворачивание вкладышей и повреждение шатуна (28,5% в период до первого капитального ремонта и 35% – в межремонтный период). При ремонте в настоящее время бракуются 7% шатунов, восстанавливаются, в основном заменой втулки верхней головки, – 28%, остальные 65% применяются без ремонта [1]. Следовательно, показатели надежности двигателя внутреннего сгорания (ДВС) определяются техническим состоянием такого ресурсоопределяющего элемента, как шатун. Интенсивность изменения технического состояния шатуна в процессе эксплуатации (изнашивание, усталостное разрушение, деформации элементов) определяется условиями его нагружения. Максимальный износ втулки верхней головки шатуна наблюдается в плоскости оси шатуна, то есть в плоскости действия газовых и инерционных сил. Задиры, прижоги, проворачивание вкладышей на шатунных шейках приводят к повреждению нижней головки шатуна. Деформация и колебания вкладыша приводят к неравномерному изнашиванию нижней головки шатуна. Наибольший износ наблюдается по краям, где контактирует деформированный вкладыш. Об этом свидетельствуют и 56 экспериментальные данные по износу и макрогеометрии нижней головки шатуна (рис. 1, 2). Рис. 1. Следы фреттинг-изнашивания на нижней головке шатуна двигателя КамАЗ-740 а б Рис. 2. Вид вкладыша двигателя КамАЗ-740 после эксплуатации со стороны рабочей поверхности – а и постели – б Аналогичные изменения макрогеометрии нижней головки шатуна наблюдаются и при другой её конструкции. Так, в дизелях Д-12 нижняя головка главного шатуна собирается с помощью конических штифтов, а не шатунных болтов. Отклонения формы главного шатуна в виде овальности нижней головки обусловлены действием фреттингизнашивания из-за вибраций в подшипнике. Следы фреттинг-изнашивания обнаруживаются как на шатуне и крышке, так и на обратной стороне шатунных вкладышей (рис. 3). 57 Рис. 3. Следы фреттинг-изнашивания на тыльной стороне вкладыша двигателя Д-12 Эти отклонения не являются случайными. В [1, 2] показан их закономерный экспоненциальный характер зависимости остаточного прогиба ∆ вкладыша от наработки двигателя l ∆ = ∆ 0ebl , (1) где ∆0 – остаточный прогиб в конце приработки, приведенный к началу эксплуатации; b – параметр интенсификации. С учетом этого корсетность нижней головки шатуна К в процессе эксплуатации также возрастет по экспоненциальной зависимости K = K 0ebl , (2) где К0 – корсетность в конце приработки, приведенная к началу эксплуатации; b – параметр интенсификации. С учетом зависимости (2) даже при отсутствии проворачивания вкладышей нижняя головка шатуна имеет уже не цилиндрическую, а более сложную форму. Поэтому при ремонте двигателя и замене вкладышей условия контактирования вкладышей и шатуна ухудшаются. Это проявляется в снижении площади контактирования вкладышей и шатуна, ухудшении теплообмена между ними. Следовательно, даже при отсутствии проворачивания вкладышей значительная часть шатунов требует восстановления исходной макрогеометрии нижней головки шатуна при ремонте. Для этого в процессе дефектовки нижней головки шатуна при ремонте необходимо, кроме размеров (износ, овальность) контролировать и неравномерность изнашивания по образующей. Это способствует повышению ресурса подшипников после ремонта. Стабильность размеров нижней головки шатуна в процессе эксплуатации является одним из условий надежности работы подшипника. Указанные параметры могут изменяться как при сборке двигателя, так и в процессе эксплуатации. Эти изменения вызывают ослабление посадки вкладыша в шатуне, что приводит к повышению вероятности его проворачивания. Кроме того, образовавшийся зазор заполняется маслом, которое будет ухудшать отвод тепла от трущейся пары шейка коленчатого вала – вкладыш. Вследствие этого сопряжение будет перегреваться, что приведет к граничным условиям смазки, процессам схватывания и, как следствие, к проворачиванию вкладышей. Это, в свою очередь, приводит к изменению формы вкладыша. Как тонкостенный элемент он отображает форму отверстия нижней головки шатуна, что приводит к касанию поверхностей вкладыша с шейкой коленчатого вала в нескольких точках, прерыванию масляной пленки между вкладышем и шейкой. Суммарный остаточный прогиб двух вкладышей к пробегу 200 тыс. км составляет в среднем 70 мкм, диаметральный зазор – 220 мкм. Однако остаточный прогиб в среднем составляет 0,385 от общего прогиба. Поэтому суммарный общий прогиб вкладышей составляет 180 мкм, что достигает величины зазора. В связи с этим для обеспечения стабильной работы сопряжения необходимо в технологическом процессе, перед сборкой, проводить дефектовку шатунов. Шатуны, у которых размер нижнего отверстия вышел за пределы допуска, браковать или восстанавливать. Сначала нужно измерить размер нижней головки шатуна (н.г.ш.) с номинально затянутыми болтами. Затем измерять размер с установленными вкладышами. Последнее проводить необходимо, поскольку наблюдается деформация вкладыша после монтажа в шатуне в пределах от 0,02…0,06 мм. Для контроля деформации стержня и корсетности нижней головки шатуна было разработано и изготовлено устройство (патент РФ № 68755 на полезную модель), внешний вид которого приведен на рис. 4 [3]. При определении корсетности (отклонения образующей поверхности от прямолинейной) устройство работает следующим образом (рис. 5): 58 1. Шатун базируется по торцовой поверхности нижней головки и закрепляется на приспособлении. 2. Вращением рукоятки 1 опускаем индикатор (часового типа с ценой деления 1 мкм, что обеспечивает необходимую точность измерения), закрепленный на штанге 4 до касания измерительным наконечником 6 поверхности отверстия нижней головки шатуна. 3. Выставляем шкалу индикатора на ноль. 4. Проводим измерения отверстия, опуская штангу 4 вращением рукоятки 1. 5. Проверяем отклонения образующей поверхности отверстия от прямолинейности. Рис. 4. Приспособление для определения прогиба стержня шатуна и корсетности отверстия нижней головки шатуна (внешний вид) Рис. 5. Схема определения корсетности отверстия нижней головки шатуна на приспособлении 59 При определении деформации стержня шатуна устройство работает следующим образом (рис. 6): 1. Шатун базируется по торцовой поверхности нижней головки и закрепляется на приспособлении. 2. Вращением рукоятки 1 опускаем индикатор, закреплённый на штанге 4 до касания измерительным наконечником 6 поверхности отверстия верхней головки шатуна. 3. Выставляем шкалу индикатора на ноль. 4. Проводим измерения отверстия, опуская штангу 4 вращением рукоятки 1. 5. Отклонение стрелки индикатора более 0,06 мм говорит о деформации шатуна, превышающей допустимое значение, установленное заводом-изготовителем. Рис. 6. Схема определения деформации стержня шатуна на приспособлении Выводы: Использование восстановления нижней головки шатуна по результатам дефектовки (контроля геометрии) позволило повысить межремонтный ресурс подшипников коленчатого вала на 15% и снизить выбраковку шатунов на 12,6% при ремонте двигателей внутреннего сгорания. ЛИТЕРАТУРА Обеспечение надежности автотракторных двигателей / 1. Денисов А.С. А.С. Денисов, А.Т. Кулаков. Саратов: СГТУ, 2007. 422 с. 2. Денисов А.С. Восстановление шатунов автотракторных двигателей / А.С. Денисов, А.Р. Асоян, В.М. Юдин. Саратов: СГТУ, 2004. 100 с. 3. Патент РФ на полезную модель № 68755. Устройство для проверки геометрии шатунов двигателей внутреннего сгорания / А.С. Денисов, В.М. Юдин, А.Р. Асоян. Денисов Александр Сергеевич – Denisov Aleksandr Sergeyevich – доктор технических наук, профессор, Professor, Head of the Department 60 заведующий кафедрой «Автомобили и автомобильное хозяйство» Саратовского государственного технического университета of «Cars and Car Facilities» of Saratov State Technical University Асоян Артур Рафикович – кандидат технических наук, доцент кафедры «Автомобили и автомобильное хозяйство» Саратовского государственного технического университета Asoyan Artur Rafikovich – Candidate of Technical Sciences, Associate Professor of the Department of «Cars and Car Facilities » of Saratov State Technical University Захаров Виктор Павлович – аспирант кафедры «Автомобили и автомобильное хозяйство» Саратовского государственного технического университета Zakharov Vladimir Pavlovich – Post-graduate Student of the Department of «Cars and Car Facilities» of Saratov State Technical University Статья поступила в редакцию 21.07.10, принята к опубликованию 30.11.10 61