ПолосухинК А .

реклама

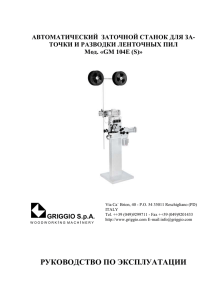

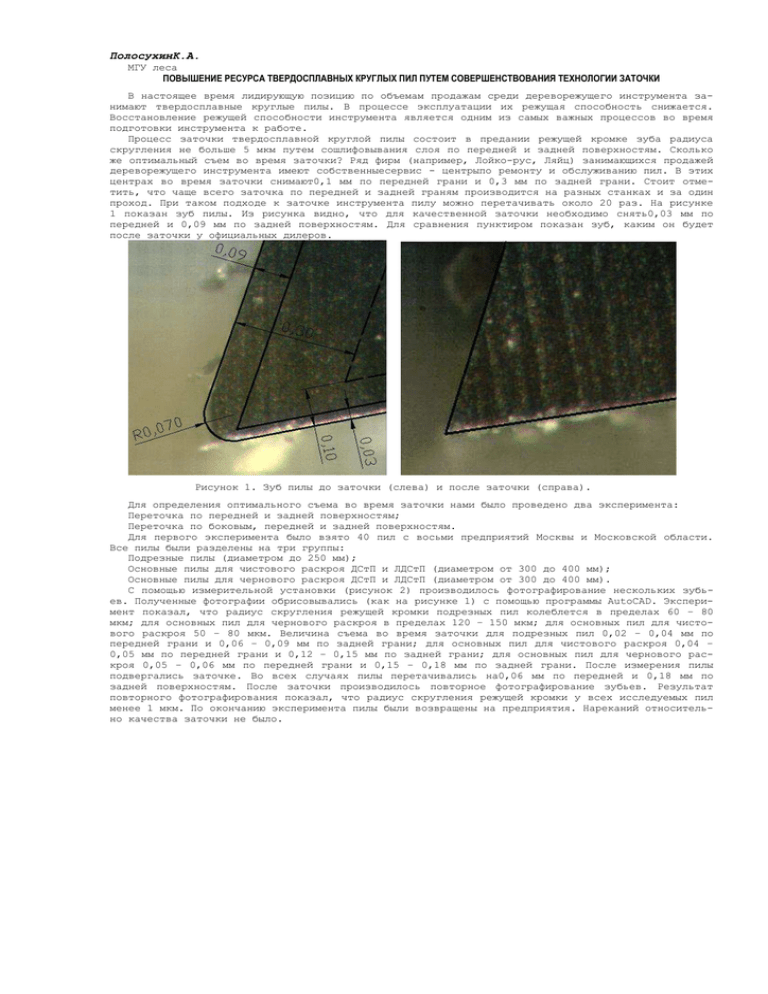

ПолосухинК.А. МГУ леса ПОВЫШЕНИЕ РЕСУРСА ТВЕРДОСПЛАВНЫХ КРУГЛЫХ ПИЛ ПУТЕМ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ ЗАТОЧКИ В настоящее время лидирующую позицию по объемам продажам среди дереворежущего инструмента занимают твердосплавные круглые пилы. В процессе эксплуатации их режущая способность снижается. Восстановление режущей способности инструмента является одним из самых важных процессов во время подготовки инструмента к работе. Процесс заточки твердосплавной круглой пилы состоит в предании режущей кромке зуба радиуса скругления не больше 5 мкм путем сошлифовывания слоя по передней и задней поверхностям. Сколько же оптимальный съем во время заточки? Ряд фирм (например, Лойко-рус, Ляйц) занимающихся продажей дереворежущего инструмента имеют собственныесервис - центрыпо ремонту и обслуживанию пил. В этих центрах во время заточки снимают0,1 мм по передней грани и 0,3 мм по задней грани. Стоит отметить, что чаще всего заточка по передней и задней граням производится на разных станках и за один проход. При таком подходе к заточке инструмента пилу можно перетачивать около 20 раз. На рисунке 1 показан зуб пилы. Из рисунка видно, что для качественной заточки необходимо снять0,03 мм по передней и 0,09 мм по задней поверхностям. Для сравнения пунктиром показан зуб, каким он будет после заточки у официальных дилеров. Рисунок 1. Зуб пилы до заточки (слева) и после заточки (справа). Для определения оптимального съема во время заточки нами было проведено два эксперимента: Переточка по передней и задней поверхностям; Переточка по боковым, передней и задней поверхностям. Для первого эксперимента было взято 40 пил с восьми предприятий Москвы и Московской области. Все пилы были разделены на три группы: Подрезные пилы (диаметром до 250 мм); Основные пилы для чистового раскроя ДСтП и ЛДСтП (диаметром от 300 до 400 мм); Основные пилы для чернового раскроя ДСтП и ЛДСтП (диаметром от 300 до 400 мм). С помощью измерительной установки (рисунок 2) производилось фотографирование нескольких зубьев. Полученные фотографии обрисовывались (как на рисунке 1) с помощью программы AutoCAD. Эксперимент показал, что радиус скругления режущей кромки подрезных пил колеблется в пределах 60 – 80 мкм; для основных пил для чернового раскроя в пределах 120 – 150 мкм; для основных пил для чистового раскроя 50 – 80 мкм. Величина съема во время заточки для подрезных пил 0,02 – 0,04 мм по передней грани и 0,06 – 0,09 мм по задней грани; для основных пил для чистового раскроя 0,04 – 0,05 мм по передней грани и 0,12 – 0,15 мм по задней грани; для основных пил для чернового раскроя 0,05 – 0,06 мм по передней грани и 0,15 – 0,18 мм по задней грани. После измерения пилы подвергались заточке. Во всех случаях пилы перетачивались на0,06 мм по передней и 0,18 мм по задней поверхностям. После заточки производилось повторное фотографирование зубьев. Результат повторного фотографирования показал, что радиус скругления режущей кромки у всех исследуемых пил менее 1 мкм. По окончанию эксперимента пилы были возвращены на предприятия. Нареканий относительно качества заточки не было. Рисунок 2. Схема измерительной установки 1 – чугунная Т-образная станина; 2,3,9 – стойка; 4 – центра;5 – исследуемыйинструмент, 6 – шайбы; 7 – коническая втулка;8 – зажимная шайба; 10 – шпилька; 11 – компьютер Из описанного эксперимента можно сделать вывод, что оптимальная величина съема при заточке 0,06 мм по передней грани и 0,18 мм по задней грани. При такой заточке срок службы инструмента возрастает на 35-40 %. Для второго эксперимента было взято 15 подрезныхсоставных пил. Как и в первом эксперименте, с помощью измерительной установки производилось измерение радиуса скругления режущей кромки. Помимо радиуса скругления измерялось торцевое биение пил. Результат измерений показал, что торцевое биение колеблется в пределах 0,14 – 0,17 мм (ГОСТ 18479-73 предусматривает торцевое биение 0,2 мм для пил диаметром >250 мм). Радиус скругления режущей кромки колеблется в пределах 60 – 80 мкм, необходимый съем при заточке: 0,02 – 0,04 мм по передней грани и 0,06 – 0,09 мм по задней грани. После измерения биения и степени износа пилы подвергались измерению ширины пластины (с помощью микрометра) в самом широком месте.После этого на станке CHHF21H (рисунок 3) пилы затачивались по одной из боковых граней. Затем производился повторный замер ширины пластины и заточка по второй боковой грани. Завершающим этапом было повторное фотографирование зубьев, измерение торцевого биения и ширины пластины. Рисунок 3. Станок для заточки пил по боковой поверхности. Результатвторого экспериментапоказал, что во время заточки по боковым поверхностям было снято 0,02 – 0,03 по каждой из боковых граней. Благодаря этому радиус скругления режущей кромки снизился на 20 – 30 мкм. Необходимый для качественной заточки съем 0,01 – 0,02 мм по передней грани и 0,03 – 0,06 мм по задней. Также заточка по боковым граням привела к снижению торцевого биения на 0,06 – 0,08 мм. Ширина пластины стала уже и составила 3,16 мм (изначально она была 3,2 мм). Стоит отметить, что из-за присутствия у пилы углов тангенсального (2 – 4°) и торцевого (1,5 – 2°) поднутрения, ширина зуба становится меньше примерно на 0,01 мм при каждой заточке. Причина снижения торцевого биения заключается в том, что величина съема в ходе заточки по боковым граням не равномерная. В идеальном случае боковые грани зубьев должны иметь одну общую поверхность вращения. На самом деле во время вращения пилы каждый зуб имеет свою плоскость вращения. Максимальная разница между плоскостями вращения и есть торцевое биение. Именно поэтому во время заточки по боковым поверхностям величина съема на каждом зубе своя. Рисунок 4. Зуб пилы. Снижение радиуса скругления режущей кромки объясняется спецификой процесса затупления зубьев пил. Наибольший износ дереворежущего инструмента наблюдается в точках соприкосновения трех плоскостей зуба (передней, задней и боковой). На рисунке 4 четко видно, что радиус скругления режущей кромки в центральной части режущей кромки зуба меньше, чем на боковой режущей кромке. Результат второго эксперимента показал, что за счет заточки по боковым граням можно добиться качественной заточки снимая меньше твердого сплава. Однако, из-за наличия углов поднутрения, производить заточку по боковым поверхностям можно лишь один раз в 4 заточки, что повышает срок службы пилы примерно на 20%. Использование описанной выше технологии заточки зубьев твердосплавной круглой пилы позволяет увеличить срок службы инструмента почти на 60% по сравнению с заточкой производимой в сервис – центрах. ЛИТЕРАТУРА 1. Амалицкий, В.В. Пиление твердосплавными круглыми пилами и их заточка. – 2005. - №5(560). – с.6-10 2. Полосухин, К.А. Инструмент и технология ремонта зубьев круглых твердосплавных пил / К.А.Полосухин. – М: МГУЛ, 2009. – с.89-94 3. Воскресенский С.А. Резание древесины. – 1955. – с.19-21