Бесшовное производство: как сэкономить деньги

реклама

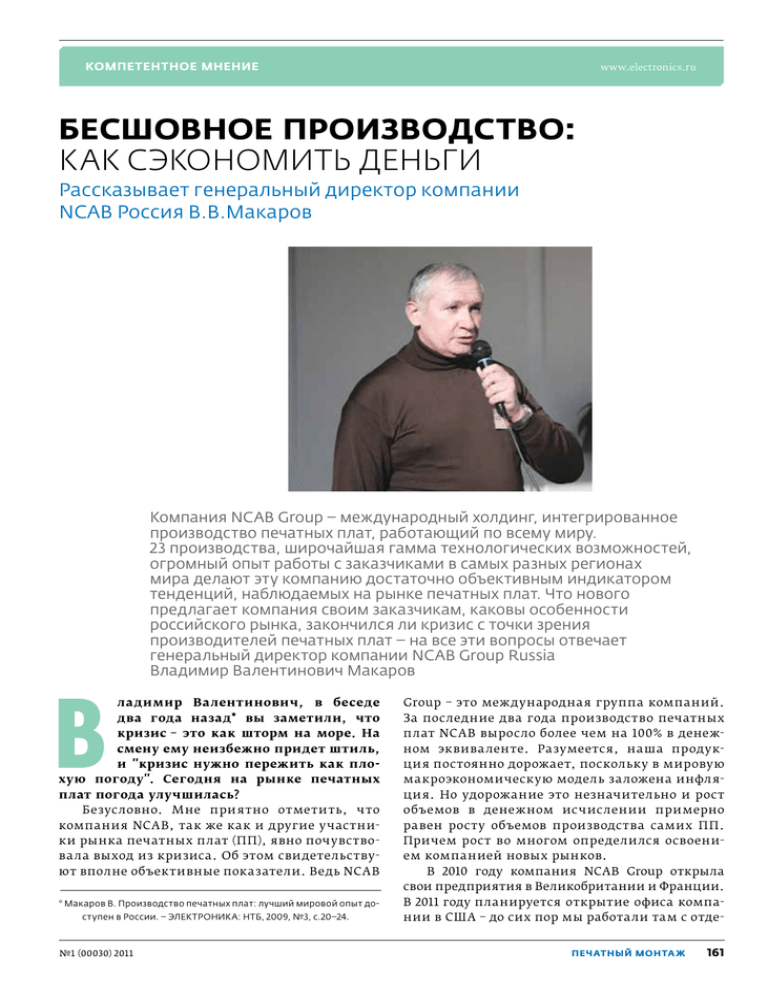

компетентное мнение www.electronics.ru Бесшовное производство: как сэкономить деньги Рассказывает генеральный директор компании NCAB Россия В.В.Макаров В Компания NCAB Group – международный холдинг, интегрированное производство печатных плат, работающий по всему миру. 23 производства, широчайшая гамма технологических возможностей, огромный опыт работы с заказчиками в самых разных регионах мира делают эту компанию достаточно объективным индикатором тенденций, наблюдаемых на рынке печатных плат. Что нового предлагает компания своим заказчикам, каковы особенности российского рынка, закончился ли кризис с точки зрения производителей печатных плат – на все эти вопросы отвечает генеральный директор компании NCAB Group Russia Владимир Валентинович Макаров ладимир Валентинович, в беседе два года назад* вы заметили, что кризис – это как шторм на море. На смену ему неизбежно придет штиль, и "кризис нужно пережить как плохую погоду". Сегодня на рынке печатных плат погода улучшилась? Безусловно. Мне приятно отметить, что компания NCAB, так же как и другие участники рынка печатных плат (ПП), явно почувствовала выход из кризиса. Об этом свидетельствуют вполне объективные показатели. Ведь NCAB * Макаров В. Производство печатных плат: лучший мировой опыт доступен в России. – ЭЛЕКТРОНИКА: НТБ, 2009, №3, с.20–24. №1 (00030) 2011 Group – это меж дународная группа компаний. За последние два года производство печатных плат NCAB выросло более чем на 100% в денежном эквиваленте. Разумеется, наша продукция постоянно дорожает, поскольку в мировую макроэкономическую модель заложена инфляция. Но удорожание это незначительно и рост объемов в денежном исчислении примерно равен росту объемов производства самих ПП. Причем рост во многом определился освоением компанией новых рынков. В 2010 году компания NCAB Group открыла свои предприятия в Великобритании и Франции. В 2011 году планируется открытие офиса компании в США – до сих пор мы работали там с отдепечатный монта ж 161 компетентное мнение льными заказчиками в удаленном режиме. Существенно изменилась и концепция работы на азиатском рынке – сейчас в Китае присутствует более 30 сотрудников. Это специальная группа управления производствами, которая занимается исключительно аудитом завода, отработкой рекламаций (если они возникают), вопросами логистики и так далее. Все сотрудники группы имеют большой опыт работы в индустрии печатных плат – кто-то работал на производстве печатных плат, кто-то на контрактном производстве. Руководитель этой группы, например, до недавних пор занимал пост менеджера по качеству крупной компании – контрактного производителя. Такого рода специалисты необходимы, поскольку для NCAB качество является основным приоритетом. Российская компания группы NCAB (NCAB Group Russia) сохраняет в общем объеме бизнеса NCAB International свою долю (около 12%) и растет вместе с группой, примерно с той же скоростью. Произошли ли в последнее врем я к ак иелибо технологическ ие изменения в производс тве ПП, появились ли в арсена ле NCAB новые материа лы и новые возмож нос ти? Изготовление печатных плат – это очень консервативная отрасль. С тех пор, как в 1946 году была запатентована печатная плата со сквозными переходными отверстиями, технологии ПП принципиально не изменялись. Добавились только некоторые особенности – многослойность, новые типы переходных отверстий, новые материалы, выросла сложность монтажа и т.п. Наша статистика говорит о том, что за последние три года практически не изменилась и средняя слойность печатной платы, тогда как несколько ранее произошел резкий скачок с двухслойных ПП до шестислойных. Впрочем, наряду с этим достаточно много проектов плат с количеством слоем более 10. Своеобразным "рекордсменом" является 24-слойная плата. Конечно, независимо от числа слоев появились платы с более современными технологиями, потребители стали активнее интересоваться гибко-жесткими платами, которые еще недавно казались экзотикой. 2010 год ознаменовался всплеском интереса к платам на металлических подложках (в основном на алюминии, например – материалы Bergquist), но это связано с развитием светодиодной светотехники. Стало больше высокочастотных плат 162 печатный монта ж www.electronics.ru с контролем импеданса, на основе материалов Rogers и пр. Сейчас мы осваиваем 3D-технологии. Пока спрос на такие платы минимальный, но нам интересно заранее "обкатать" технологию. Мы готовы поставлять многослойные платы со встроенными резисторами и емкостями, но практического интереса к этому еще нет. Тем не менее, периодически возникают вопросы, кто-то уже просит оценить проекты, что очень радует. Еще одно интересное направление, которое входит в сферу наших интересов – это так называемые технологии 3D-MID (Molded Interconnect Devices) – "литые (штампованные) соединители". Речь идет о сложных трехмерных узлах, которые одновременно являются и элементами конструкции, и носителями токопроводящего рисунка с контактными площадками (т.е. выполняют функцию, аналогичную ПП). Эта технология рассматривалась на наших семинарах в конце прошлого года в Москве и в Санкт-Петербурге – безусловно, интерес есть. Вероятно, первыми технологию 3D-MID начнут применять производители автоэлектроники, которые являются своего рода драйвером нашего рынка. В целом наблюдается интересная тенденция – если раньше соотношение стоимости ПП к цене установленных на ней компонентов было 1:10–1:12, то сейчас оно снизилось до 1:7. Причем не компоненты подешевели – сами платы стали сложнее и соответственно дороже. Но принципиальных технологических изменений, повторюсь, за последние годы не произошло, все эти технологии были в нашем арсенале и два года назад. Качественное изменение совершилось в области предоставляемых услуг – мы реализовали концепцию бесшовного производства. Что такое "бесшовное производство"? Ж изненный цик л электронной продукции состоит из нескольких этапов: проектирование, создание прототипов, изготовление опытных образцов, запуск в серию, уменьшение этой серии, выпуск запасных частей и производство продукции небольшими партиями для гарантийного и постгарантийного обслуживания, когда само изделие уже снято с производства. Мы стараемся работать с заказчиком на протяжении всего этого жизненного цикла, обеспечивая "бесшовность" меж ду этапами. №1 (00030) 2011 компетентное мнение Для такой работы безусловно необходимо планирование. Совместное планирование на всех этапах позволяет избегать ошибок не только в сроках выполнения заказов. Речь идет о сотрудничестве при проектировании более технологичных плат, ПП с лучшей повторяемостью. Последние два года мы углубляли и расширяли свою деятельность в этой области, и наши заказчики уже ощутили эффект. Например, фирма Note, входящая в десятку лидирующих мировых контрактных производителей, за внедрение этой концепции назвала в 2010 году NCAB поставщиком года. Это говорит о том, что они ощутили реальную экономию от бесшовного процесса. На какой стадии начинается взаимодействие с заказчиком? Смысл бесшовного производства в том, что мы стараемся начинать работать с заказчиком еще на этапе проектирования ПП. Разумеется, мы не занимаемся разработкой электронных схем. Но помогаем клиенту в выборе материалов для изготовления печатных плат, вводим конструкторские ограничения и т.д. Здесь даже наше минимальное вмешательство может оказаться существенным в плане экономии средств. Наши специалисты знают не только производство печатных плат, но и сборочное производство электронных узлов – как поверхностный монтаж, так и ручной. Зачастую при проектировании платы закладываются очень грубые ошибки, не очевидные для конструктора ПП, которые повлияют в дальнейшем на процесс монтажа. Иногда это такие мелочи, о которых конструктор может и не знать, но в дальнейшем они повлекут проблемы и дополнительные расходы. Компания NCAB работает с 23 производствами по всему миру, которые контролируют наши сотрудники. Мы еще на этапе проекта понимаем, где будет производиться серия, и учитываем технологические особенности конкретного производства. Мы никогда не обходим этап изготовления опытных образцов – заказчик обязательно получит образец, выполненный на том оборудовании и с применением тех технологий, на которых будет производиться серия. То есть прототипы ПП выполняются на том же оборудовании, где будет произведена серия? Вы допускаете типичную ошибку. Прототипы ПП и опытные образцы печатных плат – это принципиально разные изделия, что пони№1 (00030) 2011 www.electronics.ru мают не все наши клиенты. А на самом деле это как день и ночь. Прототип изготавливают, чтобы оценить свойства будущего изделия, живучесть проекта и т.д. А опытный образец – это образец продукции серийного производства, который подтверж дает, что в серийном производстве будет сделано именно то, что надо. Поэтому опытные образцы всегда должны производиться именно по технологии серийного производства. Прототип проверяет функциональность изделия, опытный образец – его технологичность. Прототипное и серийное изготовление ПП – это, как правило, разные производства. Одна из распространенных ошибок – разрабатывается некоторое устройство, делается его прототип, заказчик видит, что прототип работает и дает команду запускать его в серию. После чего ста лк ивается с разнообразными проблемами. Ведь зачастую для производства прототипов используют технологическое оборудова ние, возмож нос ти которого превышают серийное. С точк и зрения не качества и повторяемости, а конструктивно-тех нологическ их возмож нос тей. На пример, при прототипном производстве возможен более плотный монта ж, более высокое разрешение топологии ПП. Не всякое серийное производство его повторит. Ведь и за дача у производства прототипов ина я – как мож но быстрее изготовить единичный образец продук ции и протестировать его по всем возможным параметрам. Мы очень хорошо чувствуем эту разницу. И когда мы начинаем работать с заказчиком с этапа проектирования, заранее избегаем этой нестыковки. За счет того, что обладаем большим опытом и знаниями производств. Уже немало реальных примеров, когда такой подход сэкономил деньги заказчика. Компания NCAB одной из первых в России три года назад стала членом международного альянса IPC. Какой практический результат от этого ощутили заказчики? Вступление в IPC было необходимо преж де всего для нас. А практическая выгода для заказчиков, как и для других участников рынка – благодаря этому шагу мы быстро впитываем мировой передовой опыт. Ассоциация IPC – очень правильная организация в вопросах стандартизации. В ней стандарты создают не чиновники, а специалисты. Стандарты постоянно меняются, хоть и плавно. И станпечатный монта ж 163 компетентное мнение дарты эти очень живые, олицетворяющие мировой опыт. Применение стандартов IPC позволяет, например, избегать заказов ПП, сложность которых выше, чем это реально необходимо. Что экономит время и деньги. Мы неоднократно сталкивались с тем, что клиенты предъявляют к ПП повышенные требования, которые реально не нужны. Например, в проект ПП заложена точность по габариту ±50 мкм. Зачем? Трудно представить изделие, где требуется столь строго выдерживать габариты ПП. Если взять IPC, там аналогичное требование существенно скромнее – ±100 мкм. И его выдерживает любое предприятие, поскольку стандарты IPC писались не просто так, а с учетом параметров существующего оборудования. Конечно, можно заложить точность 50 мкм, и такие ПП изготовят. Но они будут стоить в несколько раз дороже, поскольку изготовитель, например, просто сделает больше ПП, тщательно промеряет их и отдаст те, что соответствуют требованиям. Но зачем переплачивать? Стандарты IPC помогают не допустить как недооценки, так и переоценки требований к ПП. В чем проявляется специфика российского рынка ПП? Здесь мож но отметить несколько моментов. Примерно год наза д производство электроник и ож ило после к ризиса, все за хотели что-либо производить и, соответственно, стали закупать электронные компоненты. Но выяснилось, что индустрия элементной базы не очень-то готова к этому подъему. За время кризиса произошло сок ращение производственных мощностей, специалистов и др. В результате сроки поставок возросли фантастически – с 4–8 недель до 16 и более недель. Да, сейчас наблюдается тенденция к восстановлению ситуации, но проблемы с поставками компонентов все еще остаются. На наш бизнес эти за держки повлияли не сильно, сроки поставки ПП не изменились. На этом фоне мы наблюдаем один отрицательный момент – мало того, что существенно вырос срок поставки компонентов, многие из наших потребителей не очень хорошо планируют свое производство. У нас сроки поставок плат остались прежними. Но клиенты все время опаздывают, платы постоянно нужны очень срочно. Видимо, ожидая компоненты по 16 недель, заказчики просто забывают о печат- 164 печатный монта ж www.electronics.ru ных платах. Это – чисто российская проблема с планированием производства. В Европе таких проблем нет, там культура планирования очень высока, ему уделяется самое серьезное внимание, используются специа льные программы планирования и управления производством. Еще одна негативная особенность связана с тем, что в России часто при принятии решения во главу угла ставят сиюминутную экономию. Безусловно, деньги играют немалова жную роль в бизнесе. И экономить их вполне естественно – когда это разумно. Но зачастую заказчики, не разобравшись, заказывают платы там, где они стоят немного дешевле, и не вдаются в детали, из чего, собственно, сделана ПП. Например, сегодня возрос интерес к платам на теплопроводящих подложках, преж де всего на алюминии (такие материалы поставляет, например, компания Bergquist). На практике часто оказывается, что решив сэкономить, клиент получает плату с алюминиевым основанием, но из самых дешевых материалов. Тот же эффект можно получить с использованием стандартного текстолита FR4, только с "толстой медью", например, 210 мкм. И не надо было переплачивать за алюминиевые платы. Как правило, в российских компаниях за поставки печатных плат отвечают сотрудники отдела снабжения. Они оценивают платы только по одной характеристике – по цене. И воспринимают ПП как некий товар, который можно "взять с полки", с единственной характеристикой – цена. В Европе этим занимаются специалисты достаточно высокого уровня, которые очень хорошо понимают, какими должны быть печатные платы. Они могут оценить поставщиков печатных плат с точки зрения качества, надежности, технологии производства и материалов и т.п. Безусловно, все эти тенденции необходимо преодолевать, это лишь вопрос времени. Но в целом кризис позади, я могу констатировать, что объемы потребления печатных плат растут достаточно уверенными темпами. На деюсь они сохранятся. Спасибо за интересный рассказ. С В.В.Макаровым беседовали И.В.Шахнович и О.М.Овсиенко. №1 (00030) 2011