Разработка и исследование твердых сплавов с Co

реклама

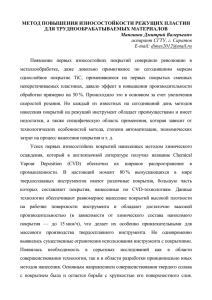

Разработка и исследование твердых сплавов с Co-Re связкой повышенной жаропрочности и наноструктурированным многослойно-композиционным покрытием для резания труднообрабатываемых никелевых сплавов д.т.н., проф., Верещака А.С., Дачева А.В., к.т.н., доц. Аникеев А.И. МГТУ «СТАНКИН ФГУП ВНИИТС Введение Наиболее серьезной проблемой технологического развития современного машиностроения является необходимость обеспечения постоянного соответствия между свойствами новых конструкционных материалов подлежащих механической обработке и все более ужесточающимися условиями эксплуатации изделий из таких материалов. Чаще всего наиболее слабым звеном системы «материал - рабочая среда», определяющим допустимые условия эксплуатации и ресурс всей системы, является инструментальный материал, что предопределяет высокую значимость разработки методов и технологий модификации его свойств. Применительно к системе лезвийной обработки резанием подобная система определяется взаимодействием инструментального и обрабатываемого материалов в условиях, создаваемых протекающим процессом резания, параметры которого резко ужесточаются при обработке материалов обычно называемых труднообрабатываемыми. Подобные материалы обладают повышенными значениями твердости, коррозионной стойкости, жаропрочности т.е. способности сохранять твердость и прочность при повышенных температурах, имеют низкую теплопроводность и высокую химическую активность, что при обработке приводит к резкому ухудшению параметров резания, росту интенсивности изнашивания, снижению стойкости инструмента и приводит к необходимости снижения скорости резания. Основным инструментальным материалом при резании труднообрабатываемых материалов является твердый сплав. За последние десятилетия ведущими производителями твердосплавного инструмента разработано несколько новых марок твердых сплавов для резания труднообрабатываемых материалов, однако проблема низкой эффективности твердосплавного инструмента остается весьма острой. В этой связи чрезвычайно актуальным является повышении эффективности инструмента при резании труднообрабатываемых материалов путем создания твердого сплава с более высоким уровнем физико-механических и режущих свойств. 1.Задачи и методика исследования С учетом особенностей механизма отказа инструмента при резании труднообрабатываемых материалов, повышение режущих свойств инструмента следует базировать на разработке инновационных инструментальных материалов с повышенными эксплуатационными свойствами. Наиболее эффективно указанная проблема может быть решена путем разработки композиционного твердого сплава с ультрадисперсной структурой, связкой повышенной жаропрочности и наноструктурированным покрытием, имеющим многослойно-композиционную архитектуру [1,2]. При создании инструмента из композиционного материала особое внимание уделяли разработке твердосплавного субстрата, от структуры и свойств которого существенно зависят условия формирования и свойства наноструктурированных многослойнокомпозиционных покрытий и композита в целом [2,3,4]. Разработку твердосплавного субстрата осуществляли путем применения новой технологии приготовления исходной смеси и спекания сплава позволяющей: ∙эффективно тормозить коагуляцию зерен; ∙повысить плотность и равномерность распределения компонентов сплава по объему сменной многогранной пластины (СМП); ∙обеспечить однородность карбидных зерен (WC, TiC, TaC) по размерам и форме [5]. 248 С учетом того, что связка твердого сплава является слабым звеном системы «твердый сплав», а при резании труднообрабатываемых материалов одной из основных причин отказа твердосплавного инструмента является температурное разупрочнение кобальтовой связки и последующая потеря пластической прочности инструмента [6,7], то основным средством улучшения свойств твердосплавного субстрата являлось легирование кобальтовой связки тугоплавкими металлами с низкими карбидообразующими свойствами. К таким металлам относится рений (Re), имеющий повышенную жаропрочность, низкую карбидообразующую способность, поэтому Re был выбран основным легирующим элементов для повышения жаропрочности кобальтовой связки. В качестве второго элемента разрабатываемого композиционного инструментального материала использовали наноструктурированное покрытие многослойно-композиционной архитектуры [6,8]. Для формирования покрытий на СМП из ультрадисперсных твердосплавных субстратов использовали инновационные процессы фильтруемого вакуумно-дугового осаждения (ФВДО), которые относят к процессам физического осаждения покрытий, получивших наименование КИБ-MeVVA (Metal Vapor Vacuum Arc) [2]. Покрытия наносили на СМП при использовании вакуумно-дуговой установки ВИТ-2. Объектом исследования служили режущие СМП квадратной формы SNUN и SNUA из ультрадисперсного твердого сплава на основе карбида вольфрама с кобальто-рениевой связкой WC-(Co,Re) (сплавы ВРК) и наноструктурированными многослойнокомпозиционными функциональными покрытиями. Целью работы являлось повышение работоспособности твердосплавного инструмента при резании труднообрабатываемых материалов. Научные задачи представленной работы включали: • разработку высокопроизводительного твердого сплава за счет коррекции структуры и свойств сплава, повышения жаропрочности связки; • разработку составов слоев многослойно-композиционного покрытия; • разработку процессов и технологии формирования наноструктурированных многослойно-композиционных покрытий; • проведение исследований по аттестации инструмента, оснащенного СМП из сплава WC(Co,Re) с разработанными покрытиями при обработке резанием конструкционных сталей и труднообрабатываемых материалов; • изучение влияния покрытий на механизм и интенсивность изнашивания инструмента. 2. Разработка ультрадисперсного твердого сплава с жаропрочной связкой в качестве субстрата для нанесения покрытия При обработке резанием труднообрабатываемых материалов, особенно жаропрочных сплавов на никелевой основе, резко увеличивается интенсивность изнашивания инструмента, причем механизм изнашивания обусловлен температурным разупрочнением кобальтовой связки и интенсивным удалением относительно малоизношенных карбидных зерен сбегающей стружкой. Поэтому, многочисленные работы, выполненные отечественными и зарубежными исследователями по совершенствованию твердых сплавов на основе повышения жаропрочности связок [3,4,9,10], свидетельствуют о высокой роли связки в изнашивании инструмента. Кроме жаропрочности, связка твердого сплава должна удовлетворять и другим требованиям, соответствующим уровню свойств кобальтовой связки, среди которых: ∙хорошая смачиваемость карбидных зерен; ∙низкая карбидообразующая способность; ∙достаточная пластичность. Исследования по определению оптимального состава связок однокарбидных твердых сплавов WC-Co многие годы проводятся в ФГУП ВНИИТС [3,4]. Установлено, что легирование рением металлов группы «железо» способствуют повышению температуры разупрочнения твердых сплавов, и, таким образом, увеличивает их твердость и износостойкость при повышенных температурах, а также существенно повышает «температурный порог» начала адгезии при резании жаропрочных материалов. Рений, помимо повышенной температуры плавления и рекристаллизации, обладает рядом 249 уникальных свойств - высоким модулем упругости, прочностными и пластическими свойствами близкими к свойствам кобальта. Очень важным является и тот факт, что рений сохраняет высокий уровень свойств при повышенных температурах и отвечает ряду требований, предъявляемых к легирующим добавкам - не образует устойчивых карбидов, а при взаимодействии с кобальтом образует непрерывный ряд твердых растворов. Проведенные исследования показали [5], что введение рения в кобальтовую связку сплавов WC-Co повышает их сопротивление окислению при нагреве на воздухе до 950 °С, причем максимальную сопротивляемость окислению наблюдали у сплава ВРК15, жаростойкость которого в 2 раза превысила соответствующий параметр стандартного сплава WC-Co с эквивалентным содержанием связки. Установлено также оптимальное соотношение Re/Co в связке сплава WC-Co, что, в свою очередь, позволило получить требуемое соотношение свойств разрабатываемого твердого сплава. Наиболее перспективными в группе сплавов WC-(Co,Re) оказались марки ВРК-12, ВРК-13 и ВРК-15, состав и свойства которых представлены в таблице. 1, основные свойства сплава ВРК-15 показаны в таблице 2. Таблица 1 - Состав твердых сплавов группы ВРК Марка сплава Cостав WC, % Re, % ВРК-12 ВРК-13 ВРК-15 88,5 86,8 85 3 6 9 Со, % 8,5 7,2 6 Таблица 2 - Свойства твердого сплава ВРК-15 Слав Легирующие добавки Нс, эрст. σизг, МПа HRA Mикроструктура Общая Количество пористость зерен до 0,6 мкм ВРК-15 Re до 9% 143 2000 91,5 0,04 83 Исследования прочностных свойств сплавов WC-(Co,Re) показали, что они обладают высокой твердостью и сохраняют высокую прочность при повышенных температурах. Предварительные аттестационные исследования режущих свойств инструмента, оснащенного СМП из сплава WC-(Co,Re) показали, что такие инструменты имеют повышенное время наработки на отказ (стойкость). в 4-4,5 раза превышающее соответствующий показатель для инструмента, оснащенного СМП из сплавов ВК10-ОМ и ВК10-ХОМ, на операциях чернового и получистового точения труднообрабатываемых материалов. 3. Разработка наноструктурированных многослойно-композиционных покрытий Как было показано в работах [1,2, 6,8], покрытие для режущего инструмента можно рассматривать как некоторую промежуточную технологическую среду (ПТС) между инструментальным и обрабатываемым материалами, которая позволяет одновременно повысить сопротивляемость инструментального материала изнашиванию за счет роста твердости, теплостойкости, окалиностойкости и других свойств при одновременном снижении термомеханических напряжений приводящих к такому изнашиванию. На основе указанного положения были систематизированы общие требования к покрытиям, 250 которые являются основой функциональных требований к покрытиям для режущего инструмента, и обоснована концепция применения многослойно-композиционных покрытий взамен однослойных [7]. В соответствии с концепцией многослойно-композиционное покрытие должно содержать несколько слоёв различного функционального назначения: ∙наружный слой, непосредственно контактирующий с обрабатываемым материалом, выполняет основную функцию по повышению износостойкости инструментального материала; ∙промежуточный (переходный) слой, который может выполнять несколько различных функций, например, служить барьером тепловым потокам и диффузии между контактной областью при резании и инструментальным материалом; нивелировать разницу в кристаллохимических свойствах наружного и адгезионного слоев для поддержания высокой прочности адгезии между ними; иметь сенсорные свойства для мониторинга изменений температуры резания, или уровня термомеханических напряжений возникающих на контактных площадках инструмента;∙ адгезионный подслой обеспечивает прочную адгезию между покрытием и инструментальным материалом. Для формирования композиционно-многослойных покрытий в соответствии с разработанной концепцией использовали установку ВИТ-2 разработанную МГТУ «СТАНКИН» и научнопроизводственной компанией «ЭКОТЕК» [6]. Установка ВИТ-2 снабжена устройством для фильтрации паро-ионного потока, в которой ионы отклоняются мощным электромагнитным полем, а микрокапли и нейтральные частицы улавливаются и удаляются из камеры. Кроме того, установка ВИТ-2 имеет импульсную подачу напряжения смещения на инструмент с частотой до 20 КГц, что позволяет полностью гасить микродуги и, таким образом, предотвращать электроэрозионное расстравливание режущих кромок и рабочих поверхностях инструмента. Таким образом, установка ВИТ-2 позволяет реализовывать инновационные процессы фильтруемого вакуумно-дугового осаждения для синтеза многослойно-композиционных наноструктурированных функциональных покрытий на рабочих поверхностях любых типов режущих инструментов. На следующем этапе была проведена процедура оптимизации основных технологических параметров осаждения покрытий, которые оказывают существенное влияние на свойства покрытий. К таким параметрам были отнесены - давление реакционного газа (азота) р, напряжение смещения U на инструменте (при конденсации покрытия) и ток дуги I при осаждении титана [6]. В качестве критериев оценки оптимальности параметров процесс синтеза покрытия были выбраны: стойкость твердосплавного режущего инструмента T (время наработка инструмента на отказ) и предельное значение фаски износа задней поверхности твердосплавной пластины h3. Указанные параметры процесса синтеза многослойно-композиционноых покрытий были использованы для разработки математических моделей процесса осаждения применительно к многослойнокомпозиционному покрытию Ti-TiN-(Ti,Al)N, а полученную методику использовали для синтеза других составов покрытий. Информацию об управляющих воздействиях изображали в виде многофакторного плана эксперимента. План состоял из совокупности всех возможных комбинаций управляющих факторов процесса осаждения покрытий I, p и U, которые одновременно варьировали на двух или более уровнях. В качестве критериев оценки оптимальности параметров процесс синтеза покрытия были выбраны: стойкость твердосплавного режущего инструмента T (время наработка инструмента на отказ) и предельное значение фаски износа задней поверхности твердосплавной пластины h3. Описание стойкости при точении стали 45 (как пример) инструментом, оснащенным СМП из сплава WC-(Co,Re) с покрытием полученном при вариациях параметров процесса осаждения, как динамического процесса, осуществляется функцией следующего вида: 251 T = C ⋅ I AI ⋅ p Ap ⋅ U A U ⋅ EXP(BI ⋅ I + B p ⋅ p + B U ⋅ U ) (7) где: T – стойкость инструмента из твердого сплава при величине фаски изнашивания твердосплавной пластины h3=0,5 мм, мин; I - ток титанового катода, A; p - давление азота в камере, Па; U - напряжение смещения, В; C, Bj - коэффициенты; Aj - показатель степени. Модели такого вида наиболее удобны и достаточно достоверны применительно к оптимизации условий осаждения покрытий при использовании метода нелинейного программирования. Информацию об управляющих воздействиях изображали в виде многофакторного плана эксперимента. Этот план состоял из совокупности всех возможных комбинаций управляющих факторов процесса осаждения I, p и U, которые одновременно варьировали на двух или более уровнях. Количество необходимых опытов для однозначной оценки с необходимой точностью неизвестных параметров модели C, AI, Ap, AU, BI, Bp и BU зависело от числа управляющих факторов. Диапазон варьирования факторов p, U, I выбирали таким образом, чтобы идентифицированная модель была справедлива для всей области управления, а значения варьируемых факторов внутри выбранной области были практически реализуемы. Были выбраны следующие диапазоны варьируемых факторов: p = 5·10-2 - 3·10-1 Па , U = 75 – 200 В, I = 40 – 130 А. Значения уровней варьируемых факторов процесса ВДФО синтеза покрытия представлены в табл. 3. Таблица 3 - Уровни варьирования факторов процесса ВДФО. Уровни варьируемых факторов Факторы Нижний Средний Верхний I, А 40 80 120 -2 -1 p , Па 5·10 1·10 3·10-1 U, В 20 110 200 Математическая модель, устанавливающая связи между наиболее значимыми параметрами вакуумно-дугового процесса I ,p, U и стойкостью инструмента Т, оснащенного СМП из ВРК-15 с покрытием Ti-TiN-TiAlN применительно к продольному точении стали 45 HB 200 с t=1,0 мм; S=0,3 мм/об и v=150 м/мин имеет следующий вид: Т = 2,39·ITi-8,60·pN-3,29·Uc-0,33exp(8,26·10-2 ITi + 13,7 pN + 7,88·10-3UC ) (8) где Т – стойкость инструмента, мин. Зависимость (8) была использована как целевая функция для процедуры оптимизации параметров процесса синтеза износостойкого слоя многослойно-композиционного покрытия Ti-TiN-(Ti,Al)N. Аналогичная методика оптимизации параметров синтеза проведена при получении покрытий других составов, например Zr-ZrN-(Zr,Cr)N. Исследовали основные параметры покрытий – микротвердость, толщину, прочность адгезии системы «покрытие-субстрат», морфологию поверхности, а также контролировали состав композиционного слоя (Ti,Al) [9-12]. В табл. 4 показаны основные параметры слоев и субслоев многослойнокомпозиционного покрытия. 252 Таблица 4 - Архитектура и параметры покрытия на основе системы Ti-TiN-TiAlN Архитектура Прочность Состав, %, толщина Микротвердость* адгезии**, элементов Pкрит, Н многослойнокомпозиционного покрытия Ti-TiN(Ti,Al)N Адгезионный подслой ha = 0, 1 мкм Ti (монослойный) Износостойкий слой 50%Ti-50%Al; 3200 120 TiAlN многослойный) hи = 2,0 мкм hc = 25 нм Промежуточный слой hп = 1,8 мкм TiN (многослойный) hc=15 нм ha – толщина адгезионного подслоя; hи,hп - толщина износостойкого и промежуточного слоев; hс – толщина субслоев износостойкого и промежуточного слоев;*- значение микротвердости получено на наноиндентометре с поверхности образца; ** - Pкрит- критическое значению усилия, прилагаемого к скрайбирующему (царапывающему) индентору, при котором происходит разрушение покрытия вдоль царапины Анализ данных, представленных в таблице 4 позволяет отметить следующее. Износоcтойкий слой (Ti,Al)N имеет супермногослойную архитектуру с толщиной субслоев порядка 15-25 нм. Среднее значение соотношения Ti и Al в TiAlN-слое составило 2,6. TiAlN-слой имеет столбчатую структуру, ориентированную перпендикулярно к плоскости подслоя TiN. Толщина субслоев промежуточного TiN-слоя также составляет оставляет порядка 25 нм, что позволяет классифицировать многослойно-композиционное покрытие как наноструктурированное [11-13]. 4. Аттестационные испытания режущего инструмента, оснащенного СМП с разработанными покрытиями П роведенные исследования по выбору оптимальных свойств твердого сплава WC-(Co,Re), обеспечивающих максимальную эффективность функционирования покрытия, позволили установить оптимальное соотношение между параметрами твердосплавного субстрата и покрытия. Таким образом, в качестве субстрата с оптимальными свойствами был выбран сплав ВРК-13, имеющий более высокую прочности при изгибе по сравнению со сплавом ВРК-15. На партию СМП из этого сплав было нанесено многослойнокомпозиционное покрытие Ti-TiN-(Ti,Al)N-TiN при использовании технологии ВДФО на установке ВИТ-2. Аттестационные исследования проведены при продольном точении стали 45 (с t= 1,0 мм; S=0,3 мм/об; v= 150 м/мин) и сплава ХН77ТЮР (с t=l,0 mm; S=0,15 мм/об; v= 50 м/мин). Сравнение режущих свойств СМП из (ВРК-13) - Ti-TiN-(Ti,Al)N производили с соответствующим параметром СМП из (ВК10-ХОМ) - Ti-TiN-(Ti,Al)N, что было обусловлено широким применением сплава ВК10-ХОМ для обработки резанием труднообрабатываемым материалов. Критерием износа служило предельное значение фаски изнашивания задней поверхности h3=0,4-0,5 мм, по которому определяли время наработки инструмента на отказ (стойкость) Т. Результаты аттестационных исследований режущих свойств контрольных СМП из сплавов ВК10-ХОМ и (BK10-XOM)-Ti-(Ti,Al)N-TiN, а также СМП из ВРК-13 и (BPK-13)Ti-TiN-(Ti,Al)N представлены в табл.5 и 6 и на рис. 2 и 3. 253 Таблица 5. Результаты аттестационных испытаний СМП из ВК10ХОМ и ВРК-13 при продольном точении стали 45 Время резания, мин Величина износа задней поверхности пластины h3, мм ВК10-ХОМ 0,5 1 2 3 8 13 23 33 43 0,34 0,46 0,52 0,78 - (ВК10-ХОМ) – Ti-(Ti,Al)N-TiN 0,01 0,01 0,12 0,13 0,18 0,23 0,3 0,36 0,48 ВРК-13 0,27 0,34 0,38 0,46 0,56 0,78 - (ВРК-13) – Ti - TiN - (Ti,Al)N 0,01 0,01 0,01 0,05 0,09 0,12 0,18 0,22 0,29 На рис. 2 приведена зависимость износа задней поверхности h3 твердосплавных СМП от времени резания при точении стали 45 с t = l,0 мм; S = 0,3 мм/об; v = 150 м/мин:1ВК10ХОМ; 2-ВРК-13; 3-(BK10-XOM)-Ti-TiN-(Ti,Al)N; 4 – (BPK-13) – Ti – TiN-(Ti,Al)N. На рис. 3 приведена зависимость износа задней поверхности h3 твердосплавных СМП при точении сплава ХН77ТЮР с t = l,0 mm; S = 0,15 мм/об; v = 50 м/мин:1 – ВК10-ХОМ; 2 ВРК-13; 3 – (BK10-XOM)-Ti-TiN-(Ti,Al)N; 4 – (BPK-13) - Ti-TiN-(Ti,Al)N. Рисунок 2 - Зависимость износа задней поверхности h3 твердосплавных СМП от времени резания при точении стали 45 с t = 1,0 мм; S = 0,3 мм/об; v = 150 м/мин: 1-ВК10-ХОМ; 2-ВРК-13; 3-(BK10-XOM)-Ti-TiN-(Ti,Al)N; 4-(BPK-13)- Ti-TiN-(Ti,Al)N 254 Таблица 6 - Результаты испытаний пластин ВК10ХОМ и ВРК-13 при продольном точении сплава ХН77ТЮР Время Величина износа задней поверхности пластины h3, мм резания, мин (ВК10-ХОМ)(ВРК-13)ВК10ХОМ ВРК-13 Ti-TiN-(Ti,Al)N Ti-TiN-(Ti,Al)N 1 0,1 0,05 0,12 0,01 2 0,18 0,1 0,14 0,03 3 0,29 0,12 0,18 0,05 4 0,37 0,13 0,22 0,1 5 0,38 0,14 0,22 0,12 6 0,39 0,16 0,24 0,15 7 0,42 0,18 0,28 0,17 9 0,51 0,24 0,32 0,18 11 0,68 0,3 0,34 0,20 16 0,36 0,42 0,22 21 0,42 0,48 0,29 26 0,58 0,56 0,32 41 0,42 51 0,51 Анализ кинетики изнашивания и данных, представленных в таблицах 5, 6 и рис.2 и 3 позволяет отметить следующее. 1. Лучшие результаты при точении стали 45 обеспечивали резцы, оснащенные пластинами ВРК-13 с композиционно-многослойным покрытием Ti-TiN-(Ti,Al)N, которые существенно превосходили стойкость контрольных пластин ВРК-13 и ВК10ХОМ без покрытия, в 1,9 раза превосходили стойкость пластин ВК10ХОМ- Ti-(Ti,Al)N-TiN во всем диапозоне исследованных условий обработки. 2. При точении жаропрочного сплава ХН77ТЮР резцы, оснащенные пластинами (BPK13)-Ti-TiN-(Ti,Al)N, имели стойкость в 2,2 раза превышающую стойкость контрольных пластин (BK10-XOM)-Ti-TiN-(Ti,Al)N и более чем в 4 раза стойкость контрольных пластин ВК10ХОМ без покрытия. 3. Изнашивание СМП (BPK-13)-Ti-TiN-(Ti,Al)N характеризовалось практически полным отсутствием пластического изменения формы режущей части СМП, отсутствием трещинообразования в покрытиях и сохранением покрытий на контактных площадках СМП практически до критического значения фаски износа задней поверхности. Таким образом, сплавы ВРК-13 [WC-(Co,Re)] c наноструктурированным покрытием TiTiN-(Ti,Al)N существенно превосходят сплавы ВК10-ХОМ при точении сплава ХН77ТЮР не только по износостойкости, но и по возможности лучше сопротивляться пластическому изменению формы режущей части СМП, что объясняет большую долговечность работы покрытия на контактных площадках передней и задней поверхностей СМП и 255 Рисунок 3 - Зависимость износа задней поверхности h3 твердосплавных СМП от времени резания при точении сплава ХН77ТЮР с t=l,0 мм; S=0,15 мм/об; v= 50 м/мин: 1-ВК10ХОМ; 2-ВРК-13; 3-(BK10-XOM)-Ti-TiN-(Ti,Al)N; 4-(BPK-13)-Ti-TiN-(Ti,Al)N позволяет констатировать большую продолжительность сохранения положительных эффектов покрытий. Указанное положение соответствует фундаментальным положениям теории разрушения металлов с многослойной структурой, представленную в работах [14,15]. Заключение В работе показана возможность повышения эффективности обработки резанием труднообрабатываемых материалов путем разработки и применения композиционного ультрадисперсного твердого сплава с жаропрочной связкой WC-(Co,Re) и многослойнокомпозиционным покрытием с нанодисперсной структурой, обладающего повышенной сопротивляемостью термопластическому разрушению и изнашиванию при повышенных температурах. Среди существующих принципов создания функциональных покрытий различного назначения наиболее перспективной является концепция многослойной архитектуры покрытий, так как подобные покрытия способны удовлетворять гамме зачастую противоречивых требований, в частности обеспечивают максимальное снижение интенсивности изнашивания инструмента в различных условиях обработки при одновременном снижении термомеханических напряжений приводящих к такому изнашиванию. Для синтеза покрытий использован процесс фильтруемого вакуумно-дугового осаждения (ФВДО) и опытная технология на его основе для эффективной подготовки поверхности и нанесения наноструктурированных покрытий многослойной сложно-композиционной архитектуры на твердые сплавы WC-(Co,Re). Разработаны математические модели процесса ФВДО, позволяющие оптимизировать численные значения основных параметров технологии давление рабочего газа, катодный ток, напряжение смещения. Аттестационные испытания режущего инструмента, оснащенного СМП с разработанными нано-структурированными многослойно-композиционными покрытиями при продольном точении различных материалов (конструкционные стали, никелевые сплавы), показали их высокую эффективность не только в сравнении с исходными СМП (без покрытия), но и с СМП со стандартными износостойкими покрытиями. Работа выполнена при финансовой поддержке проекта № 2.1.2/4385 «Разработка методологии создания нано-структурированной высокопрочной композиционной керамики с многофункциональным покрытием для широкого применения в машиностроении. 256 Литература 1. Верещака А.С. Работоспособность режущего инструмента с износостойким покрытием – М.; Машиностроение,1993.С.368. 2. Верещака А.С. Некоторые методологические принципы создания функциональных покрытий для режущих инструментов. В кн. «Современные технологии в машиностроении, - Харьков: НТУ «ХПИ»,2007. С. 210-231. 3. Исследование структуры и свойств твердых сплавов на основе карбида вольфрама со связкой, содержащей рений, испытания сплавов в производственных условиях (отчет), тема №19-76-044, ВНИИТС, Чапорова И.Н., Кудрявцева Н.А., Москва, 1979. 4. Иютина И.А., Куприна В.В., Соколовская Е.М., Спасов И.А. Исследование и применение сплавов рения – сборник, М., 1975. 5. Фальковский В.А. Твердые сплавы. /В.А.Фальковский, Л.И.Клячко //Издательский дом «Рудаеталлы, 2005. 416 с. 6. Верещака А.С., Верещака А.А. Повышение эффективности инструмента путем управления составом, структурой и свойствами покрытий.- М.: Упрочняющая технология и покрытия. № 9, 2005. С.9-18. 7. В.П. Табаков. Формирование износостойких ионно-плазменных покрытий режущего инструмента. – М.: Машиностроение, 2008.-311 с. 8. Верещака А.А. и др. Патент РФ № 2198243. Многослойно-композиционное износостойкое покрытие. 10.02. 2003 с приоритетом от 05.08.1998. 1. 9.Byrne, G. Advancing Cutting Technology. / G.Byrne, D.Dornfeld, B. Denkena. // CIRP Annals. Vol 52/2/2003. 9. Gleiter H. Nanostructured materials: basic concepts and microstructure // Acta mater. 2000. V.48. P.1-29. 10. Simultaneously Increasing the Ductility and Strength of Nanostructured Alloys //Yong-Hao Zhao, Xiao-Zhou Liao, Sheng Cheng, En Ma, and Yuntian T. Zhu. 2006 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim.P. 123-132. 11. 1. Koch C.C. Bulk Behavior of Nanostructured Materials. //North Carolina State University Annals. 2002. Chapter 6. P.184-232. 12. Panckow, A.N. Application of novel vacuum-arc ion-plating technologies for the design of advanced wear resistant coatings. /A.N. Panckow, J. Steffenhagen, D. Wegener, L. Dubner, F. Lierath. //Surface and Coating Technologies 138 (2001). - P. 71-76. 13. Либовиц Г. Разрушение металлов. Том 6. - М.: Металлургия, 1976. С.12-87., 15. Финкель В.М. Физические основы торможения разрушения. М.: Металлургия, 1977. 348 с. 257