КП ввод

реклама

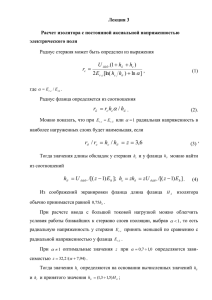

1 2 СОДЕРЖАНИЕ ВВЕДЕНИЕ………………………………………………………………………..3 1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ……………………………………………….5 2 ЭЛЕКТРИЧЕСКИЙ РАСЧЕТ……………………………………………....7 2.1 Выбор расчетных напряжений……………………………………………7 2.2 Выбор размеров остова и фарфоровых покрышек ввода……………….8 2.3 Расчет аксиальных напряженностей……………………………………...9 2.4 Выбор расчетного напряжения для определения радиальных размеров и допустимых радиальных напряженностей…………………………….9 2.5 Определение длин стержня и фланцев………………………………….10 2.6 Выбор толщины основного слоя изоляции……………………………..11 2.7 Определение радиуса стержня и радиуса фланца……………………...11 2.8 Определение числа слоев изоляционного остова………………………12 2.9 Определение длин уступов………………………………………………12 2.10 Определение длин конденсаторных обкладок………………………..13 2.11 Расчет радиусов конденсаторных обкладок…………………………..13 2.12 Определение толщены слоев изоляции………………………………..15 2.13 Определение емкостей слоев…………………………………………..15 2.14 Определение максимальных и минимальных радиальных напряженностей в слоях………………………………………………..16 3 ТЕПЛОВОЙ РАСЧЕТ…………………………………………………..19 4 ЗАКЛЮЧЕНИЕ…………………………………………………………29 5 БИБЛИОГРАФИЧЕСКИЙ СПИСОК…………………………………30 3 ВВЕДЕНИЕ Проходные изоляторы служат для ввода высокого напряжения внутрь металлических баков силовых трансформаторов, шунтирующих и токоограничивающих реакторов, масляных выключателей, конденсаторов и других видов оборудования высокого напряжения, для кабельного подключения трансформаторов, а также для изоляции шин при проходе их через стены распределительных устройств. Рис.1. Эскиз проходного изолятора 1 – токоведущий стержень, 2 – фланец, 3 – изоляционный остов. Проходные изоляторы в высоковольтных аппаратах и трансформаторах в отличие от других изоляторов имеют весьма неблагоприятное расположение электродов, приводящее к крайне неравномерному распределению радиальной и аксиальной напряженности электрического поля. Наибольшая напряженность возникает у фланца, где она направлена в основном вдоль поверхности ввода. Как только напряженность превысит допустимую величину, возникают местные разряды сначала в виде короны, а затем в виде скользящих разрядов, приводящих к разрушению изоляции, возможным радиальным пробоям и продольным перекрытиям. Поэтому при конструировании вводов высокого напряжения приходится применять искусственные меры для уменьшения аксиальной 4 напряженности и напряженности. обеспечения большой равномерности радиальной Для увеличения разрядного напряжения по поверхности изоляции весьма важно обеспечить равномерную аксиальную напряженность. В целях создания более равномерного радиального и аксиального распределения напряжения используются изоляторы конденсаторного типа, в которых требуемое распределение напряжения осуществляется при помощи металлических обкладок, закладываемых в изоляцию в процессе ее намотки. При приложении переменного напряжения наличие внутренних обкладок приводит к принудительному распределению напряжения, как по толщине, так и по поверхности изоляции обратно пропорционально емкостям соответствующих конденсаторов, образованных обкладками. Применение конденсаторных обкладок позволяет достигнуть значительного сокращения размеров изоляторов, в особенности их диаметра. Уменьшение диаметра изоляции весьма важно, например, в случае применения трансформаторов тока конденсаторного типа, так как в этом случае можно применить фарфоровые покрышки сравнительно малого диаметра. Вводы на более высокие напряжения ( более 220 кВ ) выполняются обычно заполненными маслом, то есть с маслобарьерной изоляцией или бумажно-масляной. Основное достоинство маслобарьерных проходных изоляторов – простота конструкции, хорошее охлаждение, возможность проведения ремонта ( смена масла, высушивание ). С другой стороны, маслобарьерные вводы имеют большие радиальные размеры из-за невысокой кратковременной электрической прочности маслобарьерной изоляции. Это привело к тому, что в настоящее время маслобарьерные вводы не выпускаются. Для аппаратов и трансформаторов на напряжение 110 кВ и выше (до 1150) преимущественное применение получили вводы с бумажно-масляной изоляцией. Основным недостатком этих вводов является резкое ухудшение изоляционных свойств и характеристик при увлажнении. В связи с этим к конструкциям вводов с бумажно-масляной изоляцией предъявляются специальные требования в отношении герметичности. К достоинствам таких вводов следует отнести то, что благодаря высокой кратковременной и длительной прочности бумажно-масляной изоляции вводы указанного типа имеют наименьшие радиальные размеры. 5 1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ Ввод ГМТ II -45-220/850-У1 предназначен для установки на трансформатор. Ввод рассчитывается на номинальное напряжение 220 кВ и номинальный ток 850 А. Допустимый угол наклона ввода к вертикали при установке на трансформатор составляет 45º. Температура окружающей среды 35ºС. Ввод выполняется с постоянной аксиальной напряженностью электрического поля, одинаковыми толщинами слоев, емкостями и падениями напряжения на слоях. Для создания более равномерного радиального и аксиального распределения напряжения используется выполнение специальных разделок, устраняющих краевой эффект. Расположение дополнительных обкладок – цилиндрических колец из фольги, называемых манжетами, - между основными обкладками. Изоляция ввода выполняется кабельной бумагой марки КВМСУ-120 толщиной 120 мкм, пропитанной трансформаторным маслом Т-1500У, что обеспечивает высокую кратковременную и длительную электрическую прочность и небольшие радиальные размеры. Намотка изоляционной бумажной ленты производится в полнахлёста. Изоляция края обкладок закрытого типа. Для повышения электрической прочности на краю электродов применяется конусная разделка. Толщина изоляции основного слоя 6 мм. Бумажно-масляная изоляция подвергается предварительной сушке многократно в процессе намотки при атмосферном давлении и температуре 100ºС. Содержание влаги в бумаге должно составлять (0.2 – 0.3) % для сохранения необходимой механической прочности. Далее собранная конструкция ввода с целью повышения электрической прочности изоляции и уменьшения тангенса угла диэлектрических потерь подвергается окончательной сушке в вакуумной камере при повышенной температуре порядка 130ºС и низком остаточном давлении Pостат=0.1 Па. С целью улучшения условий теплоотдачи к высушенной изоляции применяют ступенчатое понижение давления по мере высыхания изоляции. После сушки изоляцию готовят к заливке, постепенно понижая температуру изоляции до температуры подготовленного для заливки масла. 6 Для предотвращения увеличения остаточного давления Pостат заливку ведут медленно в течение 6-10 часов. После предварительной сушки изоляции пропитывается трансформаторным маслом. Масло сначала очищается, сушится при остаточном давлении Pостат=0.1 Па, что способствует уменьшению содержания воздуха и влаги. Изоляционный остов помещается в фарфоровые покрышки, которые являются внешней изоляцией и одновременно служат резервуаром для заполнения ввода маслом. Фарфоровые покрышки конструируются таким образом, чтобы получить наибольшие значения разрядных напряжений. Толщина стенки фарфора определяется механическими нагрузками и составляет 40 мм. Между внутренней поверхностью фарфоровой покрышки и внешней поверхностью изоляционного остова имеется зазор толщиной 20 мм для обеспечения циркуляции масла и технологии сборки изолятора. Собранный ввод подвергается высоковольтным испытаниям. Значение сопротивления изоляции при вводе в эксплуатацию должен быть не менее 1000 Мом и 500 Мом при эксплуатации. При этом абсолютные значения tgδ должны быть не более 0.006 – 0.008, а прирост ∆tgδ – не более 0.0015 – 0.003. Затем ввод испытывается приложением высокого напряжения промышленной частоты, установленного стандартом для испытания внешней изоляции в сухом состоянии U50 Гц 1мин = 800 кВ по [1]. После этого проводится контроль интенсивности частичных разрядов при напряжении 1.15×Uраб_наиб промышленной частоты, интенсивность частичных разрядов не должна превышать 10-10 Кл. 7 2 ЭЛЕКТРИЧЕСКИЙ РАСЧЕТ 2.1 Выбор расчетных напряжений Расчетные напряжения выбираются на основании испытательных напряжений и длительно воздействующего рабочего напряжения в соответствии с ГОСТ 1516.3 – 96 . Проектируемый ввод должен быть подвергнут испытанию одноминутным напряжением промышленной частоты Uисп=490 кВ и выдерживать в сухом состоянии плавно поднимаемое напряжение Uсух=550 кВ ( ГОСТ 10693 – 81 Вводы конденсаторные герметичные на номинальные напряжения 110 кВ и выше. Общие технические условия ). Номинальное напряжение : Uном=220 кВ. Расчетное напряжение для радиальных размеров будет определяться по формуле : 𝑈н ×𝐾𝑛 Uрасч r=Uраб= √3 = 220×1.15 √3 = 146 кВ (2.1) Выбор расчетных напряжений для аксиальных напряжений внешней и внутренней изоляции производится в соответствии с ГОСТ 1516.3-96. По таблице 2.1 [1], для изолятора 220 кВ эти напряжения равны : Uрасч h= Uисп=490 кВ – расчетное напряжение для аксиальных размеров внутренней изоляции; Uрасч H= Uсух=550 кВ – расчетное напряжение для аксиальных размеров внешней изоляции. 8 2.2 Выбор размеров остова фарфоровых покрышек ввода Рис. 2. Эскиз изолятора конденсаторного типа с бумажно-масляной изоляцией Продольные размеры фарфоровых покрышек Hв и hн выбираются на основании зависимостей разрядного напряжения от размеров разрядных расстояний по воздуху [2, рис.11.5] и в масле [2, рис. 11.6] с учетом коэффициента запаса, который составляет 1,1 – 1,15 . Высота верхней части изолятора определяется по кривой приведенной на рис.2,2[ Метод. Указ.] : Нв=1,7 м, с учетом коэффициента запаса kз=1,15 : Hв=Hв×kз=1,7×1,15=1,95 м. Длина внутренней части изоляции определяется как : hв=Hв×0,75=1,95×0,75=1,46 м. Длина нижней части остова ( внутри фарфоровой крышки ) выбирается по кривым разрядных напряжений рис. 2.3 [метод.указ., кривая 2]: hн=0,75 м, с учетом коэффициента запаса Kз=1,12 : hн= hн × Kз=0,75×1,12=0,84 м. Для обеспечения экранирования фланца и нижней головки изолятора длина фарфоровой покрышки в нижней части ввода выбирается так : Hн=hн / 0,75= 0,84 / 0,75=1,12 м. 9 2.3 Расчет аксиальных напряженностей По установленным значениям hв и hн можно определить допустимые продольные напряженности в верхней части ввода, а также среднюю аксиальную напряженность по формулам : 𝑈расч ℎ 𝐸ℎв = ℎв = 490 кВ 1,46м = 335,62 кВ (2,2) м Аксиальная напряженность в нижней части ввода 𝐸ℎн = 𝑈расч ℎ ℎн = 490 кВ 0,75м = 653,33 кВ (2,3) м Приведенная аксиальная напряженность 𝐸ℎ = 𝑈расч ℎ ℎв +ℎн = 490 кВ 1,46+0,75 м = 221,72 кВ м (2,4) 2.4 Выбор расчетного напряжения для определения радиальных размеров и допустимых радиальных напряженностей В конструкциях концевых разделок с манжетами допустимые радиальные напряженности Er раб и Er исп определяются по формулам : При этом толщину слоя между обкладками принимаем ∆r = 6 мм, а толщина слоя изоляции между манжетами ∆rꞌ = 2 мм. k+1 ∆rꞌ=2 мм ∆r =8 мм k λ h 10 𝐸𝑟.раб 4 × (∆𝑟)−0.58 4 × 2−0,58 кВ = = = 2,432 𝑘н1 1,1 мм 𝐸𝑟.исп = 12 × (∆𝑟)−0.58 =12×2−0,58 =8,027 кВ мм 𝑘н1 = 1 + (𝑛 − 1) × 𝜂 1 + (4 − 1) × 0,08 = = 1,1 𝑛−1 4−1 1+ ×𝜂 1+ × 0,08 2 2 Где η = λ/h (λ – длина уступа равная 4 см; h - длина обкладки равная 50 см, образующей емкость C1…C2). Расчетное напряжение определяем исходя из соотношения: 𝑈исп 𝐸𝑟.исп и . 𝑈раб 𝐸𝑟.раб 𝑈исп 490кВ 𝐸𝑟.исп 8,027кВ/мм = = 3,35 ; = = 3,3. 𝑈раб 146кВ 𝐸𝑟.раб 2,432кВ/мм Исходя из полученного соотношения напряжение принимаем Uрасч=Uисп=490 кВ допустимую напряженность Еr.исп=8,027 кВ/мм. 𝑈исп 𝑈раб и > 𝐸𝑟.исп 𝐸𝑟.раб соответствующую 2.5 Определение длин стержня и фланцев Рис.3. Эскиз остова проходного изолятора за расчетное ему 11 Длина обкладок у фланца определяется выражением : ℎф = 𝑈расч ℎ (𝑧−1)×𝐸ℎ = 490кВ (3,6−1)×221,72 кВ м = 0,85 м (2.6) где z=3,6 определяется по рис.2.7 [Метод.указ.] при α< 1. Длина обкладок у стержня или расчетная длина стержня будет равна: hc=z×hф=3,6×0,85=3,06 м (2.7) 2.6 Выбор толщины основного слоя изоляции Для данного ввода применяется разделка края обкладки с манжетами. При этом толщина основного слоя изоляции будет равна : ∆r = 8 мм. 2.7 Определение радиуса стержня и радиуса фланца для 1-го варианта электрического расчета Радиус стержня можно определить из выражения : 𝑟𝑐 = 𝑈расч ×(1+(ℎф /ℎ𝑐 )) 2×𝐸𝑟 доп ×(ln(ℎ𝑐 /ℎф )+𝑙𝑛𝛼) = 490×(1+0,85/3,06) =0,030 м (2.8) 2×8,027×103 ×(ln(3,06/0,85)+ln 1) Диаметр трубы соответственно будет равен : dc=2×rc=2×0,030=0,060 м По табл.2.2 выбираем стандартный диаметр трубы: dвнутр = 60 мм и dвнеш= 65 мм. Проверяем сечение трубы по допустимому току. Для медной трубы (dвнутр / dвнеш=60/65) – Iдоп =1685 А. 𝐼доп > 𝐼ном 2,5 𝐼доп = 1685 А 2,5 𝐼 Sдоп= 495 мм2 j= доп = 𝑆доп = 674 А < 850 А 674 А 495мм2 = 1,36 × 106 А м2 следовательно, расчетная труба должна иметь сечение : 𝑆тр = 𝐼доп 𝑗 = 850 А 1,36мм2 = 625 мм2 (2,10) (2,9) 12 Принимаем по таблице 2.2 [Метод.Указ.] стандартную медную трубу с внешним диаметром 85 мм, так как только при таком диаметре выполняется условие допустимости по току. Радиус трубы равен 42,5 мм. С учетом выбранного диаметра трубы необходимо пересчитать напряженность вблизи поверхности трубы по формуле: 𝐸𝑟𝑐 = 𝑈расч ×(1+ ℎф ℎс ) ℎ 2×𝑟с ×(ln( с )+ln(𝛼)) = ℎф 0.85 ) 3.06 3,06 2×42,5×(ln(0,85)+ln(1)) 490×(1+ = 5,7 кВ/мм (2,12) Радиус фланца рассчитывается как : 𝑟ф = 𝑟с × ℎс ℎф × 𝛼 = 42,5 × 3,06 0,85 × 1 = 158 мм (2,13) Диаметр, соответственно, равен: 𝑑ф = 2 × 𝑟ф = 2 × 158 = 316 мм. 2.8 Определение числа слоев изоляционного остова Число слоев изоляционного остова можно определить так: 𝑚= 𝑟ф −𝑟с ∆𝑟 = 168−42,5 6 = 18 шт. (2,14) 2.9 Определение длин уступов Длина уступа в верхней части изолятора: 𝜆в = ℎв 𝑚 = 1,46 18 = 0,08 м. (2,15) Длина уступа в нижней части изолятора: 𝜆н = ℎн 𝑚 = 0,84 18 = 0,04 м. (2,16) Расчетная длина уступа: λ=𝜆в + 𝜆н =0,08+0,04=0,12 м. (2,17) 13 2.10 Определение длин конденсаторных обкладок Длины конденсаторных обкладок рассчитываются в соответствии с формулой: ℎ𝑘 = ℎ𝑐 − 𝑘 × 𝜆, (2,18) где k=1,2,3,….,m. Таблица 1 Значения длин конденсаторных обкладок № обкладки, k 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Длина, м 2,94 2,82 2,7 2,58 2,46 2,34 2,22 2,1 1,98 1,86 1,74 1,62 1,5 1,38 1,26 1,14 1,02 0,9 2.11 Расчет радиусов конденсаторных обкладок Радиусы конденсаторных обкладок и фланца определяются из следующих соотношений : 𝑟 𝑟𝑘−1 ln ( 𝑘 )=ln ( 𝑟 𝑐 𝑟𝑐 ) + 𝐴 × ℎ𝑘 , (2,19) 𝑟 Для первой обкладки получим 𝐴 × ℎ = ln ( 1), откуда 𝑟 𝑐 𝐴= ∆𝑈𝑘 ℎ1 ×𝐸𝑟𝑐 ×𝑟𝑐 = 27,2 2,94×5,7×42,5 = 0,038 (2,20) 14 Напряжение на обкладках: ∆𝑈𝑘 = 𝑈расч 𝑚 = 490 18 = 27,2 кВ. (2,21) Радиус 1-й обкладки: 𝑟1 = 𝑟𝑐 × Ҽ𝐴×ℎ1 = 42,5 × 10−3 × Ҽ0,038×2,94 = 47,52 ( мм ) (2,22) Радиус k-й обкладки: 𝑟𝑘 = 𝑟𝑐 × exp(ln( 𝑟k−1 𝑟𝑐 ) + 𝐴 × ℎ𝑘 ) (2,23) Таблица 2 Значения радиусов конденсаторных обкладок № обкладки, k 1 2 3 4 5 6 7 Радиус, мм 47,5 52,8 58,6 64,6 70,9 77,5 84,4 № обкладки, k 8 9 10 11 12 13 14 Радиус, мм 91,4 98,5 105,7 113,0 120,2 127,2 134,1 № обкладки, k 15 16 17 18 146,9 152,7 158,0 Радиус, мм 140,6 15 2.12 Определение толщины слоев изоляции ∆𝑟1 = 𝑟1 − 𝑟𝑐 = 47,5 − 42,5 = 5 ( мм) (2,24) ∆𝑟𝑘 = 𝑟𝑘 − 𝑟𝑘−1 (2,25) Таблица 3 Значения толщины слоев изоляции № слоя 1 2 3 4 5 6 7 Толщина, ∆r мм 5 5,3 5,7 6,0 6,3 6,6 6,8 № слоя 8 9 10 11 12 13 14 Толщина, ∆r мм 7,0 7,1 7,2 7,2 7,1 7,0 6,8 № слоя 15 16 17 18 Толщина, ∆r мм 6,5 6,2 5,8 5,3 2.13 Определение емкостей слоев Емкость в k-ом слое определяется по формуле : 𝐶𝑘 = 2×𝜋×𝜀×ℎ𝑘 (2.26) ln(𝑟𝑘 ⁄𝑟𝑘−1 ) где 𝜀 = 𝜀0 × 𝜀𝑟 =8,85×10-12×3,6=3,186×10-11 Ф/м Для первого слоя емкость составит : 𝐶1 = 2×𝜋×𝜀×ℎ1 ln(𝑟1 ⁄𝑟с ) = 2×3,14×3,186×10−11 Ф/м×2,94м ln(47,5⁄42,5) = 5,26 × 10−9 Ф Остальные величины емкостей слоев приведены в таблице 4. (2,27) 16 Таблица 4 Значения емкостей слоев Номер слоя, m 1 2 3 4 5 6 7 Емкость слоя, Ck , нФ 5,26 5,26 5,26 5,26 5,26 5,26 5,26 Номер слоя, m 8 9 10 11 12 13 14 Емкость слоя, Ck , нФ 5,26 5,26 5,26 5,26 5,26 5,26 5,26 Номер слоя, m 15 16 17 18 Емкость слоя, Ck , нФ 5,26 5,26 5,26 5,26 Общая емкость изоляционного остова ( всех слоев ) составит: 𝐶общ = 𝐶 𝑚 = 5,26×10−9 18 = 0,29 нФ (2,28) 2.14 Вычисление максимальных и минимальных радиальных напряженностей в слоях Максимальная и минимальная напряженности могут быть определены из следующих соотношений: 𝐸𝑟𝑘 𝑚𝑎𝑥 = ∆𝑈𝑘 𝑟𝑘−1 ×ln(𝑟𝑘 ⁄𝑟𝑘−1 ) ; 𝐸𝑟𝑘 𝑚𝑖𝑛 = ∆𝑈𝑘 𝑟𝑘 ×ln(𝑟𝑘 ⁄𝑟𝑘−1 ) . (2,29);(2,30) Для первого слоя : 𝐸𝑟1 𝑚𝑎𝑥 = 𝐸𝑟1 𝑚𝑖𝑛 = ∆𝑈𝑘 𝑟с ×ln(𝑟1 ⁄𝑟с ) ∆𝑈𝑘 𝑟1 ×ln(𝑟1 ⁄𝑟с ) = = 27,2 кВ 42,5мм×ln(47,5⁄42,5) 27,2 кВ 47,5мм×ln(47,5⁄42,5) = 5,73 × 106 В/м = 5,12 × 106 В/м Остальные величины напряженностей слоев приведены в таблице 5. (2,3) 17 Таблица 5 Значения напряженностей слоев Номер слоя, m Max Напряженность, Ek max 106, В/м Номер слоя, m Max Напряженность, Ek max 106, В/м Номер слоя, m Max Напряженность, Ek max 106, В/м Номер слоя, m Min Напряженность, Ek min 106, В/м Номер слоя, m Min Напряженность, Ek min 106, В/м Номер слоя, m Min Напряженность, Ek min 106, В/м 1 2 3 5,73 5,34 5,01 8 9 10 4,04 3,95 3,90 15 16 17 4,24 4,46 4,78 1 2 3 5,12 4,80 4,52 8 9 10 3,73 3,67 3,64 15 16 17 4,04 4,27 4,60 4 5 6 7 4,73 4,50 4,31 4,16 11 12 13 14 3,89 3,91 3,97 4,08 4 5 6 7 4,29 4,10 3,94 3,82 11 12 13 14 3,64 3,68 3,75 3,87 18 5,21 18 5,03 По полученным данным строим график распределения радиальных напряженностей по слоям, по оси абсцисс которого откладывается радиус слоя, а по оси ординат – значение напряженности, соответствующей этому радиусу. 18 Рис.4. График распределения радиальных напряженностей. Из расчета видно, что напряженность в каждом слое не превышает допустимое значение 8,027 кВ/мм, это говорит о том, что электрический расчет выполнен верно. 19 3 ТЕПЛОВОЙ РАСЧЕТ При расчете тепловой устойчивости проходного изолятора выясняется возможность развития теплового пробоя в проектируемой конструкции при заданном токе, проходящем по токоведущему стержню, и наибольшем допустимом напряжении. Так как аксиальные размеры изолятора существенно больше радиальных, при проведении теплового расчета принимают, что тепловое поле изолятора радиально, т.е. вся теплоотдача осуществляется только в радиальном направлении. Рис.5. Схема для графического расчета тепловой устойчивости изолятора конденсаторного типа: 1 – масло , 2 – фарфор . Расчет выполняется для установившегося теплового режима изоляции. Исходными данными при расчете являются ток в стержне изолятора, температура окружающей среды и зависимость 𝑡𝑔𝛿 от температуры для принимаемой изоляции. 20 Расчет производится методом «шаг за шагом». Для проведения расчета задаются рядом значений температуры стержня Тс1 , Тс2 , …, Тсn. Эти значения произвольны, но должны быть близки к возможной искомой температуре стержня Тс при данных условиях. Практически для изоляторов высокого напряжения удобно принять значения Тс равными 40,60,80 и 100 ℃. Найдем тепловые сопротивления масляного зазора, фарфоровой покрышки, окружающей среды. Тепловое сопротивление масляного зазора: 𝑅𝑇𝑀 = где 𝜆 𝑇𝑀 =0,2 Вт м×℃ 1 2×𝜋×𝜆𝑇𝑀 × ln ( 𝑟ф1 𝑟фл ) (3,1) - коэффициент теплопроводности масла. Принимаем толщину зазора ∆з =20 мм, а толщину фарфоровой стенки изолятора - ∆ф =40 мм, тогда: 𝑅𝑇𝑀 = 1 2×𝜋×𝜆𝑇𝑀 𝑟ф1 = 𝑟фл + ∆з = 0,158 + 0,02 = 0,178 м (3,2) 𝑟ф2 = 𝑟ф1 + ∆ф = 0,178 + 0,04 = 0,218 м (3,3) × ln ( 𝑟ф1 𝑟фл 1 0,178 м×℃ ) = 2×3,14×0,2 × lg (0,158) = 0,095 ( Вт ) (3,4) Тепловое сопротивление фарфоровой покрышки: 𝑅ТФ = 𝑟ф2 1 × ln ( ) 2 × 𝜋 × 𝜆ТФ 𝑟ф1 𝜆ТФ = 𝜆 𝑇𝑀 =0,2 𝑅𝑇Ф = Вт (3,4) м×℃ 1 0,218 м×℃ × lg ( ) = 0,161 ( ) 2 × 3,14 × 0,2 0,178 Вт Для расчета теплоотдачи ввода в окружающую среду принимается коэффициент теплоотдачи с поверхности фарфора 𝑘тв =20 𝑅ТО = 1 2×𝜋×𝑟ф2 ×𝑘ТВ = 1 2×3,14×0,218×20 = 0,037 ( Вт м2 ×℃ м×℃ Вт ) ,тогда: (3,5) Определим полный тепловой поток изолятора и соответствующей ему температуры внешней поверхности изолятора. Найдем потери в токоведущем стержне : Рс = 𝐼 2 × 𝑟0 × [1 + 𝛼т × (Тс − 20℃)] (3,6) 21 где: 𝛼Т = 0,0039 1⁄℃ - температурный коэффициент сопротивления медного стержня; 2 𝜌v = 0,0175 Ом × мм ⁄м - удельное объемное сопротивление медного стержня; 𝑆ст = 650 (мм2 ) - сечение стержня; 𝑟0 = 𝜌v 𝑆ст 2 = 0,0175Ом×мм ⁄м 650 мм2 = 2,69 × 10−5 Ом⁄м - активное сопротивление стержня. Для теплового расчета изолятора требуется значение tg 𝛿 в диапазоне температур от 40 до 100 ℃. Для данного ввода применяется масло Т – 1500У и кабельная бумага КВМСУ 120. Произведем аппроксимацию зависимости tg 𝛿=f(Т) зависимостью вида : tg 𝛿=𝐴 × exp(𝐵 × 𝑇). Определим тангенс угла диэлектрических потерь комбинированной изоляции. Для бумажно-масленой изоляции tg 𝛿 и 𝜀𝑟 рассчитываются по формулам: 𝑡𝑔 𝛿 = 𝑑1 𝑑 ×𝑡𝑔𝛿1 + 2 ×𝑡𝑔𝛿2 𝜀𝑟1 𝜀𝑟2 𝑑1 𝑑2 + 𝜀𝑟1 𝜀𝑟2 и 𝜀𝑟 = 𝑑1 +𝑑2 𝑑1 𝑑2 + 𝜀𝑟1 𝜀𝑟2 (3,7)(3,8) d1, 𝜀𝑟1 , 𝑡𝑔𝛿1 – соответственно толщина, относительная диэлектрическая проницаемость и тангенс угла диэлектрических потерь бумаги; d2, 𝜀𝑟2 , 𝑡𝑔𝛿2 - соответственно толщина, относительная диэлектрическая проницаемость и тангенс угла диэлектрических потерь масла. Для бумаги и масла можно принять 𝜀𝑟1 =4,5, 𝜀𝑟2 =2,2. Предполагая, что бумага пористая и все поры бумаги заполнены пропитывающим составом, имеем: 1000 кг⁄ 3 𝛾б м = 3,87 мм 𝑑1 = 𝑑из × = 6 мм × кг 𝛾к 1550 ⁄м3 𝑑2 = 𝑑из − 𝑑1 = 6мм − 3,87мм = 2,13 мм (3,9)(3,10) где 𝛾б , 𝛾к - плотность бумаги и клетчатки соответственно, dиз – полная толщина изоляции. 22 При температуре 20℃ тангенс угла диэлектрических потерь для бумаги (индекс 1) и масла (индекс 2 ) равны соответственно 𝑡𝑔𝛿1 20℃ = 0,15% и 𝑡𝑔𝛿2 20℃ = 0,2% , тогда тангенс угла диэлектрических потерь комбинированного диэлектрика при 20℃ будет равен: 𝑡𝑔 𝛿20 3,87 2,13 × 0,15 + × 0,2 2,2 4,5 = = 0,176% 3,87 2,13 + 2,2 4,5 При температуре 90℃ тангенс угла диэлектрических потерь для бумаги и масла соответственно 𝑡𝑔𝛿1 90℃ = 0,4% и 𝑡𝑔𝛿2 90℃ = 0,5% , тогда тангенс угла диэлектрических потерь комбинированного диэлектрика при 90℃ будет равен: 𝑡𝑔 𝛿90 3,87 2,13 × 0,4 + × 0,5 2,2 4,5 = = 0,45% 3,87 2,13 + 2,2 4,5 Определим 𝜀𝑟 комбинированного диэлектрика: 𝜀𝑟 = 3,87 + 2,13 = 3,282. 3,87 2,13 + 2,2 4,5 Аппроксимируем зависимость tg 𝛿 =f(Т) зависимостью вида : tg 𝛿 =𝐴 × exp(𝐵 × 𝑇). Зная значения tg 𝛿 и Т для двух точек зависимости можно определить коэффициенты А и В : tg 𝛿20 =𝐴 × exp(𝐵 × 𝑇1 ), tg 𝛿90 =𝐴 × exp(𝐵 × 𝑇2 ), тогда : 𝐵= 1 𝑇2 −𝑇1 tgδ90 × ln ( tgδ20 𝐴= 𝑡𝑔 𝛿20 𝑒 𝐵×𝑇1 1 0,45 ) = 90℃−20℃ × ln (0,176) = 0,0134 1⁄℃ = 0,00176 𝑒 0,0134×20 = 1,346 × 10−3 (3,11) (3,12) Исходя из полученных данных зависимость примет вид: 𝑡𝑔 𝛿(Т) = 𝐴 × 𝑒 𝐵×𝑇 = 1.346 × 10−3 × 𝑒 0.0134×𝑇 Ниже приведен график данной зависимости. (3.13) 23 Исходными данными для теплового расчета являются номинальный ток Iн = 850 А, температура окружающей среды Т0=35℃, а также результаты электрического расчета. На первом шаге задаемся температурой стержня изолятора Тс=40℃. Тогда электрические потери в стержне составят: 𝑃𝑐 = 𝐼 2 × 𝑟0 × [1 + 𝛼 𝑇 × (𝑇𝑐 − 20℃)] = = (850 𝐴)2 × 2,69 × 10−5 Ом⁄м [1 + 0,0039℃−1 × (40℃ − 20℃)] = 39 Вт⁄м 1-й слой Диэлектрические потери в изоляции первого слоя: 𝑃Д1 = ∆𝑈2 × 𝜔 × 𝐶1 × 𝑡𝑔𝛿(𝑇𝑐 ) = = (27,2 × 103 В)2 × 314,159с−1 × 16,4 × 10−10 Ф⁄м × 2,3 × 10−3 = = 0,877 Вт⁄м где: 24 2 × 𝜋 × 𝜀 2 × 3,14 × 2,905 × 10−11 𝐶1 = = 16,4 × 10−10 Ф⁄м 𝑟1 = 47,5 ln (r ) ln ( ) 42,5 c 𝜀 = 𝜀0 × 𝜀𝑟 = 8,85 × 10−12 Ф⁄м × 3,282 = 2,905 × 10−11 Ф⁄м (3,15) Определим тепловое сопротивление первого слоя на единицу длины при коэффициенте теплопроводности бумажно-масляной изоляции, равном kб=0,2 Вт⁄м × ℃: 𝑅𝑇1 = 1 𝑟 2×𝜋×𝑘б 1 47,5 × ln ( 1) = × ln ( ) = 0,09 м × ℃⁄Вт (3,16) 𝑟 2×3,14×0,2 42,5 𝑐 Перепад температуры в первом слое составит: 𝑣1 = (𝑃𝑐 + 0,5 × 𝑃Д1 ) × 𝑅Т1 = (39 + 0,5 × 0,877) × 0,09 = 3,5℃ (3,17) Найдем тепловой поток, проходящий через изоляцию первого слоя: 𝑃1 = 𝑃𝑐 + 0,5 × 𝑃Д1 = 39 + 0,5 × 0,877 = 39,4 Вт⁄м (3,18) Температура первой обкладки будет равна: 𝑇1 = 𝑇𝑐 − 𝑣1 = 40 − 3,5 = 36,5 ℃ (3,19) 2-й слой Диэлектрические потери в изоляции второго слоя: 𝑃Д2 = ∆𝑈 2 × 𝜔 × 𝐶2 × 𝑡𝑔𝛿(𝑇с ) = = (27,2 × 103 В)2 × 314,159с−1 × 16,9 × 10−10 Ф⁄м × 2,3 × 10−3 = = 0,903 Вт⁄м где: 2 × 𝜋 × 𝜀 2 × 3,14 × 2,905 × 10−11 𝐶2 = = 16,9 × 10−10 Ф⁄м 𝑟2 = 52,9 ln (r ) ln ( ) 47,5 1 (3,15) 25 Определим тепловое сопротивление второго слоя на единицу длины при коэффициенте теплопроводности бумажно-масляной изоляции, равном kб=0,2 Вт⁄м × ℃: 𝑅𝑇2 = 1 𝑟 2×𝜋×𝑘б 1 52,9 × ln ( 2) = × ln ( ) = 0,085 м × ℃⁄Вт (3,16) 𝑟 2×3,14×0,2 47,5 1 Перепад температуры во втором слое составит: 𝑣2 = (𝑃1 + 0,5 × 𝑃Д2 ) × 𝑅Т2 = (39,4 + 0,5 × 0,903) × 0,085 = 3,38℃ (3,17) Найдем тепловой поток, проходящий через изоляцию второго слоя: 𝑃2 = 𝑃1 + 0,5 × 𝑃Д2 = 39,4 + 0,5 × 0,903 = 39,8 Вт⁄м (3,18) Температура второй обкладки будет равна: 𝑇2 = 𝑇1 − 𝑣2 = 36,5 − 3,38 = 33,12 ℃ (3,19) Аналогично расчет ведется для остальных слоев изоляции. Далее определяем полный тепловой поток Pи , проходящий через бумажно-масляную изоляцию и остальные элементы цилиндрической системы изолятора, а также температуру внешней поверхности изоляции Ти : 𝑃и = 𝑃с + ∑𝑚 𝑘=1 𝑃Д𝑘 , 𝑇и = 𝑇с − ∑𝑚 𝑘=1 𝑣𝑘 . По такой же методике «шаг за шагом» просчитываются аналогичные параметры при Тс=60,80 и 100 ℃. Результаты теплового расчета сведены в таблицы 6 и 7. 26 27 По полученным данным строится зависимость Ри=f(Ти), а затем зависимость количества тепла, отводимого в единицу времени от наружной поверхности бумажно-масляной изоляции в окружающую среду, от температуры наружной поверхности Ти. Эта зависимость определяется соотношением : 𝑃отв = для температуры 35℃ : 𝑇и −𝑇0 𝑅тм +𝑅тф +𝑅то , (3,22) 28 𝑃отв = 𝑇и − 𝑇0 −5,35 − 35 Вт = = −137,7 𝑅тм + 𝑅тф + 𝑅то 0,095 + 0,161 + 0,037 м Ротв аналогично рассчитывается для Тс=40,60,80 и 100 ℃. Полученные зависимости приведены на рисунке 8. Рис.8.Зависимость полного теплового потока через изолятор и отводимой мощности от температуры наружной поверхности. 4.ЗАКЛЮЧЕНИЕ В данной курсовой работе произведен расчет высоковольтного ввода конденсаторного типа с бумажно-масляной изоляцией на номинальное напряжение 220 кВ и номинальный ток 850 А. Расчет проводился в два этапа. Электрический расчет был произведен с учетом наименьшей неравномерности радиальной напряженности. В результате было рассчитано число слоев изоляции равное 18, их толщина, а также емкость и падение напряжения на каждом слое, максимальные и минимальные напряженности 29 слоев. Максимальная напряженность составила 5,73 кВ/мм, что не превышает допустимую 8,027 кВ/мм. В ходе электрического расчета были получены следующие размеры: диаметр изоляционного остова – 158 мм, длина первой конденсаторной обкладки – 2,94 м.Также были определены длины уступов каждой обкладки, все они получились больше допустимой. Габаритные размеры ввода, полученные в результате электрического расчета, составляют : длина 3,06 м, диаметр фарфоровой покрышки 436 мм. Диаметр токоведущего стержня 85 мм. Между фарфоровой покрышкой и изоляционным остовом предусмотрен масляный канал для обеспечения циркуляции масла, что приводит к лучшему охлаждению ввода. Предусмотрен вывод для измерения напряжения. В ходе теплового расчета были определены тепловые сопротивления и емкости слоев изоляции, построена зависимость тангенса диэлектрических потерь от температуры, определено распределение температуры по слоям. В тепловом расчете определялось выделяемое и отводимое тепло. В результате была построена зависимость тепловой устойчивости ввода и сделан вывод, что тепловой пробой маловероятен. 5 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Электрический и тепловой расчет высоковольтных вводов/ Г.А.Филиппов, М.Е.Тихов 2. Изоляция установок высокого напряжения: учеб.для вузов/ Г.С.Кучинский, В.Е.Кизиветер, Ю.С.Пинталь; под общ.ред. Г.С.Кучинского. – М.:Энергоатомиздат, 1987. – 368 с. 30 3. Никулин Н.В., Шишорина Г.Д. Высоковольтные вводы и их ремонт: Учеб. для средних ПТУ. – 2-е изд., перераб. и доп.: - М.: Высш.Шк. – 1986. – 134с. 4. ГОСТ 1516.3-96 Электрооборудование переменного тока на напряжение от 3 до 750 кВ. Требования к электрической прочности изоляции. 5. ГОСТ 10693-81 Вводы конденсаторные герметичные на номинальное напряжение 110 кВ и выше. Общие технические условия. 6. А.З.Славинский. Высоковольтные вводы: Расчет, конструирование и ремонт. – М.: ООО Издательство «Научтехлитиздат», 2001.