Рабочая тетрадь разработана для студентов 3 курса дневного

реклама

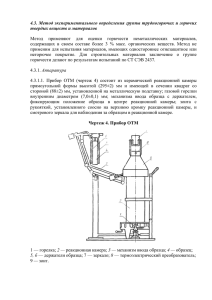

Департамент образования Ярославской области Государственное образовательное учреждение среднего профессионального образования Ярославской области Учебно-методическое обеспечение дисциплины «Основы технологии отрасли» Ярославский промышленно-экономический колледж МЕТОДИЧЕСКАЯ РАЗРАБОТКА РАБОЧАЯ ТЕТРАДЬ для выполнения лабораторных и практических работ по дисциплине «Основы технологии отрасли» МР 03-03.2-17-08-2013 для обучающихся спец. 220703 «Автоматизация технологических процессов и производств» (по отраслям) (базовый уровень) 2013 1 Рекомендовано методическим советом колледжа в качестве методического обеспечения подготовки студентов специальности 220703 «Автоматизация технологических процессов и производств» заочной формы обучения. Автор-составитель: С.В. Савичева – преподаватель ГОУ промышленно-экономического колледжа СПО ЯО Ярославского Рецензент: Прудова Н.Ю. – методист колледжа Рабочая тетрадь для выполнения лабораторных и практических работ по дисциплине: «Основы технологии отрасли»: методическая разработка для студентов специальности 220703 «Автоматизация технологических процессов и производств» (по отраслям) / авт.-сост. С.В. Савичева – Ярославль: ГОУ СПО ЯО Ярославский промышленноэкономический колледж, 2013. – 39 с. Рабочая тетрадь предназначена для успешного освоения дисциплины «Основы технологии отрасли» студентами всех форм обучения при проведении лабораторных и практических занятий. Включает пояснительную записку, методические указания по выполнению практических и лабораторных работ, шаблоны для оформления рабочей тетради. © С.В. Савичева, 2013 © ГОУ СПО ЯО Ярославский промышленноэкономический колледж, 2013 2 ГОУ СПО ЯО Ярославский промышленно-экономический колледж РАБОЧАЯ ТЕТРАДЬ для выполнения лабораторных и практических работ по дисциплине: «Основы технологии отрасли» для специальности: 220301 - Автоматизация технологических процессов (по отрасли) для 3 курса студента: . 20 3 СОДЕРЖАНИЕ 1.Расчет производственного рецепта…………………………………………………. 2.Разработка рецепта по требованиям………………………………………………… 3.Определение кольцевого модуля…………………………………………………… 4.Определение твердости по Шору…………………………………………………… 5.Определение эластичности по отскоку…………………………………………….. 6.Определение пласто-эластических свойств каучуков…………………………….. 7.Определение упруго-прочностных свойств при растяжении…………………….. 8.Пластикация НК на вальцах………………………………………………………… 9.Экструзия резиновых смесей……………………………………………………….. 10.Вулканизация в гидравлических прессах…………………………………………. 11.Расчет потребного количества оборудования…………………………………….. ОЛПР 220301. Изм Лист Студент Препод. .00.00 -АТП. № докум. Подпись Дата Лит Отчет о лабораторных работах Лист 2 Листов У 4 ЯПЭК спец. 220301 гр. -АТП Пояснительная записка Рабочая тетрадь разработана для студентов 3 курса дневного отделения специальности 220301 «Автоматизация технологических процессов» и рекомендуется к использованию при выполнении лабораторных и практических работ по дисциплине «Основы технологии отрасли». В результате изучения дисциплины студенты должны Знать: - марки и название натуральных и синтетических каучуков; - технологические и технические свойства каучуков и область их применения; - классификацию ингредиентов и их назначение; - основные технологические процессы производства; Уметь: - рассчитать рецепт и дать его обоснование; - рассчитать количество оборудования для выполнения программы; - определять основные эксплуатационные свойства резин. 5 При выполнении лабораторных работ соблюдают следующий порядок работы с тетрадью: 1. Вначале изучается цель работы, порядок и методика выполнения работы. 2. Изучается техника безопасности для конкретной работы; 3. После сдачи теоретических основ выполнения работы преподавателю или лаборанту работа выполняется в соответствии с инструкцией; 4. Результаты исследований вносятся в таблицы, если необходимо, строятся графики и проводятся расчеты; 5. Записывается вывод по работе. 6. Студенты отвечают на контрольные вопросы и готовятся к сдаче отчета преподавателю. При выполнении практических работ: 1. Вначале изучается цель работы, порядок и методика выполнения работы. 2. В соответствии с заданием, выполняется работа и результаты заносятся в таблицы 3. Записывается вывод по работе. 4. Студенты отвечают на контрольные вопросы и готовятся к сдаче отчета преподавателю. 6 Практическая работа № Расчет производственного рецепта Цель занятия: -освоить методику расчета производственного рецепта Изготовление резиновых смесей производится по рецептам, представляющим собой перечень ингредиентов с указанием их количеств. Компоненты в рецепте резиновой смеси рекомендуется перечислять в определенной последовательности, После содержания каучука должно указываться содержание серы, затем ускорителей, активаторов, противостарителей, наполнителей, мягчителей и ингредиентов специального назначения. Существует несколько форм записи рецептов, в которых количества компонентов могут быть выражены различным образом: -в массовых частях на 100 масс. ч. каучука -в процентах от массы всей резиновой смеси -в объемных частях от объема всей резиновой смеси -в объемных процентах -в килограммах на одну заправку Последняя форма рецепта называется производственным или рабочим рецептом. Чаще применяют 1, 2 и 5 форму записи рецепта, причем первая форма рецепта – в массовых частях на 100 масс. ч. каучука – является основной. В результате проделанной работы студенты должны: Знать: -методику расчета производственного рецепта Уметь: -рассчитать производственный рецепт ЗАДАНИЕ : 1.Расчет производственного рецепта в аудитории под руководством преподавателя 2.Расчет производственного рецепта по индивидуальным (групповым) заданиям в классе 7 Форма записи рецепта Таблица Наименование компонента Массов части На 100 м ч каучука Массов проценты % Плотность компонентов кг/ м3 Объем части Объем проценты Плотность резины Объем рабочий м3 % кг/ м3 М3 Коэф пересчета Рабочая навеска компонента кг Методика расчета : 1. Массовые проценты (%) Сумма массовых частей принимается - за 100% Массовая часть каждого компонента - за Х% Массовая часть компонента х 100 Х(масс.% компон.) = ----------------------------------------------------------Сумма массовых частей 2. Объемные части (м3) Масс.ч. каждого компонента : на плотность этого компонента 3. Объемные проценты (%) Сумма объемных частей принимается - за 100% Объемная часть каждого компонента - за Х% Объемная часть компонента х 100 Х ( объем.% компон) = -------------------------------------------------------Сумма объемных частей 4. Теоретическая плотность резиновой смеси (м3) Сумму массовых частей рецепта : ( делим на ) сумму объемных частей 5. Коэффициент пересчета Для расчета коэффициента предварительно рассчитывают единовременную загрузку 8 оборудования , на котором будет производиться смешение. Объем загрузки выдается в задании. Н а п р и м е р: Для резиносмесителя РС-250-40 объем загрузки составляет (0,14м3) или 140 литров Масса единовременной загрузки (кг) = Объем загрузки х теоретич.плотность смеси Масса единовременной загрузки Коэффициент пересчета = ------------------------------------------------------Сумму массовых частей 6. Навеска каждого компонента равна Массовая часть каждого компонента х коэффициент пересчета П р и м е ч а н и е: - при корректировке итога (суммы) в графах - массовые % и объемные % «подгонка» производится за счет компонентов, входящих в рецепт в наибольших количествах - то же относится и к последней графе (навеска рабочего рецепта), «подгонка» производится к числу равному массе единовременной загрузки Контрольные вопросы: -Что такое рецепт? -Какие бывают рецепты? -Как рассчитывается рецепт в массовых %., объемных частях, объемных %, рабочая навеска? Литература: 1. Белозеров Н.В. и др. –Технология резины – М.:Химия, 1993 9 Практическое работа № Разработка рецепта по требованиям Цель занятия: -научиться составлять рецепт по заданным требованиям Технические требования резин зависят от применяемых каучуков и ингредиентов, т.е. от состава резиновых смесей. Изготовление резиновых смесей производится по рецептам, представляющим собой перечень ингредиентов с указанием их количеств. При разработке рецептов для новых резиновых смесей кроме влияния отдельных составных частей на свойства резиновых смесей и вулканизатов учитываются количества, в которых обычно применяют ингредиенты, и экономическую целесообразность применения тех или иных ингредиентов. Резина должна соответствовать техническим условиям на резиновое изделие и должна быть возможно более дешевой. Разработка рецептов резиновых смесей складывается из следующих этапов : -составление рецепта, исходя из требований к изделиям -опробование резиновых смесей в лабораторных условиях с проведением физикомеханических испытаний резин и последующее внесение в рецепт поправок -опробование резиновой смеси в производственных условиях на всех стадиях производства и последующее внесение в рецепт дополнительных поправок -проверка качества резины ( в случае необходимости) при эксплуатации пробной партии изделий. В результате проделанной работы студенты должны : Знать : -основные требования к составлению рецептур Уметь : -составлять рецепт резиновой смеси и обосновывать его качественный и количественный состав 10 ЗАДАНИЕ : 1. Составить перечень условий, в которых эксплуатируется изделие 2. Определить эксплуатационные требования к изделию 3. Составить рецепт (качественный и количественный состав), обосновать его Примечание: -в классе разработка рецепта проводится бригадным методом -каждому студенту выдается индивидуальное задание, которое выполняется дома Форма рецепта Таблица Именование компонентов Назначение компонента Массовые компонентов части При составлении рецепта используется справочная и учебная литература. При обосновании рецепта необходимо отразить влияние каучуков и ингредиентов на технологические свойства резиновых смесей и технические свойства резин. В состав рецепта необходимо включить все классы ингредиентов: -вулканизующие вещества -ускорители вулканизации -активаторы ускорителей вулканизации -противостарители -наполнители -пластификаторы -диспергаторы -ингредиенты спец.назначения Контрольные вопросы : -Обосновать выбор каждого компонента рецепта 11 Литература: 1.Белозеров Н.В. и др. –Технология резины – М.: Химия, 1993 2.Кошелев Ф.Ф. и др. –Общая технология резины – М.: Химия, 1988 3.Справочник резинщика – М.: Химия, 1971 4.Иванова В.Н. Алешунина Л.А. Технология резиновых технических изделий – Л.: Химия, 1988 5. Рагулин В.А. Вольнов В.В. –Технология шинного производства, М.: Химия, 1988 6. Справочная литература по новым видам каучуков и ингредиентов 12 Лабораторная работа № Определение “Кольцевого модуля” (ГОСТ 421 – 76) Цели и задачи работы: 1) изучить методику проведения испытаний на определение “кольцевого модуля” (КМ); 2) определить показатели КМ для заданных образцов резины; 3) дать характеристику качества смешения. Сущность метода испытания Сущность метода испытания сводится к растяжению вулканизованного образца под действием заданной нагрузки и измерению его деформации после заданного промежутка времени. Образцы для испытания Образцы для испытания имеют форму кольца с наружным диаметром (18,0±0,2)мм, внутренним диаметром (10,0±0,2)мм и толщиной (4,0±0,1)мм. Образцы вулканизуют в пресс – форме по режиму, установленному нормативно – технической документации. Эскиз образца Оборудование для испытания Приборы для испытания обеспечивает: 1) установку грузов по оси растяжения образца; 2) растяжение образца путём передачи на него заданной нагрузи 5,0 H; 3) измерение величины растяжения образца до 300% с погрешностью не более 1% от максимального значения шкалы. 13 Порядок выполнения работы. 1) установить на приборе груз 10, величина которого регламентирована нормативно – технической документацией на контролируемую резиновую смесь; 2) поместить образец на плотное соединённые полуцилиндрические выступы до полного прилегания к их основанию; 3) растягивать образец под действием нагрузи в течение 3-5 секунд, и определить по шкале прибора величину растяжения с учётом погрешности. Результатом испытания является показатель КМ, выраженным в миллиметрах, который определяют как среднеарифметическое значение трёх замеров величины растяжения образца. Результаты испытания Таблица Шифр резины Режим вулкани зации Номер гнезда Масса груза, кг Величина растя жения, мм Условная запись Вывод: 14 Лабораторная работа № Определение твёрдости по Шору А. Цели и задачи работы: 1) определить показатель твёрдости резины; 2) дать характеристику твёрдости образцов резины. Сущность метода испытания Сущность метода испытания заключается в измерении сопротивления резины погружению в неё индентора. Сопротивление резины измеряется в условиях единицах твёрдости по Шору А. Рабочий диапазон измерений от 20 до 90 условных единиц твёрдости. Образцы для испытания Образцы для испытания представляют собой пластину или шайбу с параллельными плоскостями. Размеры образцов должны позволять проводить измерения так, чтобы расстояние между точками замеров было не менее 5 мм, а расстояние от центра любой точки измерения до края образца – не менее 13мм. Толщина образца должна быть не менее 5,75мм. Поверхность испытываемого образца резины должна быть гладкой, без впадин, трещин, пузырей и посторонних включений, видимых невооруженным глазом. Эскиз образца Оборудование для испытания Схема устройства твёрдомера ТМ – 2. 15 Порядок выполнения работы. 1) поместить образец на гладкую металлическую или стеклянную поверхность; 2) установить твёрдомер на образец в вертикальном положении без толчков и ударов таким образом, чтобы опорная поверхность площади прибора соприкасалась с образцом; 3) нажимая рукой на головку прибора 6, создать усилие, необходимое для соприкосновения опорной поверхности шайбы 2 с поверхностью образца; 4) не снимая нагрузки, отсчитать показатель твёрдости по шкале прибора через 3 секунды после её приложения; 5) для каждого образца провести не менее трёх испытаний в различных точках. Результаты испытания Таблица Шифр резины Режим вулкани зации Показание твердомера 1 2 3 Примечание среднее Вывод: 16 Лабораторная работа № Определение эластичности резин по отскоку (ГОСТ 27110 – 86) Цели и задачи работы: 1) определить показатель эластичности по отскоку; 2) дать характеристику эластических свойств образцов резины. Сущность метода испытания Определить эластичность резины по величине отскока заключается в измерении процентного отношения высоты отскока маятника к высоте его падения при ударе испытываемого образца бойком маятника определённой массы, падающего с определённой высоты. Образцы для испытания Образцы должны иметь форму шайбы диаметром около 50мм. Толщина образцов – (6±0,25)мм. Стороны образцов должны быть параллельны. Поверхность образцов должна быть ровной, гладкой, без пузырей, впадин, складок, посторонних включений, загрязнений. Эскиз образца Оборудование для испытания Упругомер УМР-2 17 Порядок выполнения работы. 1) образец 7 поместить на площадку 8 прижать его пружинами 6; 2) нажатием на спусковую защёлку 1 освободить маятник. Он падает на образец и, отскочив от него, захватом 14 увлекает за собой стрелку и оставляет её в наивысшем положении. Вывести маятник в исходное положение с помощью ручки 15, не допуская повторных колебаний; 3) зафиксировать положение стрелки на шкале прибора; снять по шкале показатель эластичности резины в процентах; 4) испытать каждый образец в трёх точках, отстоящих друг от друга и от краёв образца на расстояние 10мм; 5) рассчитать среднее арифметическое трёх показаний, которое принимается за показатель испытания; 6) результаты испытаний занести в таблицу Результаты испытания Таблица Шифр резины Режим вулкани зации Показание эластичности, % 1 2 3 Примечание среднее Вывод: 18 Лабораторная работа № Определение пласто-эластических свойств на пластометре ПСМ – 2 (ГОСТ 415-75) Цели и задачи работы: 1) изучить методику проведений испытаний на пластометре и приобрести навыки в проведении данных испытаний; 2) определить показатели пластичности, мягкости, восстанавливаемости, эластичного восстановления, относительного эластического восстановления для заданных образцов из полимерных материалов; 3) определить среднеарифметическое значение каждого показателя. Сущность метода испытания Сущность метода испытания сводится к сжатию цилиндрического образца на пластометре с помощью груза (масса 5 кг) при температуре 700С и измерению трех размеров образца: 1) первоначальной высоты h0, мм; 2) высота под действием груза h1, мм; 3) высота после снятия груза и некоторой выдержки образца при комнатной температуре h2, мм. Пластоэластических свойства полимерных материалов характеризуются пластичностью, мягкостью, восстанавливаемостью, эластическим восстановлением и относительным эластическим восстановлением. Пластичность Р (от 0 до 1) – отношение пластической деформации к средней высоте образца под грузом. Мягкость S – отношение общей деформации к средней высоте образца под грузом. Восстанавливаемость R – отношение пластической деформации к общей деформации сжатия. Эластическое восстановление R', мм, - разность высот образца после восстановления и под действием постоянной нагрузки. Относительное эластическое восстановление R" – отношение эластического восстановления к общей деформации сжатии образца. 19 Оборудование и материалы: машина для вырезки образцов. пластометр ПСМ термостат толщинометр песочные часы пинцет перчатки пластикат для испытания Образцы для испытания Образцы для испытания вырезаются на вырезной машине ВН-542. Они имеют форму цилиндров диаметром (16±0,5)мм и высотой (10±0,5)мм. Образцы не должны иметь пор, видимых невооруженным глазом. Эскиз образцов Оборудование для испытания Для изготовления образцов используют вырезную машину ВН-5402 Полученные образцы подвергают испытанию на сжимающем пластометре ПСМ2 Этот прибор обеспечивает: 1) сжатия образца между плоскопараллельными горизонтальными плитами, размер которых значительно превосходит размеры образца; 2) постоянство величины сжимающего груза, кгс (500±0,01); 3) измерение и регулирование температуры, 0С (70±1). Высоту образца замеряют толщиномером с ценой деления 0,01 мм и пределами измерения 0 – 10 мм. 20 Порядок выполнения работы. 1) включить пластометр для прогрева. После прогрева до 700С (через 1 – 1,5 часа) можно проводить испытания; 2) вырезать образцы из пластины каучука или резиновой смеси; 3) замерить первоначальную высоту образца h0 с погрешностью не более 0,01 мм при температуре (23±2) 0С ручным толщиномером; 4) проложить испытуемые образцы с торцов калькой, целлофаном или другими материалами, исключающими прилипание образцов к плитам прибора; 5) прогреть образцы в термостате в течение трёх минут; 6) установить индикатор часового типа 2 (см. рис ) на ноль; 7) поместить прогретый образец в центр нижней плиты пластометра и произвести сжатие образца между плитами под действием груза (5,00±0,01) кгс; 8) по истечению трёх минут действия груза на образец замерить высоту h1 образца по индикатору; 9) освободить образец от действия груза, поместить на ровную поверхность и 21 дать ему «отдыхать» при температуре (23±2) 0С в течение трёх минут; 10) после «отдыха» образца замерить высоту h2 ручным толщиномером. Расчётные формулы Пластичность: P= h0 h2 , h 0 h1 где h0 – первоначальная высота образца; h1 – высота образца под действием груза (5,00±0,01) кгс, мм; h2 – высота образца после снятия груза и «отдыха» при температуре 0 (23±2) С в течение трёх минут, мм. Мягкость: S= h 0 h1 . h 0 h1 R= h0 h2 . h 0 h1 Восстанавливаемость: Эластическое восстановление: R' = h0 – h1. Относительное эластическое восстановление: R" = h 2 h1 . h 0 h1 Результаты испытания Таблица Образцы h0, мм h1, мм h2, мм S P R R' R" Примечание среднее Вывод: 22 Лабораторная работа № Определение 270 – 75) упруго – прочностных свойств при растяжении (ГОСТ Цели и задачи работы: 1) определить условное и истинное напряжение, условную и истинную прочность, относительное и остаточное удлинение; 2) дать характеристику упруго – прочностных свойств образцов резины. Оборудование и материалы: машина РМИ - 250 штамп толщиномер секундомер нож штанцевый Образцы для испытания: Образцы для испытания должны иметь форму двухсторонней лопатки. Образцы вырубаются из вулканизованных пластин толщиной (2±0,2) мм при помощи ножей. Вырубные ножи не должны иметь повреждений на режущей поверхности кромок. На образце (на узкой его части) отмечают рабочий участок двумя параллельными штрихами. Штрихи-метки наносят на образец при помощи краски и штампа. 23 Оборудование для испытания: Испытание образцов резины проводят на машине типа РМИ-250, устройство которой показано на рис. Разрывная машина РМИ-250 Проведения работы: 1) измерить толщину образцов с точностью до 0,01 мм с помощью настольного микрометра. 2) закрепить образец в зажимах строго по установочным меткам так, чтобы ось образца совпала с направлением растяжения; 3) установить показатель удлинения на уровне меток рабочего участка образца. 4) включить электродвигатель машины и растягивать образец до разрыва. В момент разрыва образца зафиксировать: расстояние между метками (по указателям) по линейке с точностью до 10% от первоначальной длины рабочего участка; нагрузка (по шкале нагрузок) 24 5) освободить из зажимов части разорванного образца, поместить их на ровную поверхность стола и через 1 минуту после разрыва измерить расстояние между метками, ограничивающими рабочий участок двух сложенных по месту разрыва частей образца. Измерения проводят с точностью до 1 мм. Расчётные формулы: Условная прочность образцов лопаток fp, МПа (кгс/см2) fp = 0,1 Pp hb , где: Pp – сила, вызывающая разрыв образца, МН (кгс); h – среднее значение первоначальной толщины образца, м (см); b – первоначальная ширина рабочего участка образца, м (см). Относительное удлинение εp, % lp l0 100% , l0 εp = где: lр – длина рабочего участка в момент разрыва, мм l0 – первоначальная длина рабочего участка, мм Условное напряжение при заданном удлинении f, МПа (кгс/см2): fε = 0,1 P , hb где: Pε – сила при заданном удлинении, МН (кгс); h – среднее значение первоначальной толщины образца, м (см); b – первоначальная ширина образца, м (см). Остаточное удлинение Ө, % l2 l0 100% , l0 Ө = где: l0 – первоначальная длина рабочего участка образца, мм l2 –длина рабочего участка образца после «отдыха» по двум сложенным половинкам разорванного образца, мм Истинное напряжение при заданном удлинении Qε, МПа 25 1 , 100 Qε = f где: fε – условное напряжение при заданном удлинении, МПа; εε – заданное удлинение, % Истинная прочность Qp, МПа: p 1 , 100 Qp = f p где: fр – условная прочность, МПа; εp – относительное удлинение. Результаты испытания Таблица Шифр резины Режим вулканизации Мощность разрывной машины Ширина рабочего участка, см Таблица Толщина образца h, см Площадь поперечног о сечения, см2 Разрывная сила Pp, кгс Условная прочность fр, МПа Относительное удлинение εp, % Сила, вызывающая задон-ное удлине- Услов-ное напря- ние Pε, МПа жение fε, Длина рабочего участка после разрыва l2, см Оста-точное удли-нение Ө, % кгс Вывод: 26 Лабораторная работа № Пластикация натурального каучука. Цели и задачи работы: 1) изучить технологию подготовки НК к смешению: процесс декристаллизации и механической пластикации на вальцах. Оборудование и материалы: Для декристаллизации: термошкаф с обогревом весы циферблатные нож для резки каучука часы режимные мыльный раствор каучуки Для пластикации - вальцы лабораторные - ванна охладительная - весы технические с разновесами - нож для резки каучука - нож вальцовочный - часы режимные - каучуки Образцы для испытания: Для испытания берут 300 граммов НК, отрезая его от кипы с помощью ножа для резки каучука. Оборудование для испытания Для проведения процесса декристаллизации применяют термошкаф. Перед началом работы шкаф прогревают до заданной температуры. Для проведения процесса пластикации применяют лабораторные вальцы - ЛБ320 – 160/160. 27 Порядок выполнения работы. 1) каучук, подлежащий декристаллизации, кладут на полку термошкафа так, чтобы куски не соприкасались со стенками термошкафа и друг с другом. 2) пластикация осуществляется на лабораторных вальцах. Расчётные формулы: Производительность термошкафа Q (ка/ч) рассчитывается по формуле: Q= 60 g a , (t1 t 2 ) Где: Q – часовая производительность, кг/ч 60 – коэффициент перевода g – навеска каучука, кг а – коэффициент использования машинного времени (0,8 – 0,95) t1 – время декристаллизации, мин t2 – время перезарядки термошкафа, мин Производительность вальцов Q (кг/ч) при пластикации рассчитывается по формуле: Q= 60 V p a , (t 1 t 2 ) Где: Q – производительность вальцов, кг/ч 60 – переводной коэффициент V – полезный объём вальцов, м3 p – плотность каучука, кг/м3 а – коэффициент использования машинного времени (0,8 – 0,95) t1 – время пластикации, мин t2 – время перезарядки вальцов, мин Q= 60 m a , (t 1 t 2 ) Где: Q – производительность вальцов, кг/ч 60 – переводной коэффициент m – масса единовременной загрузки, кг а – коэффициент использования машинного времени (0,8 – 0,95) 28 Результаты испытания Таблица Тип каучука Масса загрузки, кг Температура, 0 С Время декристаллизац ии, мин Производительность часовая шкафа, кг/ч Таблица Тип каучука Навеска каучука, кг Время пластикации, мин Производительность часовая вальцов, кг/ч Вывод: 29 Лабораторная работа № Экструзия (шприцевание) резиновых смесей Цели и задачи работы: 1) изучить методику проведения работы; 2) изучить процесс шприцевания резиновых смесей; 3) рассчитать производительность оборудования, усадку резиновых смесей. Сущность метода испытания Сущность процесса экструзии заключается в продавливание резиновой смеси под давлением в отверстие профилирующего устройства экструдера (червячная машина) в целях получения заготовок заданной длинны, заданного профиля и размеров. На процесс шприцевания оказывают влияние различные факторы: состав резиновой смеси, пластичность, вязкость резиновой смеси, температурный режим, скорость шприцевания, режим питания машины, конструкция червяка и профилирующих деталей, размеры заготовок. Оборудование и материалы: пресс червячный вальцы лабораторные весы профилирующие детали резиновая смесь часы режимные Образцы для испытания Для проведения работы используется резиновая смесь в количестве 1,0 – 1,5 кг. 30 Оборудование для испытания Для шприцевания применяют червячную машину. Порядок выполнения работы. 1) резиновую смесь разогревают на вальцах по режиму и снимают в виде полос 2) осуществляют подбор профилирующих деталей в соответствии с заданием 3) профилирующие детали устанавливают в головке червячного пресса 4) при проведении процесса шприцевания делают замеры: длинны заготовки диаметра (толщину) заготовки массы заготовки 5) по окончанию работы прекратить подачу резиновой смеси, остановить машину, снять головку и освободить машину от остатков резиновой смеси, приведя машину в действия. 6) очистить детали машины от резиновой смеси. Расчётные формулы Усадка смеси (%) по толщине U1, ширине U2 и длине U3 профиля рассчитывают по формуле: U1, U2 = U3 = [(b1 b 0 )] 100 , b0 [(l 0 l1 )] 100 , l0 Где: b0 – толщина и ширина профиля до усадки, мм b1 – толщина и ширина после усадки, мм 31 l0 – длинна заготовки до усадки, мм l1 – длинна заготовки после усадки, мм Расчет производительности червячной машины определяется по формуле: Q = 60·W·g·a. Где: W – линейная скорость, м/мин. g – масса одного метра заготовки, кг a – коэффициент использования машинного времени, (0,8 – 0,9) Результаты испытания Таблица Димет р шайб ы, мм Диаме тр дорна, мм Скорос Диаме Толщи ть тр на машин заготостенки, ы, вки, мм об/мин мм Масса загото вки, кг ПроизДлинн Линейн водиа ая тельно Заго- скорост стовки, ь, ти, м м/ч кг/ч Усадка по Длине , % Шири не, % Вывод: 32 Лабораторная работа № Вулканизация в гидравлических прессах. Цели и задачи работы: 1) изучить технологический процесс вулканизации в гидравлических прессах 2) определить производительность процесса, удельное давление на пресс-форму, усадку смеси при формовании. Оборудование и материалы: пресс гидравлический ванна охладительная ключ для открывания форм нож для закроя заготовок ножницы для обрезки выпрессовок толщиномер ручной часы режимные формы вулканизационные шаблоны для закроя резиновая смесь бумага для этикеток Образцы для испытания: Для вулканизации применяют вальцованные или каландрованные резиновые смеси определенного калибра, из которых вырезают по шаблону заготовки для вулканизации. Оборудование для испытания: Для проведения процесса вулканизации применяют рамный гидравлический вулканизационный пресс с электрообогревном. Применяемое для вулканизации оборудование, работающее под повышенным давлением и состоящее из ряда движущихся узлов, должно использоваться при строгом соблюдении правил техники безопасности. 33 Гидравлический пресс: Порядок выполнения работы. В гнёзда форм закладывается резиновая смесь, и кладут в гидравлический пресс. Перед этим на резиновую смесь прикрепляют бумажку с временим вулканизации (10;20;30 минут). После выгрузки изделия охлаждают на воздухе или в ванне с холодной водой, а затем обрезают выпрессовки при помощи обрезной машины или ножниц. По окончанию работы пресс – формы очищают и протирают мягкой тряпкой, закрывают и укладывают на стеллаж. Расчётные формулы Производительность гидравлического пресса рассчитывается по формуле: Q= 60 n m k a , t1 t 2 Где: Q – производительность пресса, шт/ч n – число этажей пресса, m – число форм на этаже пресса, k – число гнезд в форме, а – коэффициент использования машинного времени (0,9) t1 – продолжительность вулканизации, мин t2 – время перезарядки пресса, мин усилие пресса вычисляют по форме: 34 P’ = П D 2 P" , 4 Где: P – усилие пресса, МПа D – диаметр плунжера, см P" – давление гидравлики, МПа П – число Пи (3,14) Удельное давление на вулканизационную форму рассчитывается по формуле: P= P' , S Где: P – удельное давление, МПа/см2 P' – усиление пресса, МПа S – площадь пресс-формы, см2 Усадка смеси (%) при формовании по ширине, длине и толщине рассчитывают по формулам: U= b1 b 0 , b0 U= l 0 l1 , l0 U= h1 h 0 , h0 Где: b0, l0, h0 – ширина, высота и длина гнезда, мм b1, l1, h1 – ширина, высота и длина готового изделия, мм Результаты испытания Таблица Продолжительность вулканизации, мин Температура вулканизации, 0 С Таблица Размеры гнезда, мм толщина ширина длина Давление гидравлики, МПа Производительность, шт/ч Размеры изделия, мм толщина ширина длина Усилие пресса, МПа Удельное давление, МПа/см2 Усадка по, % толщине ширине длине Вывод: 35 Практическая работа № Расчет потребного количества оборудования Цель занятия: - освоить методику расчета потребного количества оборудования Методика расчета: 1. Расчет часовой производительности оборудования ( кг/ ч, м/ ч, шт/ч) 2. Расчет потребного количества оборудования Н= А год Ф эф х П час , Где: Н- количество оборудования Агод – годовая программа ( кг, м, шт ) Ф эф – эффективный фонд времени работы оборудования, час П час – часовая производительность оборудования, кг/ч, м/ч, шт/ч 3. Расчет коэффициента загрузки оборудования К = К прин К рассч Где: Н прин - принятое количество оборудования Н рассч - рассчитанное количество оборудования Примечание: при расчете Н принятого следует производить округление полученного результата в сторону увеличения Задание: - в соответствии с заданием по варианту рассчитать потребное количество оборудования для выполнения годового задания 36 № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Применяемое оборудование Резиносмесите ль РС 250-20 « РС 250-20 « РС 250-20 « РС 250-20 « РС 250-30 « РС 250-30 « РС 250-30 « РС 250-40 « РС 250-40 « РС 250-40 « РС 71-34 « РС 71-34 « РС 71-34 « РС 71-34 « РС 71-34 Вальцы 2130 660/660 Вальцы 2130 660/660 Вальцы 2130 660/660 Вальцы 2130 660/660 Вальцы 2130 660/660 Вальцы 1500 660/660 Вальцы 1500 660/660 Вальцы 1500 660/660 Вальцы 800 550/550 Вальцы 800 550/550 Вальцы 800 550/550 Вальцы 800 550/550 Вальцы 320 160/160 Годовое задание на изготовление смеси, тонны 6000 Объем загрузки резиносмесителя, м3 Объем загрузки вальцов, Коэффициент использования машинного времени м3 0,135 Продолжител ьность обработки на вальцах, РС, мин мин 0,80 Плотность резиновой смеси, кг/м3 Эффективный фонд времени работы оборудования, час 1120 5410 1100 5434 1180 3400 1200 1640 1190 2100 1210 5398 1140 3120 1290 5400 1120 2890 1170 5434 1500 5434 1250 3220 1300 3680 1210 5434 1240 3460 8 5000 0,130 0,85 8 4000 0,140 0,90 10 3000 0,150 0,85 9 10000 0,145 0,92 6 12000 0,140 0,93 7 13000 0,135 0,88 11 15000 0,150 0,90 3 10000 0,145 0,95 2,5 9000 0,150 0,90 4 2000 0,045 0.95 8 1500 0,045 0,95 11 5000 0 .045 0,80 9 2500 0,045 0,85 10 4000 0,045 0,75 12 5000 0,10 0,80 27 1120 5230 4000 0,11 0,85 28 1180 5434 3000 0,12 0,90 29 1100 3420 2000 0,135 0,80 25 1300 3780 6000 0,12 0,90 30 1180 5434 2500 0,070 0,70 22 1140 2334 1500 0,065 0,80 20 1130 5434 2000 0,070 0,90 22 1140 3670 2000 0,035 0,85 30 1170 5270 1750 0,030 0,80 33 1165 5134 1500 0,040 0,90 29 1100 5434 1000 0,029 0,80 28 1200 2640 150 0,001 0,80 33 1160 5434 37 Вальцы 320 160/160 30 Вальцы 320 160/160 29 100 0,001 0,85 30 1100 3240 90 0,0009 0,90 32 1170 1740 38 № Наименование оборудования Годовое задание, тонны 1. 2. 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 Клеемешалка Клеемешалка « « « Клеемешалка « « « « Клеемешалка « « « « « « « Клеемешалка « « « « « 0,10 0,20 0,30 0,15 0,21 0,16 0,45 0,68 1,00 2,00 3,00 1,50 2,50 5,00 3,50 2,00 1,50 3,00 2,10 1,00 2,80 3,10 1,80 4,00 Затрат ы на испыта ние, % 0,20 0,10 0,01 0,24 0,15 0,02 0,05 0,05 0,10 0,09 0,01 0,02 0,01 0,03 0,01 0,009 0. 02 0,01 0,02 0,03 Плотнос ть резинов ой смеси, кг/м3 Плотн ость раство рителя, кг/м3 1700 1540 1450 1500 1240 1190 1200 1320 1400 1540 1180 1240 1340 1200 1300 1280 1340 1240 1540 1430 1210 1280 1290 1400 850 900 890 910 900 910 880 900 950 890 875 785 800 756 780 900 890 980 920 900 910 875 800 875 Объем клеемеш алки, м3 0,03 0,02 0,015 0,02 0,019 0,15 0,18 0,20 0,4 0,5 0,75 0,60 0,5 0,65 0,40 0,12 0,15 0,09 0,12 0,21 0,18 0,23 0,19 0,24 Общий цикл изготовления клея, мин 280 240 180 210 200 230 189 200 260 190 245 200 160 180 280 210 190 170 195 212 210 240 160 175 Коэффицие нт использован ия машинного времени 0,9 0.95 0,85 0,80 0,75 0,90 0,91 0,87 0,90 0,89 0,75 0,80 0,75 0,80 0,78 0,89 0,90 0,70 0,75 0,82 0,78 0,87 0,75 0,80 Концентр ация клея 1: 2 1 : 3 1 : 4 1 : 5 1 : 1 1 : 2 1 : 3 1 : 4 1 : 8 1 : 6 1 : 1 1 : 5 1 : 4 1 : 3 1 : 4 1 :: 5 1 : 2 1 : 3 1 : 6 1 : 1 1 : 3 1 : 2 1 : 4 1 : 5 Эффективн ый фонд времени работы оборудован ия, час 1780 2130 5434 3640 5334 5434 2343 1765 5434 3675 1756 2345 5434 3456 1780 2343 5434 2444 5434 1762 2543 5434 3645 5434 39