Структура и свойства нанодисперсных порошков оксида

реклама

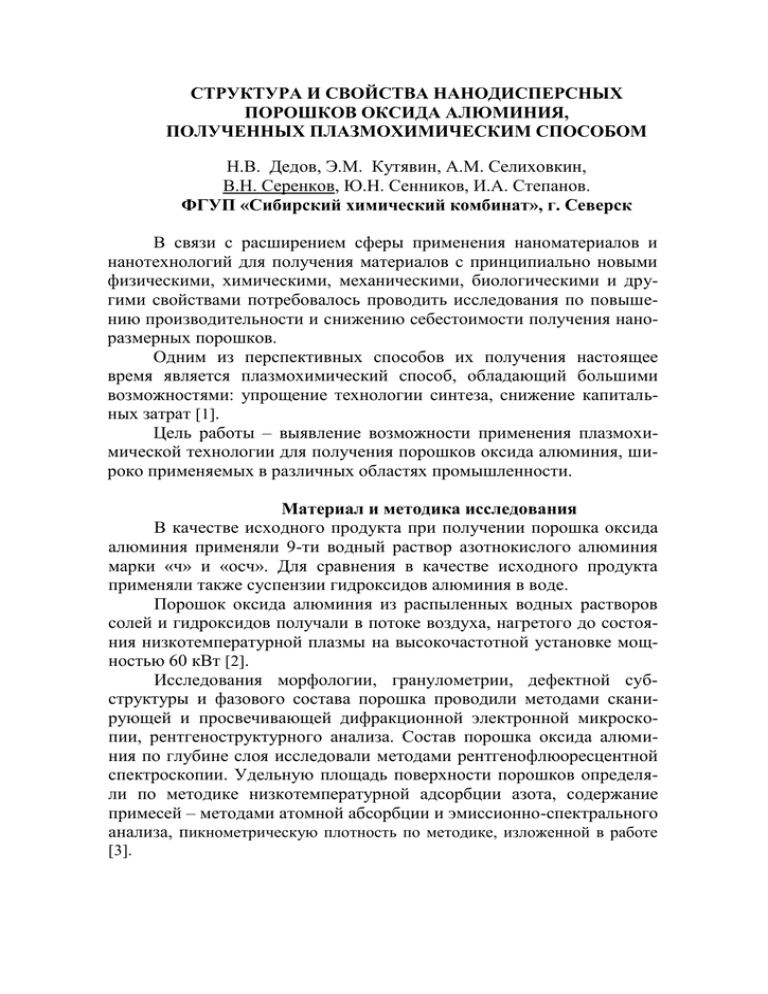

СТРУКТУРА И СВОЙСТВА НАНОДИСПЕРСНЫХ ПОРОШКОВ ОКСИДА АЛЮМИНИЯ, ПОЛУЧЕННЫХ ПЛАЗМОХИМИЧЕСКИМ СПОСОБОМ Н.В. Дедов, Э.М. Кутявин, А.М. Селиховкин, В.Н. Серенков, Ю.Н. Сенников, И.А. Степанов. ФГУП «Сибирский химический комбинат», г. Северск В связи с расширением сферы применения наноматериалов и нанотехнологий для получения материалов с принципиально новыми физическими, химическими, механическими, биологическими и другими свойствами потребовалось проводить исследования по повышению производительности и снижению себестоимости получения наноразмерных порошков. Одним из перспективных способов их получения настоящее время является плазмохимический способ, обладающий большими возможностями: упрощение технологии синтеза, снижение капитальных затрат [1]. Цель работы – выявление возможности применения плазмохимической технологии для получения порошков оксида алюминия, широко применяемых в различных областях промышленности. Материал и методика исследования В качестве исходного продукта при получении порошка оксида алюминия применяли 9-ти водный раствор азотнокислого алюминия марки «ч» и «осч». Для сравнения в качестве исходного продукта применяли также суспензии гидроксидов алюминия в воде. Порошок оксида алюминия из распыленных водных растворов солей и гидроксидов получали в потоке воздуха, нагретого до состояния низкотемпературной плазмы на высокочастотной установке мощностью 60 кВт [2]. Исследования морфологии, гранулометрии, дефектной субструктуры и фазового состава порошка проводили методами сканирующей и просвечивающей дифракционной электронной микроскопии, рентгеноструктурного анализа. Состав порошка оксида алюминия по глубине слоя исследовали методами рентгенофлюоресцентной спектроскопии. Удельную площадь поверхности порошков определяли по методике низкотемпературной адсорбции азота, содержание примесей – методами атомной абсорбции и эмиссионно-спектрального анализа, пикнометрическую плотность по методике, изложенной в работе [3]. Результаты исследования и их обсуждение 1.1. Элементный состав порошка Таблица 1. Содержание примесей в порошках оксида алюминия. Исходный реагент – Al(NO3)39H2O – ГОСТ 3757-75, марки «ч» % содержание примесей к массе оксида алюминия, х10-3 Fe Si Cr Mg Ti Mn Ni Cu Na Ca 100 20 5 3 3 1 1 1 30-500 3 Таблица 2. Содержание примесей в порошках оксида алюминия. Исходный реагент – Al(NO3)3 марки «осч» % содержание примесей к массе оксида алюминия, х10-3 Исходный раствор Fe Ni Cr Mg Mn Cu Co Pb Gd Zn 4,0 3,0 4,7 0,2 0,8 Оксид алюминия 3,5 3,3 4,9 1,7 0,41 2,0 <0,7 <3,0 1,4 <0,2 Сопоставление результатов анализа дает основание заключить, что загрязнения оксидов, полученных плазмохимическим способом, за счет коррозии оборудования высокочастотных установок не происходит. Таблица 3. Элементный состав порошка оксида алюминия. Энергия связи Условия анализа фотоэлектронов, эВ 3+ Al 2p O2- 1s C 1s N 1s Исходный образец 73,7 530,2 283,9 406,2 + После ионного травления Ar 73,7 530,2 283,9 Нет на глубину 3 нм После ионного травления Ar+ 73,7 530,2 283,9 нет на глубину 30 нм 1.2. Физико-химические свойства порошка Площадь удельной поверхности порошка составляет 43 м2/г при максимальном значении – 56 м2/г. Пикнометрическая плотность порошка в среднем составила 2,3 3 г/см , что значительно ниже теоретической плотности данного материала: 3,96 г/см3 [4], что, очевидно, указывает на присутствие большо- го количества полых сфер. Это может существенно усложнить технологию изготовления керамических изделий из плазмохимических порошков оксида алюминия. При прокаливании порошков при температуре 900С их плотность увеличивается до 3,81 г/см3, что связано, повидимому, с увеличением доли -Al2O3, имеющего наибольшую плотность среди других модификаций оксида алюминия. 1.3. Фазовый состав порошка Рентгенографический анализ выявил наличие в порошках смеси двух фаз - - и н-оксида алюминия с размером областей когерентного рассеяния кристаллитов 70 нм и 20 нм соответственно. При прокаливании порошка в токе воздуха при температуре 900 С наблюдается появление новой фазы -Al2O3 и в результате получается смесь трех оксидов - - н- и -Al2O3. б а 0,5 мкм г 0,1 мкм 1 мкм д в е 0,1 мкм Рис.1. Электронно-микроскопическое изображение порошка оксида алюминия, синтезированного методами плазмохимии из водного раствора соли азотнокислого алюминия; а-г – исходных порошок; д, е – после прокаливания при температуре 900 С, 1 час. 1.4. Морфология и дисперсность порошка Выявлен большой разброс частиц как по размерам (от долей до десятка микрометров), так и по форме: от агрегатов глобулярных частиц до частиц правильной формы. При исследовании морфологии порошка, полученного из раствора азотнокислой соли, обнаружены: - пенообразные частицы из полупрозрачных сферических образований, способные к образованию агрегатов с размером 5 мкм (рис.1а- в). Частицы имеют внутри свободный объем с выходом на поверхность через отверстия неправильной формы (рис.1г). Толщина стенок глобул 4-5 нм. Частицы имеют микроэлектронограмму в виде «гало» (рис.1б) из-за высокой разупорядоченности кристаллической решетки оксида алюминия (структура аморфного состояния). Прогрев в токе воздуха при 900С приводит к появлению микроэлектронограмм с четкими дифракционными кольцами, свидетельствующими о появлении кристаллической структуры оксида алюминия (рис.1е). На внешней поверхности глобул наблюдаются ямки травления, появление которых указывает на снятие напряжений в порошинках при кристаллизации аморфного состояния (рис.1д). Пространственная форма и средние размеры частиц при этом не изменяются; а б 1 10 мк нм м Электронно-микроскопическое изображение порошка окРис.2. сида алюминия, синтезированного методами плазмохимии из водного раствора соли азотнокислого алюминия; плотные сферы (глобулы). а б в 25 нм г 50 н ем ж д 50 н м Рис.3. Электронно-микроскопическое изображение 25 н м порошка ок- сида алюминия, синтезированного методами плазмохимии из водного раствора соли азотнокислого алюминия; сферы (глобулы), оболочка которых имеет поликристаллическую структуру. - глобулярные (размером 5 мкм) и сферические (размером 0,25 мкм) сплошные частицы (рис. 2а). На внешней поверхности таких частиц видны фасетки, расположенные ступенями (рис. 2б). Размер ступенек 1,0 - 1,2 нм. Частицы имеют слоистую структуру, что следует из наличия параллельных бороздок, направленных от поверхности вглубь и характеризующих межплоскостные расстояния в кристаллической решетке оксида алюминия. - полые, пористые поликристаллические сферы (т.е. сферы, имеющие зеренную структуру) и поликристаллические пластинки с характерным размером 1 мкм, являющиеся продуктом разрушения поликристаллических сфер (рис.3). Оксид алюминия, получаемый из нитрата алюминия и гидроксида имеет различную морфологию частиц. Многообразие морфологии частиц порошка оксида алюминия, синтезированного методами плазмохимии, обусловлено следующими обстоятельствами. При попадании капель раствора в теплоноситель с высокой температурой происходит интенсивное испарение растворителя с поверхности капель, что приводит к резкому пересыщению поверхностного слоя жидкости относительно растворенной в ней соли. В результате на поверхности капель образуются оболочки, внутри которых находится жидкий раствор или парогазовая смесь. Под действием внутреннего давления происходит прорыв парогазовой смеси через оболочки сфер, которые, после быстрого охлаждения в зоне закалки реактора, затвердевают, в результате чего получаются полые пористые сферы, а также фрагменты разрушенных оболочек сфер. Неоднородность температурного поля плазменного теплоносителя в реакторе и турбулентность потока газа приводят к выбросу части капель раствора в зону реактора, имеющую температуру выше температуры плавления оксидов, в результате чего образуются капли расплава, которые при дальнейшем охлаждении образуют плотные монокристаллические частицы сферической формы. Часть расплавленных частиц после охлаждения образуют глобулы и пленки. Эти же причины обусловливают и многофазовость порошка. В зонах плазмохимического реактора, где температура теплоносителя относительно невысокая (например, около стенок аппарата), образуются аморфизованные порошки оксида алюминия; при более высокой температуре теплоносителя формируются порошки с н- и - кристаллическими решетками. Литература 1. Полак Л.С., Овсянников А.А., Словецкий Д.И., Вурзель Ф.Б. Теоретическая и прикладная плазмохимия. – М.: Наука, 1975. – 304 с. 2. Ларин В.К., Кондаков В.М., Малый Е.Н., Матюха В.А., Дедов Н.В., Кутявин Э.М., Сенников Ю.Н., Степанов И.А., Иванов Ю.Ф. Плазмохимический способ получения ультрадисперсных (нано-) порошков оксидов металлов и перспективные направления их применения.//Изв. вузов. Цветная металлургия. 2003.№ 5. С. 59-64. 3. Гаузнер С.И. Измерение массы объёма и плотности. М.: Изд-во стандартов, 1972. 4.Физико-химические свойства окислов: Справочник/Под ред. Г.В. Самсонова. М.: Металлургия, 1978. 472 с.