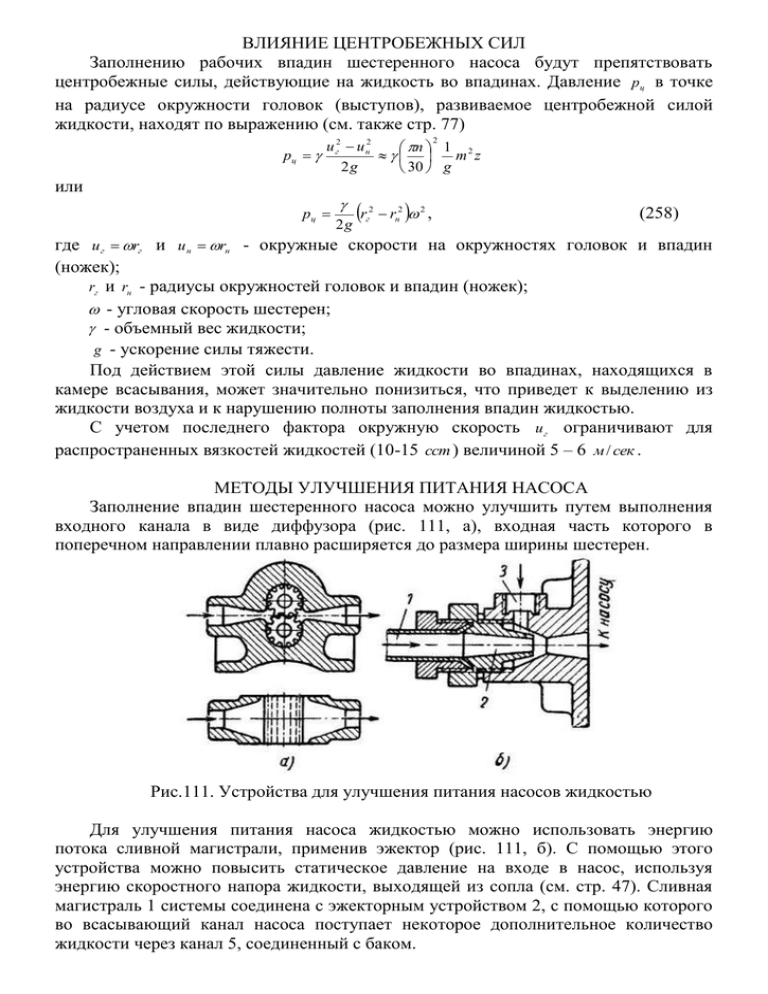

ВЛИЯНИЕ ЦЕНТРОБЕЖНЫХ СИЛ

реклама