пожароопасные свойства полимеров

реклама

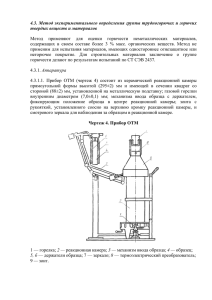

ПОЖАРООПАСНЫЕ СВОЙСТВА ПОЛИМЕРОВ К пожароопасным свойствам полимеров относят: -воспламеняемость и горючесть; -дымообразующую способность (дымообразование); -токсичность продуктов тления и горения. 1.Определение показателей воспламеняемости и горючести Определение кислородного индекса (КИ) Определение КИ полимеров проводят по ГОСТ 21793-76 «Пластмассы. Метод определения кислородного индекса». Метод предназначен для сравнительной оценки способности полимеров гореть в условиях испытаний. Сущность метода заключается в определении минимальной концентрации кислорода в потоке смеси кислорода с азотом, движущимся со скоростью 4±1 см/с, которая поддерживает свечеобразное горение образца полимера в течение 180±3с или на длину 50 мм, в зависимости от того, какое условие будет выполнено раньше. Испытание проводят не менее чем на десяти образцах, имеющих форму бруска размером: длина – 80…120, ширина - 10, толщина - 4 мм. Испытание осуществляют в вытяжном шкафу мхи под вытяжным зонтом в испытательной колонке, состоящей из прозрачной трубы из кварцевого стекла с внутренним диаметром 75 и высотой 450 мм, на дне которой на высоту 80…100 мм насыпаны стеклянные шарики диаметром З…5 мм для равномерного распределения газовой смеси по сечению трубы, проволочной сетки для улавливания частиц, падающих с горящего образца , и держателя образца. Испытание проводят при температуре 23±2ºС. Образец закрепляют за основание в вертикальном Положении в центре испытательной колонки так, чтобы верхний край образца находился на расстоянии не менее 100 мм от верхнего открытого края колонки; При неизвестном значении КИ поджигают один образец на воздухе и наблюдают за его горением. Если образец горит, то испытание начинают с концентрации кислорода примерно 18%; если образец на воздухе не горит, то испытание начинают с концентрации кислорода примерно 25%. Колонку продувают газовой смесью кислорода с азотом со скоростью потока 4±l см/с в течении 30с, затем верхний конец образца поджигают пламенем газовой горелки с высотой пламени 6…25 мм так, чтобы загорелась вся поверхность конца образца. Затем горелку удаляют, сразу включают секундомер и замеряют время горения образца до того момента, как он погаснет. Во время горения образца концентрацию кислорода не изменяют. В дальнейшем начальную концентрацию кислорода в смеси с азотом изменяют до тех пор, пока не будет установлено минимальное значение. Эта концентрация поддерживает горение образца в течение 180±3 с или за время менее I80±3 с сгорает 50 мм длины образца. Если образец достаточно длинный, то его можно переворачивать или отрезать сгоревшую часть, зажимать остаток образца в держателе и проводить повторное испытание; если нет, то для дальнейшего испытания берут другой образец. Значение КИ в % вычисляют по формуле: где Vo - объемный расход кислорода, л/мин или см3/с, VN - объемный расход азота, л/мин или см3/с/ 2 2 За результат испытания принимают среднее арифметическое значение не менее чем трех определений кислородного индекса. Метод не распространяется на пенопласты. Определение температуры воспламенения Температура воспламенения - наименьшая температура вещества, при которой в условиях специальных испытаний вещество выделяет горючие пары и газы с такой скоростью, что после их зажигания возникает устойчивое пламенное горение. Определение температуры воспламенения полимеров проводят по ГОСТ 12.1.044-89 «ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения». Сущность метода заключается в изотермическом нагревании определенной массы вещества, периодическом зажигании выделяющихся паров и визуальной оценке результатов зажигания. Испытание проводят не менее чем на десяти образцах массой примерно по 3 г каждый. Сыпучие и гранулированные полимеры помещают в контейнер, при этом плотность засыпки полимера должна соответствовать насыпной плотности, с которой полимер применяют на практике. Испытание проводят в вытяжном шкафу или под вытяжным зонтом на приборе, состоящем из вертикальной электропечи с двумя коаксиально расположенными цилиндрами из кварцевого стекла. Внутренний цилиндр имеет внутренний диаметр 80±5, высоту 240±10 мм и служит рабочей камерой, внешний цилиндр имеет внутренний диаметр 110±5 мм и такую же высоту. Нагрев производят с помощью спиральных электронагревателей. Температура в рабочей камере - примерно до 750°С. Кроме того, в состав прибора входят: - держатель и контейнер для крепления образца, который установлен в кольцо держателя (размеры контейнера; диаметр – 48±1, высота -10±2 мм); - газовая горелка с электроприводом, обеспечивающим периодичность подвода горелки к образцу 10±2 с; - эжектор с заслонкой для подачи потока воздуха со скоростью до 1,2 м/с, необходимой для создания оптимальных условий воспламенения образца в рабочей камере прибора; - термоэлектрические преобразователи для контроля и регулирования температуры в рабочей камере и электронный потенциометр для измерения температуры; - зеркало для наблюдения за образцом внутри рабочей камеры в ходе испытания. При проведении испытания начальную температуру в рабочей камере устанавливают равной температуре разложения исследуемого полимера или 300±5°С. Образец помещают в контейнер и вставляют внутрь рабочей камеры, зажигают газовую горелку (длина пламени – 8…10 мм). Горелка должна быть удалена от поверхности образца на расстояние 10±1мм. С помощью зеркала наблюдают за образцом. Если при заданной температуре образец воспламеняется, то следующее испытание проводят при температуре на 50°С ниже и методом последовательных приближений определяют минимальную температуру рабочей камеры, при которой за время не более 20 мин образец воспламеняется от воздействия пламени горелки и горит дольше 5 мин после ее удаления при двукратном повторении испытания, а при температуре на 10°С ниже наблюдается отказ больше, чем при испытании двух образцов. Если полимер имеет низкую скорость терморазложения (газификация при нагреве), то полученное значение температуры воспламенения уточняют, проводя дополнительные испытания с меньшим расходом воздуха. За температуру воспламенения полимера принимают среднее арифметическое значение двух температур, отличающихся друг от друга не больше, чем на 10°С, при одной из которых наблюдалось воспламенение двух образцов, а при другой - два отказа. Определение температуры самовоспламенения Температура самовоспламенения - наименьшая температура вещества, при которой в условиях специальных испытаний происходит резкое увеличение скорости экзотермических реакций, заканчивающихся пламенным горением. Определение температуры самовоспламенения полимеров проводят также по ГОСТ 12.1.044-69. Сущность метода заключается во введении в нагретую рабочую камеру прибора определенной массы вещества, в визуальной оценке результатов испытания. Варьированием температуры рабочей камеры при изотермическом нагреве находят минимальную температуру, при которой происходит самовоспламенение вещества. Испытание проводят не менее чем на десяти образцах .Испытание проводят в вытяжном шкафу или под вытяжным зонтом .При проведении испытания начальную температуру в рабочей камере устанавливают равной температуре разложения исследуемого полимера или 500±10°С. Методом последовательных приближений определяют минимальную температуру рабочей камеры, при которой за время не более 30 мин образец самовоспламеняется при двукратном повторении испытания, а при температуре на 10°С ниже наблюдается отказ больше, чем при испытании двух образцов. Газовая горелка в испытании не используется. За температуру самовоспламенения полимера принимают среднее арифметическое значение двух температур, отличающихся друг от друга не больше чем на 10°С, при одной из которых наблюдалось самовоспламенение двух образцов, а при другой - два отказа. Определение группы горючести По горючести вещества материалы подразделяют на три группы: - негорючие (несгораемые)- не способные к горению на воздухе; - трудногорючие (трудносгораемые) - способные возгораться на воздухе от источника зажигания, но не способные самостоятельно гореть после его удаления; - горючие (сгораемые) - способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления. Из группы горючих выделяют легковоспламеняющиеся вещества и материалы, способные воспламеняться от кратковременного (до 30 с) воздействия источника зажигания с низкой анергией, например, пламени спички, искры, тлеющей сигареты и т.п. Сущность методов определения группы горючести заключается в создании температурных условий, наиболее способствующих горению, и оценке поведения испытуемых веществ и материалов в этих условиях. Определение группы трудногорючих полимеров методом КТ Определение проводят по ГОСТ 12.1.044-89. Испытание осуществляют на четырех образцах, имеющих форму бруска размером 150х60 мм и фактической толщиной не более 10 мм (у пенопластов - примерно 30мм). Масса образца должна быть не менее 6 г. Сыпучие и гранулированные полимеры испытывают в корзиночках. Материалы, способные при нагревании плавиться, помещают в полоски стеклоткани, сложенные петлей. Испытание проводят в вытяжном шкафу или под вытяжным зонтом на приборе КГ, который состоит из керамической огневой камеры прямоугольного или круглого поперечного сечения высотой 300±10 мм и площадью поперечного сечения 144 см² Внутреннюю поверхность камеры горения перед каждым испытанием покрывают 2…3 слоями алюминиевой фольги. Камеру устанавливают на металлическую цилиндрическую подставку с поворотной заслонкой для регулирования подачи воздуха в зону горения и поддоном для сбора твердых продуктов горения образца. Сверху камеру закрывают зонтом с рукояткой. Кроме этого, в состав прибора входят газовая горелка, механизм ввода образца с держателем, фиксирующий положение образца в центре огневой камеры, смотровое зеркало для наблюдения за образцом в огневой камере, термоэлектрический преобразователь для регулирования и контроля температуры и электронный потенциометр для ее измерения. На диаграммной ленте потенциометра в ходе испытания происходит запись температурных кривых. При проведении испытания образец закрепляют в держателе, зажигают газовую горелку, устанавливают температуру внутри камеры горения 200±5°С и включают потенциометр. Затем образец вводят в камеру горения на 5 мин для выявления времени зажигания Tg (c)определяемого по характеру температурной кривой, записанной на диаграммной ленте потенциометра. За время зажигания принимают время достижения максимальной температуры внутри, огневой камеры. После определения времени зажигания проводят испытания с тремя другими образцами и одно тарировочное испытание с асбестоцементной плитой, имеющей такие же размеры, как и образцы из испытуемого полимера, воздействуя на каждый образец и асбестоцементную плиту пламенем горелки в течение найденного времени зажигания. По истечении времени зажигания прекращают подачу газа в горелку и оставляют образец в огневой камере в течение 20 мин до остывания (время Т в мин), считая с момента ввода образца внутрь камеры. В ходе испытания на диаграммной ленте потенциометра записывают температурные кривые газообразных продуктов горения , определяют площади под этими кривыми (Si - для основных испытаний с образцами и 20 s t i - для тарировочного испытания с асбестоцементной плитой). Показатель горючести К в условных единицах для каждого образца вычисляют по формуле: За показатель горючести исследуемого полимера К принимают среднее арифметическое значение определений на трех образцах. Для получения более достоверных результатов проводят еще шесть испытаний: три дополнительных испытания при времени зажигания Т +10с и три дополнительных испытания при времени зажигания Т -10 с. За окончательный результат испытания принимают максимальное значение З З показателя горючести К из трех полученных при времени зажигания соответственно Т , Т +10 и Т -10 с. По величине показателя горючести полимерные материалы классифицируются на: - трудногорючие (Кср ≤1); - горючие (Кср> 1); - горючие трудновоспламеняющиеся (1<Кср≤2,5). З З З 2. Определение коэффициента дымообразования Коэффициент дымообразования - величина, характеризующая оптическую плотность дыма, образующегося при сгорании вещества или материала с заданной насыщенностью в определенном объеме. По величине коэффициента дымообразования материалы подразделяют на три группы: -с малой дымообразующей способностью (коэффициент дымообраэова m ≤50Нп∙м²/кг); D max - с умеренной дымообразующей способностью (50< Dm ≤500 Нп∙м²/кг); max - с высокой дымообразующей способностью ( Dm >500 Нп∙м²/кг) max Определение коэффициента дымообразования полимеров проводят по ГОСТ 12.1.044-89 «ССКВ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения». Сущность метода заключается в фотометрической регистрации ослабления освещенности при прохождении света через задымленное пространство испытательной камеры. Испытание проводят в двух режимах: пламенного горения и тления (беспламенного горения). Режим пламенного горения обеспечивается использованием пламени газовой горелки и теплового излучения электронагревательной панели, нагревающего поверхность испытуемого образца до температуры 750±10°С, при этом плотность теплового потока составляет 65 кВт/м². Режим тления обеспечивается использованием теплового излучения электронагревательной панели, нагревающего поверхность испытуемого образца до температуры 400±5°С. При этом плотность теплового потока составляет 18 кВт/м² . Полимеры, обладающие термостойкостью выше 400°С, испытывают в режиме тления при нагревании поверхности испытуемого образца до температуры 600°С, при атом плотность теплового потока составляет 38 кВт/м и образец не должен самовоспламениться. Испытание проводят не менее чем на пяти образцах для каждого режима испытания, имеющих форму квадрата с длиной стороны 40 и фактической толщиной не более 10 мм. Для полимеров с низким коэффициентом дымообразования размер образцов составляет 80х80 мм, толщина - фактическая, но не более 10 мм. Испытание проводят в вытяжном шкафу на установке, состоящей из камеры сгорания вместимостью 0,003 м3 и дымовой камеры размером 800х800х800 мм. Камера сгорания имеет окно из кварцевого стекла для наблюдения, верхнее и нижнее отверстия, которые соединяют ее с дымовой камерой. Над верхним соединительным отверстием со стороны дымовой камеры имеется направляющий козырек. Внутренняя поверхность камеры сгорания теплоизолирована асбестовыми плитами и облицована алюминиевой фольгой. В камере сгорания установлены держатель образца с вкладышем и закрытая электронагревательная панель размером 120х120 мм, которая смонтирована под углом 45°. Держатель образца закреплен на дверце камеры на расстоянии 60 мм от панели параллельно ее поверхности. Над держателем образца установлена газовая горелка с высотой пламени 1O…12 мм. При испытании полимеров в режиме горения пламя газовой горелки должно касаться поверхности верхней части образца. Внутренние стенки дымовой камеры оклеены черной бумагой или покрыты черной матовой эмалью. В верхней стенке и в днище камеры имеются отверстия для продувки осветителя и предохранительной мембраны. Внутри дымовой камеры находится устройство для вертикального перемещения фотоэлемента и вентилятор для перемешивания дыма. Кроме того, в состав установки входят фотометрическая система, состоящая из осветителя в виде лампы накаливания мощностью 100 Вт или лазера и фотоэлемента с люксметром, термоэлектрический преобразователь для контроля и регулирования температуры и потенциометр для ее измерения. Между осветителем и дымовой камерой установлено защитное кварцевое стекло. При испытании в режиме пламенного горения в держатель вставляют вкладыш с асбестоцементным образцом размером 40х40х10 мм, закрывают обе камеры, включают нагрев, фотометрическую систему и вентилятор. После выхода электронагревательной панели на стационарный режим открывают камеру сгорания, вынимают вкладыш с асбестоцементным образцом, зажигают газовую горелку, закрывают камеру сгорания и производят продувку дымовой камеры в течение 1 мин. Затем предварительно взвешенный образец испытуемого полимера вставляют во вкладыш держателя и помещают в камеру сгорания. После загорания образца газовую горелку выключают. Испытание проводят до достижения минимальной освещенности, но не более 15 мин. По окончании испытания включают вентилятор, открывают дверь камеры сгорания, вынимают вкладыш с остатками образца, закрывают дверь камеры сгорания и осуществляют вентиляцию до полного удаления газообразных продуктов горения. При проведении испытания в режиме тления газовую горелку не зажигают, порядок испытания такой же, как и в режиме пламенного горения. В случае самовоспламенения образца температуру испытания уменьшают с интервалом в 50°С. Коэффициент дымообразования в Нп∙м²/кг для режимов пламенного горения и тления вычисляют по формуле: где L m - V - объем дымовой камеры, м3; длина светового пути в задымленной среде, м; масса образца полимера, кг; оптическая плотность дыма, Нп; соответственно, минимальная и начальная освещенности, лк. Вычисляют среднее арифметическое значение коэффициента дымообразования для режимов пламенного горения и тления по результатам испытания пяти образцов в каждом режиме. За окончательный результат испытания принимают наибольшее значение коэффициента дымообразования из двух средних арифметических значений для режимов пламенного горения и тления по результатам испытания пяти образцов в каждом режиме. З.Определение показателя токсичности продуктов тления и горения Показатель токсичности продуктов тления и горения - отношение массы вещества или материала к единице объема замкнутого пространства, при сгорании которого выделяющиеся газообразные продукты вызывают гибель 50% подопытных животных. По величине показателя токсичности продуктов тления и горения полимеры классифицируют на: - чрезвычайно опасные (показатель токсичности Н до 13 г/м3); 3 - высокоопасные (Н =13...40 г/м ); - умеренно опасные ( Н =40…120г/м3); - малоопасные (Н >120г/м3). Определение показателя токсичности продуктов тления и горения полимеров проводят также по ГОСТ 12.1.044-89. Сущность методе заключается в установлении зависимости летального эффекта продуктов горения от массы полимера, отнесенной к единице объема замкнутого пространства. Испытание проводят в двух режимах: пламенного горения и тления (беспламенного горения). Испытание осуществляют не менее чем на пяти образцах для каждого режима испытания, имеющих форму квадрата с длиной сторона 60 мм и фактической толщиной не более 10 мм. Испытание проводят на установке, состоящей из камеры сгорания, вместимостью не менее 0,003 м3, внутренняя поверхность которой теплоизолирована асбестоцементными плитами и облицована алюминиевой фольгой, экспозиционной камеры, соединенной с камерой сгорания переходными рукавами с заслонками, и предкамеры вместимостью 0,015 м3, оборудованной наружной и внутренней дверцами и смотровым окном, в которую помещают клетку с подопытными животными. На верхней стенке камеры сгорания под углом 45° установлена электронагревательная панель размером 120х120 мм, на дверце параллельно электронагревательной панели укреплен держатель образца с асбестоцементным вкладышем для размещения образца испытуемого полимера. Расстояние между электронагревательной панелью и образцом должно быть 60 мм. Над держателем образца расположена газовая горелка таким образом, что при испытании ее пламя длиной 1O…12 мм касается поверхности верхней части образца. На боковой поверхности камеры сгорания расположено окно из кварцевого стекла для наблюдения за образцом в ходе испытания. Экспозиционная камера состоит из стационарной и подвижной секций, что позволяет изменять ее вместимость от 0,1 до 0,2 м3, имеет в верхней части вентилятор, предохранительную мембрану, канал продувки и штуцеры для присоединения газоанализатора и термометра. Температура регулируется и контролируется с помощью термоэлектрического преобразователя и потенциометра и измеряется с помощью термометра. Непрерывный контроль состава газовой смеси в экспозиционной камере осуществляется с помощью автоматических газоанализаторов. В ходе предварительного испытания для исследуемого полимера определяют температурный режим основного испытания (пламенное горение или тление), способствующий выделению более токсичных продуктов горения и, следовательно, наибольшему числу летальных исходов у подопытных животных. При проведении испытания в режиме пламенного горения держатель с вкладышем, в который вставлен асбестоцементный образец размером 60х60х10 мм, помещают в камеру сгорания и включают нагрев. После выхода электронагревательной панели на стационарный режим открывают заслонки переходных рукавов и дверцу камеры сгорания, вынимают вкладыш с асбестоцементным образцом и зажигают газовую горелку. Устанавливают в держатель вкладыш с образцом исследуемого полимера и помещают его в камеру сгорания. После воспламенения образца газовую горелку немедленно выключают. Продолжительность горения образца определяют по времени достижения максимальных значений концентраций оксида и диоксида углерода в экспозиционной камере или принимают равной 15 мин. Затем закрывают заслонки предохранительных рукавов и включают вентилятор для перемешивания газообразных продуктов горения. Клетку с животными помещают в предкамеру за закрытую наружную дверцу. После снижения температуры газов в нижней части экспозиционной камеры до 30°С открывают внутреннюю дверцу предкамеры и фиксируют время начала экспозиции животных. Экспозицию проводят в течение 30 мин при концентрации кислорода не менее 16% . В каждом испытании используют десять белых мышей массой примерно по 20 г. По истечении времени экспозиции открывают клапан продувки заслонки переходных рукавов, наружную дверцу предкамеры включают вентилятор и вентилируют установку в течение 10 мин. Регистрирует число погибших животных и характерные признаки интоксикации . При испытании в режиме тления газовую горелку не зажигают, порядок испытания такой же, как и в режиме пламенного горения. В случае самовоспламенения образца температуру испытания уменьшают с интервалом в 50°С. В результате проведения ряда испытаний получают несколько значений зависимости числа летальных исходов от величины отношения массы образца к вместимости экспозиционной камеры при выбранном температурном режиме основного испытания. Для получения токсических эффектов больше и меньше уровня летальности 50% изменяют вместимость экспозиционной камеры, оставляя неизменными размеры образца исследуемого полимера при определении токсических эффектов учитывают гибель животных, наступившую во время экспозиции, а также в течение последующих 14 сут. В зависимости от состава полимеров при анализе их продуктов горения определяют концентрации оксида и диоксида углерода, цианистого водорода, хлористого водорода, акрилонитрила, бензола, окислов азота, альдегидов и других веществ. Для оценки значения оксида углерода в токсическом эффекте определяют концентрацию карбоксигемоглобине в крови подопытных животных. Коли концентрация не ниже 50%, то летальный исход обусловлен в основном оксидом углерода. Если масса образцов размером 60х60 мм не позволяет выявить необходимый режим испытания или получить эффекты больше и меньше уровня летальности 50%, то допускается уменьшить размер образцов до 20х60 мм или увеличить до 80х60 мм и толщину до 20 мм. Помещение, в котором проводят испытание, должно быть оборудовано приточновытяжной вентиляцией. Необходимо также обеспечить вытяжку из экспозиционной камеры установки. Полученный ряд значений зависимости числа летальных исходов от величины отношения массы полимера к вместимости экспозиционной камеры используют для расчета показателя токсичности продуктов тления и горения (Н ) в г/м3. Расчет производят с помощью пробит-анализа или других способов расчета средних смертельных доз и концентраций. Если значение показателя токсичности (Н ) близко к граничному значению двух классов, то при определении степени опасности полимера принимают во внимание режим испытания, данные о составе продуктов горения и сведения о токсичности обнаруженных газообразных соединений в продуктах горения и тления исследуемых полимеров.