ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНЫХ СТАНКАХ

реклама

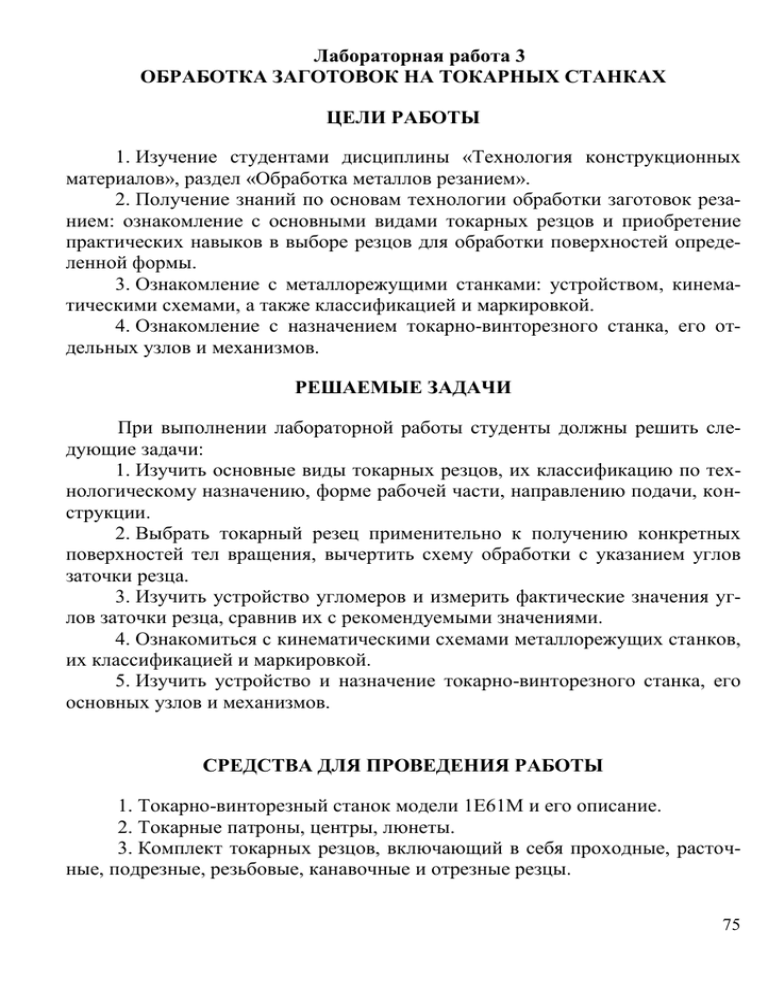

Лабораторная работа 3 ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНЫХ СТАНКАХ ЦЕЛИ РАБОТЫ 1. Изучение студентами дисциплины «Технология конструкционных материалов», раздел «Обработка металлов резанием». 2. Получение знаний по основам технологии обработки заготовок резанием: ознакомление с основными видами токарных резцов и приобретение практических навыков в выборе резцов для обработки поверхностей определенной формы. 3. Ознакомление с металлорежущими станками: устройством, кинематическими схемами, а также классификацией и маркировкой. 4. Ознакомление с назначением токарно-винторезного станка, его отдельных узлов и механизмов. РЕШАЕМЫЕ ЗАДАЧИ При выполнении лабораторной работы студенты должны решить следующие задачи: 1. Изучить основные виды токарных резцов, их классификацию по технологическому назначению, форме рабочей части, направлению подачи, конструкции. 2. Выбрать токарный резец применительно к получению конкретных поверхностей тел вращения, вычертить схему обработки с указанием углов заточки резца. 3. Изучить устройство угломеров и измерить фактические значения углов заточки резца, сравнив их с рекомендуемыми значениями. 4. Ознакомиться с кинематическими схемами металлорежущих станков, их классификацией и маркировкой. 5. Изучить устройство и назначение токарно-винторезного станка, его основных узлов и механизмов. СРЕДСТВА ДЛЯ ПРОВЕДЕНИЯ РАБОТЫ 1. Токарно-винторезный станок модели 1Е61М и его описание. 2. Токарные патроны, центры, люнеты. 3. Комплект токарных резцов, включающий в себя проходные, расточные, подрезные, резьбовые, канавочные и отрезные резцы. 75 4. Универсальный угломер для измерения углов. 5. Исходные данные, методические указания к лабораторной работе. 6. Бланки для оформления отчета. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ Установка резцов, приспособлений, заготовок, а также переключение скоростей допускаются только при остановленном станке. Закрепление заготовки следует производить только в исправных центрах, соответствующих центровочному отверстию. Запрещается класть на станину станка режущий инструмент, приспособления, заготовки. Работая на станке, необходимо обеспечить прочное закрепление заготовки в патроне и резцов в резцедержателе суппорта, а также надежную установку заготовки в центрах и люнетах. Практическая часть лабораторной работы на токарном станке проводится под наблюдением преподавателя, учебного мастера или лаборанта. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ 1. Ознакомиться с основными операциями обработки заготовок на токарных станках и типами резцов. На токарных станках можно выполнить следующие виды работ: точение в центрах, в патроне и на планшайбе; растачивание; торцовое точение; отрезку и подрезку; нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений. Обработка поверхностей осуществляется либо с продольной, либо с поперечной подачей. Формообразование поверхностей при обработке с продольной подачей осуществляется по методу следов, при обработке с поперечной подачей – в основном по методу копирования. Точение в центрах Прутковые детали (валы, оси) с отношением длины к диаметру L D 4 обычно подвергают продольному точению в центрах с использова- нием проходных резцов. Для этого в торце заготовки сверлят центровое отверстие, состоящее из цилиндрического участка под смазку, конической базовой поверхности под углом 60о, при необходимости предохранительной фаски под углом 120о (рис.1а). Заготовка центровым отверстием надевается 76 на выступающий конец центра (рис.1б). При обработке конической поверхности по способу поперечного смещения корпуса задней бабки применяют шариковый центр (рис.1в). Срезанный центр (рис.1г) допускает подрезку торца заготовки. Заготовки с большим внутренним диаметром устанавливают на грибковый центр (рис.1д). Концы малых диаметров обрабатывают под обратный центр (рис.1е). Все центры имеют коническую хвостовую часть (рис.1ж), которой они вводятся в пиноль задней бабки. При большой частоте вращения шпинделя в пиноль устанавливают вращающийся центр, у которого вводимая в заготовку часть 1 связана с корпусом 2 через подшипники (рис.1з). Деталь зажимают между центрами передней и задней бабок (рис.2). Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик 3 при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы 1, которую навинчивают на передний конец шпинделя. Рис.1. Концы заготовок и виды центров При обработке длинных деталей L D 1012 для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть подвижным и неподвижным. Подвижный люнет 2 крепится к каретке суппорта, а неподвижный (рис.2б) к станине станка. 77 Рис.2. Приспособления, используемые при обработке длинных заготовок Точение в патроне Обработку деталей с соотношением L D 4 проводят при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые. Рис.3. Патроны трехкулачковый самоцентрирующий (а) и четырехкулачковый (б) Трехкулачковый самоцентрирующий патрон используют обычно для закрепления осесимметричных деталей. В этом патроне захватывающие кулачки могут одновременно радиально перемещаться к центру или от него. Четырехкулачковые патроны имеют независимое перемещение каждого из кулачков. Их применяют для установки и закрепления деталей сложной и несимметричной формы. Точение на планшайбе Планшайбу, навинчиваемую на шпиндель, используют при обработке несимметричных и сложной формы деталей. Планшайба 1 представляет со78 бой диск с радиально прорезанными пазами (рис.4). Обрабатываемая деталь 3 укрепляется на планшайбе болтами. Иногда сначала ставят угольник 4 и к нему прикрепляют обрабатываемую деталь. Закрепленная деталь уравновешивается противовесом 2. Рис.4. Закрепление заготовки на планшайбе Виды токарных работ Точение разделяется на черновое и чистовое. При черновом точении снимается припуск 2–5 мм. Обтачивание производят проходными резцами (рис.5а). Радиус закругления вершины черновых резцов R=0,5–1 мм, получистовых R=1,5–2 мм, для чистового точения R=3–5 мм. Припуски на чистовое точение колеблются в пределах 1–2 мм и менее на сторону. Обтачивание ведут широкими резцами и с закругленной режущей кромкой. Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняют обдирочными и чистовыми (с закругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий имеют главный угол в плане меньше 90о, у расточных резцов для глухих отверстий угол равен или несколько больше 90о (рис.5б). Обработку торцовых поверхностей выполняют подрезными резцами (рис.5в). При точении торцовых поверхностей заготовки закрепляют теми же способами, что и при обработке наружных цилиндрических поверхностей. При закреплении в патроне вылет заготовки должен быть минимальным. Для подрезки торца заготовки при закреплении ее с поджимом задним центром используют специальный срезанный опорный неподвижный центр. 79 Рис. 5. Резцы проходные (а), расточные (б), подрезные (в), прорезные (г), отрезные (д) Отрезание частей заготовок и протачивание кольцевых канавок производят отрезными и прорезными (канавочными) резцами (рис.5г, д). Для обработки фасонных поверхностей применяют круглые и призматические фасонные резцы или копиры. Основные типы токарных резцов Токарные резцы классифицируют по ряду признаков. 1. По виду выполняемой работы или по технологическому назначению (рис.6): проходные (1), подрезные(2), расточные(3), отрезные(4), резьбовые(5) и др. Рис.6. Виды токарных резцов по технологическому назначению 2. По форме головки резца (рис.7): прямые (а, б); отогнутые (влево (в), вправо (г)), оттянутые (влево (д), вправо (ж), посредине (е)), изогнутые (вверх (и), вниз (з)). 80 Рис.7. Различные формы головки резцов 3. По направлению подачи (рис.8): правые (а), левые (б). Рис.8. Правый (а) и левый (б) токарный резец Правым называется резец, у которого главная режущая кромка расположена со стороны большого пальца правой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта справа налево. Левым называется резец, у которого главная режущая кромка расположена со стороны большого пальца левой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта слева направо. 4. По материалу режущей части: из быстрорежущей стали, твердого сплава. 5. По конструкции режущей части: цельные, составные и сборные. Цельные – головка и стержень резца сделаны из одного материала; составные – головка и стержень резца сделаны из разных материалов (например, головка из быстрорежущей стали, а стержень из конструкционной стали, обычно сталь Ст5, Ст6, 40, 45, 50, 40Х); сборные – резцы, режущая часть которых крепится механическим способом к стержню резца. 81 2. Изучить конструктивные элементы и геометрические параметры токарного проходного резца. Резец состоит из головки I (рабочей части) и тела (или стержня) II, служащего для закрепления резца. Он имеет стандартные размеры: высоту (Н) и ширину (В) тела резца (рис.9). На режущей части различают следующие элементы: 1 – переднюю поверхность, по которой сходит стружка; 2 – главное режущее лезвие – линия пересечения передней и главной задней поверхностей. Главное режущее лезвие снимает стружку в процессе резания; 3 – вспомогательное режущее лезвие - линия пересечения передней и вспомогательной задней поверхностей; 4 – главная задняя поверхность – поверхность, обращенная в процессе резания к обрабатываемой поверхности детали, примыкающая к главному лезвию; 5 – вспомогательная задняя поверхность – поверхность, обращенная в процессе резания к обработанной поверхности детали, примыкающая к вспомогательному лезвию; 6 – вершины резца – место сопряжения режущих кромок. 3 6 1 5 2 4 Рис.9. Конструкция токарного резца Для осуществления процесса резания резец затачивают по передней и задней поверхностям. Для отсчета величины углов резца пользуются координатными плоскостями (рис.10, 11). Основная плоскость (ОП) – плоскость, параллельная направлениям продольной (Sпр) и поперечной (Sп) подач. У токарных резцов основная плоскость совпадает, как правило, с нижней опорной поверхностью стержня резца. В процессе обработки на заготовке различают: обрабатываемую поверхность, с которой срезается слой металла; обработанную поверхность, с 82 которой слой металла срезан и превращён в стружку; поверхность резания, образованную главной режущей кромкой инструмента и являющуюся переходной между обрабатываемой и обработанной поверхностями (рис. 10). Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки. Главная секущая плоскость (NN) проходит через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость. Рис.10. Поверхности и координатные плоскости 83 Рис.11. Геометрические параметры режущей части прямого токарного проходного резца ГЛАВНЫЕ УГЛЫ заточки резца измеряют в главной секущей плоскости. Передним углом называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие. Задним углом называют угол между главной задней поверхностью резца и плоскостью резания. Угол между передней и главной задней поверхностями называют углом заострения резца . Угол между передней поверхностью и плоскостью резания называют углом резания . Между значениями главных углов существуют математические зависимости: 90о , (1) , (2) 90о . УГЛЫ В ПЛАНЕ определяются в основной плоскости. 84 (3) Главный угол в плане – угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи. Вспомогательный угол в плане 1 – угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи. Угол при вершине резца – угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость. Для углов в плане всегда выполнятся равенство (4) 1 180о . Угол наклона главного режущего лезвия измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости. Угол может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия) или равен нулю. Углы резца имеют следующее основное назначение: 1. Главный передний угол оказывает большое влияние на процесс резания материала. С увеличением угла уменьшаются деформация срезаемого слоя, так как инструмент легче врезается в материал, сила резания и расход мощности при одновременном улучшении условий схода стружки и повышения качества обработанной поверхности заготовки. Однако чрезмерное увеличение угла ведёт к снижению прочности режущего инструмента. На практике величину угла берут в зависимости от твердости и прочности обрабатываемого и инструментального материалов. При обработке хрупких и твёрдых материалов для повышения прочности и увеличения стойкости (времени работы инструмента до переточки) следует назначать углы = – (5 – 10)о, при обработке мягких и вязких материалов передний угол = + (10 – 25)о. 2. Угол способствует уменьшению трения между обрабатываемой поверхностью заготовки и главной задней поверхностью резца. Величина его назначается в пределах от 6 до 12о. 3. Угол влияет на шероховатость обработанной поверхности заготовки: с уменьшением угла шероховатость также уменьшается, однако при 85 малых значениях угла возможно возникновение вибраций в процессе резания, что снижает качество обработки. 4. С уменьшением угла 1 шероховатость обработанной поверхности уменьшается, одновременно увеличивается прочность и снижается износ вершины резца. 5. Угол при вершине резца . Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода. 6. Угол заострения . Определяет остроту и прочность инструмента. 7. Угол наклона главной режущей кромки . Значения угла λ находятся в пределах от – 5 до + 5.Угол λ оказывает влияние на направление схода стружки. При отрицательном значении угла λ стружка сходит на обрабатываемую поверхность детали. При положительном значении угла λ, стружка сходит в сторону обработанной поверхности детали. При угле λ=0, стружка сходит против направления подачи или вдоль державки (стержня) резца (рис.12). Кроме того, угол λ влияет на прочность главной режущей кромки, на составляющие силы резания. ны карведедуеуглов тоРис.12. Угол наклона главной режущей кромки Рекомендуемые величиуглов для тоных резцов прины в табл.1 и 2. Таблица 1 Рекоменмые величины (в градусах) для карных проходных и расточных рез- цов Обрабатываемый материал Сталь конструкционная 86 Углы Материал режущей части Быстрорежущая сталь Твердый сплав 25–30 10–15 8–12 8–12 0 0–5 Жаропрочные сплавы Быстрорежущая сталь 15–20 Твердый сплав 10–15 Быстрорежущая сталь 6–15 Чугун серый Твердый сплав 5–10 Быстрорежущая сталь 5–10 Цветные сплавы Твердый сплав 15–25 Примечание: для отрезных резцов =1–2о; =0. 5–8 8–12 6–8 8–12 8–12 8–15 5–10 0 0 0–5 0 0 Таблица 2 Рекомендуемые величины углов в плане (в градусах) для токарных проходных и расточных резцов Условия работы Обработка жестких дета45–60 лей Обработка нежестких 75–90 деталей Примечания: 1) жесткими считают 1 5–10 10–15 детали с отношением длина детали L 4 диаметр детали D 2) для отрезных резцов 1 =1–2о. 3. Изучить устройство угломера и методику измерения им углов заточки резца. В работе углы резца измеряют с помощью универсального угломера. Рис.13. Измерение углов резца в главной секущей плоскости При измерении главных углов резца (рис.13) плоскость угломера должна располагаться параллельно главной секущей плоскости (NN). Удобно 87 замерить угол (90 + α) и угол заострения β, или угол резания δ и любой из углов α или β, тогда остальные углы можно будет вычислить, воспользовавшись формулами (1) – (3). При измерении углов ,1, плоскость угломера располагается строго параллельно основной плоскости (рис.14). Рис.14. Измерение углов резца в основной плоскости Угол наклона главной режущей кромки можно определить непосредственным измерением (см. рис.15 а), для этого плоскость угломера должна располагаться в плоскости резания. а б Рис.15. Измерение угла наклона главной режущей кромки Или его можно вычислить с помощью косвенных измерений по формуле sin h1 h2 / b , где h1 – высота вершины резца, мм; h2 – высота второго края главной режущей кромки, мм; b – длина главной режущей кромки, мм (высоту необходимо измерять с помощью штангенциркуля), рис.1 Ознакомиться с классификацией и маркировкой металлорежущих станков, с основными типами передач и механизмов станков, с их кинематическими схемами. 88 В основу классификации металлорежущих станков положен технологический принцип обработки – назначение станка, характер обрабатываемых поверхностей, схема обработки и др. Эта классификация построена по десятичной системе. Все станки (за исключением специальных) подразделяются на десять групп, каждая группа на десять типов и каждый тип на десять типоразмеров. В группы объединяются станки по общности технологического метода обработки или близкие по назначению. Основные признаки деления станков на типы: вид обработки, применяемый инструмент, степень автоматизации, число важнейших рабочих органов станка и их расположение, технологические, конструктивные, эксплуатационные характеристики и др. Система нумерации (условного обозначения) станков отечественного производства основана на присвоении каждой модели станка определённого номера. Название модели станка состоит из трёх (или четырёх) цифр, иногда с добавлением прописных букв, обозначающих дополнительную характеристику станка. Первая цифра индекса определяет группу станка ; вторая указывает на тип станка в пределах данной группы; третья (а при четырёхцифровом обозначении – третья и четвёртая) условно характеризует основную техническую характеристику станка (например, высоту центров для токарновинторезных станков, наибольший диаметр сверления для сверлильных станков, условный размер стола для фрезерных и строгальных станков и т.д.). Например, индекс 162 означает токарно-винторезный станок с высотой оси шпинделя над станиной 200 мм, что позволяет обрабатывать детали максимальным диаметром 400 мм. 1336 – токарно-револьверный станок с максимальным диаметром обрабатываемого прутка 36 мм. 612 – фрезерный, вертикально-консольный, стол номер 2 (размер стола 320 1250 мм). 2135 – вертикально-сверлильный станок с наибольшим диаметром сверления 35 мм. Для отличия новой модели станка от выпускавшейся ранее, к цифровому индексу добавляют букву, которая за первой или второй цифрами указывает на изменение технической характеристики (модернизацию), например, токарный станок модели 1А62 имеет максимальную частоту вращения шпинделя 1200 об/мин и электродвигатель мощностью 7 кВт, а станок модели 1К62 соответственно 2000 об/мин и 10 кВт. Буква в конце цифрового индекса определяет модификацию (видоизменение основной модели) и точность станка. Различают станки нормальной точности – класс Н (в большинстве случаев не указывается), повышенной точности – класс П, высокой точности 89 (прецизионные) – класс В, особо высокой точности – класс А, и особо точные (мастер станки) – класс С. Для обеспечения надёжной работы станков классов А, В, С их необходимо устанавливать в помещении с постоянной температурой окружающего воздуха. По степени универсальности и специализации станки делят на универсальные, широкого назначения, специализированные и специальные. Универсальные станки предназначены для выполнения самых различных работ при обработке деталей многих наименований (токарновинторезные, сверлильные, фрезерные, шлифовальные и т. д.). Станки широкого назначения служат для выполнения определённых видов работ на заготовках многих наименований (сверлильно-отрезные, фрезерно-центровочные, центровочные и т. д.). Специализированные станки предназначены для обработки деталей одного или нескольких наименований, сходных по конфигурации, но имеющих различные размеры, например, ступенчатых валиков, колец подшипников качения, коленчатых валов и т. п. Специальные станки служат для обработки одной определённой детали (или деталей одного типоразмера), например, лопаток газовых турбин. По массе станки разделяют на лёгкие (до 1 т), средние (до 10 т), тяжёлые (до 100 т) и уникальные (свыше 100 т). По степени автоматизации подразделяют на станки с ручным управлением, полуавтоматы, автоматы и станки с программным управлением. Для анализа движений различных органов станков применяются упрощённые, условные графические схемы механизмов, дающие наглядное представление о кинематике станков и в некоторой степени представление об их конструкции. Такие схемы называются кинематическими. Кинематическая схема станка состоит из отдельных кинематических цепей. Под кинематической цепью станка понимают совокупность ряда передач, обеспечивающих передачу движений от начального звена к конечному, например, от электродвигателя к шпинделю. Кинематические цепи состоят из отдельных элементов, называемых звеньями. Два взаимодействующих между собой звена составляют кинематическую пару или передачу. Передачи сообщают движение от одного звена к другому или преобразуют одно движение в другое, например, вращательное в поступательное. В передаче элемент, передающий движение, называется ведущим, а получающий движение – ведомым. Основным параметром передачи является передаточное отношение ( i ), которое показывает во сколько раз частота вращения ведомого элемента ( n2 ) больше или меньше частоты вращения ведущего элемента ( n1 ): 90 i n2 n1 . Передаточное отношение кинематической цепи равно произведению передаточных отношений всех последовательно соединённых передач, составляющих данную цепь: iц i1 i2 i3 ... in . Наиболее часто применяют шесть типов передач, комбинации которых позволяют создать самые разнообразные машины и механизмы – ремённые, цепные, зубчатые с цилиндрическими (оси параллельны) и коническими (оси перпендикулярны) колесами, червячные, реечные и винтовые (рис.15). РЕМЕННАЯ ПЕРЕДАЧА (рис.15а) осуществляется клиновидными, плоскими или круглыми ремнями. Передаточное отношение ременной передачи определяется по формуле i d1 / d2 n2 / n1 , где = 0,98 – коэффициент, учитывающий проскальзывание ремня; d1 – диаметр ведущего шкива; d2 – диаметр ведомого шкива; n1 и n2 – частоты вращения ведущего и ведомого валов. Рис 15. Основные типы передач металлорежущих станков: а – ременная; б – цепная; в, г – зубчатые; д – червячная; е – реечная; ж – винтовая ЦЕПНАЯ ПЕРЕДАЧА (рис.15б) осуществляется двумя звёздочками и соединяющей их роликовой цепью. Передаточное отношение цепной передачи равно 91 i z1 / z2 n2 / n1 , где z1, z2 – количество зубьев ведущей и ведомой звёздочек; n1, n2 – частоты вращения ведущего и ведомого валов. ЗУБЧАТАЯ ПЕРЕДАЧА (рис.15в, г) состоит из пары цилиндрических или конических зубчатых колёс. Передаточное отношение зубчатой передачи равно i z1 / z2 n2 / n1 , где z1, z2 – количество зубьев ведущего и ведомого зубчатых колёс; n1, n2 – частоты вращения ведущего и ведомого валов. ЧЕРВЯЧНАЯ ПЕРЕДАЧА (рис.15д) состоит из червячного колеса и червяка и применяется для резкого снижения частоты вращения. Червяк всегда является ведущим, а червячное колесо ведомым элементом. Если число заходов червяка равно К, а червячное колесо имеет z зубьев, то передаточное отношение равно i K/z. РЕЕЧНАЯ ПЕРЕДАЧА (рис.15е) состоит из рейки и зубчатого колеса и служит для преобразования вращательного движения зубчатого колеса в поступательное движение рейки. Если число зубьев на колесе равно z, а модуль (величина зуба) и шаг (расстояние между вершинами соседних зубьев) рейки соответственно m и t, то при n оборотах шестерни рейка пройдёт путь S (в мм): S tzn mzn . ВИНТОВАЯ ПЕРЕДАЧА (рис.9ж) состоит из винта и гайки. Она преобразует вращательное движение винта в поступательное движение гайки. Если шаг винта (расстояние между вершинами соседних витков) t, то путь гайки S (в мм) за n оборотов винта равен S tn . 92 Для обеспечения регулирования частоты вращения шпинделя в кинематических цепях металлорежущих станков используются следующие механизмы (рис.16): 1. ПАРОСМЕННЫЕ КОЛЁСА (рис.16а), устанавливаемые с помощью шпоночных или шлицевых соединений на ведущем 1 и ведомом 2 валах. Для изменения частоты вращения ведомого вала колёса снимают с валов и меняют местами или устанавливают другую пару колёс. 2. БЛОКИ ПОДВИЖНЫХ ЗУБЧАТЫХ КОЛЁС (рис.16б) обеспечивают быстрое переключение скоростей. Колёса z1, z3, z5 жёстко насажены на вал 1. Блок, объединяющий колёса z2 , z4 , z6 , перемещаясь по валу 2, обеспечивает три передаточных отношения: i1 z1 / z2 ; i2 z3 / z4 ; i3 z5 / z6 . Используются подвижные блоки с двумя, тремя и, реже, с четырьмя колёсами. 3. МЕХАНИЗМ ПЕРЕБОРА (рис.16в) обеспечивает передачу вращения от ведущего шкива прямо на шпиндель 1 (муфта М включена i1 = 1) либо через шестерни перебора и вал 2 на шпиндель (муфта М выключена): i2 z1 / z2 z4 / z3 . Перебор позволяет резко снизить частоту вращения шпинделя, например, при нарезании резьбы. 4. РЕВЕРСИВНЫЙ МЕХАНИЗМ ИЗ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЁС (рис.16г) обеспечивает вращение ведомого вала 2 в прямом и обратном направлении. С помощью кулачковой муфты М вращение от вала 1 к валу 2 передаётся либо через колёса z1, zn, z2, тогда направление вращения вала 2 совпадает с направлением вращения вала 1, либо через колёса z3, z4, тогда направление вращения вала 2 не совпадает с направлением вращения вала 1. 5. РЕВЕРСИВНЫЙ МЕХАНИЗМ С КОНИЧЕСКИМИ ЗУБЧАТЫМИ КОЛЁСАМИ (рис.16д) применяется в тех случаях, когда ведомый и ведущий валы перпендикулярны друг другу. Вращение от ведущего вала 1 через коническое колесо z1 передаётся на ведомые колёса z3 и z2, которые свободно вращаются на ведомом валу 2 навстречу друг другу. Муфта М, входя в зацепление с коническими колёсами z2 или z3, обеспечивает вращение вала 2 в прямом или обратном направлении. В металлорежущих станках (со ступенчатым регулированием) частоты вращения шпинделя назначаются по закону геометрического ряда, т. е. 93 nmin n1; n2 n1 ; n3 n2 n1 2 ... n1 i 1 , где – знаменатель геометрической прогрессии. Отношение наибольшей частоты вращения шпинделя станка к наименьшей называется диапазоном регулирования станка R: R nmax / nmin . Величина R показывает универсальность станка. Если число частот вращения шпинделя равно z, то nmax nmin z 1 , а величина знаменателя геометрического ряда определяется по формуле Z 1 nmax Z 1 R. nmin Относительное изменение частоты вращения n между двумя соседними частотами вращения n1 и n2 представляет собой перепад скоростей А: A n2 n1 100% 1100% . n2 Значения знаменателей геометрического ряда частот вращения и перепады скоростей металлорежущих станков стандартизированы и приведены в табл. 3. Таблица 3 Стандартные значения знаменателей геометрического ряда и перепадов скоростей металлорежущих станков А, % 94 1,06 5 1,12 10 1,26 20 1,41 30 1,58 40 1,78 45 2 50 Рис. 16. Механизмы металлорежущих станков: а – паросменные колёса; б – блок подвижных колёс; в – механизм перебора; г, д – реверсивные механизмы В современных металлорежущих станках частота вращения шпинделя регулируется при помощи коробок скоростей. Их конструируют встроенными в станину или переднюю бабку станка. На рис.17 показана схема двенадцатиступенчатой коробки скоростей. Для передачи вращения от электродвигателя валу 1 служит клиноременная передача; от вала 1 валу 2 – механизм с тройным блоком, обеспечивающий передаточное отношение 27/55, 21/61 или 34/48; от вала 2 валу 3 – механизм с двойным блоком, обеспечивающий передаточное отношение 20/60 или 41/41; от вала 3 валу 4 – цилиндрическая зубчатая передача (52/38), а далее либо прямо на шпиндель (i = 1), если муфта 95 включена, либо через механизм перебора (i = 20/56 . 20/56), если муфта выключена. Рис.17. Двенадцатиступенчатая коробка скоростей Для расчёта всех частот вращения шпинделя (nш) составляют уравнение кинематической цепи, представляющее собой произведение частоты вращения приводного электродвигателя (nэ.д.) на передаточные отношения всех последовательных передач от электродвигателя к шпинделю: nш 1440 295 27 55 41 41 52 1 0,98 34 48 22 60 38 20 20 400 21 61 56 56 nш 1440 0,74 0,98 0,49 1 1 . 0,71 0,37 0,127 0,34 Таким образом, данная кинематическая цепь, благодаря одному механизму с тройным блоком, одному механизму с двойным блоком и механизму перебора, обеспечивает (3 · 2 · 2 =12) частот вращения шпинделя. n1 = 1440 . 0,74 . 0,98 . 0,49 . 1 . 1,37 . 1 = 701 96 n2 = 1440 . 0,74 . 0,98 . 0,71 . 1 . 1,37 . 1 = 1015 n3 = 1440 . 0,74 . 0,98 . 0,34 . 1 . 1,37 . 1 = 486 n4 = 1440 . 0,74 . 0,98 . 0,49 . 0,37 . 1,37 . 1 = 259 n5 = 1440 . 0,74 . 0,98 . 0,71 . 0,37 . 1,37 . 1 = 376 n6 = 1440 . 0,74 . 0,98 . 0,34 . 0,37 . 1,37 . 1 = 180 n7 = 1440 . 0,74 . 0,98 . 0,49 . 1 . 1,37 . 0,127 = 89 n8 = 1440 . 0,74 . 0,98 . 0,71 . 1 . 1,37 . 0,127 = 129 n9 = 1440 . 0,74 . 0,98 . 0,34 . 1 . 1,37 . 0,127 = 62 n10 = 1440 . 0,74 . 0,98 . 0,49 . 0,37 . 1,37 . 0,127 = 33 n11 = 1440 . 0,74 . 0,98 . 0,71 . 0,37 . 1,37 . 0,127 = 48 n12 = 1440 . 0,74 . 0,98 . 0,34 . 0,37 . 1,37 . 0,127 = 23 97 Изучить устройство и назначение токарно-винторезного станка и отдельных его узлов и механизмов Все узлы станка, схема которого показана на рис.18, смонтированы на станине из серого литейного чугуна. Станина оснащена горизонтальными призматическими направляющими. В передней тумбе смонтирован электродвигатель главного привода станка. В задней тумбе находится бак для хранения смазочно-охлаждающей жидкости и насосная станция для её подачи в зону резания. Рис.18 . Токарно-винторезный станок: 1 – передняя тумба; 2 – станина; 3 – коробка подач; 4 – гитара сменных колёс; 5 – панель управления; 6 – передняя бабка; 7 – продольный суппорт; 8 – поворотный суппорт с резцедержателем; 9 – поперечный суппорт; 10 – фартук; 11 –задняя бабка; 12 – задняя тумба В передней бабке находятся: - шпиндель – полый вал, на котором размещаются приспособления для крепления заготовки (патроны, центра, планшайбы и т.д.) - коробка скоростей, с помощью которой производят ступенчатую регулировку скорости вращения шпинделя. Панель управления коробки скоростей выведена на лицевую панель передней бабки. На лицевой стороне станины находится коробка подач, которая позволяет осуществлять ступенчатую регулировку движением продольного и поперечного суппортов. С левой торцевой стороны станины расположена гитара сменных зубчатых колёс, которые переставляются при настройке станка на нарезание различных видов резьбы. По направляющим станины перемещается продольный суппорт, который обеспечивает продольную подачу резца. На продольном суппорте размещена попе98 речная каретка – поперечный суппорт, который обеспечивает поперечную подачу резца. На поперечном суппорте расположен верхний поворотный суппорт. С его помощью резец можно устанавливать под любым углом к оси заготовки. На нём же смонтирован четырёхпозиционный резцедержатель, в котором одновременно закрепляются четыре резца. Из коробки подач выходят ходовой валик и ходовой винт, последний используется при нарезании точных резьб. Вращательное движение ходового валика и ходового винта в фартуке, закреплённом на продольном суппорте, преобразуется в поступательное движение суппортов. Задняя бабка находится на правой стороне станины и перемещается по её направляющим. В пиноли задней бабки устанавливается задний (подвижный) центр или инструмент для обработки отверстий. Корпус задней бабки может смещаться в поперечном направлении относительно её основания, что необходимо при обтачивании наружных конических поверхностей. 99 6. Получить у преподавателя индивидуальное задание на выполнение работы. 7. Выбрать из комплекта резец для обработки поверхности, указанной в индивидуальном задании. Охарактеризовать выбранный резец по технологическому признаку и форме рабочей части. Заполнить п.1.1 бланка отчета. 8. Зарисовать схему токарной обработки, на которой указать цифрами обрабатываемую поверхность I, обработанную поверхность II, поверхность резания III. Заполнить п.1.2 бланка отчета. 9. Зарисовать головку резца в аксонометрии и указать элементы токарного резца цифрами: 1- передняя поверхность; 2-главное режущее лезвие; 3-вспомогательное режущее лезвие; 4-главная задняя поверхность; 5вспомогательная задняя поверхность; 6-вершина резца. Заполнить п.1.3 бланка отчета. 10. Показать углы резца в статике, измеренные в главной секущей и основной плоскостях, выполнив необходимые геометрические построения: указать основную плоскость, след плоскости резания (С.П.Р.), след главной секущей плоскости N-N, сечение резца в главной секущей плоскости. Заполнить п.1.4 бланка отчета. 11. Измерить углы резца в главной секущей плоскости , и определить углы , по формулам 90о ; 90о . Измерить углы резца в основной плоскости , 1 и определить угол по формуле 180о 1 . Сравнить измеренные значения углов с рекомендуемыми и заполнить п.1.5 бланка отчета. 12. Используя кинематическую схему коробки скоростей токарновинторезного станка (рис. 11), составить общее ее уравнение и провести анализ в следующей последовательности: 100 рассчитать ряд частот вращения шпинделя коробки скоростей. Полученные частоты вращения шпинделя переписать в порядке возрастания; определить диапазон регулирования R, величину знаменателя геометрического ряда и перепад скоростей А; по заданным в варианте диаметру заготовки D и скорости резания V определить частоту вращения шпинделя станка nш 1000V , об/мин; D выбрать частоту вращения шпинделя станка, ближайшую наименьшую к найденной; подобрать параметры кинематической цепи, соответствующие выбранному значению частоты вращения шпинделя; зарисовать кинематическую схему коробки скоростей станка, указав сменные зубчатые колеса, участвующие в передаче движения на шпиндель при выбранном значении частоты вращения шпинделя. Заполнить п.2–4 бланка отчета. 101 ИСХОДНЫЕ ДАННЫЕ Резец N варианта* 1 2 3 4 Проходной отогнутый Подрезной Расточной упорный Резьбовой 5 Отрезной 6 Упорно-проходной правый Упорно-проходной левый Прорезной 7 8 Расточной проходной Резьбовой Проходной отогнутый 9 10 11 Обрабатываемый материал Материал режущей части резца Сталь конструкционная Чугун серый Цветные сплавы Жаропрочные сплавы Сталь конструкционная Чугун серый Твердый сплав 3 Скорость резания V, м/мин 20 Быстрорежущая сталь Быстрорежущая сталь Твердый сплав 2 5 9 25 18 30 20 30 40 Быстрорежущая сталь 8 16 10 Твердый сплав 1 35 20 Цветные сплавы Твердый сплав 4 14 30 Жаропрочные сплавы Сталь конструкционная Цветные сплавы Чугун серый Быстрорежущая сталь 7 40 40 Твердый сплав 10 18 10 Быстрорежущая сталь Твердый сплав 6 11 11 56 20 30 L D Номер варианта соответствует номеру поверхности на заготовке, рис.19. * 102 Диаметр заготовки D, мм 10 2 1 5 8 10 9 11 3 4 6 7 Рис.19. Эскиз детали 103 МГУИЭ Кафедра ТМиМ Отчет о лабораторной работе «Обработка заготовок на токарных станках» Ф.И.О. студента Группа Бригада Вар. 1.Токарные резцы и их элементы 1.1. Классификационные признаки токарного резца для обработки _____________________________________________________ а) по технологическому назначению _____________________________________________________ б) по форме рабочей части _____________________________________________________ 1.2. Схема обработки заданного участка детали Поверхности заготовки: обрабатываемая – 1; обработанная – 2; резания – 3 1.3. Режущая часть инструмента Элементы резца: передняя поверхность – 1; главная режущая кромка – 2; вспомогательная режущая кромка – 3; главная задняя поверхность – 4; вспомогательная задняя поверхность – 5; вершина резца – 6 104 1.4. Геометрические параметры токарного резца 1.5. Измерение углов резца Угол Измеренная величина Рекомендуемое значение 1 2. Устройство токарно-винторезного станка Название части (узла) Назначение 105 3. Анализ кинематической схемы коробки скоростей токарновинторезного станка Определяемая величина Расчетная формула Результат Количество частот вращения шпинделя Z Частоты вращения шпинделя станка Диапазон регулирования R Знаменатель геометрического ряда Перепад скоростей A Расчетная величина вращения шпинделя станка n Фактическая величина вращения шпинделя станка nф 4. Кинематическая схема коробки скоростей станка, обеспечивающая фактическую величину вращения шпинделя станка nф. 106