X. Использование и переработка каменноугольного пека

реклама

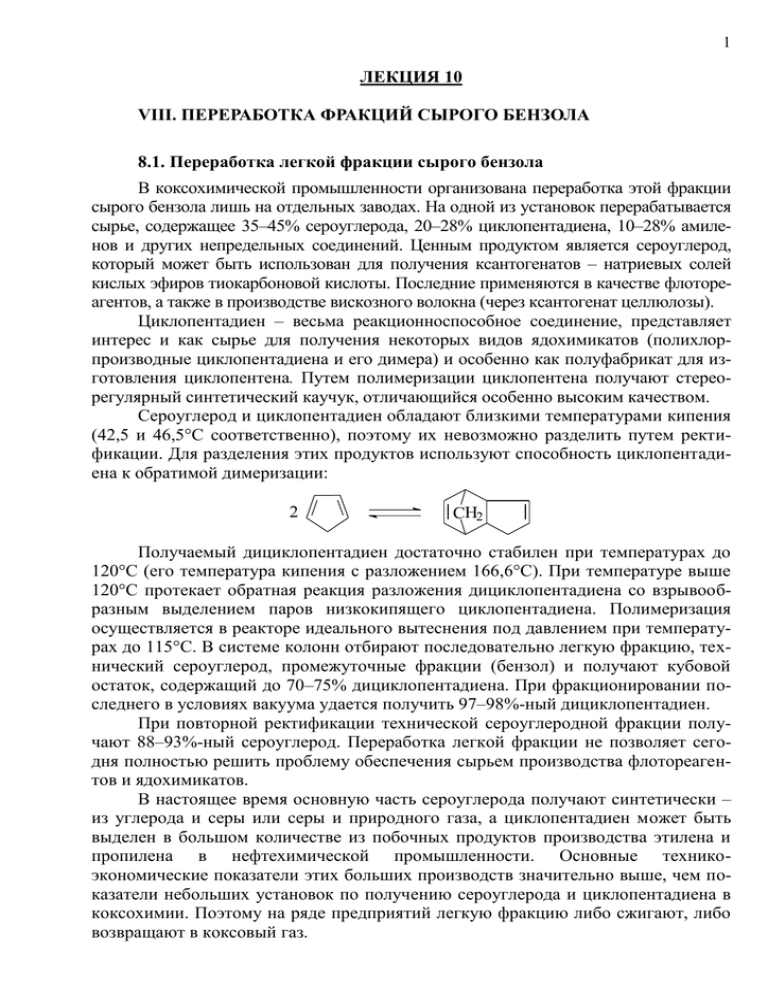

1 ЛЕКЦИЯ 10 VIII. ПЕРЕРАБОТКА ФРАКЦИЙ СЫРОГО БЕНЗОЛА 8.1. Переработка легкой фракции сырого бензола В коксохимической промышленности организована переработка этой фракции сырого бензола лишь на отдельных заводах. На одной из установок перерабатывается сырье, содержащее 35–45% сероуглерода, 20–28% циклопентадиена, 10–28% амиленов и других непредельных соединений. Ценным продуктом является сероуглерод, который может быть использован для получения ксантогенатов – натриевых солей кислых эфиров тиокарбоновой кислоты. Последние применяются в качестве флотореагентов, а также в производстве вискозного волокна (через ксантогенат целлюлозы). Циклопентадиен – весьма реакционноспособное соединение, представляет интерес и как сырье для получения некоторых видов ядохимикатов (полихлорпроизводные циклопентадиена и его димера) и особенно как полуфабрикат для изготовления циклопентена. Путем полимеризации циклопентена получают стереорегулярный синтетический каучук, отличающийся особенно высоким качеством. Сероуглерод и циклопентадиен обладают близкими температурами кипения (42,5 и 46,5°С соответственно), поэтому их невозможно разделить путем ректификации. Для разделения этих продуктов используют способность циклопентадиена к обратимой димеризации: 2 CH2 Получаемый дициклопентадиен достаточно стабилен при температурах до 120°С (его температура кипения с разложением 166,6°С). При температуре выше 120°С протекает обратная реакция разложения дициклопентадиена со взрывообразным выделением паров низкокипящего циклопентадиена. Полимеризация осуществляется в реакторе идеального вытеснения под давлением при температурах до 115°С. В системе колонн отбирают последовательно легкую фракцию, технический сероуглерод, промежуточные фракции (бензол) и получают кубовой остаток, содержащий до 70–75% дициклопентадиена. При фракционировании последнего в условиях вакуума удается получить 97–98%-ный дициклопентадиен. При повторной ректификации технической сероуглеродной фракции получают 88–93%-ный сероуглерод. Переработка легкой фракции не позволяет сегодня полностью решить проблему обеспечения сырьем производства флотореагентов и ядохимикатов. В настоящее время основную часть сероуглерода получают синтетически – из углерода и серы или серы и природного газа, а циклопентадиен может быть выделен в большом количестве из побочных продуктов производства этилена и пропилена в нефтехимической промышленности. Основные техникоэкономические показатели этих больших производств значительно выше, чем показатели небольших установок по получению сероуглерода и циклопентадиена в коксохимии. Поэтому на ряде предприятий легкую фракцию либо сжигают, либо возвращают в коксовый газ. 2 8.2. Переработка тяжелого бензола и получение инден-кумароновых смол Кумароновыми смолами называют продукты полимеризации и конденсации, которые образуются при обработке сырого бензола или его фракций серной кислотой и остаются растворенными в бензоле. Товарный продукт представляет собой смесь полимеров кумарона и индена: O кумарон Ткип = 172С инден Ткип = 182С Гильперт и Осборн при исследовании кумароновых смол Курской области и Верхней Силезии, имеющих различный состав, нашли, что кумарон содержится в них лишь в небольших количествах. Таким образом, принятое в торговле наименование продукта не совсем правильно (не соответствует составу). По своему виду кумароновые смолы подобны естественным. Лучшие сорта по прозрачности и яркости находятся между канифолью и светлым янтарем. Однако кумароновая смола полностью отличается от натуральных смол тем, что она практически не омыляется и устойчива по отношению к кислотам и щелочам. Она легко растворима в бензоле и его гомологах, в скипидаре, ацетоне, эфире, амиловом спирте, этиловом, бутиловом или амиловом эфирах уксусной кислоты, хлороформе, четыреххлористом углероде, сероуглероде, трикрезилфосфате и диоксане. Хуже растворима кумароновая смола в бензине и петролейном эфире, а также в спирте. Растрескивающаяся кумароновая смола имеет температуру размягчения между 50 и 170°С. Мягкие смолы представляют собой смесь сложного состава, в которой наряду с полимерами кумарона, индена и их гомологов содержатся продукты полимеризации и конденсации других веществ, склонных к образованию смол, например циклопентадиена и стирола. После окончательной ректификации мытого сырого бензола или его фракций остаются темные, вязкие, содержащие кумароновую смолу кубовые остатки окончательной ректификации. В них содержатся имевшиеся в сыром бензоле следы поглотительного масла и нафталина. Значительную часть кубовых остатков окончательной ректификации составляют образовавшиеся при очистке серной кислотой продукты конденсации бензольных углеводородов с олефинами, нафтенами и стиролом. В кубовых остатках найдены также гексагидродифенил (фенилциклогексан), дициклогексилбензол (температура плавления 104°С), дициклогексилксилол. 8.3. Способы получения Исходным сырьем для производства кумароновых смол являются сырая фракция бензола – растворителя (тяжелый бензол), выкипающая на 90% при тем- 3 пературе от 150 до 180°С. Стирол, содержащийся в начальных погонах фракции, так же как и перегоняющиеся в конце фракции гомологи индена и кумарона, образуют темноокрашенные продукты полимеризации. Для получения особо светлых смол пользуются фракцией, кипящей при температуре от 160 до 185°С. Сначала фракцию обрабатывают 15%-ным раствором едкого натра для удаления фенолов, затем 30– 40%-ной серной кислотой удаляют пиридиновые основания. После тщательного удаления промывных растворов проводят полимеризацию. Наиболее употребительным полимеризующим агентом является концентрированная серная кислота крепостью 66°Be. Так как кислота очень активно реагирует с сольвентом, то ее подают очень осторожно при размешивании. При полимеризации нужно поддерживать возможно более низкую температуру (не выше 35°С), поэтому применяют меланжеры со змеевиками из коррозиеустойчивого материала, служащими для отвода теплоты реакции. Чем ниже температура полимеризации, тем светлее и тверже получается смола. За ходом процесса полимеризации наблюдают по изменению температуры и плотности, которая постепенно возрастает. Реакция считается законченной, когда повышение температуры прекращается и плотность остается постоянной. Как правило, процесс длится несколько часов. Расход кислоты невелик и редко превышает 1,5% (объемн.) от загрузки бензола. После полимеризации продукту в меланжере дают отстояться до полного отделения кислоты и образовавшейся темной кислой смолки. После спуска кислоты и смолки продукт-полимеризат промывают водой и в заключение нейтрализуют едким натром или раствором соды. Для получения светлой и прозрачной смолы, необходимо тщательно удалять последние следы соли или кислоты. После этого полимеризованный раствор спускают в никелированный изнутри куб (железо вызывает темную окраску смолы)' и отгоняют растворитель-сольвент. Вещества, кипящие при температуре выше 200°С (их обычно называют кумароновым маслом, жидкими полимерами), лучше всего отгоняются перегретым паром под вакуумом. Оставшуюся в кубе смолу целесообразнее всего разливать в жидком виде в барабаны из жести. Выход смолы составляет 30–40%, а количество кумаронового масла от 5 до 10%. Вместо серной кислоты в качестве полимеризующих агентов неоднократно предлагали использовать галоидные соли металлов, например хлористый алюминий, хлорное железо и др. Они превосходят действие серной кислоты и приводят к получению светлых смол с температурой размягчения выше 100°С. При применении фтористого бора на крупной установке по очистке бензола в Дрокуре производят светлую, как вода, смолу с очень высокой температурой размягчения. Из кубовых остатков окончательной ректификации после отгонки масел можно получить темную кумароновую смолу с температурой размягчения 40– 60°С. Отгоняющееся при этом масло с успехом может быть использовано для улавливания бензола, т.к. оно не имеет склонности к загустеванию [45]. По методу компании Невиль для получения высокоплавких темных кумароновых смол кубовые остатки окончательной ректификации подвергают двухступенчатой продувке кислородом при повышенной температуре. 4 8.4. Оценка качества кумароновых смол Так как состав исходного сырья для производства кумароновых смол – тяжелого бензола – весьма различен, то и кумароновая смола не всегда получается однородной. Достоинство кумароновой смолы определяется ее твердостью и цветом. Требования потребителей колеблются в широких пределах. Твердость смол определяется их температурой размягчения по Кремеру– Сарнову. Кумароновую смолу с температурой размягчения от 50 до 100°С обозначают как твердую растрескивающуюся; смола с точкой размягчения от 100 до 170°С считается сверхтвердой. Для мягких и жидких смол применяют пенетрацию (испытание погружением иглы). Определяют время, в течение которого пятидюймовый проволочный штифт весом 23 г погружается от острия до головки в смолу при температуре 20°С. Так как оттенки цветов кумароновой смолы в зависимости от ее происхождения весьма различны, то для оценки качества смолы пользуются не окраской, а яркостью, т.е. прозрачностью смолы в проходящем искусственном свете. Для светлых сортов смол сравнивают цвет раствора смолы в толуоле с цветом растворов двухромовокислого калия в разбавленной серной кислоте. Кубовые остатки окончательной ректификации оценивают по содержанию в них кумароновых смол; последнее определяется путем отгонки с паром. При полимеризации тяжелого бензола в присутствии фенола получаются растворимые в спирте смолы. Желательная растворимость в очищенном спирте достигается присоединением молекулы фенола по двойной связи индена. Эти смолы называют модифицированными кумароновыми смолами. 8.5. Применение кумароновых смол Важнейшую область сбыта для кумароновых смол представляет производство лаков и красок. В полиграфической промышленности смолы используют для приготовления типографских красок, в резиновой – при 'изготовлении мягчителей для каучука и ускорителей вулканизации. Благодаря высоким диэлектрическим свойствам кумароновую смолу применяют в электротехнике для производства изоляционных кабельных масс. Эмульсией кумароновой смолы пользуются в бумажной промышленности для проклейки бумаги. Смолу применяют также для производства кровельных мастик, средств для полировки, восков для ремней, дешевых сортов сургуча, пластических масс и покрытий для полов. 5 IX. ПЕРЕРАБОТКА СМОЛ 9.1. Особенности состава высоко- и низкотемпературных смол В отличие от газового бензина и сырого бензола, которые можно и не извлекать из газа, смолы неизбежно выделяются при, охлаждении газа и конденсации воды. Поэтому сразу же, начиная с первых установок для приготовления светильного газа, при термической переработке твердых горючих ископаемых необходимо было решать вопрос о переработке и утилизации смолы. Условия переработки смол определяются в основном температурным режимом их получения. Наиболее разработана и освоена технология переработки высокотемпературных смол, особенно высокотемпературной каменноугольной смолы, получаемой при коксовании углей. В настоящее время в мире получают около 16 млн. т/год такой смолы. Состав ее относительно стабилен, продукты переработки находят широкое применение. Разнообразные первичные, полукоксовые, среднетемпературные смолы и близкие к ним по составу смолы скоростного пиролиза твердых горючих ископаемых различаются по составу. Последний зависит от температуры и аппаратурного оформления процесса термической переработки и природы перерабатываемого горючего ископаемого. Высококипящая фракция первичных смол содержит некоторую часть слабо измененных фрагментов органической массы исходного вещества. Смолы классифицируют по способам переработки твердых горючих ископаемых: ретортная, туннельная, газогенераторная и т.п. – и по виду исходного горючего ископаемого: торфяная, буроугольная, каменноугольная, сланцевая. Выход первичной смолы в расчете на органическую массу угля для различных видов твердого топлива составляет (в %): из торфа – 8–18; из землистого бурого угля – 10–16; из плотного бурого угля – 6–12; из каменного угля – 2–18; из сланцев – 6–25. Выход смолы увеличивается при уменьшении продолжительности и увеличении скорости нагревания. Так, сокращение длительности нагрева от 1 до 10~^–10~* позволяет увеличить выход смолы с 8–10 до 16–25% (при пиролизе канско-ачинского угля). Первичные смолы представляют собой вязкие жидкости плотностью от 845 до 1080 кг/м3. Как отмечалось ранее, это сложные смеси насыщенных, ароматических, ароматических алкилированных и гидроароматических углеводородов, нейтральных кислородсодержащих соединений (включая кетоны, простые и сложные эфиры), фенолов, органических оснований и кислот, а также азот- и серосодержащих веществ. Содержание нейтральных кислородсодержащих соединений уменьшается по мере увеличения степени углефикации сырья. Особенно много кислородсодержащих соединений в сланцевой смоле. Так, в первичной смоле, получаемой при пиролизе сланцев в туннельных печах, содержание кислородсодержащих соединений достигает 58–60% (из них 40% фенолы и кислоты, а 60% – нейтральные кислородсодержащие соединения). В этих смолах велико содержание неустойчивых кислородсодержащих соединений и непредельных углеводородов. В отличие от первичных смол высокотемпературная каменноугольная смо- 6 ла обладает более высокой плотностью (1160– 1220 кг/м3) и представляет собой смесь многоядерных ароматических соединений. Содержание алкилированных ароматических углеводородов в ней невелико. Высокотемпературная каменноугольная смола состоит в основном из наиболее термодинамически устойчивых веществ, чем и объясняется значительное содержание в ней высококипящих компонентов. Приведенные в табл. 6.3 технические характеристики смол показывают, что в каменноугольной смоле содержится большое количество остатка, выкипающего при температуре выше 360°С. В первичных смолах заметно больше содержание фракций, выкипающих до 170°С, что связано в основном с условиями конденсации смолы: выход первичного газа меньше, чем коксового, поэтому уменьшается и количество углеводородов, остающихся в газе. Таблица 6.3. Технические характеристики различных смол Показатель Смола высоко- ВысокотемПервичные смолы пературная украин- подмос- длинно- газового скоростного пиролиза канкаменноского ковного пламен- угля ско-ачинского угольная смобурого бурого ного угугля ла угля угля ля Плотность, 900 970 1066 1065 1080 1190 3 кг/м Выход фракции, % до 170°С 5,5 12,3 9,4 9,2 11,0 0,5 170–230°С 13,2 15,7 7,6 7,2 17,0 13,5 230–300°С 17,5 19,8 31,7 29,9 27,0 10,0 300–360°С 41,8 25,3 21,2 21,8 10,0 18,0 выше 360°С 22,0 26,9 30,9 31,7 23,0 58,0 Содержание 12,3 12,6 39,4 28,3 26,0 2,0 фенолов, % В состав фенолов каменноугольной смолы входят главным образом фенол (20–25%), крезолы (35–40%) и ксиленолы (10–15%); остальное составляют алкилфенолы, нафтолы, оксидифенилы. В первичных смолах на долю фенола, крезолов и ксиленолов приходится лишь 15–35%, а остальное – фенолы с различными алкильными группами, гомологи двухатомных фенолов и фенолоподобные вещества неустановленной структуры. Как было сказано ранее, 95% высокотемпературной каменноугольной смолы составляет смесь би- и полициклических ароматических и полициклических гетероциклических углеводородов; 2–3% содержащихся в смоле органических оснований представлены в основном соединениями ряда хинолина и акридина. Нейтральные азотсодержащие соединения в каменноугольной смоле составляют 1% и более, что отличает ее от других смол. В табл. 6.4 приведены данные о содержании основных нейтральных компонентов в различных каменноугольных смолах. 7 8 Абсолютные количества каждого из этих веществ велики, и потенциально возможна организация их производства в чистом виде. Однако в больших количествах получают лишь чистый нафталин. Остальные продукты представляют собой технические смеси: каменноугольный пек, масла для технического углерода и др. Объясняется это тем, что полициклические ароматические углеводороды и гетероциклические соединения, составляющие каменноугольную смолу, являются подходящим сырьем для производства технического углерода (сажи) и разнообразных углеграфитовых изделий. Эти полициклические системы можно рассматривать как своеобразные «заготовки» для углеграфитовых структур, в которые эти системы легко переходят при последующей термической переработке. Важной особенностью полициклических соединений является их термическая устойчивость и стабильность к окислению, а также токсичность для микроорганизмов. Это позволяет использовать технические смеси на основе продуктов переработки каменноугольной смолы для изготовления различных защитных покрытий, а также антисептических масел, защищающих древесину. Большую ценность представляют индивидуальные крезолы и их смеси, используемые для производства синтетических смол, пластификаторов и антипиренов для полимерных материалов, ядохимикатов для сельского хозяйства, различных стабилизирующих добавок: антиокислителей, ингибиторов полимеризации и др. В крупном промышленном масштабе при переработке каменноугольной смолы получают нафталин, индивидуальные крезолы, ксиленолы и их технические смеси, фенол, различные; технические масла, смазки и покрытия, а также сырье для производства углеграфитовых материалов: каменноугольный пек и пековый кокс. 9.2. Технология разделения смол Для разделения смолы можно использовать два приема (рис. 6.7) – фракционное испарение (а) и однократное испарение с последующей фракционной конденсацией паров фракций (б). 9 Рис. 6.7. Схемы разделения каменноугольной смолы: а – фракционное испарение; б – однократное испарение с фракционной конденсацией При использовании фракционного испарения в серии ректификационных агрегатов последовательно отбираются легкая фракция (до 170°С), фенольная (170–200°С), нафталиновая (200–230°С), поглотительная (230–300°С), антраценовая (300–360°С); в качестве донного продукта из последнего по ходу агрегата отводится высококипящий остаток – пек. Такие периодические схемы переработки смолы, в основе которых было фракционное испарение, существовали еще в 50-е годы. Единственным достоинством процесса фракционного испарения (естественно, при использовании колонн достаточно высокой эффективности) была возможность тщательного извлечения низкокипящих компонентов из высококипящих. Так, при подобном разделении было гарантировано, например, отсутствие компонентов легкого масла в нафталиновой фракции. Главным недостатком такой схемы является высокая температура в нагревателях колонн. Содержание пека в исходной смоле составляет около 60%, поэтому именно температуры кипения компонентов пека решающим образом влияют на температуру в нагревателях даже при отборе низкокипящих фракций. При этом возникают трудности с подбором греющего агента, температура которого должна быть всегда на 15–20°С выше самой высокой температуры низа колонны (условие создания необходимого теплового напора). Кроме того, при использовании фракционного испарения самому длительному нагреву подвергают наиболее 10 высококипящие соединения, которые в наибольшей степени подвержены термическим превращениям при нагревании. В связи с этим при современной переработке смолы, как и при переработке нефти, преимущественно используют сочетание однократного испарения с фракционной конденсацией. Как видно из рис. 6.7 (б), при нагревании в змеевике образуется паровая фаза, находящаяся в равновесии с жидкой фазой. В паровую фазу в соотношениях, определяемых давлением насыщенных паров при заданных температурах, переходят все компоненты смолы. Одновременно в остатке в соотношениях, определяемых также условиями равновесия, находятся все компоненты смолы. Таким образом, в пеке может оставаться какое-то незначительное количество компонентов легкой фракции. Глубина отгона, т.е. степень перехода компонента в паровую фазу при однократном испарении, при тех же температурах больше, чем при фракционном испарении. На рис. 6.8 приведены кривая истинных температур кипения, полученная при четком фракционировании смолы на лабораторной колонне периодического действия, и кривая однократного испарения, характеризующие влияние температуры на глубину отгона. Паровая и жидкая фазы после змеевика трубчатой печи разделяются в сепараторе (испарителе), где происходит дополнительное испарение жидкой фазы за счет снятия тепла перегревав (в змеевике создается повышенное давление паров, а при входе парожидкостной смеси в испаритель происходит дросселирование – снижение давления до атмосферного). Оптимальная температура в испарителе 370–390°С, что соответствует температуре 390–405°С на выходе из змеевика. Уменьшение температуры, необходимой для достижения определенной полноты отбора, при использовании однократного испарения по сравнению с применением фракционного испарение объясняется тем, что пары низкокипящих фракций снижают давление паров высококипящих фракций, необходимое для переходу их в паровую фазу (аналогия с перегонкой при подаче водяного пара. Рис. 6.8. Кривые истинных температур кипения (1) и однократного испарения (2) каменноугольной смолы 11 Рис. 6.9. Технологическая схема фракционирования каменноугольной смолы в одноколонном агрегате: 1 – хранилище смолы; 2, 7, 16 – насосы; 3 – хранилище обезвоженной смолы; 4 – испаритель 1 ступени; 5, 12 – конденсаторы; 6, 13 – сепараторы; 8 – трубчатая печь; 9 – испаритель II ступени; 10 – емкость пека; 11 – фракционная колонна; 14 – промежуточная емкость; 15, 18 – сборники; 17 – холодильники На рис. 6.9 представлена наиболее распространенная в настоящее время технологическая схема обезвоживания и ректификации каменноугольной смолы. Подобная технологическая схема используется и при переработке нефти и многих других смесей высококипящих продуктов. От канонических схем ректификации эта схема отличается следующим: 1) для нагревания многокомпонентной смеси используют трубчатую печь, в которой и осуществляется однократное испарение; 2) традиционные ректификационные схемы предполагают подачу питания на колонну в виде жидкой фазы на одну из средних тарелок колонны (тарелка питания, разделяющая ректификационную колонну на две секции–укрепляющую и исчерпывающую), тогда как в предлагаемой схеме питание подается в виде паровой фазы на нижнюю тарелку колонны; 3) во всех схемах ректификационная колонна орошается сверху, а избыточное тепло, необходимое для испарения этого орошения, подается снизу. При ректификации смол отсутствует специальный подвод избыточного тепла. Тепло, необходимое для проведения процесса ректификации, подводится лишь с каменноугольной смолой, которая поступает в колонну из трубчатой печи; 12 4) обычно при разделении методом ректификации любых смесей продукты отводятся либо в паровой фазе (сверху колонны), либо в жидкой фазе (снизу колонны), причем их качество можно регулировать, изменяя либо орошение, либо подачу тепла. При этом для разделения смеси из N компонентов необходимо использовать (N–1) колонн. Здесь же из одной колонны отбирают шесть различных продуктов, причем четыре наиболее представительные фракции отводятся в виде жидкой фазы путем бокового отбора. При использовании однократного испарения из испарителя выходит смесь паров всех фракций при температуре 370–380°C. Между тем температура отбора фракций составляет: соответственно фенольной 170–180°С, нафталиновой 205– 210°С, поглотительной 250–260°С, антраценовой 280–290°С. Таким образом, во фракционную колонну поступают перегретые пары фракций. Кроме того, проходя колонну, пары фракций последовательно конденсируются, выделяя тепло конденсации. Таким образом, дополнительным источником тепла, необходимого для испарения холодной флегмы, подаваемой на орошение и осуществление ректификации, служит тепло конденсации и тепло перегрева фракций. В отличие от обычных схем все тепло, необходимое для осуществления процесса ректификации смолы, подается в колонну с питанием парами, нагретыми в трубчатой печи, и невозможно изменить его количество в заметных пределах. Увеличить резерв тепла можно лишь снижая теплопотери, т.е. увеличив термоизоляцию колонны, трубопроводов и других аппаратов. По аналогии с подобными схемами в нефтепереработке существует возможность увеличения количества тепла, подводимого во фракционную колонну, путем циркуляции нижнего продукта через отдельную секцию трубчатой печи (так называемый «метод горячей струи»). Подобная система разделения эффективна в тех случаях, когда содержание низкокипящих фракций невелико и по условиям фазового равновесия они легко отделяются от высококипящих. Тогда низкокипящие примеси во фракциях, отводимых путем бокового отбора, будут незначительными. Такая схема может быть использована, если требования к качеству фракций не очень жесткие, а примеси низкокипящих компонентов не представляют опасности и могут быть даже полезными. И, наконец, схема используется, если организация подвода дополнительного тепла связана с серьезными техническими трудностями, например, если нужно применить греющий агент с очень высокой температурой. Таким образом, традиционное применение одноколонного агрегата с боковым отводом фракций при ректификации смолы объясняется тем, что ресурсы легкого масла и фенольной фракции невеликий они относительно легко отделяются от наиболее ценной нафталиновой фракции; требования к содержанию низкокипящих фракций в поглотительном масле не очень жесткие, а примеси нафталина (до 10–12%) даже снижают температуру застывания этого масла. Использование многоколонной схемы фракционной конденсации связано с определенными трудностями, т.к. потребуется несколько подогревателей типа трубчатых печей. В табл. 6.5 приведены сведения о фракциях, получаемых при использовании традиционной технологической схемы (суммарное число тарелок 48–52) на заводах СССР. 13 Таблица 6.5. Характеристика фракций каменноугольной смолы Содержание Степень Пределы во фракции, % извлечения, % Выход, Фракция выкипа% нафта- фено- основа- нафта- фенония,°С лин лы ния лин лы Легкая до 170 0,6 2,0 0,5 0,8 0,12 0,17 Фенольная 170–210 2,5 18,0 38,0 6,2 4,5 52,3 Нафталиновая 210–230 10,0 82,0 6,0 3,8 82,2 33,0 Поглотительная 230–300 9,5 8,0 1,5 4,5 7,6 7,8 Антраценовая I 300–360 17,4 2,5 0,7 6,7 4,4 6,7 Антраценовая II 310–440 8,0 1,5 – – 1,2 – Состав фракций, отводимых путем бокового отбора, можно регулировать, меняя тарелки, с которых они отбираются. Поэтому отбор фракций предусматривается с нескольких соседних тарелок. Однако возможности такого регулирования ограниченны. Более важно регулирование постоянства количества продукта, отведенного боковым отбором. Как известно, главное условие надежной работы аппарата непрерывного действия – стабильность состава и температур на каждой тарелке аппарата. Боковые отборы нарушают распределение потоков флегмы по высоте колонны, делают работу аппарата нестабильной. Поэтому использование регуляторов постоянства расхода фракций позволяет улучшить работу аппарата и качество фракций. Принципиально улучшение качества фракций возможно при использовании отпарных колонн, в которых либо при подаче острого пара, либо при циркуляции продукта через трубчатую, печь достигается удаление низкокипящих компонентов. При этом содержание нафталина в нафталиновой фракции может быть увеличено до 85–89% при степени извлечения его до 87–90% от содержания в сырье, а переход нафталина в поглотительную фракцию уменьшается до 3–4%. 9.3. Переработка фракций смолы Переработка фракций смолы осуществляется с целью получения товарных продуктов, качество которых соответствует требованиям стандартов. Легкая фракция обычно перерабатывается совместно с тяжелым бензолом, к которому она близка по составу. Фенольная фракция используется как источник сырья для получения фенолов, азотистых оснований и нафталина. Иногда отбирается суммарная фенолонафталиновая фракция. В нафталиновой фракции присутствует значительная часть фенолов, и она может рассматриваться как источник ценного фенольного сырья. Содержится в ней также заметное количество хинолиновых оснований, поэтому из нафталиновой фракции выделяют все три группы продуктов. Поглотительная фракция преимущественно используется для, приготовления масла с целью улавливания бензольных углеводородов. Во фракции содержатся главным образом метилнафталины, а также дифенил и его гомологи, флуорен, аценафтен, дифениленоксид. Поглотительная фракция применяется также как 14 сырье для получения хинолина, изохинолина и их гомологов («тяжелые пиридиновые основания»). Из этой фракции принято извлекать также фенолы, хотя мнение о неблагоприятном влиянии высококипящих фенолов, присутствующих здесь, на стабильность масла и не является бесспорным. Антраценовая (1) фракция при охлаждении переходит в двухфазную систему: жидкая фаза – антраценовое масло, кристаллическая фаза – так называемый сырой антрацен. Выход сырого антрацена в зависимости от условий кристаллизации составляет от 8 до 15% в расчете на антраценовую: фракцию. В твердую фазу переходит около 50% содержащихся в сырье антрацена и карбазола, около 20% фенантрена и до 10% дифениленоксида и дифениленсульфида. Состав сырых антраценовых углеводородов, полученных на предприятиях, работающих на углях с разным содержанием азота, представлю ниже (в масс. %): Антрацен Фенантрен Карбазол Заводы Донбасса 16–25 20–25 15–27 Заводы востока России 21–25 20–30 22–30 Антраценовое масло является одним из лучших антисептиков древесины (шпалопропиточное масло), а сырой антрацен используется как сырье для приготовления антрацена, но ресурсы его (потенциальные) пока значительно превышают потребность в этом продукте. Избыток сырого антрацена применяют в дорожном строительстве и как компонент низкосортных топлив. В последние десятилетия значительные количества антраценовой фракции (без кристаллизации) начали использовать в качестве сырья для получения технического углерода (сажи). Таким образом, переработка фракций сводится к извлечению фенолов и оснований из фенольной, нафталиновой и поглотительной фракций. Из нафталиновой фракции выделяют нафталин, а антраценовую фракцию на ряде предприятий подвергают кристаллизации. 9.4. Извлечение фенолов и оснований Выделение этих групп веществ основано на их кислотных и основных свойствах и способности образовывать с водными растворами щелочей (обычно NaOH) и серной кислоты соответственно растворимые в воде соли – феноляты и сульфаты: 15 Фенолы – слабые кислоты (константы диссоциации Ка = 10–10–10–9, хинолин и изохинолин – слабые основания Кb = 10–10, поэтому степень извлечения их несколько уменьшается вследствие частичного гидролиза. Гидролиз может быть подавлен при использовании избытка реагента и применении противотока. По условиям равновесия нет принципиальных ограничений на полное извлечение фенолов или оснований из фракций. Полнота экстракции ограничивается условиями массообмена, а лимитирующей стадией является диффузия фенолов (или оснований) в масле. Из-за большой вязкости масел и низкой концентрации фенолов в маслах для улучшения очистки необходимо либо увеличение продолжительности экстракции, либо очень интенсивное перемешивание. Однако перемешивание не может быть интенсифицировано беспредельно из-за легкой эмульгируемости масел, что связано с малым поверхностным натяжением на границе раздела масло–щелочной раствор. На полноту извлечения фенолов влияет и присутствие во фракциях оснований, которые образуют в масле относительно стабильные продукты взаимодействия: Энергия взаимодействия составляет 25–33 кДж/моль. Одной из особенностей процесса извлечения фенолов является переход в щелочной раствор нейтральных масел и оснований вследствие так называемого сопряженного растворения. Объясняется это тем, что нейтральные масла и основания практически нерастворимы в растворах щелочи, но заметно растворимы в растворах фенолятов. При этом растворимость тем больше, чем меньше избыток свободной щелочи и чем выше концентрация фенолов в фенолятах. С увеличением температур кипения фенолов возрастает растворимость масел в фенолятах. Так, если принять растворимость нейтрального масла в водном растворе фенолята простейшего оксибензола (т. кип. 180С) за 1,00, то в фенолятах м-крезола (т. кип. 203°С) она составит 1,98 : 1 ксиленолов (т. кип. 211–225°С) – 2,88; высших фенолов – (т. кип. 230–245°С) – более 4,00. 16 Эмульгирование нейтральных масел усиливается при увеличении концентрации щелочи, вязкости масел и срока их хранения перед экстракцией. Смолистые вещества, образующиеся при хранении масел, стабилизируют эмульсии. Уменьшение уноса масел в растворы фенолятов и сульфатов оснований – одна из наиболее важных задач, т.к. удаление масел из растворов связано со значительными трудностями, а примеси масел после выделения фенолов и основание из растворов переходят в получаемые концентраты и загрязнив ют, приготовляемые из них товарные фенолы и основания. Поэтому предпочтительно извлечение фенолов и оснований из свежеполученных фракций, использование для экстракции щелочных растворов концентрацией не выше 8–10% и растворов кислоты концентрацией не более 20–30%. Для уменьшения вязкости фракции экстракцию проводят при 60°С. Чтобы уменьшить неблагоприятное влияние взаимодействия фенолов и оснований, зачастую используют трехступенчатую очистку масел, причем если во фракции содержится больше фенолов, чем оснований, то очистка осуществляется по схеме щелочь–кислота–щелочь; если же больше оснований, то при меняется схема кислота–щелочь–кислота. Применяют также и двухступенчатую схему. Очистка фракций на большинстве заводов осуществляется в аппаратах непрерывного действия: шаровых смесителях, в вертикальных полых экстракторах и экстракционных колоннах ситчатыми тарелками. Эффективность этих аппаратов невысокая. Однако применение противотока обеспечивает достаточно полное извлечение фенолов и удовлетворительное использование щелочи. Тем не менее для обесфеноливания используется значительный избыток щелочи (расходный коэффициент 100%-ного NaOH 0,5 т/т фенолов, или 140% от стехиометрии). В этих условиях остаточное содержание фенолов в маслах составляет 0,7– 1,0% (масс.). При этом свежий раствор щелочи применяется для промывки частично обесфеноленной фракции, а поступающая фракция промывается раствором фенолятов, содержащим большой избыток щелочи. Более эффективным аппаратом для экстракции фенолов являются центробежные экстракторы, характеризующиеся наличием нескольких ступеней экстракции и большими встречными скоростями потоков, что обеспечивает активный массообмен и высокую движущую силу разделения фаз. Однако при использовании этих аппаратов необходимо жестко ограничивать содержание механических примесей в маслах и растворах реагентов. Переработка фенолов и оснований осуществляется централизованно. Основными операциями при переработке фенолятов являются очистка от нейтральных масел и оснований путем экстракции низкокипящими маслами или отдувки водяным паром; разложение фенолятов диоксидом углерода: с последующей каустивикацией раствора соды: 17 К недостаткам этой схемы относятся значительные капитальные расходы и образование больших объемов сточных вод и мелкодисперсного шлама карбоната натрия. Последней операцией являются обезвоживание и ректификация выделенных фенолов в системе высокоэффективных колонн (60–100 тарелок) в вакууме с получением чистых фенолов и узких фракций гомологов фенола. Коксохимическая промышленность до недавнего времени была единственным поставщиком крезолов и ксиленолов, потребность в которых значительно превышает их ресурсы в коксохимическом сырье. Эти материалы обладают уникальными свойствами по сравнению с продуктами, получаемыми из синтетического фенола (повышенные термостойкость, водоустойчивость, механическая прочность и лучшие диэлектрические характеристики смол и лаков, высокая селективность ядохимикатов). Дефицит крезолов и ксиленолов будет уменьшаться по мере освоения производства синтетических крезолов и ксиленолов. 9.5. Переработка нафталиновой фракции Высокое содержание нафталина в нафталиновой фракции, а также наибольшая по сравнению со всеми примесями температура его кристаллизации способствовали тому, что метод кристаллизации стал наиболее распространенным методом переработки нафталиновой фракции. При кристаллизации фракций, выделяемых на колоннах невысокой эффективности и держащих 50–65% нафталина, в твердую кристаллическую фазу переходил преимущественно нафталин, а основные приме оставались в жидкой фазе, которую и можно было отделить при фуговании. Правда, полнота извлечения нафталина была небольшой (до 40–45% от содержания во фракции). К тому же нафталин не удавалось полностью освободить от тионафталина, образующего с ним смешанные кристаллы. Кристаллизация нафталина усложнилась при применении более эффективных ректификационных колонн. При содержании в сырье 80–90% нафталина кристаллизация приводит образованию твердого агломерата, причем масло либо полностью сорбируется на поверхности кристаллов, либо размер размещается в межкристаллическом пространстве. Для выделения масла по этой системы на большинстве заводов используют прессование под давлением на гидравлических прессах. Схема прессования (так называемая схема «Кристаллы тор-пресс») представлена на рис. 6.14. Процесс осуществляли при температуре прессования 55– 60°С, что позволяет ограничиться давлением 35–45 МПа. В этом случае вязкость масла уменьшается, и облегчается выделение его из массы кристаллов. Однако при этом увеличиваются потери нафталина в результате его растворения в маслах (численно растворимость в % количественно близка к температуре масла в°С). Поэтому выделившиеся при прессовании масла (их называют прессовые оттеки) на заводах Донбасса содержат только 60% нафталина и до 6% тионафтена. Оттеки перерабатывают с получением концентрированной нафталиновой фракции (путем отдельной кристаллизации или ректификации оттеков на специально построенной установке) либо – на некоторых заводах востока – возвращают в смолу. 18 Рис. 6.14. Барабанный кристалл затор-пресс (получение технического – прессованного – нафталина): 1 – барабанный кристаллизатор; 2 – поддон; 3 – нож для снятия нафталиновой корки; 4 – привод мешалки; 5 – мешалка; 6 – клапан; 7 – вращающаяся станина; 8 – поршень низкого давления; 9 – гильза пресса; 10 – поршень высокого давления; 11 – прессуемая пульпа; 12 – траверса; 13 – привод сталкивателя. Технологическая схема предполагает кристаллизацию фракции на поверхности барабанного кристаллизатора, перемешивание отвержденного кристаллического агломерата в специальной мешалке, откуда нагретая до температуры прессования масса порциями поступает в гильзы 9 автоматического пресса. В этом аппарате осуществляются последовательно дозирование заданного количества нафталинсодержащей массы; закрытие гильзы пресса 9 и установка гильзы под поршнем высокого давления 10; прессование, сопровождающееся вытеснением масла через перфорированные пластины, образующие стенки гильзы; установка гильзы 9 над поршнем низкого давления 8; выдача брикета и очистка гильзы. Состав прессованного нафталина (в % (масс.) приводится ниже: Нафталин Тионафталин Метилнафталин Заводы востока России 97,60–98,10 97,50 1,4–1,6 0,54 0,27 0,51 Заводы юга России 97,31 2,0 0,36 19 Непредельные соединения Индол 0,20 0,02 1,2 0,59 0,44 0,08 В прессованном нафталине остается 29–37% тионафтена. С целью получения сырья, пригодного для получения фталевого ангидрида, т.е. свободного от непредельных соединений, расплавленный прессованный нафталин отстаивают при повышенных температурах (с последующей дистилляцией или адсорбционной очисткой от продуктов термической полимеризации). Принципиальным недостатком схем кристаллизации является применение сложных, дорогих и неудобных в обслуживании гидравлических прессов. Кроме того, 30–40% нафталина переходит в прессовые оттеки. Путем дополнительной переработки этих оттеков удается увеличить выход нафталина до 70–75% от содержания его во фракции, однако при этом значительно возрастают экономические затраты. Сложность и несовершенство кристаллизационных схем переработки нафталиновых фракций заставили технологов обратить внимание на применение дистилляции и ректификации для получения технического нафталина, пригодного в производстве фталевого ангидрида и способного заменить прессованный нафталин в производстве чистого нафталина. Дистилляции или ректификации должна предшествовать обработка сырья с целью полимеризации потенциальных смолообразователей – непредельных соединений и индола. Для этого нафталиновую фракцию, предварительно освобожденную от фенолов и оснований, обрабатывают 75%-ной серной кислотой (с одновременным омылением бензонитрила). При последующей дистилляции этой фракции получают «дистиллированный нафталин», который содержит 93% нафталина, 1,1% тионафтена, около 5% метилнафталинов, 0,3% непредельных соединений (индол отсутствует). Такой продукт, уже несколько десятилетий производимый из углей Кузбасса, с высокими выходами окисляется во фталевый ангидрид. Увеличение содержания метилнафталинов до 7–9% при одновременном уменьшении содержания нафталина до 89–90% улучшает окисление сырья во фталевый ангидрид. Недостатками такой схемы являются применение серной кислоты и образование отбросной кислоты, поэтому перспективной считают предварительную окислительную или каталитическую полимеризацию смолообразователей при обработке сырья перед дистилляцией. Путем тщательной ректификации в системе двух эффективных колонн можно получить из предварительно обработанного сырья 97–98%-ный нафталин с извлечением 90–95% нафталина от содержания его в исходной фракции. Продукт, получаемый при ректификации малосернистого сырья, отличается от прессованного нафталина меньшим содержанием непредельных соединений и метилнафталинов, но несколько повышенным (до 1,0%) содержанием тионафтена. При фракционировании смолы, полученной из сернистых углей, содержание тионафтена достигает 3,5–4,0%. Для углей востока СССР технология ректификации или дистилляции имеет безусловное преимущество перед кристаллизационными схемами вследствие простоты управления, значительно большей (в 3 раза) производи- 20 тельности труда, отсутствия отходов, более высокой степени извлечения нафталина и возможности создания установок большой единичной мощности. Значительно ниже и себестоимость продукции. Однако ни кристаллизационные, ни ректификационные схемы не позволяют получить нафталин, свободный от тионафталина и остатков непредельных соединений. Тионафтен мало отличается от нафталина по температуре кипения (соответственно 218,0 и 221,2°С) и, кроме того, образует с нафталином смешанные кристаллы. Лишь при проведении тонкой ректификат (55 теоретических тарелок и флегмовые числа 18–30), а также жидкостной экстракции можно получить практически чистый нафталин и концентрат тионафтена. Однако эти методы очень сложны, энергоемки и могут представлять ценность лишь в исключительных случаях. Реально же из многочисленных приемов очистки используют либо гидрогенизационную, либо варианты сернокислотной очистки. Гидрогенизационные схемы отличаются от аналогичных схем очистки бензола тем, что приходится принимать меры для предотвращения побочного образования продуктов гидрогенизации нафталина. Процесс осуществляют при давлении 2 МПа на алюмокобальтмолибденовом катализаторе при 530°С. Сырьем может служить как узкая, так и обычная (81–85%-ная) нафталиновая фракция. При этом с выходом до 92% получают нафталин с температурой кристаллизации 80,3°С, содержащий 0,0005% тионафтена. Хотя преимущества гидрогенизационной очистки бесспорны (использование любого сырья, включая нафталиновые фракции, отсутствие отходов и высокое качество продукции), однако значительная энергоемкость, большие капитальные затраты делают рациональным применение этой технологии только на крупных централизованных установках. При использовании небольших установок применяют очистку от тионафтена путем его сульфирования либо селективную очистку при алкилировании тионафтена непредельными соединениями либо проводят каталитический процесс конденсации тионафтена с альдегидами (преимущественно с формальдегидом) 21 с последующей ректификацией. В качестве исходного материала для сернокислотной очистки используют прессованный нафталин. Селективность процессов сравнительно невелика, поэтому в продуктах остается все же до 0,2–0,3% тионафтена. Велики и потери нафталина (до 8–12% от содержания в исходном сырье). Значительны и отходы производства (отработанная серная кислота и сточные воды, содержащие сульфокислоты нафталина). Формальдегидный метод обладает преимуществами перед двумя предыдущими процессами, выражаемыми в большей селективности взаимодействия тионафтена с формальдегидом, а следовательно, меньших потерях нафталина (7–8%). Эта схема очистки может применяться для пераработки сырья, содержащего до 0,6–0,8% серы. Технологический процесс слагается из следующих стадий: 1) обезвоживание и очистка от непредельных соединений при добавлении 82–95%ной серной кислоты в количестве 4–5% от массы сырья; 2) отстаивание кислоты; 3) добавление формальдегида или параформа (твердого олигомера формальдегида) в количестве до 2 масс. % от сырья (катализаторами конденсации служат растворенные в нафталине сульфокислоты тионафтена и нафталина, образовавшиеся на стадии осушки и полимеризации); 4) нейтрализация раствором щелочи после предварительной промывки водой; 5) ректификация нейтрализованного продукта с отбором чистого нафталина. Сернокислотный и формальдегидный методы очистки нафталина пока еще используются в промышленности. Однако они, не отвечают требованиям, предъявляемым к современным технологическим процессам, что объясняется большими потерями сырья, недостаточной степенью очистки, образованием болыших количеств неутилизируемых отходов. Наиболее перспективно в будущем применение гидрогенизационных методов очистки нафталина на централизованных установках. 9.6. Переработка антраценовой фракции На ряде предприятий осуществляется переработка антраценовой фракции с получением антраценового масла и сырого антрацена. Особенностями кристаллизации антраценового масла являются очень высокая вязкость продукта и близость структуры и свойств твердой и жидкой фаз. Вязкие продукты, подобные антраценовому маслу обладают внутренней анизотропией, что приводит к формированию в жидкой фазе своеобразных кристаллоподобных фрагментов. Поэтому антраценовая фракция при кристаллизации легко образует переохлажденные растворы, а кристаллы имеют небольшие размеры и сорбируют большое количество жидкой фазы, со значительным трудом отделяясь от масла. В связи со сказанным подвергать кристаллизации целесообразно только узкую антраценовую фракцию. На отдельных завода с целью снижения вязкости к ней добавляют в качестве разбавителя поглотительную фракцию. Особенности антраценовой фракции влияют на схему и температурное оформление процесса переработки. Переработка антраценовой фракции осуществляется по схеме «механически кристаллизатор–центрифуга». Фракция при температуре 70–85°С поступает в механический горизонтальный кристаллизатор, 22 снабженный лопастной мешалкой, который через стенку охлаждается воздухом и затем стекающей по поверхности пленкой воды. После 20–25 ч охлаждения из кристаллизатора пульпу передают на автоматическую центрифугу циклического действия (обычно АГ-1200). Здесь при непрерывном вращении барабана последовательно осуществляются четыре операции: загрузка барабана пульпой (1 мин), собственно фугование (4–5 мин), выгрузка осадка (0,2–1 мин), промывка сита горячим маслом для удаления налипших мелких кристаллов (1 мин). Как сырой антрацен, так и антраценовая фракция могут быть использованы для получения ряда индивидуальных продуктов. Технология их получения рассматривается в специальном курсе. 23 X. ИСПОЛЬЗОВАНИЕ И ПЕРЕРАБОТКА КАМЕННОУГОЛЬНОГО ПЕКА 10.1. Характеристика пека Каменноугольный пек наиболее крупнотоннажный продукт переработки смолы – представляет собой смесь конденсированных ароматических углеводородов и гетероароматических соединений с числом колец в молекуле четыре и более. Пек рассматривают как своеобразную переохлажденную систему истинных и коллоидных растворов. Этим объясняется отсутствие определенной температуры застывания, а также очень резкое изменение вязкости пека при колебаниях температуры. Пек – анизотропная жидкость, обладающая определенной внутренней структурой. Отличаясь высокой реакционной способностью, компоненты пека при нагревании и даже при хранении способны к реакциям поликонденсации с накоплением высокомолекулярных продуктов уплотнения. Физико-химические свойства пеков зависят от качества исходной каменноугольной смолы и условий ее переработки. Так, повышение температуры смолы или увеличение длительности ее нагрева приводит к накоплению в смоле и пеке высокомолекулярных продуктов. Качество пеков оценивается такими показателями, как выход летучих веществ, зольность, температура размягчения, а также групповой состав. Последний характеризуется выходом фракций пека, растворимых в различных органических растворителях. В табл. 6.7 приводятся некоторые характеристики этих групповых составляющих. Компоненты -фракций находятся в пеке частично в виде коллоидного раствора. Таблица 6.7. Некоторые характеристики групповых составляющих пека Фракция Растворитель Свойства и состав Петролейный Полициклические соединения с 4–6 кольцами эфир Бензол То же, с 8–10 кольцами и молекулярной массой 350–450 Хинолин Высококонденсированные соединения неуста2 новленной структуры – То же, с молекулярной массой в несколько раз 1 большей, чем 2-фракции, а также частицы графита, угля, кокса и комплексы неорганических веществ и полициклических ароматических углеводородов В зависимости от температуры размягчения пеки разделяют на мягкие (40– 55°С), среднетемпературные (65–90°С) и твердые (свыше 90°С). Для получения малозольного пекового кокса используют специальный высокотемпературный пек 24 с температурой размягчения 130–150°С. Наконец, при приготовлении лаков для изложниц пользуются сверхтвердым пеком с температурой размягчения более 200°С. Каменноугольный пек применяется прежде всего в интенсивно развивающемся производстве углеграфитовых материалов. Так, в 1980 г. в СССР основными потребителями пека были 42,5% – производство пекового кокса, 47,5% – производство углеграфитовых материалов (в качестве связующего), около 1% – изготовление кровельных материалов, 4% – получение дорожных смол. За рубежом значительное количество пека добавляют в шихту для коксования (спекающая присадка), используют при брикетировании угля, приготовлении формованного кокса. Каменноугольный пек с температурой размягчения 65–90°С широко используется в качестве связующего и часто, называется электродным пеком. Пек, используемый для этой цели, должен характеризоваться достаточно высоким коксовым числом и спекаемостью, чтобы образующийся кокс связывал углеграфитовое изделие в единый монолит, и в то же время, быть достаточно подвижным, чтобы подвергаемая формованию масса обладала необходимой пластичностью. Спекаемость определяется в основном 2-фракцией, а подвижность и вяжущие свойства – - и -фракциями. Основные требования к пеку–связующему в соответствии с ГОСТ 10200-73 приведены ниже: Температура размягчения, С Содержание, % 2-фракции 1-фракции Выход летучих веществ, % Плотность, кг/м3, не более Зольность, % не более А 65–70 24–28 6,5–7,2 59–63 не нормируется 0,3 Марки Б 67–73 В 85–90 25–31 8 58–62 1300 0,3 31 12 53–67 1320 0,3 Пеки, соответствующие этим требованиям, получают из мягких или среднетемпературных пеков, обладающих невысокими зольностью и содержанием 1-фракции. При хорошем фракционировании смолы получаемый пек будет соответствовать по качеству электродному пеку без дополнительной обработки. Если среднетемпературный пек не отвечает указанным требованиям (чаще всего из-за присутствия низкокипящих компонентов), то их необходимо либо удалить, либо перевести в высокомолекулярные вещества путем поликонденсации. Для этой цели используют термическую обработку при 350–450°С или окислительную поликонденсацию (сочетание нагревания с подачей в аппарат воздуха). Температура нагревания и длительность его влияют на групповой состав пека. При этом происходит переход -составляющей в -, а - в -составляющие. Пек оптимального состава должен отличаться высоким содержанием 2- и -фракций и возможно меньшим 1-фракции, снижающей пластичность пека и качество кокса при пиролизе связующего. Желательно и уменьшение содержания 25 -фракции, которая увеличивает текучесть пека и является носителем канцерогенных свойств пека. Электродный пек направляется потребителям в гранулированном виде. Для этой цели пек через специальное сито струйками выливают в воду, где он отверждается. Гранулы собирают движущимся по дну ванны пластинчатым транспортером и грузят в вагоны. В настоящее время все большие количества пека направляются потребителю в жидком виде в специальных теплоизолированных цистернах. 10.2. Производство пекового кокса Производство пекового кокса осуществляется в пекококсовых цехах, которые включают отделение пекоподготовки, блоки коксовых печей и отделение охлаждения газа и конденсации смолы. Сырьем для изготовления пекового кокса служит уже упоминавшийся высокотемпературный пек, получаемый при окислительной поликонденсации смеси среднетемпературного пека, пековой смолы, образующейся при коксовании пека, а также тяжелых пековых дистиллятов. Применение именно высокотемпературного пека позволяет увеличить срок службы печей, а также повысить их производительность. Это объясняется тем, что, во-первых, выход летучих при коксовании высокотемпературного пека не 60% (как у среднетемпературного), а около 40%, т.е. в 1,5 раза увеличивается выход кокса в расчете на 1 т загруженного в печи пека. Во-вторых, при загрузке в коксовую камеру среднетемпературного пека начинается его интенсивный пиролиз, что приводит к резкому охлаждению кладки. При использовании высокотемпературного пека это явление будет менее заметным. Из жидкого пека, проникающего в трещины кладки, выделяются газы, он вспучивается. При этом возникают силы, стремящиеся расширить трещины. Уменьшение выхода летучих снижает и это воздействие. В связи со сказанным при использовании высокотемпературного пека блоки пекококсовых печей перекладывают через 5–8 лет, тогда как при использовании среднетемпературного пека потребность в перекладке возникала бы через каждые 1,5–2 года. Традиционно обработка пека воздухом производится в каскаде термоизолированных кубов – реакторов. Среднетемпературный пек подается в нижнюю часть первого реактора, сюда же поступает и тяжелая часть пековой cмолы. Воздух попадает в реактор через барботер. Пек самотеком перетекает из одного реактора в другой, а образовавшийся высокотемпературный пек собирается в приемнике, откуда в жидком виде поступает на загрузку в пековые печи. Отработанный воздух очищается от пековых дистиллятов, скруббере и конденсаторах, однако в нем остается значительное количество паров полициклических канцерогенных углеводородов. Поэтому далее он направляется в печи дожигания или что лучше, в реакторы каталитического окисления органически примесей. Выход высокотемпературного пека составляет 87–92% массы исходного среднетемпературного пека, а расход воздуха – 90–100 м3/т исходного пека. Со- 26 держание кислорода в выходящем отработанном воздухе 6–8%. Температура процесса 340–380°С. Применение аппаратов тонкослойного окисления или окисления в эмульсиях позволяет в 30–40 раз сократить продолжительность окисления и значительно уменьшить размеры отделения пекоподготовки. Процесс коксования пека, отличается от коксования угольных шихт. При коксовании высокотемпературного пека образуется 64–67% пекового кокса, 23– 28% смолы и 7–8% газа. Большой выход летучих продуктов и низкая газопроницаемость жидкого пека приводят к его интенсивному вспучиванию. Кладка пекококсовых печей находится в очень жестких условиях: жидкий пек проникает в неплотности кладки и быстро углероживает огнеупоры. Как уже отмечалось, при загрузке счет интенсивного съема тепла резко снижается температура стенок камер. Летучие продукты подвергаются активному пиролизу в подсводовом пространстве печи, в результате чего на стенах отлагается большое количество пирогенетического графита. Этот неблагоприятный процесс усиливается также вследствие большой усадки загрузки и соответствующего увеличения объема подсводового пространства. Непрерывная загрузка печей жидким пеком осуществляется в течение 3–5 ч. Увеличение продолжительности загрузки печей пеком с постепенным уменьшением скорости его подачи расширяет (по времени) период интенсивного выделения летучих продуктов из коксуемого пека и тем самым снижает его вспучивание и уменьшает нагрузку на кладку. Оптимальной считают подачу пека по центру камеры, что обеспечивает более равномерный прогрев коксового пирога по длине печи. Серийность выдачи печей 2–1. На большинстве заводов применяют мокрое тушение пекового кокса. На одном из заводов эксплуатируется установка сухого тушения кокса, аналогичная по конструкции обычным агрегатам УСТК. Особенностью ее является наличие камеры прокаливания кокса, где он дополнительно нагревается до 1250–1300°С за счет сгорания подаваемого коксового газа и выделяющихся при прокаливании летучих веществ. Такой пековый кокс отличается стабильным и высоким качеством. Опыт работы лучших предприятий показывает, что при нормальной эксплуатации пекококсовых печей не наблюдаются выбросы паров и газов, а условия работы персонала оказываются значительно более благоприятными, чем в обычных коксовых цехах. По аналогии с получением нефтяного кокса рассматривают возможность приготовления пекового кокса из мягкого пека методом замедленного коксования, основанным на нагревании пека в трубчатой печи до 490–540°С и подаче его в необогреваемую камеру большого диаметра. Здесь происходит формирование искового полукокса, который периодически выгружается из камер с помощью гидрорезака и после обезвоживания подвергается прокаливанию на отдельной установке. На основании предварительных данных указанный процесс не обладает преимуществами перед традиционным методом коксования пека в камерах в отношении качества кокса, но отличается большой сложностью, многочисленностью операций, необходимостью рециркуляции больших объемов дистиллятов. Летучие продукты, образующиеся при коксовании пека, также, как в обыч- 27 ных коксовых печах, охлаждаются водой в. стояках и газосборнике. Газ после сепаратора поступает в холодильники непосредственного действия, орошаемые водой при последовательной установке двух холодильников первый орошается водой, а второй–поглотительным маслом, а затем с помощью нагнетателя передается в газопровод коксового газа. Ниже приведена характеристика образующихся продуктов. Пековая смола Плотность, кг/м3 Содержание, % отгона до 360С -фракции Пекококсовый газ Состав, об. % H2 CH4 N2 CO CO2 O2 CHn Выход, м3/т пека Плотность, кг/м3 Низшая теплота сгорания, МДж/м3 1190–1220 4–6 6–8 78,2 10,7 4,9 3,0 1,7 1,0 0,4 280 0,3 12,9 Коксохимическая промышленность производит согласно ГОСТ 3213–71 пековый кокс трех марок, различающихся содержанием золы (от 0,3 до 0,5%) серы (от 0,3 до 0,7%). Кокcопековый электродный со Знаком качества (КПЭ-1 ЗК) содержит не более 0,25% золы, не более 0,25% общей влаги, выход летучих (как и для остальных марок) не более 0,8% и удельное электросопротивление не более 550 мкОм м.