1.4 Другие конструкции теплообменников

реклама

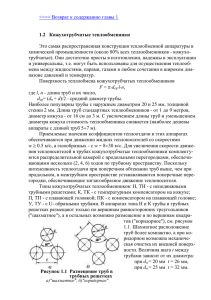

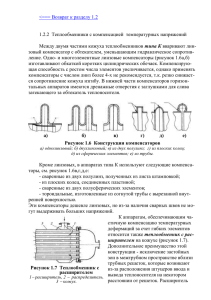

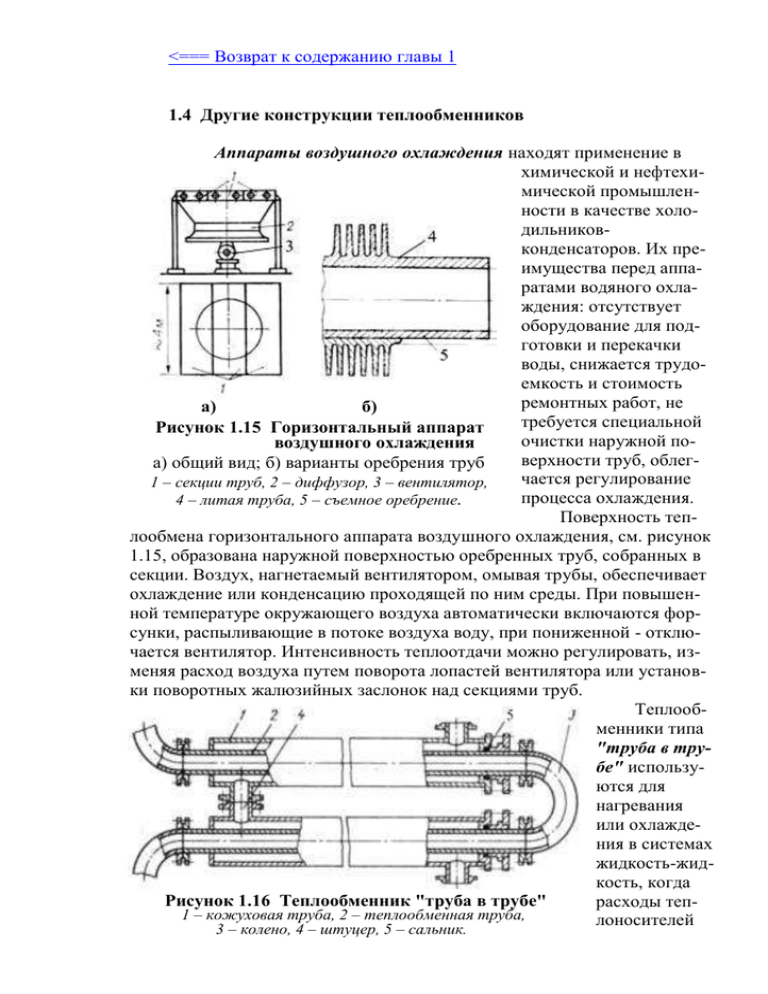

<=== Возврат к содержанию главы 1 1.4 Другие конструкции теплообменников Аппараты воздушного охлаждения находят применение в химической и нефтехимической промышленности в качестве холодильниковконденсаторов. Их преимущества перед аппаратами водяного охлаждения: отсутствует оборудование для подготовки и перекачки воды, снижается трудоемкость и стоимость ремонтных работ, не а) б) требуется специальной Рисунок 1.15 Горизонтальный аппарат очистки наружной повоздушного охлаждения верхности труб, облега) общий вид; б) варианты оребрения труб чается регулирование 1 – секции труб, 2 – диффузор, 3 – вентилятор, процесса охлаждения. 4 – литая труба, 5 – съемное оребрение. Поверхность теплообмена горизонтального аппарата воздушного охлаждения, см. рисунок 1.15, образована наружной поверхностью оребренных труб, собранных в секции. Воздух, нагнетаемый вентилятором, омывая трубы, обеспечивает охлаждение или конденсацию проходящей по ним среды. При повышенной температуре окружающего воздуха автоматически включаются форсунки, распыливающие в потоке воздуха воду, при пониженной - отключается вентилятор. Интенсивность теплоотдачи можно регулировать, изменяя расход воздуха путем поворота лопастей вентилятора или установки поворотных жалюзийных заслонок над секциями труб. Теплообменники типа "труба в трубе" используются для нагревания или охлаждения в системах жидкость-жидкость, когда Рисунок 1.16 Теплообменник "труба в трубе" расходы теп1 – кожуховая труба, 2 – теплообменная труба, лоносителей 3 – колено, 4 – штуцер, 5 – сальник. невелики и они не меняют агрегатного состояния. При равных теплообменных характеристиках эти аппараты имеют меньшее гидравлическое сопротивление, чем кожухотрубчатые, но менее компактны и более металлоемки. Наиболее распространенный теплообменник "труба в трубе", см. рисунок 1.16, состоит из отдельных звеньев, включающих наружную (кожуховую) и внутреннюю (теплообменную) трубу. Соединяя внутренние трубы коленами, а наружные - штуцерами, звенья собирают в вертикальные секции. При разности температур теплоносителей более 70 оС и необходимости механической очистки межтрубного пространства применяют теплообменники с сальниками на наружных трубах. Оросительные теплообменники (рисунок 1.17) состоят из нескольких рядов труб, расположенных одна над другой и соединенных коленами. По наружной поверхности труб стекает вода, а внутри прокачивается охлаждаемая среда. Для распределения воды над верхними трубами устанавливаются трубчатые или желобковые оросители. Расход воды в этих аппаратах меньше, чем в теплообменниках других типов, т.к. тепло от жидкости в трубах отводится не только за счет нагрева орошающей воды, но и частичного ее испарения. Оросительные теплообменники малоэффективны, но просты в изготовлении и ремонте. Чаще всего они устанавливаются вне зданий и используются для охлаждения агрессивных сред (серной кислоты). Рисунок 1.17 Оросительный теплообменник 1 – ороситель, 2 – трубы, 3 – колено, 4 – поддон. Основным материалом для изготовления блочных теплообменников является графит, пропитанный фенолформальдегидной смолой. Эти аппараты собираются из отдельных блоков, имеющих сквозные горизонтальные и вертикальные каналы круглого сечения (рисунок 1.18). Боковые переливные камеры соединяют горизонтальные каналы различных блоков. Соединения блоков уплотняются прокладками из фторопласта. Блочные графитовые теплообменники весьма эффективны, т.к. графит стоек к воздействию агрессивных сред (кислот, щелочей, органиче ских растворителей), а по теплопроводности в 46 раз превосходит коррозионно-стойкую сталь. Недостаток - невысокая прочность (хрупкость). В спиральных теплообменниках поверхность теплообмена образована двумя стальными лентами толщиной 36 мм и шириной 4001250 мм, свернутыми в спираль. Внутренние концы лент при- Рисунок 1.18 Блочный теплообменник 1 – каналы в графитовых блоках; 2 – корпус; 3,4,8,9 – штуцер; 5 – переливная камера; 6,7 – стяжка; 10 – фланец. Рисунок 1.19 Спиральный теплообменник варены к глухой перегородке, а наружные – друг к другу. С торцов аппарат закрыт плоскими крышками, установленными на прокладках (рисунок 1.19). В результате образуются два изолированных друг от друга спиральных канала толщиной 2-8 мм, в которые направляются теплоосители (обычно противоточно). Стандартные спиральные теплообменники имеют поверхность теплообмена 10100 м2, применяются при давлениях до 1 МПа и температурах 20200 оС в качестве нагревателей и охладителей жидкостей и газов, конденсаторов паров. Благодаря простоте изготовления, компактности, малому гидравлическому сопротивлению, возможности работы с загрязненными жидкостями доля этих теплообменников в химической и смежных отраслях промышленности в последние годы увеличивается. Те же достоинства характерны и для пластинчатых теплообменников, популярность которых в последнее время также растет. Кроме того, они отличаются высокой интенсивностью теплообмена, удобством монтажа, высоким коэффициентом унификации. Пластинчатый теплообменник (рисунок 1.20) состоит из ряда пластин, размещенных на горизонтальных штангах между неподвижной и нажимной плитами. Пластины штампуют из листовой стали толщиной 0.71 мм. Они имеют четыре проходных отвестия, образующих благодаря конструкции разделяющих их резиновых Рисунок 1.20 Пластинчатый теплообменник прокладок две а) схема движения теплоносителей; б) пластина изолированные системы каналов. Для увеличения поверхности теплообмена и турбулизации потока теплоносителя поверхность пластин выполняют гофрированной или ребристой. С учетом свойств резиновых прокладок температура теплоносителей ограничивается 150 оС, давление не должно превышать 1 МПа. <=== Возврат к содержанию главы 1