2.1.1. Расчёт констант фазового равновесия

реклама

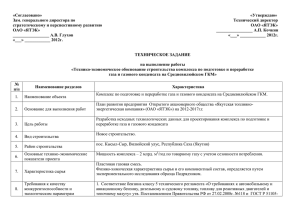

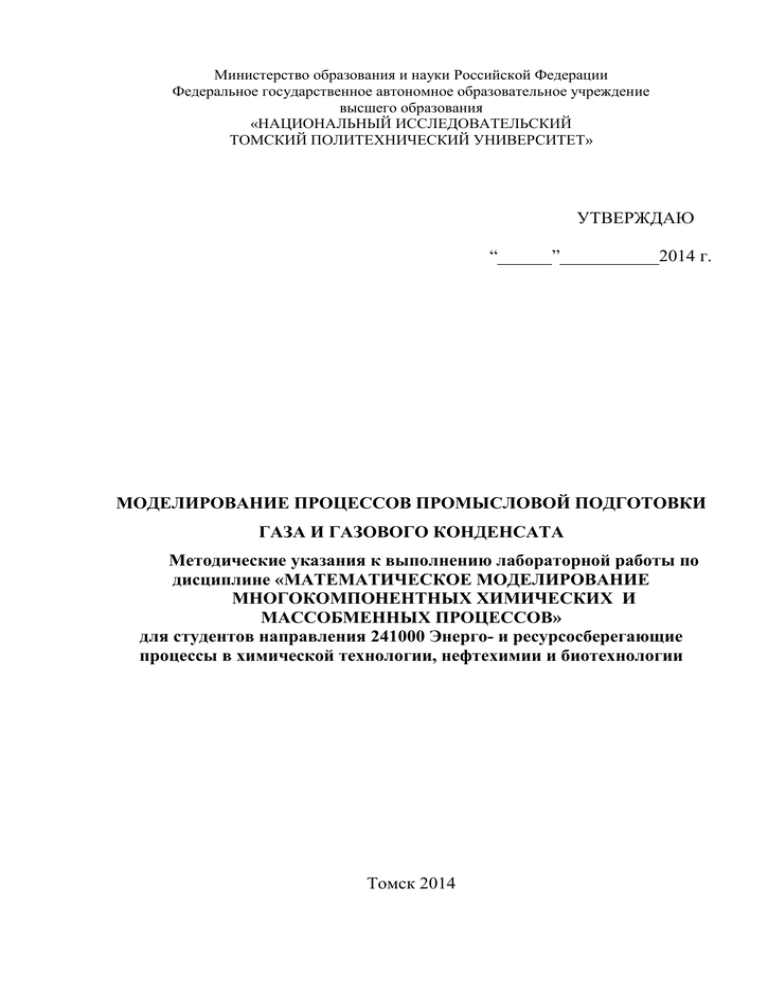

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» УТВЕРЖДАЮ “______”___________2014 г. МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА Методические указания к выполнению лабораторной работы по дисциплине «МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ МНОГОКОМПОНЕНТНЫХ ХИМИЧЕСКИХ И МАССОБМЕННЫХ ПРОЦЕССОВ» для студентов направления 241000 Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии Томск 2014 УДК 518.5:66.811 Моделирование процессов промысловой подготовки газа и газового конденсата: Методические указания к выполнению лабораторной работы по дисциплине химических «Математическое моделирование и массобменных процессов» многокомпонентных для студентов направления 241000/Том. политехн. ун-т.- Томск,2014. –28 с. Составитель Н.В.Ушева Методические указания рассмотрены и рекомендованы методическим семинаром кафедры химической технологии топлива 30 августа 2014 года. Зав. кафедрой Е.М. Юрьев 2 МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА Методические указания Составитель Наталья Викторовна Ушева Технический редактор Подписано к печати Формат 60х84/16. Бумага ксероксная. Плоская печать. Усл. печ. л.. Уч - изд. л.. Тираж экз. Заказ . Цена свободная. ИПФ ТПУ. Лицензия ЛТ №1 от 18.07.94. Типография ТПУ. 634034, Томск, пр. Ленина 30. 3 ВВЕДЕНИЕ Природный газ, газовый конденсат, направляемые промышленным и бытовым потребителям, должны отвечать стандартам или техническим условиям их транспортировки, хранения, поставки и использования. С этой целью осуществляется промысловая подготовка газового конденсата, которая предусматривает проведение процессов низкотемпературной сепарации и стабилизации конденсата. Промысловая подготовка нефти и газа включает в себя процессы сепарации, отстаивания, каплеобразования, в которых не происходит химического превращения веществ. Физико-химические основы этих процессов в настоящее время довольно детально изучены, что является базой для их моделирования. На эффективность проведения процессов разделения нефти, газа, газового конденсата и воды на промысле оказывают влияние различные технологические параметры. Правильный подбор условий разгазирования и обезвоживания определяет качество продуктов, поступающих для дальнейшей переработки на нефте- и газоперерабатывающие заводы. Определение оптимальных технологических параметров существенно облегчается с применением компьютерных моделирующих систем. В настоящее время многообразные экспертные, интеллектуальные, гибридные компьютерные системы широко внедряются в практику во многих отраслях знаний, в том числе в нефтяной и нефтеперерабатывающей и газовой промышленности. 1.Цель работы Целью данной лабораторной работы является освоение метода исследования сложных многокомпонентных процессов промысловой подготовки газового конденсата с применением технологической моделирующей системы. При выполнении лабораторной работы студенты должны решить следующие задачи: 1. Изучить технологическую схему, технологические режимы работы промышленной установки, принцип работы основного оборудования. 2. Изучить физико-химическую сущность процессов сепарации, каплеобразования и отстаивания, принципы составления математических моделей. 3. Освоить методику проведения исследований с применением технологической моделирующей системы. 4. Исследовать влияние технологических параметров (состава сырья, расхода сырья, термобарических условий в аппаратах) на выход и качество подготовки товарных продуктов. 5. Сформулировать рекомендации по оптимальному проведению процесса. 4 2. ОПИСАНИЕ МАТЕМАТИЧЕСКИХ МОДЕЛИРУЮЩЕЙ МОДЕЛЕЙ СИСТЕМЫ ОСНОВНЫХ И ПРОЦЕССОВ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗОВЫХ КОНДЕНСАТОВ На кафедре химической технологии топлива ТПУ разработаны математические модели процессов промысловой подготовки нефти, газа и газового конденсата, на основе которых создана технологическая моделирующая система (ТМС) для расчета материальных, тепловых балансов и оперативного анализа технологических режимов УКПГ[1-4]. На рис. 1 представлена ТМС комплексной технологии подготовки газового конденсата. Банк изображений аппаратов Процесс теплообмена Банк моделей процессов Одноступенчатая и многоступенчатая сепарация Операционная среда Банк физикохимических параметров Каплеобразование Разделение жидкости Банк управляющих параметров (режимы работы аппаратов) Автоматизированное формирование технологической схемы Рис. 1. Структура ТМС установки подготовки газовых конденсатов Основными блоками ТМС технологии комплексной подготовки газового конденсата являются модули расчета процессов сепарации, каплеобразования, разделения жидкостей, дросселирования и теплообмена. 2.1. Расчет процесса сепарации. Основные уравнения для расчета процесса сепарации многокомпонентной системы: xi ui , 1 e K i 1 (1) 5 yi ui K i , 1 e K i 1 G - молярная доля пара (доля отгона) в конце процесса однократного F испарения; xi, yi - мольные доли i-го компонента в исходном сырье и полученных жидкой и паровой фазах соответственно. Контролем правильности решения является выполнение условий: где e x y 1. (2) Для расчета констант фазового равновесия, была принята методика, предложенная в работе [ 5,6 ], в основе которой лежит известное уравнение Гофмана- Крампа . При первичной подготовке газового конденсата в состав потоков входят такие компоненты, как вода и метанол - ингибитор гидратообразования. Для расчетов констант фазового равновесия метанола и воды было выбрано уравнение Тека-Стила [ 7 ], которое позволяет с большей точностью определить давление насыщенных паров полярных веществ и веществ с водородными связями при низких температурах. i i 2.1.1. Расчёт констант фазового равновесия Расчёт констант фазового равновесия по методике В.И. Шилова[5,6] Ki 1 10 AFi B p 1 1 Fi b i Tb i 273.15 t , (3) , (4) A 6.18 10 5 p 3 1.86 10 3 p 2 4.80 10 2 p 1.0049 B 1.79 10 4 p 3 5.15 10 3 p 2 12.59 10 2 p 1.0127 , (5) (6) где p- заданное абсолютное давление системы (давление разгазирования), МПа; bi, Tbi- независимые от условий разгазирования величины, характеризующие природу i-го компонента, и откорректированные с учётом особенностей системы нефть-газ; t-температура системы, 0С. Ki-константа фазового равновесия i–го компонента. Значения величины bi, Tbi приведены в табл. Для условного компонента С6+ эти значения получены по результатам экспериментального исследования пластовых смесей Западной Сибири. В зависимости от расчётной молекулярной массы условного компонента С6+ Значения bi, Tbi 6 рассчитываются по формулам, полученным путём математической обработки графических зависимостей: Tb 6 67.58 lg M 6 M 6 86.18 1470 0.0808 0.0019 M 6 2.46 b 6 (7) (8) где М6+- расчётная молярная масса условного компонента С6+ в исходной нефтегазовой системе ,кг/моль. Для индивидуальных углеводородов (за исключением метана, этана и пропана) значения bi, Tbi определяются по формулам: для нормальных парафиновых углеводородов (9) lg b i 1.9399 0.8448 lg Mi (10) lg Tb i 1.8298 2.4593 lglg M i для изомеров (11) lg b i 1.8434 0.6869 lg Mi (12) lg Tb i 1.7582 2.6813 lglg M i Расчёт констант фазового равновесия по уравнению состояния Пенга- Робинсона Алгоритм расчёта 1. Задают исходную информацию: критическую температуру ТС, давление РC и ацентрический фактор для каждого компонента рассматриваемой системы; состав смеси в молярных долях; рабочее давление Р, температуру Т. 2. Для каждого компонента смеси определяют значения параметров уравнения состояния zC* , C , на основе табличных данных [ 7,8]. 3. Рассчитывают значения коэффициентов уравнения состояния a, b, c, d для каждого компонента смеси по выражениям : a a C Tr , (13) Tr , 1 m 1 Tr 0.5 где 2 (14) b R TC / p C с R TС / p С d R TC / p C В уравнении (14) вместо коэффициента m используют параметр . 4. Рассчитывают начальные приближения коэффициентов распределения компонентов смеси по формуле (15) с использованием выражения (16). 7 K i p Si( 0 ) ( T ) / p (15) где Ki- коэффициент распределения компонента; pSi- давление насыщенного пара чистого компонента. T p Si( 0 ) exp5.373 1 i 1 Ci pCi T (16) где i- фактор ацентричности Питцера i-го компонента; ТСi- критическая температура i-го компонента; pci- критическое давление i-го компонента. 5. Решают уравнение фазовых концентраций (17) и определяют молярную долю паровой фазы. 2 N i K i 1 F(V ) 0 ( 17) i 1[ V ( K i 1 ) 1 ] 6. Находят по уравнению (18) молярные доли компонентов смеси в паровой фазе. 1. yi i K i ( 18) V K i 1 1 7. По составу паровой фазы вычисляют коэффициенты уравнения состояния am, bm, cm, dm, Am, Bm, Cm, Dm по формулам (19-23). Коэффициенты Bi, Ci, Di (i= 1,N) вычисляют по формуле (13). N N ( 19) am i j aij i 1 j 1 aij ( 1 cij ) ( ai a j )0.5 (20 ) N (21) bm i bi i 1 N (22) cm i ci i 1 N (23) d m i d i i 1 8. Решают уравнение z 3 ( c D B 1) z 2 ( A B C C D B D D c ) z (B C D C D A B) 0 Коэффициенту сверхсжимаемости жидкой фазы максимальный из положительных действительных корней. ( 24 ) соответствует 8 9. По формуле (25) рассчитывают летучести компонентов в паровой фазе f i,V(i= 1..N) [1]. ln f i ln( i p ) ln( z B m ) 2 Am b z 1 bm 2 2 Bm i a ij z (1 2 )B m bi j 1 ln am bm z (1 2 )B m N (25) 10. Находят по формуле (26) молярные доли компонентов смеси в жидкой фазе. xi i (26) V K i 1 1 11. По составу жидкой фазы вычисляют коэффициенты уравнения состояния аналогично п.7. 12. Решают уравнение (24). Коэффициенту сверхсжимаемости жидкой фазы соответствует минимальный из положительных действительных корней. 13. По формуле (25) рассчитывают летучести компонентов в жидкой фазе fi,L(i= 1..N). 14. Корректируют значения коэффициентов распределения по формуле Ki( m ) Ki( m 1 ) fi ,L / fi ,V i= 1..N 27 (2.63) 28 (2.64) где m- номер итерации. 15. Проверяют равенство fi ,L / fi ,V 1 i=1..N - точность соблюдения равенства летучестей. Если условие (28) соблюдается хотя бы для одного компонента, то возвращаются к п.5. В противном случае задача решена и рассчитанные составы паровой yi и жидкой xi фаз являются равновесными. 9 Таблица 1 – Значения коэффициентов парного взаимодействия сij Компонент i N2 CO2 CH4 C2H6 C3H8 n-C4 n-C5 n-C6 n-C7 n-C8 N2 CO2 CH4 0 0 0,025 0 0,105 0 C2H6 0,01 0,13 0,005 0 C3H8 n-C4 n-C5 n-C6 0,09 0,095 0,1 0,11 0,125 0,115 0,115 0,115 0,01 0,025 0,03 0,03 0,005 0,01 0,01 0,02 0 0 0,02 0,005 0 0,005 0,005 0 0 0 n-C7 0,115 0,115 0,035 0,02 0,005 0,005 0 0 0 n-C8 0,12 0,115 0,04 0,02 0,005 0,005 0 0 0 0 Расчёт констант фазового равновесия по уравнению Тека-Стила Уравнение имеет следующий вид: 1 ln PVPr A 114893 . 0.11719 Tr 0.03174 Tr 2 0.375 ln Tr Tr Tr 5.2691 2.0753A 3.1738h 1 1 1042 . C 0.46284 A 0.040 1 Tr 5.2691 2.0753 A 3.1738 h , где R= 1.987 - универсальная газовая постоянная кал/(мольК); Tr T T , Tbr b - приведённые температуры, TC TC где ТС, Тb- критическая температура и нормальная температура кипения компонента, К; С- находится по формуле (5.49) из условия, что PVPr =1/РС и Tr= Tbr A H b R TC 1 Trb ( 29) 0.375 h определяется уравнением: h Tbr ln PC 1 Tbr , где Hb - теплота парообразования при нормальной температуре кал/моль. Hb определялось по уравнению Джиакалоне [ 7 ]: ( 30) кипения, 10 lnPC Hb R TC Z b Tbr 1 Tbr , ( 31) где Z b принимается равным 1. 2.2. Расчет процесса каплеобразования Процесс отделения метанольной воды в разделителе жидкости (РЖ) будет эффективно протекать, если при движении газожидкостной смеси по трубопроводам из сепаратора в РЖ будут образовываться капли жидкости, способные затем осаждаться в разделителе жидкости при заданных условиях. Поэтому процессу осаждения жидкости в аппарате (РЖ) должен обязательно предшествовать этап коалесценции капель жидкости. Капли жидкой фазы формируются в потоке при движении смеси по трубопроводу и в патрубках разделителей жидкости. Известно достаточно большое количество методик расчета размеров капель. Нами для расчета диаметра формирующейся в потоке капли была выбрана методика, предложенная Гусейновым [ 9-11 ] 1 , d 0.18 D гк u D / 2 ж ж 17 (32) где d - диаметр капель, см ; -поверхностное натяжение, дин/см; pгкплотность газоконденсатной смеси; кг/м3; pж - плотность метанольной воды, кг/м3; u -линейная скорость, м/с. 2.3. Расчет процесса отделения водометанольного раствора Математическое описание процесса отстаивания основывается на известных законах осаждения капель воды под действием сил тяжести, а также различного ряда эмпирических и полуэмпирических уравнениях, описывающих физико – химические свойства материальных потоков как функции технологических параметров процесса обезвоживания газового конденсата. Относительная обводненность газового конденсата после процесса отстаивания определялась нами по уравнению [12-14 ]: 11 одi оi где одi 18 гк 1 B2 d 2 max 2 B в гк g 1 B2 1 B 1 B4.7 , (33) в – плотность метанольной воды, кг/м3; гк – плотность газового конденсата, г/м3; гк – вязкость газового конденсата, МПас. одi - скорость стеснённого осаждения капли размером di, м/с; оi - скорость свободного осаждения частицы, м/с; B0 – обводнённость жидкой фазы в РЖ; B – обводнённость конденсата на выходе из РЖ. Основную сложность при моделировании процессов промысловой подготовки нефти, газа и газовых конденсатов представляет расчет процессов отделения воды и водометанольных растворов. В существующих в настоящее время МС рассматривается расчет фазовых равновесий в системе: углеводороды-метанол-вода. Нами в соответствии с физической сущностью протекающих процессов в разделителях жидкости рассматривается протекание двух процессов: сепарации и отделения водометанольного раствора от конденсата в результате процессов отстаивания. Поэтому математическая модель разделителя жидкости включает в себя модель процесса сепарации и модель процесса отстаивания. Кроме того, важную роль в процессах отстаивания играет коалесценция капель жидкости, происходящая в потоке движущейся по трубопроводу смеси и во входном патрубке РЖ. Таким образом, технологическая моделирующая система, в основе которой лежат математические модели процессов подготовки газового конденсата, позволяет рассчитывать материальные балансы установки, составы продуктовых потоков с учетом расходов, содержания воды в сырьевом потоке, подачи метанола и ряда конструктивных особенностей 12 аппаратов, таких как, объем аппарата, объем зоны отстаивания, высоты водометанольного слоя и диаметра подводящего патрубка. В целом, МС позволяет прогнозировать влияние термобарических условий, состава пластовой смеси, расходов и конструктивных особенностей аппаратов, применяемых в данной технологической схеме на процессы промысловой подготовки газового конденсата, в т.ч., и процессы отделения водометанольных растворов. 3. Описание технологического процесса на Мыльджинском газоконденсатном месторождении Установка комплексной подготовки газа (УКПГ) предназначена для сбора и полной обработки газа Мыльджинского газоконденсатного месторождения до кондиции согласно ОСТ 51.40-93 «Газы горючие природные, подаваемые в магистральный газопровод» с последующей подачей его в магистральный газопровод Мыльджино-Вертикос с давлением 5,4 МПа. В результате получения товарного газа (осушки газа) на УКПГ получают нестабильный конденсат, который подается для стабилизации на установку деэтанизации и стабилизации конденсата (УДСК), предназначенную для переработки газового конденсата с получением углеводородных газов, сжиженной широкой фракции легких углеводородов(ШФЛУ) и стабильного конденсата. Установка комплексной подготовки газа состоит из модулей технологических автоматизированных линий обработки газа с законченным технологическим процессом. 3.1. Технологический модуль подготовки газа Промысловый сбор газа осуществляется по коллекторно-лучевой схеме, включающей семь самостоятельных коллекторов диаметром 200-300 мм, по которым природный газ от кустов скважин поступает индивидуальным газопроводам-шлейфам по на узел входа шлейфов УВШ №1,2, где распределяется на два модуля подготовки газа МПГ1,3. 13 Для предупреждения гидратообразования в скважинах на регулирующем дросселе фонтанной арматуры и в газопроводах от скважин предусмотрен дозированный ввод метанола от БДИ1/1,2. Пластовый газ с узла входа шлейфов с давлением 8 МПа и температурой 25-30С поступает по трубопроводу диаметром Ду300 на первую ступень сепарации в вертикальный сепаратор С-1/1,3 с давлением 7,76МПа и температурой 20,8°С в МПГ 1 и давлением 7,46МПа и температурой 26,8°С в МПГ 3. В сепараторе С-1/1,3, под действием сил гравитации происходит предварительное отделение из газового потока капельной жидкости и мехпримесей. Отсепарированная жидкая фаза отводится в разделитель жидкости РЖ1/1,3 с давлением 4,95МПа и температурой плюс 20 С в МПГ 1 и с давлением 4,25МПа и температурой 26°С в МПГ 3. Частично отсепарированный газовый поток из сепаратора С-1/1,3 подается в трубное пространство двухсекционного теплообменника «газ-газ» Т-1/1,3, где охлаждается обратным холодным потоком осушенного газа, проходящего по межтрубному пространству теплообменника Т-1/1,3 до температуры -6,5°С (7,7°С). Для предотвращения гидратообразования в трубном пространстве Т1/1,3 предусмотрена подача метанола по метанолопроводу через узел ввода метанола УВМ1 и запорный вентиль К38 (К252). Подача метанола производится через форсунку. В узле ввода метанола осуществляется дозирование и учёт расхода метанола, подаваемого от БДИ-2/1,4. Охлажденный в теплообменнике Т-1/1,3 прямой поток газа с давлением 7,69 МПа (7,38МПа) поступает в сепаратор второй ступени С-2/1,3, где происходит отделение капельной жидкости, которая сконденсировалась в результате снижения температуры в теплообменнике Т-1/1,3. Отсепарированные в сепараторе С-2/1,3 газовый конденсат, влага и метанол выводится в разделитель жидкости РЖ-2/1,3, с давлением 2,65МПа (2,67МПа) и температурой 33,3°С (25,2°С) предварительно нагревшись 14 теплообменнике ТР-2/1,3 водяным паром или стабильным конденсатом от УДСК. Освобожденный от капельной жидкости основной газовый поток из С2/1,3 с давлением 7,69 МПа (7,38МПа) и температурой -6,5°С (7,7°С) поступает в трубное пространство теплообменника «газ-газ» Т-2/1,3, где охлаждается обратным холодным потоком осушенного газа, проходящего по межтрубному пространству теплообменника, до температуры -25°С (11,4°С). Основной поток газа поступает на регулирующий клапан давления КР-3/1, на котором дросселируется до давления 4,72 МПа (4,21МПа) и охлаждается за счет дроссель-эффекта Регулирующий клапан прямого действия КР-3/1 обеспечивает стабильное давление газа на входе в низкотемпературный сепаратор С-3/1,3. Другая часть потока газа из Т-2/1,3 подается на два эжектора ЭЖ-1/1,3 в качестве активного потока и ЭЖ-2/1,3 для утилизации низконапорного газа с давлением 1,3МПа (1,27МПа) от установки деэтанизации и стабилизации конденсата УДСК-2 и газа выветривания из разделителя жидкости РЖ-2/1,3 с давлением 1,88МПа(1,82МПа). Компремирование газа выветривания из разделителя жидкости РЖ2/1,3 ведется струйным эжектором ЭЖ-1/1,3, а газа дегазации от УДСК-2 струйным эжектором ЭЖ-2/1,3. Смесь активного и пассивного потоков газа от эжекторов ЭЖ-1/1, ЭЖ2/1 объединяется в один газожидкостной поток и по трубопроводу Ду200 с давлением 5,35,5 МПа подается на вход низкотемпературного сепаратора С3/1,3 объединяясь с основным газожидкостным потоком газа. На вход низкотемпературного сепаратора С-3/1,3 с давлением 4,72МПа (4,21 МПа) и температурой -24,4°С (-24,7°С) поступают газы дегазации конденсата из РЖ-1/1,3. В низкотемпературном сепараторе С-3/1,3 происходит отделение капельной жидкости. Отсепарированная жидкость (газовый конденсат, метанольная вода) по уровню 15 выводится в трубное пространство теплообменника ТР-2/1, где нагреваются водяным паром или стабильным конденсатом от УДСК 33,3 С (25,2°С) и подаются в разделитель РЖ-2/1,3. Осушенный от углеводородного конденсата и влаги природный газ из низкотемпературного сепаратора С-3/1,3, после оперативного замера расхода газа на быстросъемной диафрагме, поступает в межтрубное пространство теплообменника Т-2/1,3, где нагревается прямым потоком сырого газа до минус -20,3 С (0,15°С). Затем газ поступает в межтрубное пространство теплообменника Т-1/1,3, где нагревается прямым потоком сырого газа до температуры 17,1 (24,9°С) Осушенный природный газ с МПГ 1,3 направляется на пункт коммерческого замера газа. Жидкая фаза из сепаратора первой ступени С-1/1,3 направляются в разделитель жидкости РЖ-1/1,3, где производится разделение на углеводородный конденсат, газ и пластовую воду. Пластовая вода из РЖ-1/1,3 направляется в блок выветривания газа ВГ-1/1,2 установки смешения, травления и распределения метанола. Углеводородный конденсат из РЖ-1/1 по уровню через регулирующий клапан под давлением подается в РЖ – 2/1,3. Газ дегазации из РЖ-1/1,3 с давлением 4,95МПа (4,25МПа) и температурой 20С (26°С) подается на вход низкотемпературного сепаратора С-3/1,3. Углеводородный конденсат и метанольная вода из сепараторов С23/1,3 и РЖ-1/1,3 поступают в РЖ-2/1,3. В разделителе жидкости происходит разделение жидкой фазы на метанольную воду и углеводородный конденсат за счет разности плотностей и дегазация жидкой фазы. Метанольная вода из разделителя жидкости РЖ-2/1,3 через замерное устройство и регулирующий клапан уровня выводится в выветриватели газа ВГ-1/1,2. 16 Углеводородный конденсат из разделителя жидкости РЖ-2/1,3 через замерное устройство и регулирующий клапан уровня направляется на установку деэтанизации и стабилизации конденсата (УДСК -2). В разделителе жидкости происходит отделение газового конденсата от остатков газовой фазы и метанольной воды. На рис. 2 приведена схема разделителя жидкости. В зоне 1 аппарата происходит отделение газа из потока. Далее поток, пройдя успокоитель 2, поступает в зону отстоя 3, где разделяется на конденсат и метанольную воду. Конденсат, отделенный от метанольной воды, поступает в конденсатную ванну и отводится из аппарата. Метанольная вода также отводится из водо-метанольного отсека. Учитывая особенности процессов, происходящих в аппарате, было сделано предположение, что разделитель жидкости может быть рассчитан как горизонтальный сепаратор, включающий отстойную камеру. Рис.2. Разделитель жидкости 17 В табл 2, 3 приведены технические характеристики и рабочие условия работы аппаратов. Таблица 2.Технические характеристики и технологические режимы работы разделителей жидкости Параметр МГКМ(проект) РЖ1 РЖ2 Объем аппарата,м3 Объем зоны отстаивания, м3 Высота зоны отстаивания, м Диаметр аппарата, м Диаметр входного патрубка, м Расход, кг/час Температура, 0С Давление, МПа МГКМ РЖ1 РЖ2 СВГКМ РЖ1 РЖ2 37,2 50,2 37,2 50,2 21,2 12,6 32,6 37,6 32,6 37,6 18,6 11,0 2,2 2,1 2,2 2,1 2,3 1,5 3,0 3,0 3,0 3,0 2,6 2.0 0,15 0,15 0,15 0,15 0,15 0,08 37900 15,4 5,5 50800 9 2,6 12040 24 4,1 23720 28 2,7 17400 18,9 3,8 12700 3 3,2 Таблица 3. Технические характеристики и технологические режимы емкостей и резервуаров CВГКМ и МГКМ Объем аппарата, м 3 Объем зоны отстаивания, м3 Высота наполнения, м 10Е-1 40,8 СВГКМ 20Е-1 40,8 МГКМ РВС1 3000 РВС 2000 30,6 30,6 1800 1,7 1,7 10,8 2,4 2,4 15,25 19.0 0,15 21100 22,5 2,36 0,15 9200 3 1,2 0,29 15000 26,6 0,103 0,25 20000 25,0 0,103 2800 10,5 Диаметр аппарата, м Диаметр входного патрубка, м Расход, кг/час Температура, 0С Давление, МПа 18 3.2. Установки деэтанизации и стабилизации конденсата Нестабильный конденсат из разделителей жидкости РЖ-2/1,3 УКПГ с температурой 25,3°С и под давлением 2,45МПа подается в буферную ёмкость Е-1/3, которая служит для стабилизации подачи сырья на установку, обеспечивая стабильный режим процесса ректификации на тарелках колонны деэтанизации К-1/2 и колонны стабилизации К-2/2. В емкости Е-1/3 происходит разделение поступающего сырья на три фазы: газ выветривания, метанольную воду и нестабильный конденсат. Газ выветривания сбрасывается на эжекторы ЭЖ-2/1,3 УКПГ. Нестабильный конденсат из рабочей емкости Е-1/3 с температурой 25,3°С и давлением 2,45МПа поступает в блок замера БЗ-2, откуда через счётчик жидкости и регулирующий клапан расхода подаётся в трубный пучок теплообменников Т-1/1,2, соединённых последовательно параллельно. Нестабильный конденсат в Т-1/1,2 нагревается до 105,7ºС обратным потоком стабильного конденсата проходящем по межтрубному пространству теплообменника. и подается на колонну-деэтанизатор К-1/2 с давлением 2,0 МПа на тарелку питания №12. В деэтанизаторе К-1/1 осуществляется процесс ректификации за счёт массообмена и теплообмена на ситчатых тарелках т.е. высококипящих компонентов от легкокипящих. В результате чего легкокипящие компоненты поднимаются наверх колонны, а высококипящие переливаются через сливные желоба на тарелках в кубовую часть колонны. Температура верха колонны К-1/1 поддерживается в пределах 26,5ºС за счёт холодного орошения подаваемого на 27 тарелку. В качестве холодного орошения используется часть нестабильного конденсата, поступающего из Е-1/3. На колонне происходит разделение нестабильного конденсата на газ деэтанизации (МЭФ) и деэтанизированный конденсат. Газ 19 деэтанизации после клапанных сборок направляется для утилизации на эжекторах ЭЖ-2/1,3 установленных на УКПГ. Необходимое тепло для проведения процесса ректификации в деэтанизаторе подводится циркулирующей кубовой жидкостью через трубчатую двух поточную печь П-1/2 насосами Н-1/2. Жидкость из приёмной камеры куба колонны с температурой 121,5 0С и давлением 2,03МПа забирается насосом Н-1/2 и направляется в трубчатую двух поточную печь П-1/2. Парожидкостная смесь из печи П-1/2 объединяется в один поток и под давлением 2,3МПа подаётся в приёмный карман кубовой части колонны К1/2. Испаряющиеся легкокипящие углеводороды поднимаются вверх через отверстия ситчатой первой тарелки, и подводят необходимое тепло жидкой фазе, находящейся над тарелкой, для поддержания процесса ректификации в колонне. Высококипящие углеводороды с первой тарелки по сливному коробу переливаются под слой жидкости находящейся в приёмной камере, подводя дополнительное тепло в низ куба колонны. Жидкая фаза из приёмного кармана перетекает через кромку также в приёмную камеру куба колонны и подводит дополнительное тепло в слой кипящей жидкости. Кромка переливного кармана расположена ниже кромки камеры отбора деэтанизированного конденсата, чем обеспечивается постоянный уровень жидкости в приёмной камере куба колонны и непрерывная подача циркулирующей жидкости на приём насосов Н-1/2. Деэтанизированный конденсат из камеры отбора К-1/2 с температурой 113,20 С и давлением 2,03МПа направляется на 18 тарелку питания колонны стабилизации К-2/2, где за счёт процесса ректификации c верха колонны выводится широкая фракция углеводородов (ШФЛУ) с температурой 74,40С и давлением 1,46МПа, а из кубовой части колонны стабильный конденсат отводится в межтрубное пространство теплообменников Т-1/1,2. 20 Необходимое тепло для проведения процесса ректификации в стабилизаторе подводится циркулирующей кубовой жидкостью через трубчатую печь П-2/2 насосами Н-2/2 . Жидкость из приёмной камеры куба колонны с температурой 189,8°С и давлением 1,47 МПа забирается насосом или Н-2/2 и направляется в трубчатую двух поточную печь П-2/2. Из блока насосов Н-2/2 циркулирующий конденсат подаётся в двух поточную трубчатую печь П-2/2, где нагревается до 209,8°С. Парожидкостная смесь из печи П-2/2 объединяется в один поток и под давлением 1,47 МПа подаётся в приёмный карман кубовой части колонны К2/2. Испаряющиеся легкокипящие углеводороды поднимаются вверх через отверстия ситчатой первой тарелки, и подводят необходимое тепло жидкой фазе, находящейся над тарелкой, для поддержания процесса ректификации в колонне. Высококипящие углеводороды с первой тарелки по сливному коробу переливаются под слой жидкости находящейся в приёмной камере, подводя дополнительное тепло в низ куба колонны. Жидкая фаза из приёмного кармана перетекает через кромку также в приёмную камеру куба колонны и подводит дополнительное тепло в слой кипящей жидкости. Кромка переливного кармана расположена ниже кромки камеры отбора деэтанизированного конденсата, чем обеспечивается постоянный уровень жидкости в приёмной камере куба колонны и подача циркулирующей жидкости на приём насосов Н-2/2. Стабильный конденсат из камеры отбора куба колонны стабилизации К-2/2 с температурой 189,8°С и давлением 1,47МПа направляется через межтрубное пространство теплообменников Т-1/1,2, где охлаждается до 103,2°С. Из теплообменников Т-1/1,2 стабильный конденсат поступает в воздушный холодильник ВХ-2/2, где охлаждается до 35-45°С и направляется в блок замера расхода стабильного конденсата БЗ-2/2. 21 Паровая фаза ШФЛУ с верха колонны стабилизатора под собственным давлением 1,47МПа и температурой 74,40С поступают в воздушные холодильники ВХ-1/1,2, где конденсируются за счёт охлаждения до 42,30С. Парожидкостная фаза из ВХ-1/1,2 поступает в рефлюксную ёмкость Е2/2, где происходит дегазация метан-этановой фракции, которая по давлению сбрасывается на факел высокого давления. Жидкая фаза (ШФЛУ) из рефлюксной ёмкости Е-2/2 забирается насосами Н-3/2 и подаётся по двум направлениям: один поток направляется на блок замера ШФЛУ (БЗ-3/2), а другой подаётся в качестве острого орошения на К-2/2. 2. Материальные балансы УКПГ и УДСК Мыльджинского ГКМ Технологические схемы подготовки газа и конденсата Мыльджинского ГКМ и схемы материальных потоков приведены на рис. 1-2 приложения А. Таблица 4– Параметры выходных потоков УКПГ и УДСК Состав, % масс. Товарный ПБФ* газ Стабильный Вода конденсат Метанол Исходный на кусты газ CH4 79,85 0,26 0,0 70,29 C2H6 5,63 5,17 0,0 5,12 C3H8 4,94 35,67 0,01 5,55 i-C4H10 1,3 25,81 0,03 2,02 C4H10 1,32 32,59 2,01 2,41 i-C5H12 0,32 0,4 8,78 0,98 C5H12 0,21 0,07 9,22 0,91 C6H14 и выше 0,07 0,0 79,96 6,30 СО2 0,88 - - 0,78 О2 0,02 - - 0,02 N2 5,46 - - 4,80 H2O - - - 0,79 CH3OH - - - 0,02 Расход, кг/ч 209086,7 7988,7 18532,6 1876,6 58 237538,2 22 Таблица 5 – Состав нестабильного конденсата и газа выветривания Состав, % масс. Нестабильный Газ Нестабильный конденсат из Е-1/3 выветривания конденсат с МПГ1,3 3. CH4 2,30 53,52 2,55 C2H6 2,75 12,66 2,80 C3H8 11,30 15,73 11,32 i-C4H10 7,02 5,08 7,01 C4H10 11,23 5,53 11,20 i-C5H12 6,18 1,98 6,16 C5H12 6,30 1,37 6,28 C6H14 и выше 52,68 0,98 52,42 СО2 0,14 1,58 0,15 О2 0,03 0,02 0,03 N2 0,06 1,56 0,07 Расход, кг/ч 28087,73 139,27 28227,0 Варианты заданий Таблица 6– Исходные данные для расчета Компоненты Состав, % мольные. 1 2 3 4 5 6 7 8 СО2 0.54 0.54 0.35 0.35 0.54 0.50 0.35 0.42 N2 2.65 2.65 3.39 3.38 2.65 3.93 3.36 3.35 CH4 84.86 84.95 86.71 86.45 84.95 85.18 87.71 85.93 C2H6 4.24 4.22 3.37 3.38 4.22 3.92 3.38 3.12 C3H8 2.63 2.63 2.49 2.48 2.63 2.52 2.18 2.43 i-C4H10 0.76 0.60 0.69 0.68 0.60 0.73 0.51 0.83 C4H10 0.55 0.55 0.82 0.82 0.55 0.85 0.50 1.06 i-C5H12 0.40 0.41 0.27 0.27 0.41 0.38 0.23 0.39 C5H12 0.43 0.42 0.25 0.25 0.42 0.40 0.21 0.41 C6H14 и выше 2.69 2.97 1.13 1.12 2.70 1.10 0.86 2.07 H 2O 0.36 0.32 0.51 0.83 0.32 0.48 0.62 0.32 23 CH3OH 0.085 0.03 0.02 0.01 0.025 0.025 0.87 0.025 Расход, кг/ч 200000 180000 220000 190000 230000 170000 235000 216000 Таблица 7 Технологические параметры работы аппаратов УКПГ аппарат Технологические параметры 1 2 3 Р, МПа Т,°С Р, МПа Т,°С Р, МПа Сепаратор 1 8.54 22.5 7,76 20,8 7,46 Сепаратор 2 8.21 -2.0 7,64 -6,5 Сепаратор 3 5.65 -28.5 4,72 Разделитель жидкости 1 5.75 18.0 Разделитель жидкости 2 3.21 Емкость Е-1 3.00 4 Р, МПа Т,°С 26,8 8.23 21.3 7,38 7,7 7.95 1.0 -24,4 4,21 -24,7 4.98 -27.6 4,95 20,0 4,25 26,0 5.23 19.5 22.0 2,65 33,3 2,67 25,2 2.92 24.7 21.0 2.45 25.3 2.72 24.3 2.45 Т,°С 25.0 4. Порядок выполнения работы 4.1.Освоить методику проведения исследований с применением технологической моделирующей системы. 4.2.Подготовить исходные данные для расчета в соответствии с вариантом задания. 4.3. Исследовать влияние технологических параметров (состава сырья, расхода сырья, термобарических условий в аппаратах) на выход и качество подготовки товарных продуктов. 4.4.Обработать результаты расчетов и сформулировать рекомендации по оптимальному проведению процесса. СПИСОК ЛИТЕРАТУРЫ 1. Кравцов А.В.,Ушева Н.В., Мойзес О.Е., Фёдоров А.Ф. Математическое моделирование многокомпонентных химических процессов.–Томск, 2010.– 108с. 24 2. 3. 4. 5. 6. 7. 8. Технологические основы и моделирование процессов промысловой подготовки нефти и газа: учебное пособие / А. В. Кравцов, Н.В. Ушева, Е.В. Бешагина, О.Е. Мойзес, Е.А. Кузьменко, А.А. Гавриков; Томский политехнический университет. − Томск: Изд-во Томского политехнического университета, 2012. – 128 с. Кравцов А.В., Ивашкина Е.Н., Юрьев Е.М. Теоретические основы каталитических процессов переработки нефти и газа. Учебное пособие. – Томск: Изд-во Томского политехнического университета, 2010. – 144 с. Левашова А.И., Юрьев Е.М.,Химия природных энергоносителей и углеродных материалов. Примеры и задачи.–Томск, 2013.–90с. Математическое моделирование химико-технологических процессов : учебное пособие для вузов / А. М. Гумеров [и др.]. — Москва: КолосС, 2008. — 159 с.: ил.: 21 см.. — Для высшей школы. — Библиогр.: с. 159.. —ISBN 978-5-95320631-0 ((в пер.)). Чистякова, Тамара БалабековнаМатематическое моделирование химикотехнологических объектов с распределенными параметрами : учебное пособие для вузов / Т. Б. Чистякова, А. Н. Полосин, Л. В. Гольцева; СанктПетербургский государственный технологический институт (Технический университет) (СПбГТИ(ТУ)), Кафедра систем автоматизированного проектирования и управления. — СПб.: Профессия, 2010. — 240 с.: ил.. — Библиогр.: с. 107-109.. — ISBN 978-5-91884-015-3. Рудобашта, С. П., Карташов, Э. М. Диффузия в химико-технологических процессах : учеб. пособие для вузов по направлениям подготовки в области техники и технологии / С. П. Рудобашта, Э. М. Карташов. - 2-е изд. перераб. и доп. - М. : КолосС, 2010. - 478 с. Закгейм, А. Ю.Общая химическая технология: введение в моделирование химико-технологических процессов: учеб. Пособие / А. Ю. Закгейм. — Москва: Логос, 2012. — 304 с.. — Доступ только с авторизованных компьютеров.. —ISBN 978-5-98704-497-1. 25 Приложение А Таблица А.1 – Материальный баланс УДСК - 2 Состав, % масс. ПБФ Стабильный Деэтанизированный конденсат конденсат МЭФ Нестабильный Газ Нестабильный конденсат выветривания конденсат на К-1 в БЕ CH4 0,26 0,0 0,08 42,99 2,47 53,52 2,72 C2H6 5,17 0,0 1,56 21,79 2,69 12,66 2,73 C3H8 35,67 0,01 10,75 17,28 11,11 15,73 11,13 i-C4H10 25,81 0,03 7,80 5,47 7,67 5,08 7,65 C4H10 32,59 2,01 11,22 5,62 10,91 5,53 10,89 i-C5H12 0,4 8,78 6,26 1,95 6,02 1,98 6,00 C5H12 0,07 9,22 6,46 1,30 6,17 1,37 6,15 C6H14 и выше 0,0 79,96 55,87 0,67 52,80 0,98 52,54 СО2 - - - 2,35 0,13 1,58 0,14 О2 - - - 0,05 0,01 0,02 0,01 N2 - - - 0,52 0,03 1,56 0,04 H 2O - - - - - - - CH3OH - - - - - - - Расход, кг/ч 7988,7 18532,6 26521,2 1566,5 28087,7 139,3 28227,3 26 28