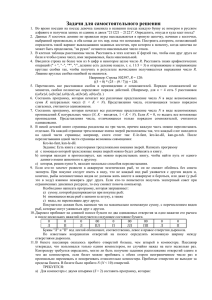

Рис.3 Расчетные значение отклонения вершины трубы при

реклама

Проблемы оптимизации механических характеристик ограничителей перенапряжений в полимерном исполнении. В.В.Титков, Г.Д.Кадзов, Кожевникова И.И. ООО «АФ ПОЛИМЕР», Санкт-Петербург, Россия afpolimer@mail.ru Широкое распространение полимерной конструкции высоковольтных ограничителей перенапряжений (рис.1) и рост интереса эксплуатирующих организаций к данному типу аппарата обусловлены целым рядом преимуществ таких ограничителей по сравнению с классической конструкцией на основе корпуса их электротехнического фарфора. Можно отметить более низкие массогабаритные показатели полимерных аппаратов, а также их высокую герметичность. Вместе с тем относительно легкая конструкция полимерного ОПН имеет очевидные ограничения, касающиеся механических характеристик аппарата. Основным несущим элементом полимерного ОПН является стеклопластиковая труба, внутри которой расположена колонка варисторов (рис.1). При выполнении стандартного механического теста для ОПН опорного исполнения – изгиб аппарата поперечной силой, равной в частности для ОПН-110 кВ 500 Н, основную нагрузку воспринимает стеклопластиковая труба. При этом ее способность противостоять изгибу и определяет механическую прочность аппарат в целом. Вместе с тем внутренняя труба полимерного аппарата одновременно является и элементов взрывозащитной системы ОПН. Взрывобезопасность ограничителя обеспечивается наличием перфорационных отверстий в стенке трубы в нормальном режиме заполненными синтетической композицией СКТН, которая обеспечивает герметичность конструкции. При возникновении внутренней дуги короткого замыкания заполнитель под действие дугового газа удаляется из отверстий перфораций, обеспечивая быстрый разрыв внешней полимерной покрышки (рис.1) и свободное истечение продуктов горения дуги в атмосферу. Очевидно, что чем сильнее перфорирована стеклопластиковая труба, тем быстрее дуговой газ покидает пределы конструкции аппарата, исключая возможность его взрывного разрушения. Однако увеличение степени перфорированности трубы ограничено уменьшением механической прочности аппарата, что весьма существенно для опорной конструкции ОПН. Таким образом, при разработке надежного полимерного ограничителя перенапряжений необходимо достижение разумного компромисса между требованиями взрывобезопасности и механической прочность конструкции. В данной работе предпринимается попытка такого исследования применительно к ОПН-110 кВ с характерной высотой около 1 м. В качестве первого шага целесообразно оценить деформацию отдельной стеклопластиковой трубы, поскольку она, как было сказано выше, является несущим элементом полимерной конструкции ОПН. Рассмотрим результаты модельных расчетов изгиба перфорированных стеклопластиковых труб длиной 1000 мм, предназначенных для ОПН-110 кВ, при приложении рекомендуемого проектом ГОСТ на ОПН поперечного усилия, равного 500 Н. Пример расчета изгиба трубы с перфорационными отверстиями приведен на рис.2, из которого, в частности, видно, что характерные отклонения вершины трубы в горизонтальной плоскости составляют единицы миллиметров. Очевидно, что искривление труб с различной степенью перфорированности будет различным. С этой целью в рамках данного исследования были выполнены расчеты изгиба труб, обладающих различными параметрами перфорационных отверстий: диаметр отверстия, шаг перфорации по длине трубы и число перфорационных отверстий располагаемых по азимут трубы. В качестве расчетной модели использовались уравнения равновесия деформируемого твердого тела , которые решались численно методом конечных элементов. , Рис.2 Деформация (поле перемещений) перфорированной трубы при приложении нормированной поперечной силы Расчетные значения отклонения вершины стеклопластиковой трубы с различной степенью перфорированности приведены на рис.3,4. Из рисунков следует, что рост диаметра отверстий перфорации до 25 мм в сочетании с высокой плотностью их расположения (6 и более по азимуту) ведет к заметному увеличению отклонения вершины трубы, приближающемуся к 1 см. Шаг перфорации по высоте 50 мм Смешение , мм 8 6 4 6 8 4 2 8 0 5 10 15 20 25 Отверстий по азимуту 4 30 Диаметр отверстий, мм Рис.3 Расчетные значение отклонения вершины трубы при приложении нормированного поперечного усилия Шаг перфорации по высоте 100 mm Смещение, мм 6 5 4 4 6 8 3 2 1 8 0 5 10 15 20 Диаметр отверстий, мм 25 4 Отверстий по азимуту 30 Рис.4 Расчетные значение отклонения вершины трубы при приложении нормированного поперечного усилия Наибольшая концентрация механических напряжений при изгибе наблюдается на внутренних поверхностях перфорационных отверстий (рис.5). При этом максимальная интенсивность напряжений остается в несколько раз ниже предела прочности стеклопластика, не превосходящего 400 МПа. Следовательно, большие изгибные деформации труб не могут привести к заметным местным повреждениям конструкции. Вместе с тем, как следует из рис. 3,4 увеличение степени перфорированности трубы ведет к существенному росту смещения ее вершины в горизонтальной плоскости – растет величина изгибных деформаций. Ясно, что размер и плотность перфорационных отверстий должны быть ограничены сверху настолько, чтобы аппарат не испытывал больших изгибных деформаций при поперечных нагрузках. Вместе с тем площадь перфорации должна обеспечивать эффективный сброс давления дугового газа при возникновении внутренней дуги короткого замыкания. Рис.5 Распределение интенсивности механических напряжений (Па) при изгибе перфорированной трубы Поэтому большой интерес представляет оценка давления дугового газа, возникающего при протекании тока короткого замыкания в корпусе аппарата тока кроткого замыкания. Сертификационными испытаниями ограничителей перенапряжений предусмотрено искусственное внутреннее дуговое замыкания электрическим током промышленной частоты с амплитудой 40 кА (в ударе первая амплитуда 50 Гц тока достигает 60 кА). Монолитная конструкция полимерного ОПН предоставляет весьма ограниченные возможности экспериментального измерения внутреннего давления дугового газа в процессе опыта короткого замыкания с помощью каких-либо датчиков. Поэтому на сегодняшний день расчетные оценки максимальных давлений, возникающих в условиях внутреннего дугового замыкания, представляют значительный интерес [1,2]. В отличие от условий, проанализированных в работе[2] область горения внутренней дуги (дуговая каверна) имеет весьма незначительные размеры (рис.6). Она образуется в результате объемной деформации сжатия окружающих инициирующую дуговой разряд проволочку полимерных компонентов. Главным об- разом первичной деформации подвержен относительно тонкий слой полимера (СКТН) в зазоре между варисторной колонкой и стеклопластиковой трубой. Одновременно первичный импульс давления, возникающий в процессе испарения инициирующей проволочки, приводит выбросу полимерных (СКТН) заделок отверстий перфорации и разрыву внешней полимерной оболочки в области горения дуги (рис.7). В дальнейшем в процессе протекания тока короткого замыкания, газ в дуговой каверне нагревается, что приводит к росту давления и скорости выброса газа в атмосферу, достаточная эффективность которого должна обеспечивает ограничение давления до уровня, не приводящего к взрывному разрушению аппарата. Опасный для окружающей среды и людей сценарий разрушения полимерного ОПН имеет место, в частности, при срыве фланцев и выбросе варисторов в окружающее пространство. Поэтому максимально допустимое давление может быть оценено исходя из предельно допустимой нагрузки Fдоп на резьбовое соединение металлического фланца и стеклопластиковой трубы. В частности по нашим оценкам для ОПН-110 кВ интенсивность механических напряжений в резьбовом соединении при давлении на фланец 20 Атм достигает 90 МПа рис.6, что с коэффициентом запаса равным 2 может быть принято в качестве предельного значения. Таким образом, уровень давления 20 Атм можно принять в качестве предельно допустимого. Для расчетной оценки давления в дуговой каверне применим упрощенную интегральную модель истечения газа нагреваемого в полости. Данная модель не без успеха применялась при анализе давления ОПН с фарфоровым корпусом [1,2]. Относительно малые размеры дуговой каверны в исследуемом случае позволяют надеяться, что модель квазистационарного истечения газа из полости будет даже более близка к реальной картине процесса, чем в случае фарфоровых ОПН. Рис.6 Распределение касательных механических напряжений (Па) в резьбовое соединении стеклопластиковой трубы и металлического фланца. Объем дуговой каверны V определяется геометрическими параметрами и h сечения разрядного канала (рис.7), а также его длиной l практически равной высоте аппарата V lh . При этом параметр h в общем случае зависит от времени, т.к. СКТН, обладая низкой термической и механической стойкостью, может испаряться с поверхности, граничащей с плазмой, а также деформироваться под действием высокого внутреннего давления. Рис.7 Схема истечения газа из дуговой каверны в полимерном ограничителе перенапряжений Если основным механизмом увеличения размера сечения h является абляция – испарение поверхности материала (СКТН), то увеличение размера h можно описать с помощью уравнения dh m , (1) dt где m - поток массы испаряющегося вещества с единицы поверхности, массовая плотность испаряющегося вещества в конденсированном состоянии. Теоретическая оценка скорости испарения поверхности полимерного материала под действием энергетического потока из плазмы дуги представляет собой сложную проблему. Возможно, в частности, применение теории Кнудсена –Ленгмюра [3]. Однако в случае полимерного материала, такого как СКТН, необходимые для такого анализа теплофизические характеристики, например давление насыщающего пара, изучены слабо. Поэтому в рамках данной работы ограничимся упрощенным подходом для анализа скорости испарения поверхности полимера. Энергетический поток из области дугового разряда, плазма которого характеризуется температурами 5000-50000 К, в основном связан с тепловым излучением. Плотность потока излучения в приближении термодинамического равновесия излучающего газа в соответствии с законом Стефана-Больцмана пропорциональна четвертой степени температуры T4. Далее предположим, что скорость испарения прямо пропорциональна потоку энергии, падающему на поверхность. Индивидуальные физические характеристики вещества испаряющейся поверхности учтем, принимая во внимание значение энергии сублимации данного вещества Hc. Таким образом, поток массы с единицы испаряющей поверхности полимера можно представить с помощью следующей формулы T4 m k SB , (2) Hc где SB 5.67108 Вт / м2 К 4 - постоянная Стефана-Больцмана, 0 k 1 . Уравнение баланса массы дугового газа в каверне можно сформулировать исходя из анализа процесса поступления массы в каверну при испарении ее стенок и истечения газа сквозь отверстия перфорации. Указанные процессы описываются в приводимом ниже уравнении соответственно первым и вторым членом в правой части dm m (3) m l voutSout , dt V где m – текущее значение массы дугового газа в каверне, Sout - суммарная площадь отверстий перфорации, задействованных в процессе выброса дугового газа, vout - скорость истечения газа в атмосферу. Оценку суммарной площади истечения сделаем исходя из геометрических соображений, полагая, что один вертикальный ряд перфорационных отверстий задействован целиком. Для анализируемого аппарата (ОПН-110) вертикальный ряд перфорации состоит из 17 отверстий. Соответствующее значение суммарной площади истечения Sout 17d 2 / 4 , где диаметр отверстия перфорации, представлены в таблице Диаметр отверстий перфорации, мм Суммарная площадь истечения, м2 5 0.0003 10 0.0012 20 0.0048 Скорость истечения можно оценить исходя из уравнения Бернулли для стационарного потока, при этом 2( P P0 )V , (4) m где P - давление в дуговой каверне (в корпусе аппарата), P0 - давление в окружающей среде, равное 1 атмосфера. Уравнение для температуры дугового газа T формулируется на основе уравнения энергии переменной массы газа и имеет вид vout c(T T0 ) v2 dm dT m mc N (t ) m H cl vout out c(T T0 ) (5) 2 dt dt V где с - удельная теплоемкость газа, T0 - начальная температура, N(t)=Ia(t)Ua(t) (6) – полная мощность тепловыделения в дуге, Ia(t) -ток дуги, Ua(t) - напряжение на дуге. Зависимости для тока и напряжения на дуге определяются вольтамперной характеристикой дуги и напряжением генератора. Поскольку разрабатываемая в данной работе модель остается достаточно приближенной и служит для оценки максимальных давлений в корпусе ОПН при наличии внутренней дуги замыкания, то целесообразно отказаться от построения какой-либо подробной физической модели дугового разряда и подобно работе[4] использовать для расчета тепловыделения экспериментальные осциллограммы тока и напряжения на дуге. Типичные осциллограммы тока и напряжения на дуге при испытании полимерного ОПН приведены на рис.8 Рис.8 Типичные осциллограммы тока (1) и напряжения (2) на дуге в процессе сертификационных испытаний полимерного ОПН –35 кВ большим (20 кА) током короткого замыкания Выполненный в работе [1] анализ экспериментальных данных по максимальным значениям тока и напряжения на дуге применительно к испытаниям большим током короткого замыкания ОПН в фарфоровых корпусах класса 110-500 кВ позволил установить соотношение между средней по длине дуги напряженностью электрического поля и током. При этом E / i изменяется в относительно узких пределах 0.05-0.07 Ом/м. Это обстоятельство позволяет считать, что напряжение на дуге является прямо пропорционально току и длине дуги, которая совпадает с высотой аппарата. Поэтому, используя данные осциллограмм тока (20 кА) и напряжения на дуге, полученные для ОПН-35 кВ можно оценить тепловыделение в дуге при испытании ОПН-110, отличающегося вдвое большей длиной и вдвое большим током, поэтому суммарное тепловыделение (6), вычисляемое по осциллограммам для ОПН35 кВ должно быть увеличено в 8 раз. Приведенные выше уравнения, описывающее истечение дугового газа из дуговой каверны, справедливы для состояния, при котором взрывозащитные перфорационные отверстия открыты и внешняя полимерная изоляционная покрышка утратила сплошность в области открытых отверстий. Реально для срабатывания системы взрывозащиты необходимо некоторое время, в течение которого герметизирующие заделки удаляются из отверстий перфорации. Таким образом, всегда имеет место естественное время задержки срабатывания взрывозащитной системы. Для оценки величины этого времени воспользуемся простейшей моделью, основанной на уравнении динамики материальной точки. Приближенно уравнение смещения герметизирующей заделки в отверстии перфорации (рис.8) можно записать следующим образом m r Pd 2 / 4 , где P - давление дугового газа, m ( r )d 2 / 4 - масса заделки, - массовая плотность материала заделки (СКТН), r - толщина стенки стеклопластиковой трубы, - время выхода заделки из отверстия. Из последнего уравнения находим 2 r . P Численные оценки, выполненные с использованием последней формулы, дают 0.5 1мс . С учетом конечного времени срабатывания системы взрывозащиты приведенные выше уравнения несколько модифицируются: при t величины Sout и vout в них полагаются равными нулю. 1,20E+07 1 1,00E+07 Р, Па 8,00E+06 6,00E+06 2 4,00E+06 2,00E+06 3 0,00E+00 0,00E+00 1,00E-03 2,00E-03 3,00E-03 4,00E-03 5,00E-03 t, с Рис.9 Зависимости давления в дуговой каверне от времени при задержке открытия взрывозащитных клапанов 0.5 мс для различных диаметров клапанных отверстий: 1 – 5 мм; 2 - 10 мм 3 – 20 мм 1,20E+07 1 1,00E+07 P, Па 8,00E+06 6,00E+06 4,00E+06 2 2,00E+06 0,00E+00 0,00E+00 3 1,00E-03 2,00E-03 3,00E-03 4,00E-03 5,00E-03 t, с Рис.10 Зависимости давления в дуговой каверне от времени при задержке открытия взрывозащитных клапанов 1 мс для различных диаметров клапанных отверстий: 1 – 5 мм; 2 - 10 мм 3 – 20 мм Уравнения и соотношения (1)-(6) образуют замкнутую систему, которая может быть решена численно. Рассмотрим некоторые результаты расчетов, выполненные применительно к испытаниям ОПН-110 кВ высотой 1 м большим током короткого замыкания 40 кА. На рис. 9,10 приведены расчетные кривые изменения давления в дуговой каверне, полученные для различных диаметров отверстий перфорации и для двух значений времени задержки срабатывания системы взрывозащиты 0.5 и 1 мс. Анализ кривых рис. 9,10 показывает, наличие в общем случае двух пиков давления в начальной стадии процесса процесса протекания тока короткого замыкания. Первый максимум достигается в момент открытия взрывозащитных отверстий, когда начинается процесс истечения дугового газа из корпуса аппарата. Второй максимум давления приходится на момент максимума тепловыделения, когда произведение тока на напряжение дуги достигает наибольшего значения (рис.11). Соотношение между указанными пиками давления различно в зависимости от диаметра взрывозащитных отверстий. Для малоразмерных взрывозащитных отверстий диаметром 5 мм характерна значительная величина второго пика давления, превосходящего 100 Атм, что говорит о низкой эффективности взрывозащитного устройства. Истечение газа из дуговой каверны в этом случае оказывается сильно ограниченным. При этом, как нетрудно видеть из рис.9 и 10, импульс силы в расчете на единицу площади Pdt ока- 0 зывается значительно большим, по сравнению с двумя другими вариантами, когда диаметр взрывозащитных отверстий соответственно равен 10 и 20 мм. Для эффективно работающей защиты, очевидно, должно выполняться требование, чтобы второй пик давления не превосходил первый. В этом случае энергия дуги после вскрытия взрывозащитных отверстий расходуется главным образом на ускорение газового потока, а не на увеличение давления в дуговой полости. Как следует из рис.9, 10, взрывозащитные отверстия диаметром 10 и 20 мм обеспечивают данное требование. Однако для реализации предпочтительны все же 20 мм отверстия перфорации, поскольку при возникновении внутренней дуги вскрытие взрывозащитных клапанов по всей длине образующей не гарантируется рис.12 и фактически выброс газа осуществляется лишь через часть перфорационных отверстий. Реальное значение площади сечения открытых взрывозащитных отверстий Sout в этом случае будет ниже расчетного. Уменьшение в четыре раза эффективной площади взрывозащитных отверстий диаметром 20 мм, соответствует кривой 2 на рис. 9,10 из которой видно, что в этом случае второй пик давления является ограниченным величиной 30 Атм, что превосходит пороговое для данной конструкции 50000 N, кВт 40000 30000 20000 10000 0 0 0,002 0,004 0,006 0,008 0,01 t, c Рис.11 Зависимость полной мощности тепловыделения в дуге от времени Рис.12 Ограничитель перенапряжений после испытания на взрывобезопасность ( вскрытие аппарата произошло в отдельных местах изоляционной покрышки) значение 20 Атм. Поэтому для аппаратов ограничения перенапряжения полимерной конструкции, предназначенных для взрывобезопасного исполнения на 40 кА ток короткого замыкания, следует обеспечивать достаточную частоту расположения перфорационных отверстий. Это позволит исключить или существенно снизить вероятность появления вторичного пика давления при неоткрытии части взрывозащитных отверстий. Рис. 13 Испытание ОПН-110 на взрывобезопасность ,ударный ток короткого замыкания 40 кА (действующее значение.), длительность 0.2 с ЛИТЕРАТУРА 1. Г.Д.Кадзов, В.В.Титков В.В. Основные принципы расчетной оценки взрывобезопасности ограничителей перенапряжений в фарфоровом корпусе. Труды Научно-технической конференции «Перенапряжения и надежность эксплуатации электрооборудования, С.-Петербург, 2002 2. Г.Д.Кадзов, В.В.Титков Методы расчетных оценок давления при внутренних коротких замыканиях в высоковольтных ограничителях перенапряжений в фарфоровом корпусе, Сб. докладов 7 российской научнотехнической конференции по электромагнитной совместимости, СанктПетербург, 2002 3. В.В.Титков Об оценке скорости распространения дуги короткого замыкания в токопроводе с изолированной жилой, Прикладная механика и техническая физика, 2003, т.44,№1 4. Г.Д.Кадзов,И.М.Карпова,В.В.Титков Анализ процессов при внутренних коротких замыканиях в ограничителях перенапряжений ОПН- 500,Сбрник материалов научно-технической конференции «Научные аспекты и актуалные проблемы разработки, производства, испытаний и применения ОПН, С.-Петербург, 2001