- САНИ ГАО - поиск по Базе данных

реклама

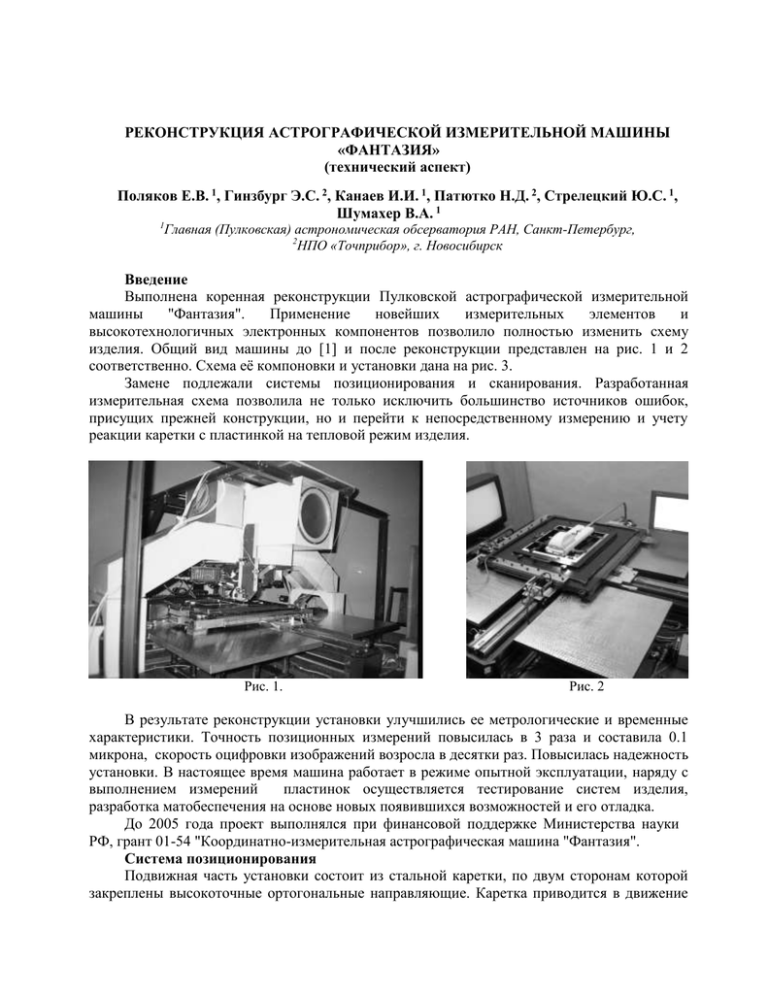

РЕКОНСТРУКЦИЯ АСТРОГРАФИЧЕСКОЙ ИЗМЕРИТЕЛЬНОЙ МАШИНЫ «ФАНТАЗИЯ» (технический аспект) Поляков Е.В. 1, Гинзбург Э.С. 2, Канаев И.И. 1, Патютко Н.Д. 2, Стрелецкий Ю.С. 1, Шумахер В.А. 1 Главная (Пулковская) астрономическая обсерватория РАН, Санкт-Петербург, 2 НПО «Точприбор», г. Новосибирск 1 Введение Выполнена коренная реконструкции Пулковской астрографической измерительной машины "Фантазия". Применение новейших измерительных элементов и высокотехнологичных электронных компонентов позволило полностью изменить схему изделия. Общий вид машины до [1] и после реконструкции представлен на рис. 1 и 2 соответственно. Схема её компоновки и установки дана на рис. 3. Замене подлежали системы позиционирования и сканирования. Разработанная измерительная схема позволила не только исключить большинство источников ошибок, присущих прежней конструкции, но и перейти к непосредственному измерению и учету реакции каретки с пластинкой на тепловой режим изделия. Рис. 1. Рис. 2 В результате реконструкции установки улучшились ее метрологические и временные характеристики. Точность позиционных измерений повысилась в 3 раза и составила 0.1 микрона, скорость оцифровки изображений возросла в десятки раз. Повысилась надежность установки. В настоящее время машина работает в режиме опытной эксплуатации, наряду с выполнением измерений пластинок осуществляется тестирование систем изделия, разработка матобеспечения на основе новых появившихся возможностей и его отладка. До 2005 года проект выполнялся при финансовой поддержке Министерства науки РФ, грант 01-54 "Координатно-измерительная астрографическая машина "Фантазия". Система позиционирования Подвижная часть установки состоит из стальной каретки, по двум сторонам которой закреплены высокоточные ортогональные направляющие. Каретка приводится в движение посредством линейных электродвигателей и перемещается на аэростатических подшипниках с воздушной прослойкой 5-7 микрон над столом, состоящим из четырёх плит размером 500х500 мм2 каждая, выполненных из нержавеющей немагнитной стали. На каретке крепится дюралюминиевая кассета, в которую устанавливаются фотопластинки. Общая масса каретки с кассетой составляет 70 кг. Перемещения и измерение положения каретки осуществляется системой позиционирования. Пластинка Кассета Каретка Тележка Аэроподшипник Плита Электродвигатель Фальшпол Чугун 1.5 т Бетон 3 т Бетонное перекрытие Виброопоры Опорная металлоконструкция Фундамент здания Рис. 3 Реконструкция системы позиционирования заключалась в замене двухосевого лазерного интерферометра, состоящего из лазера, набора зеркал, призм, уголковых отражателей и блока подсчета импульсов, системой, основанной на миниатюрных позиционных бесконтактных энкодерах RGH24, RGH25 и интерполяторах RGF0200H фирмы Renishaw [2]. Блок управления движением выполнен на микроконтроллерах LM628 фирмы National Semiconductor (США) [3]. Благодаря переходу на современные комплектующие общий вес новой системы позиционирования снизился с 80 до 0.8 кг, упростились процедуры наладки и юстировки системы от уровня искусства до рутинных операций. Время наработки на отказ увеличилось с 2-3 суток до 1-1.5 лет. Основные параметры датчика: Точность измерения 0.1 мкм Максимальная скорость 100 мм/с Допускаемый продольный рельеф шкалы 0.1 мм Габариты головки датчика: длина 36 мм высота 14.8 мм ширина 13.5 мм Масса (г) 11 г Кабель 5м Схема позиционных измерений содержит 5 позиционных датчиков (энкодеров). Два из них устанавливаются по осям X, Y и на основании их показаний осуществляется управление движением каретки и измерение положения её в режиме удержания (покоя). Ещё один датчик устанавливается по одной из осей в дополнение к основному для измерения углового люфта в позиционировании каретки. Разность показаний основного и вспомогательного датчиков представляет собой сумму двух слагаемых, первое из которых обусловлено непрямолинейностью направляющей, второе возникает из-за углового люфта каретки (поворота ее на малый угол относительно оси движения), связанного с невозможностью обеспечить строго плоско-параллельный перенос каретки. В отличие от ошибок за непрямолинейность, имеющих постоянный характер и определяемых заранее в процессе исследования измерительной установки, люфт каретки - явление изменчивое и случайное, зависящее от многих причин: положения центра масс каретки относительно движителей, скорости и направления движения каретки, натяжения тросиков и их микроизгибов, эксцентриситета шкивов и т.п. После введения поправок за непрямолинейность разность показаний двух датчиков даст величину поворота каретки. При базе 20.6 мм между датчиками поворот на одну угловую секунду даст разность ~0.1 микрон (проект пока не реализован). Остальные два датчика используются для измерения линейного температурного расширения каретки. Как уже упоминалось, каретка изготовлена из стали, кассета, в которую устанавливается пластинка, - из алюминия, пластинка может иметь различные размеры и располагаться на различном удалении от направляющих. Коэффициент линейного теплового расширения стали составляет 11-14.10-6, т.е. 11-14 микрон на метр·градус, алюминия - 22-25 мкм/(м.град), стекла 7-9. Коэффициенты теплопроводности металлов различаются в 4-5 раз (сталь 70-80, алюминий 320-340 вт/м.К), о стекле говорить не приходится (0.7-1.3 вт/м.К). В процессе работы измерительной машины температура всей этой многокомпонентной системы не остается постоянной и зависит от разных причин: от температуры воздуха в помещении, от передачи тепла через металлы, от теплового излучения двигателей, а нагрев последних зависит от интенсивности движений и длины перемещений и т.д. Исходя из сказанного следует, что интегральная "температурная" ошибка может достигать 3 микрон на один градус (200-300 мм стали + алюминия между датчиком и краем пластинки). Причем, ход этой ошибки имеет сложный нелинейный характер, а коэффициенты температурного расширения металлов конструкции нам точно не известны. При таких условиях непосредственное измерение температурного расширения-сжатия подвижной конструкции оказывается необходимым для реализации точностного потенциала позиционных датчиков. Для достижения этой цели на поверхности стальной каретки укрепляется ситалловая полоска (коэффициент расширения 0.05.10-6(м.К)-1, т.е. практический нуль для обсуждаемой задачи) с наклеенной на нее мерной лентой датчика. Полоска крепится по типу "защемленной подвижной опоры": один конец фиксируется на краю каретки со стороны направляющей по нормали к ней, другому - оставлена свобода движения вдоль продольной оси. Головка датчика крепится к кассете на уровне края пластинки. Перед измерением очередной пластинки датчик обнуляется, в процессе работы измеряется интегральное изменение линейных размеров системы каретка+кассета = сталь+алюминий в точке крепления головки датчика. После этого останется неизвестным только влияние расширения стекла на результат измерений, которое, при характерных размерах пластинки, не превышает 0.3-0.5 микрона на градус. Результат измерения положения объекта исправляется путем введения поправок за неортогональность и непрямолинейность направляющих, за перекос и расширение каретки. Система сканирования Реконструкция системы сканирования также заключалась в переходе на современные комплектующие. Новая система сканирования полностью отличается от прежней: вместо пары - высокоточного источника освещения (ЭЛТ с управляемым перемещением луча) и интегрального светоприемника (ФЭУ) используется пара из интегрального осветителя (слайд-модуля) и высокоточного светоприемника (КМОП-камеры), вместо верхнего расположения высокоточной компоненты (ЭЛТ) сканирующей пары выбрано нижнее (камера устанавливается под пластинкой). Изменился и внешний вид установки - исчезла массивная (140 кг) и габаритная конструкция (рис. 1, 2), появился доступ к линейным электродвигателям и другим узлам машины, затрудненный ранее. Надежность и стабильность камер позволили обеспечить бессбойную работу системы. Улучшились условия для работы операторов, что снизило риск повреждения пластинок. В настоящее время система сканирования включает в себя две камеры: обзорную ПЗС камеру WAT-704 [4] с полем зрения 60х40 мм2 и измерительную КМОП-камеру EVS-535 [5] с полем 6х4 мм2. Обе камеры встроены в единую дюралевую платформу, установленную в центре стола под осветителем 80х60 мм2 (рис. 4). Обзорная камера предназначена для отождествления пластинки с каталогом и привязки системы координат пластинки к системе измерительной машины. Посредством измерительной камеры осуществляется сплошная или экстрагированная (избранных фрагментов изображения) оцифровка фотопластинки [6]. Рис. 4 Основные параметры камер: Характеристика WAT-704 Светоприемник ПЗС-матрица Размер матрицы (pix) 537х597 EVS-535 КМОП-матрица 2592х1944 Размер пиксела (мкм) 7.3х4.7 2.75х2.75 Размер матрицы (мм) 3.9х2.8 Поле обзора (мм) 60х40 7.1х5.3 Оптическое разрешение (dpi) 210(X), 360(Y) 9240 (X, Y) Скорость передачи данных ~ 200 Kpx/s 2.5 Mpx/s Размеры корпуса (мм) 18(Ø)х37 50х50х75 Масса 25 150 Напряжение (v) 9.0-9.9 (адаптер) 5 (USB) Потребляемый ток (мА) 110 280 Предусматривавшуюся проектом независимую систему координат, совместную для систем сканирования и позиционирования, реализовать пока не удалось, но из планов эта задача не исключена. Суть её в следующем: предлагается компоновка светоприемников и позиционных датчиков на единой ситалловой конструкции, нейтральной к тепловому воздействию. Это позволит создать опорную систему координат, независимую от поведения связной совокупности разнородных металлических деталей, составляющих "Фантазию". Конструкция представляет собой квадратную платформу размером 220х220 мм и толщиной 40мм с отходящими от нее двумя взаимно перпендикулярными парами лучей 400х20х4 мм. Объединение систем сканирования и позиционирования на общей площадке, обладающей высокими стабильностью и автономностью, исключает всю совокупность источников случайных ошибок, связанных с тепловыми деформациями металлоконструкций. Железо может "плыть" как угодно, расширяясь, выгибаясь, заворачиваясь вокруг ситалловой конструкции, все это, как представляется, не окажет влияния на состояние опорной системы координат. При такой схеме единственным ненадежным звеном между системой координат и изображением на пластинке окажется каретка с установленной на ней кассетой. Решение этой задачи представлено выше в разделе «система позиционирование». Блок подготовки воздуха Обеспечение аэростатических подшипников воздухом в течение длительного времени была одной из самых трудозатратных операций. Характеристики подшипников и условия работы с фотопластинками предъявляли жесткие требования к чистоте рабочего тела: сжатый газ должен быть очищен от масла, влаги и твердых примесей вплоть до субмикронных размеров. Доступных компрессоров и фильтров, позволяющих готовить столь стерильный воздух, в 80-ч – 90-ч годах не было. Приходилось покупать на специализированном предприятии и доставлять еженедельно до 40 баллонов сжатого азота. Погрузка-разгрузка 80-килограммовых баллонов, работа с газом под давлением 150 атмосфер, недостаток кислорода в операционном зале превращали измерительную лабораторию в предприятие с опасными условиями труда. Однако к началу реконструкции «Фантазии» компактные безмасляные компрессоры, линейки фильтров и другое газовое оборудование появилось в продаже, что позволило разработать и реализовать проект создания автоматизированного блока подготовки воздуха. В состав блока входят два компрессора, баллонный ресивер на 350 литров, радиатор охлаждения, линейка из четырех фильтров последовательных степеней очистки, пневмореле, газораспределительная и подающая системы. В аэроподшипники поступает воздух высокой очистки под давлением 2.7 атмосфер, давление в сети - 8 атм. Процесс подготовки и подачи воздуха полностью автоматизирован с учетом возможных аварийных ситуаций. Время наработки на отказ – более года. Наличие достаточного количества стерильного сжатого воздуха позволяет планировать в дальнейшем применение его для обдува пластинки в поле зрения камеры для удаления случайных пылинок во время её оцифровки. Матобеспечение Описание состава и характеристик пакетов программ для оцифровки, обработки, визуализации, измерения выходит за рамки обсуждаемой темы. Частично сведения о разработанном матобеспечении можно получить из [7]. Заключение Коренная реконструкция измерительной машины «Фантазия» способствовала достижению следующих целей: 1. Возвращению изделия на утраченную было позицию в ряду прецизионных измерительных установок мирового уровня. 2. Освоению новейших измерительных средств ведущих фирм мира, продвижению и внедрению их в практику астрономического приборостроения. 3. Подготовке измерительной машины «Фантазия» к выполнению программы оцифровки с высоким разрешением всего материала Пулковской стеклотеки. Указанные задачи выполнены, за некоторым исключением, связанным с объективными причинами. Литература 1. Поляков Е.В., Герасимов А.Г., Пикин Ю.Д., Савастеня А.В., Соколов А.В. - Координатноизмерительная машина "Фантазия" для автоматического измерения положений звезд на астронегативах. Измерительная техника, № 4, М., 1994 2. LM628/LM629 Precision Motion Controller, http://www.eurotech.fi/products/manuals/lm629_datasheet.pdf 3. Бесконтактные энкодеры RENISHAW http://resources.renishaw.com/download/(fd219a601a7d48029567686a4300c8d0)?lang=ru&inline =true 4. WAT-704 Monochrome camera http://www.soling.ru/files/ie/4_49_FILE_704R_spec_eng.pdf 5. Мегапиксельные телевизионные камеры ЭВС http://www.evs.ru/prod.php?gr=6 6. Поляков Е.В., Канаев И.И., Канаева Н.Г., Пугач Т.Н. – ЭКЗИП - Электронная Коллекция Звездных Изображений Пулковской стеклотеки. Изв. ГАО РАН, № 216, СПб, 2003, с. 157169. 7. Ананьевская Ю.К., Поляков Е.В., Фролов В.Н., Цветков М.К. – Обработка и измерение фотопластинок с рассеянными скоплениями на измерительной машине «Фантазия». Наст. сборник, стр. xxx-yyy. RECONSTRUCTION OF THE ASTROGRAPHIC MEASURING MACHINE Poliakow E.V., 1, Ginsburg E.S. 2, Kanaev I.I. 1, Pat’utko N.D. 2, Streletsky Yu.S. 1, Shumakher A.V. 1 1 Pulkovo Observatory, Russian Academy of Sciences,Saint-Petersburg, Russia 2 SPA ‘Tochpribor’, Novosibirsk, Russia Radical reconstruction of the astrographic measuring machine 'Fantasy' is executed. Application of the newest measuring elements and hi-tech electronic components has allowed to change the scheme of the unit completely and improve its technical characteristics.