ХОЛОДИЛЬНИК БЫТОВОЙ ЭЛЕКТРИЧЕСКИЙ

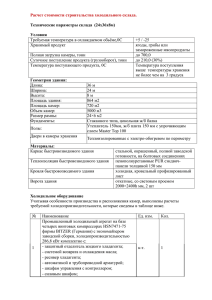

реклама