УЧЕБНОЕ ПОСОБИЕ По дисциплине «ГЛУБОКАЯ ПЕРЕРАБОТКА НЕФТИ И ГАЗА

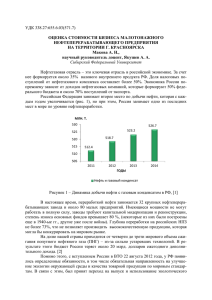

реклама