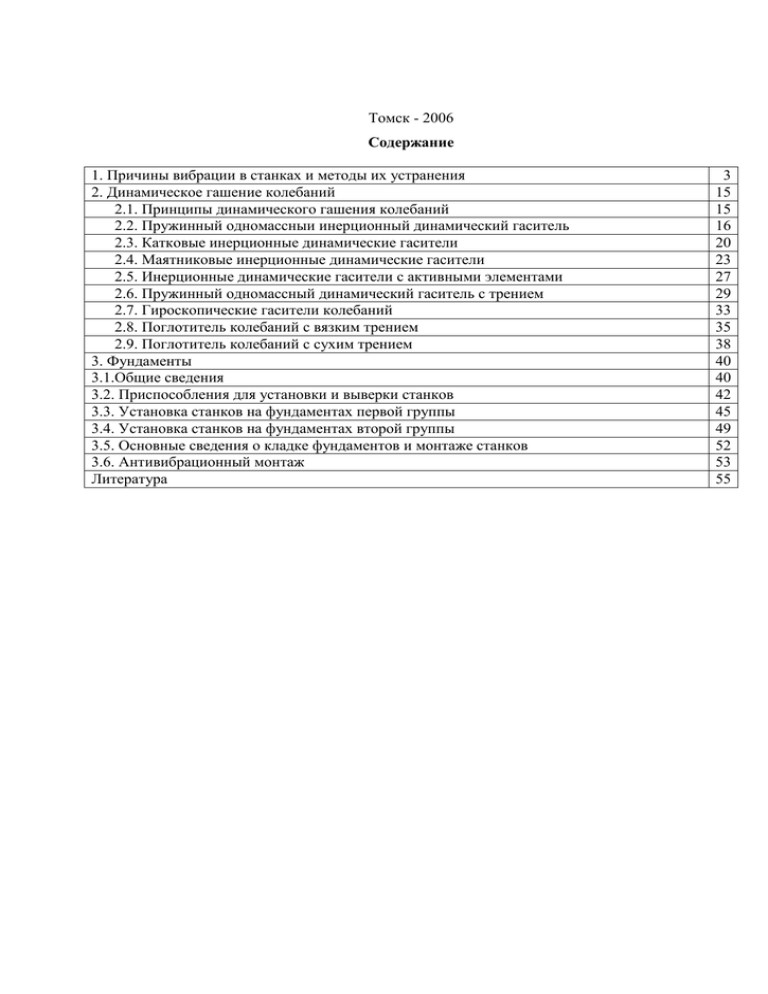

3. Фундаменты

реклама