Методические указания к л.р. № 4, 5 по автоматике Часть 2

реклама

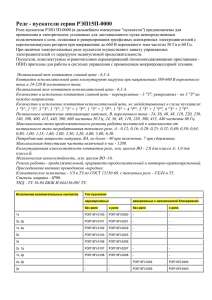

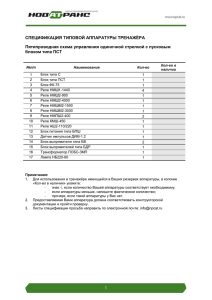

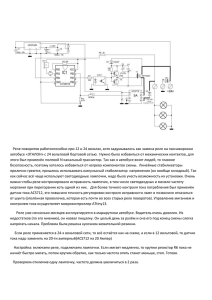

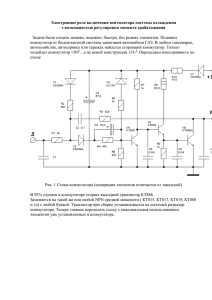

Лабораторная работа № 4 ИССЛЕДОВАНИЕ ПОТОЧНО-ТРАНСПОРТНОЙ СИСТЕМЫ Цель работы: Исследование принципов построения и режимов работы поточно-транспортной системы. I. Общие положения Поточно-транспортные системы – ПТС – широко используются в строительстве, на предприятиях промышленности строительных материалов и на других объектах для перемещения сыпучих и штучных, материалов. ПТС в общем случае включает несколько транспортеров, которые приводятся в действие при помощи индивидуальных электродвигателей, предназначенных для длительного режима работы, так как ПТС являются установками непрерывного действия. Транспортеры обычно приводятся в действие асинхронными электродвигателями с короткозамкнутым ротором, мощность которых выбирают равной статической мощности родственного механизма. Установки непрерывного транспорта требуют значительного пускового момента, так как при пуске особенно после длительного перерыва в работе, а также в зимнее время, когда смазка в подшипниках застывает, момент их сопротивления может быть намного выше нормального статического момента. Кроме того. Электродвигателю приходится преодолевать инерцию значительных масс установки. Для электродвигателей применяемых в приводе транспортеров, отношение пускового момента к номинальному должно быть не менее 1,2. При автоматизации управления ПТС необходимо выполнить ряд условий. 1. Во избежание завалов транспортеров последовательность включения их электродвигателей должна быть противоположной направлению технологического потока (рис. 4.1). 2. Включение предыдущего по технологической цепи транспортера должно быть возможным только после включения последующего. Остановка любого транспортера технологической цепи должна вызывать остановку всех предыдущих транспортеров с помощью соответствующей блокировки. 3. Предыдущий транспортер должен включаться только при полном разгоне последующего. Для этой цели предусматриваются реле времени, обеспечивающие включение транспортеров с требуемой временной задержкой. 4. По требованиям техники безопастности предусматривается подача предупредительного звукового сигнала. При этом между подачей сигнала и включением первого транспортера должна быть обеспечена выдержка времени, в течении которой обслуживающий персонал готовится к работе. Звуковой сигнал должен быть отключен с запуском последнего транспортера. 5. В схеме управления предусматривается световая сигнализация о работе каждого транспортера. 6. В месте расположения ПТС натягивается стальной тросик, связанный с кнопками отключения, позволяющий при аварийной ситуации отключить транспортеры из любого места. 7. Наряду с автоматическим управлением схема должна обеспечивать и динамичное управление с независимым включением электродвигателей транспортеров. II. Описание лабораторной установки Лабораторная установка (рис. 4.2) предназначена для изучения схем управления ПТС, состоящей из трёх транспортеров. Основными элементами установки являются: магнитные пускатели КМ 1, 2, 3, реле времени КТ1, промежуточное реле КL, гудок НА, выключатели кнопочные на включение SВС 1, 3, 5, 7, выключатели кнопочные на отключение SВТ 2, 4, 6, 8, универсальный переключатель SА2, выключатель SА1, для подачи напря- жения на схему управления, сигнальные лампы НL 1, 2, 3, плавкий предохранитель FU, контакт реле электротеплового КК. Режим работы схемы управления ПТС определяется положением универсального переключателя SА2, который имеет три положения: 1 – режим дистанционного управления, замкнутые четные цепи 2, 4, 6, 8; 2 – все цепи управления разомкнуты; 3 – автоматический режим, замкнуты нечетные цепи 1, 3, 5, 7, и цепь сигнализации 8 (рис. 4.2). Режим дистанционного управления Универсальный переключатель переводится в положение 1. Транспортеры могут быть включены и отключены в любой последовательности. Этот режим используется при ремонтах, наладках, по требованиям технологического процесса, когда применяется один из транспортеров. Для пуска электродвигателя транспортера необходимо нажать один из кнопочных выключателей SВС 3, 5, 7. При этом замыкается управляющая цепь магнитного пускателя, который замыкает свои контакты в силовой цепи, и электродвигатель начинает работать. Одновременно блокируется нажимная кнопка и включается соответствующая сигнальная лампа в цепи 8. Отключение электродвигателя осуществляется нажатием кнопки SВТ 4, 6, 8, которая разрывает цепь управления магнитного пускателя. Режим автоматического управления Запуск ПТС осуществляется нажатием кнопочного выключателя SВС 1, который обеспечивает включение гудка НА, запуск реле времени КТ 1, срабатывание промежуточного реле КL. После оповещения обслуживающего персонала о предстоящем пуске ПТС в автоматическом режиме реле времени КТ 1 замыкает свой контакт в цепи 3, включая магнитный пускатель КМ 1 электродвигателя М 1 первого транспортера, и реле времени КТ 2 замыкает свой контакт в цепи 5, включая магнитный пускатель КМ 2 электродвигателя М 2, и реле времени КТ 3 для разгона второго транспортера. Далее реле времени КТ 3 замыкает свой контакт в цепи 7, включая магнитный пускатель КМ 3 электродвигателя М3 последнего транспортера. Контактом КМ 3, 6 отключается цепь гудка. О работе транспортеров сигнализируют лампы в цепи 8 НL 1, 2, 3. Отключение ПТС осуществляется нажатием кнопочного выключателя SВТ 2. III. Порядок выполнения работы 1. Ознакомится с приборами и изучить электрическую схему лабораторной установки. 2. Опробовать дистанционное управление электродвигателями транспортеров. 3. Осуществить пуск и остановку ПТС в автоматическом режиме. 4. Определить выдержки времени реле КТ 1, 2, 3. 5. Включить в электрическую схему элементы блокировки по заданию преподавателя: обрыв ленты, проскальзывание, перегрузка, реверсирование. 6. Составить отчет, включающий: технические данные приборов лабораторной установки, технологическую, силовую и принципиальную схему с кратким описанием принципа работы при дистанционном и автоматическом режимах работы, дать замечания и предложения. IV. Контрольные вопросы 1. В какой последовательности необходимо включить и отключить транспортеры ПТС? 2. Какие типы электродвигателей используются для ПТС? 3. Какова должна быть мощность электродвигателей? 4. Почему не допускается одновременное включение электродвигателей транспортеров? 5. Что должно произойти при остановке одного из транспортиров? 6. Для какой цели предусматривается звуковая и световая сигнализация? 7. Чем обеспечивается аварийное отключение ПТС? 8. Какое назначение имеют основные элементы схем? 9. Какие режимы работы обеспечивает схема? 10. Как осуществляется пуск и остановка электродвигателей при дистанционном редиме управления? 11. Какие особенности электрического режима работы ПТС? 12. Где используют ПТС? Лабораторная работа № 5 ИССЛЕДОВАНИЕ СИСТЕМЫ ДВУХПОЗИЦИОННОГО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ С МАНОМЕТРИЧЕСКИМ ТЕРМОМЕТРОМ Цель работы: Изучить приборы и принцип работы схемы двухпозиционного автоматического регулирования температуры с манометрическим термометром. I. Общие положения В технике регулирование различных параметров технологического процесса выполняется с помощью различных регуляторов: пропорциональных (П), пропорциональноинтегральных (ПИ), пропорционально-интегрально-дифференциальных (ПИД), релейных, повиционных. При жестких требованиях, предъявляемых к системам автоматического регулирования, применяются ПИ- или ПИД-регуляторы. Они способны точно поддержать на заданном значении параметр регулирования. В случаях, когда технологический процесс допускает возможность изменения значений параметра регулирования в пределах некоторого диапазона, применяются позиционные регуляторы. Позиционным называется регулятор, при помощи которого регулирующий орган (клапан, заслонка, задвижка, контакты реле и т.п.) занимает вполне определенное положение (позиции). Применяются двух- и трехпозиционные регуляторы. Для двухпозиционных систем регулирования характерно два положения регулирующего органа (открыто – закрыто, включено - отключено). При трехпозиционном регулировании регулирующий орган кроме крайних положений может еще занимать среднее (нормальное) положение. Качество позиционного регулирования оценивается по среднему значению и амплитуде отклонения регулируемой величины в установившемся режиме. Характер изменения регулируемой величины τ при двухпозиционном регулировании показан на рис. 5.1а, а на рис. 5.1б – положение регулирующего органа. При заданном диапазоне изменение регулируемого параметра оценивается теоретически величинами τ 1 и τ2. Вследствие инерционности системы в реальных условиях величины τ1 и τ2 принимают значения τmax и τmin. При настройке двухпозиционного регулятора необходимо выполнить условие: , где τ* - заданное при настройке среднее значение регулируемого параметра. Величина ε = τ2 – τ1 называется зоной чувствительности позиционного регулятора. Это интервал изменения регулируемого параметра, необходимый для переключения регулирующего органа из одного положения в другое. Величина ε определяет период Т колебаний регулируемого параметра. Сужение зоны чувствительности уменьшает амплитуду колебаний, но при этом увеличивается частота переключений регулирующего органа. Точность работы позиционного регулятора характеризуется ошибкой по формуле: , где - фактическое значение регулируемой величины. Величины τmin и τmax, а следовательно, и статистическая ошибка тем больше, чем больше зона нечувствительности и инерционность регулятора. В позиционных регуляторах применяют различные датчики со специальными контактами и устройствами. В зависимости от значения регулируемого параметра они формируют сигналы на переключение регулирующего органа. При позиционном регулировании температуры широко применяют манометрические сигнализирующие термометры типа ТС-100, ТС-200 и другие. Один из таких термометров использован в данной лабораторной установке. Принцип работы манометрического термометра основан на изменении давления жидкости или газа, находящихся в замкнутом внутреннем объеме при изменении температуры. Работа таких термометров подчинена закону Менделеева-Клапейрона: РУ = М R Т, Где Р – давление манометрической жидкости массой М внутри системы объемом У; R – газовая постоянная; Т – абсолютная температура манометрической жидкости. Из этой формулы очевидна пропорциональная зависимость между абсолютной температурой и давлением. Основными элементами прибора, показанного на рис. 5.2, являются термобаллон 1, капилляр 2, трубчатая пружина овального сечения 3, шестеренчатая передача 4, проводок 5, стрелка 6, шкала 7, подвижные электрические контакты 8, неподвижные электрические контакты 9 и 10, положение которых соответствует температурам τ1 и τ2. Изменение температуры объекта приводит к деформации пружины 8, свободный конец которой перемещается, приводя в движение элементы 4, 5, 6, 7 и 8. При достижении температуры τ 1 подвижный контакт 8 замыкается с неподвижным 9, что соответствует замыканию контакта SК2 электрической схемы. При температуре τ2 соответственно замыкаются контакты 8 и 10 (SК1 на электрической схеме). II. Описание лабораторной установки На рис. 5.3 показана электрическая схема установи двухпозиционного регулирования температуры с манометрическим термометром. Основными элементами установки являются: нагревательный элемент SК (электроплитка), манометрический сигнализирующий термометр типа ТС-100 с контактами SК1 и SК2, электромагнитные реле К1 и К2, кнопки дистанционного управления SВ1 и SВ2, сигнальные лампы ЕL1 и ЕL2, переключатель В2, дистанционное управление – «автоматика» (соответственно положения 1 и 3), выключатель В1. При дистанционном режиме управления схема работает следующим образом: переключатель В2 устанавливается в положение 1, с помощью выключателя В1 на схему подается питание напряжением 220 В. Дальнейшее управление осуществляется пусковой кнопкой SВ1, при нажатии которой по цепи, состоящей из SВ1, кнопки «стоп» SВ2 и катушки электрического реле К1, протекает ток. Реле К1 срабатывает, замыкается контакт К1.1, что позволяет отпустить кнопку SВ1. Замыкание контакта К1.2 включает лампу ЕL1, размыкание контакта К1.3 отключает лампу ЕL2. Контакт К1.4 включает электрический нагреватель ЕК под напряжение. Выключение электродвигателя осуществляется с помощью кнопки SВ2, которая разрывает цепь питания катушки К1. При автоматическом режиме управления переключатель В2 устанавливается в положение 3. При этом режиме управления схемой определяется состояние контактов SК1 и SК2, зависящем от температуры объекта регулирования. При температуре t (точка 1 на рис. 5.1) оба контакта SК1 и SК2 отключены, катушка реле К2 обесточена. Контакт этого реле К2.2 остается в замкнутом состоянии и включает следующую цепь: фаза-переключатель В2 (положение 3) – контакт К2.2 – катушка К1 – ноль. Реле К1 срабатывает, замыкает свой контакт К1.4, что приводит к включению электронагревателя ЕК. Одновременно замыкаются контакты К1.1 и К1.2 и размыкается К1.3. При достижении температуры t = (точка 2) замыкается контакт SК2 температурного датчика, SК1 остается разомкнутым. Соответственно этому катушка реле К2 остается обесточенной, контакт К2.2 замкнут, как и в предыдущем случае. Продолжается режим нагревания. При температуре объекта, равной t = (точка 3), оба температурных контакта SК1 и SК2 замкнуты, что приводит к протекания тока по цепи фаза-переключатель В2 (положение 3) – контакт SК1 – катушка реле К2 – ноль. Срабатывает реле К2, замыкается его контакт К2.1, обеспечивая включение параллельной цепи питания катушки К2 через контакт SК2. Размыкается контакт К2.2 и отключается питание от катушки К1. Контакты этого реле К1.4 выключают электронагреватель и начинается режим охлаждения. соответственно этому переключаются индикаторные лампы ЕL1 и ЕL2, управляемые контактами К1.2 и К1.3. несмотря на начало режима охлаждения, температура объекта регулирования продолжает некоторое время повышаться вследствие тепловой энергии электронагревателя. При охлаждении и снижении температуры t (точка 4) происходит размыкание контакта SК1, но катушка реле К2 остается включенной через контакты SК2 и К2.1. согласно этому состоянию контакт К2.2 отключен и описание работы схемы соответствует предыдущему случаю. При снижении температуры объекта до значения (точка 5) контакт SК2 отключается, катушка реле К2 отключается от питания. Контакт этого реле К2.2 замыкается, обеспечивая подачу тока к катушке К1. Реле К1 срабатывает, контакт К1.4 включает питание электронагревателя ЕК, начинается новый цикл нагревания. Однако это не праводит к непосредственному повышению температуры, которая некоторое время будет продолжать снижаться из-за тепловой инерции. III. порядок выполнения работы 1. Изучить устройство и принцип работы манометрического термометра типа ТС-100. Изучить электрическую схему лабораторной установки. 2. Опробовать работу лабораторной установки в режиме дистанционного управления, а затем в режиме автоматики. 3. Наблюдать в течении 4-6 периодов автоколебаний процесс автоматического регулирования температуры, снять данные, характеризующие изменения температуры в функции времени. Построить график аналогичный рис. 5.1. 4. по данным опыта рассчитать фактическое среднее значение температуры , зону нечувствительности и статическую ошибку. 5. Составить отчет, включающий технические данные приборов лабораторной установки, технологическую, силовую и принципиальную схемы с кратким описанием принципа работы при дистанционном и автоматическом режимах работы. IV. Контрольные вопросы и задание 1. Назовите достоинства и недостатки позиционного регулирования температуры. 2. Поясните принцип работы манометрического термометра. 3. Назовите основные параметры, характеризующие двухпозиционное регулирование. 4. В чем состоит настройка системы двухпозиционного регулирования температуры.