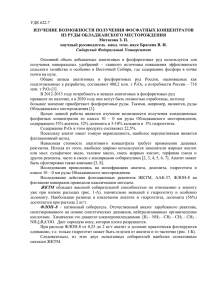

2 Лекция 1. ВВЕДЕНИЕ План лекции 1.1 Общие сведения о полезных ископаемых 1.2 Обогащение, его цели и задачи 1.2.1 Экономическая целесообразность обогащения 1.2.2 Классификация руд 1.1 Общие сведения о полезных ископаемых Добыча руд и производство цветных и редких металлов с каждым годом возрастают. В то же время качество перерабатываемых руд и содержание в них металлов непрерывно снижается. Поэтому в отличие от прошлых лет, когда некоторые руды с высоким содержанием свинца, меди или олова направлялись непосредственно на металлургическую плавку, руды цветных и редких металлов, добываемые в настоящее время, непригодны для непосредственного получения из них металла, и переработка их экономически невыгодна без предварительного обогащения. По физическому состоянию полезные ископаемые, добываемые из недр земли, делятся на твердые, жидкие и газообразные. Твердые полезные ископаемые – это руда, угли, торф, нерудные полезные ископаемые. К жидким полезным ископаемым относятся нефть, минеральные воды. Газообразные – это горючие природные и инертные газы. Совокупность полезных ископаемых, заключенных в недра составляют понятие минеральные ресурсы, которые являются основой для развития таких важнейших отраслей промышленности, как энергетика, черная и цветная металлургия, химическая промышленность, производство строительных материалов. Ежегодно в мире добывается до 20 т горной массы на человека в год. Удвоение количества добываемой горной массы происходит каждые 8 -10 лет. Из этой горной массы промышленностью используется только 30-40%. В зависимости от области промышленного применения минеральные ресурсы подразделяются на следующие основные группы: топливно-энергетические – это нефть, природный газ, ископаемый уголь, горючие сланцы, торф; рудные, являющиеся сырьевой базой для черной и цветной металлургии – это железная и марганцевая руда, хромиты, бокситы, медные, свинцовоцинковые, никелевые, молибденовые, вольфрамовые, оловянные, руды редких и благородных металлов; горно-химическое сырье – это фосфориты, апатиты, поваренная, калийные 3 и магнезиальные соли, сера, барит, борсодержащие руды, бром- и йодсодержащие растворы; природные строительные материалы и нерудные полезные ископаемые, поделочные технические и драгоценные камни( мрамор, гранит, яшма, горный хрусталь, гранат, гранат, корунд и др.); гидроминеральные (пресные подземные и минерализованные воды). Такая классификация минеральных ресурсов является условной, так как промышленное применение одних и тех же полезных ископаемых может быть различными, например, нефть и газ являются не только энергетическим топливом, но и сырьем для химической промышленности. Развитие мировой экономики постоянно сопровождается ростом потребления топливно-энергетических и других видов минерального сырья. Потребление цветных и легирующих металлов увеличилось за последние 100 лет в 3-5 раз. В ХХ1 веке будет продолжаться интенсивный рост потребления практически всех видов минерального сырья. Только в предстоящие 50 лет потребление нефти увеличиться в 2-2,2 раза, природного газа – в 3-3,2 раза, железной руды – в 1,41,6 , первичного алюминия – в 1,5-2 , меди – в 1,5-1,7, никеля – в 2,6-2,8, цинка – в 1,2-1,4 , других видов минерального сырья – в 2,2-3,5 раза. В связи с этим, в ближайшие 50 лет объем горно-добычных работ увеличится более чем в 5 раз. Объектом для процессов обогащения являются, как правило, твердые полезные ископаемые, добываемые из недр или с поверхности земли. 1.2 Обогащение, его цели и задачи Руды цветных и редких металлов отличаются сложностью минерального и химического состава. В большинстве своем они являются комплексными, полиметаллическими, содержащими несколько цветных и редких металлов в виде минералов, совместное присутствие которых затрудняет или исключает применение металлургических процессов без предварительного разделения их методами обогащения. Развитие техники обогащения значительно расширило сырьевую базу промышленности, позволило вовлечь в активные запасы новые месторождения, содержание в которых металлов очень низкое (десятые, сотые и даже тысячные доли процентов). Современные обогатительные фабрики ежегодно перерабатывают миллионы тонн полезных ископаемых. С каждым годом совершенствуется техника обогащения, создаются новые технологические схемы, новое производительное оборудование, осваиваются новые виды полезных ископаемых и повышается извлечение из них ценных компонентов. 4 Обогащением руд называется совокупность операций механической обработки полезных ископаемых имеющих целью разделение всех минералов и увеличение содержания полезных компонентов в продуктах разделения. Химический состав при этом не меняется. 1.2.1 Экономическая целесообразность обогащения Комплексное использование полезных ископаемых позволяет наиболее экономично перерабатывать руды, добываемые из недр, значительно снижать себестоимость получения цветных и редких металлов. Разработка и применение различных методов обогащения руд неразрывно связана с минеральным составом руды. Выделение ценных минералов из руд в богатый концентрат механическими методами обогащения возможно лишь при тщательном предварительном изучении вещественного состава руды, т. е. определении физических, химических и минеральных свойств каждого компонента, содержащегося в руде. Для выбора наиболее эффективного метода обогащения важно знать, в сульфидной или окисленной форме находится минерал, содержание в нем извлекаемого компонента, размер вкрапленности его в другие минералы, плотность минерала, магнитные свойства и электропроводность минералов, их цвет, блеск, твердость и т.д. В результате обогащения происходит: 1. концентрация ценного компонента в десятки, сотни раз; 2. с помощью обогащения удаляются вредные примеси из концентратов, что облегчает металлургический или другой последующий передел; 3. сокращаются затраты на перевозки потребителю (за счет сокращения общей массы продукта); 4. переработка обогащенного материала производится с большим эффектом (увеличивается производительность последующего передела, уменьшается расход топлива и электроэнергии, снижаются потери ценного компонента с отходами производства, повышается извлечение). На примере таблицы 1.1 показана целесообразность обогащения перед металлургическим переделом. 5 Таблица 1.1 Показатели выплавки свинца в зависимости от содержания свинца в сырье Содержание Относительная Расход кокса Потери Pb, ИзвлечеPb в концен- производительность на 1 т Pb, т % ние Pb, % трате завода, % 50 100 1 4,0 96 30 53 2,6 8,8 91,2 10 17 11,4 31,0 69,0 То же самое происходит и при выплавке медного, цинкового, оловянного концентратов. Кроме того, руды, как правило, полиметаллические и для осуществления плавки необходимо разделить концентраты на стадии обогащения, так как, если в Pb концентрате содержится много Zn - обычным металлургическим методом извлечь цинк нельзя. 1.2.2 Классификация руд По вещественном составу рудное сырье подразделяют на руды: - черных металлов (Fe, Mn, Cr, Титан) - цветных металлов (Cu, Ni, Pb, Zn, Mo, олово) - редких металлов (литий, рубидий, церий, цезий, редкоземельные – 14 элементов периодической системой Менделеева с номером от 58 до 71, лантаниды) - благородных металлов (Au, Ag, Pt, платиноиды: осмий, иридий, палладий, рутений, родий) - радиоактивных металлов (торий, урансодержащие руды, минералы урана). Руды подразделяются на: - монометаллические - полиметаллические. Монометаллические руды содержат один металл (Си или Мо, Zn или Pb). В большинстве случаев руды содержат несколько металлов и относятся к полиметаллическим. (Например: медные минералы ассоциируют с молибденитом, пирротином, галенитом, сфалеритом). Не все металлы имеют промышленное значение, но при комплексном обогащении их попутное извлечение становится экономически целесообразным. По минеральному составу руды подразделяются на: - самородные - сульфидные - несульфидные 6 - окисленные - смешанные Самородные: золото, серебро, платина, медь, сера. Сульфидные: соединения металлов с серой, например: PbS- галенит, свинцовый блеск, содержит 86 % Pb CuFeS2- халькопирит, содержит 34% Си CuS- ковеллин, содержит 68% Cu MoS2- молибденит, содержит 60% Мо и т.д. Несульфидные в свою очередь подразделяются на - окислы (куприт Cu2O- содержит 88%Cu, касситерит SnO2 – содержит 78,6% Sn), - карбонаты (церрусит PbCO3- содержит 83% Pb, кальцит CaCO3- содержит 6090% Са), - силикаты (цирконий ZrSiO4- содержит 67% двуокиси Zr). По содержанию металла различают руды: - богатые; - бедные; - забалансовые. В зависимости от размеров ценных минералов различают руды: - вкрапленные; - сплошные. Во вкрапленных рудах зерна ценных минералов рассеяны в массе минералов пустой породы. Сплошные руды состоят главным образом из ценных минералов и содержат небольшое количество минералов пустой породы. По размеру вкрапленности зерен ценного компонента руды бывают: - с весьма крупной вкрапленностью > 20мм - с крупной вкрапленностью > 2 мм - с мелкой вкрапленностью 0,2-2 мм - с тонкой вкрапленностью < 0,2-0,02 мм - с весьма тонкой вкрапленностью < 0,02-0,002 мм - субмикроскопическая вкрапленность < 0,002-0,0002 мм - коллоидно-дисперсная вкрапленность < 0,0002 мм Такие руды требуют тонкого измельчения для того, чтобы раскрыть и освободить ценные минералы от сростков с пустой породой. 96% руд цветных металлов подлежат обогащению, 60-70% железных руд подвергаются обогащению. 7 Лекция 2. КЛАССИФИКАЦИЯ МЕТОДОВ ОБОГАЩЕНИЯ План лекции 2.1 Продукты и показатели обогащения 2.2 Методы обогащения полезных ископаемых 2.3 Операции и процессы обогащения 2.1 Продукты и показатели обогащения В процессе обогащения руд получают различные продукты (рис. 2.1): - концентрат (один или несколько); - отвальные хвосты; - промежуточный продукт. Обогащение Концентрат Промпродукт Хвосты е Рис. 2.1 Продукты обогащения Исходная руда (это горная масса, поступающая из шахт или карьеров состав которой должен быть постоянным. Для чего используется усреднение). Концентратом называется продукт, который имеет повышенное, по сравнению с рудой, содержание полезного компонента, удовлетворяющее ГОСТам, ТУ, в которых указывается минимальное содержание ценного компонента и максимально допустимое содержание примесей. Название концентрата определяется по металлу (Pb концентрат, Си концентрат, Zn концентрат, Cu-Ni коллективный концентрат, Cu-Mo концентрат). Хвостами называются отходы обогащения, содержащие много пустой породы и незначительное (часто называемое отвальным) количество ценного компонента. Промежуточные продукты - по содержанию ценного компонента зани- 8 мают промежуточное значение между концентратом и хвостами и должны подвергаться дальнейшему обогащению (направляются в оборот или подвергаются специальному химико-металлургическому переделу). Концентраты и хвосты являются окончательными или конечными продуктами обогащения. Концентраты должны удовлетворять ГОСТу или техническим условиям. Для оценки обогатительных процессов существуют различные показатели. Степень сокращения: R= Wр Wк где Wр – количество руды; Wк – количество концентрата. Степень сокращения характеризует, во сколько раз уменьшилось количество руды в результате обогащения и определяет, сколько нужно переработать сырья для получения определенного количества концентрата. Выход продукта: γi = Wi ⋅ 100 , % Wр где Wi – количество i-ого продукта; Wр – количество руды. Выход - это отношение массы продукта обогащения к массе исходной руды, выраженное в процентах. - Массовая доля или содержание ценного компонента - это отношение массы ценного компонента к массе продукта, в котором он находится. Определяется обычно химическим анализом в % или г/т (для драгоценных металлов, табл. 2.1). Обозначается: α - содержание металла в исходной руде β - содержание металла в продуктах обогащения Содержание полезного компонента в концентрате характеризует его каче- 9 ство. Таблица 2.1 Примеры содержаний ценных компонентов в руде и концентратах Ценный компонент Содержание в руде Pb Cu Zn WO3 Mo Zr Nb Fe 1-3 0,5-2 1,5-3 0,06-0,4 0,1-1(0,05-0,5) 1-4 0,1-0,3 29-40 Содержание металла в концентрате 60-70 20-40 45-50 55-65 48-50 45-56 50-60 62-68 Извлечение ценного компонента - это отношение массы полезного компонента в продукте обогащения к массе полезного компонента в исходной руде, выраженное в процентах. Связь основных показателей: ε= γ ⋅β ⋅ 100 , % α где γ - выход продукта, % β - содержание металла в продукте обогащения, % α - содержание металла в исходной руде, % Уравнения технологического баланса: γ исх = γ к + γ хв ε исх = ε к + ε хв Из уравнений следует: γ хв = 100 − γ к − та γ к − та = 100 − γ хв 10 Количество металла в руде равно сумме его количеств в концентрате и хвостах. Баланс ценного компонента: γ исхα = γ кβк + γ хвβхв 100α = γ кβк + γ хвβхв где γ исх α - количество металла в исходной руде γ кβк - количество металла в концентрате γхвβхв – количество металла в хвостах Степень обогащения или степень концентрации: К = β α где: α - содержание в исходной руде, %; β - содержание в продукте обогащения, %. Степень обогащения характеризует, во сколько раз содержание ценного компонента в концентрате повысилось по отношению к содержанию его в руде в результате обогащения. 2.2 Методы обогащения полезных ископаемых Обогащение руд основано на использовании различий в физических и физико-химических свойствах минералов, от величины вкрапленности ценных минералов. Физические свойства минералов - это цвет, блеск, плотность, магнитная восприимчивость, электропроводность, смачиваемость поверхности минерала. Существуют различные методы обогащения. Гравитационный метод обогащения основан на использовании разницы в плотностях, размеров и форм минералов. Применяется этот метод для золота, олова, вольфрама, россыпей, редких металлов, железа, марганца, хрома, угля, фосфоритов, алмазов. Разделение минералов по плотности можно производить в воде, воздухе и 11 тяжелых средах. К гравитационным процессам относятся: - обогащение в тяжелых средах – применяется для руд с крупной вкрапленностью 100-2 мм; - отсадка – основана на разности в скоростях падения частиц в вертикальной струе воды, применяется для крупно вкрапленных руд 25-5 мм; - обогащение на концентрационных столах – связано с разделением минералов под действием сил, возникающих в результате движения стола и потока воды, текущего по наклонной плоскости стола, применяется для руд крупностью 3-0,040 мм; - обогащение на шлюзах – разделение минералов происходит под действием горизонтального потока воды и улавливания тяжелых минералов покрытием дна шлюзов, применяется для руд крупностью 300-0,1 мм; - обогащение на винтовых, струйных и конусных сепараторах – разделение происходит под действием потока воды, движущейся по наклонной плоскости для руд крупностью 16-1 мм. Магнитный метод обогащения основан на разделении минералов за счет разницы минералов в удельной магнитной восприимчивости и различии траекторий их движения в магнитном поле. Флотационный метод обогащения основан на различии в смачиваемости отдельных минералов и как следствие избирательном прилипании к воздушным пузырькам. Это универсальный метод обогащения, применяется для всех руд, особенно для полиметаллических. Крупность обогащаемого материала 50-100% класса –0,074 мм. Электростатическое обогащение основано на различии в электропроводности минералов. Кроме того, существуют специальные методы обогащения, к которым относятся: - декрипитация, основана на способность минералов растрескиваться по плоскостям спайности при сильном нагревании и сильном охлаждении; - рудоразборка по цвету, блеску, бывает ручная, механическая, автоматизированная; применяется обычно для крупного материала >25 мм; - радиометрическая сортировка, основана на различии радиоактивных свойств минералов или силе их излучения; - обогащение по трению, основано на различии в коэффициентах трения; - химическое и бактериальное обогащение, основано на свойствах минералов (например, сульфидов) окисляться и растворяться в сильно кислых растворах. Металл растворяется, и затем его извлекают химикогидрометаллургическими методами. Присутствие в растворах некоторых типов бактерий интенсифицирует процесс растворения минералов. 12 2.3 Операции и процессы обогащения Обогатительная фабрика является промежуточным звеном между рудником и металлургическим заводом. Обогатительная фабрика - это сложное сочетание всевозможных машин и аппаратов. Мощность фабрики определяется обычно количеством переработанной руды и бывает, различна от 15 тыс. т до 50 млн. т в год. Крупные фабрики располагаются в нескольких зданиях. Руда различной крупности (D = 1500-2000 мм – характерна для открытых горных работ, D = 500-600 мм – характерна для подземных горных работ), поступающая с рудника на обогатительной фабрике проходит различные процессы, которые по своему назначению можно разделить на: - подготовительные; - собственно обогатительные; - вспомогательные. Подготовительные процессы включают, прежде всего, операции уменьшения размеров кусков руды: дробление и измельчение и связанную с ними классификацию руды на грохотах, в классификаторах и гидроциклонах. Конечная крупность измельчения определяется крупностью вкрапленности минералов. К собственно обогатительным процессам относятся процессы разделения руды и других продуктов по физическим и физико-химическим свойствам минералов, входящих в их состав. К этим процессам относятся гравитационное обогащение, флотация, магнитная и электрическая сепарация и другие процессы. Большинство процессов обогащения проводится в воде, поэтому на определенной стадии возникает необходимость ее сокращения или удаления, что возможно осуществить с помощью вспомогательных процессов. К вспомогательным процессам относятся операции обезвоживания: сгущение, фильтрация, сушка. Совокупность и последовательность операций, которым подвергается руда при переработке, составляют схемы обогащения, которые принято изображать графически. Схемы бывают: - принципиальные (рис. 2.2); - качественные (если не приводятся данные о количестве и качестве продуктов) (рис. 2.3); - качественно-количественные; - водно-шламовые; 13 - схемы цепи аппаратов (рис. 2.4). Рис. 2.2 Принципиальная схема Рис. 2.3 Качественная схема обога- Рис. 2.4 Схема цепи аппараобогащения щения тов (отражает только главные особенности (на качественной схеме представлены 1 – бункер исходной руды; 2, 5, 8, технологии) стадии обогащения и путь движения ру- 10 и 11 – конвейеры; 3 и 6 – гроды) хоты; 4 – щековая дробилка; 7 – конусная дробилка; 9 – бункер дробленой руды; 12 – мельница; 13 – спиральный классификатор; 14 – флотационная машина; 15 – сгуститель; 16 – вакуум-фильтр; 17 – сушильный барабан. 15 Лекция 3. ГРОХОЧЕНИЕ План лекции 3.1 Процесс грохочения 3.2 Гранулометрический состав руды и продуктов обогащения 3.3 Виды операций грохочения 3.4 Эффективность грохочения 3.1 Процесс грохочения Грохочение – это процесс разделения зернистого и кускового материала на классы по крупности путем просеивания его через одно или несколько сит. В промышленности нижний предел просеивающей поверхности составляет 100 мкм. При грохочении смесь кусков различной крупности пропускается через одно или несколько сит (до 8 штук) с отверстиями определенного размера. Продукт, прошедший через сито называется подрешетным и обозначается знаком "-" минус, продукт, содержащий только зерна больше отверстия сита, называется надрешетным и обозначается знаком "+" плюс (рис. 3.1). исходный продукт +а надрешетный -а подрешетный Рис. 3.1 Продукты грохочения Если материал просеивался через n сит с различными размерами отверстий, то число полученных продуктов будет n+1. При этом материал прошедший через сито с отверстие а1, но оставшийся на сите с отверстием а2 называет- 16 ся классом и обозначается -а1+а2, например класс –25+10 мм. В случае разделения мелкого и тонкозернистого материала по крупности процесс носит название классификации и дешламации. 3.2 Гранулометрический состав руды и продуктов обогащения Обрабатываемое на обогатительной фабрике минеральное сырье и продукты обогащения представляют собой смесь зерен неправильной формы различного размера. Распределение зерен по классам крупности характеризует гранулометрический состав исходного сырья и продуктов обогащения. Для определения гранулометрического состава всей массы руды, состоящей из мелких частиц различных размеров и неправильной формы, проводят следующие анализы: ситовые, седиментационные или дисперсионные, микроскопические. Ситовые анализы — это рассев материала на ситах или решетах с отверстиями различной величины на классы крупности. При этом диаметр зерна определяется размером отверстия, через которое оно проходит. Ситовые анализы выполняются сухим, мокрым или комбинированным способами. Два последних способа применяются для анализа глинистых и шламистых материалов. Ситовые анализы позволяют определять крупность частиц до 40 мкм (минимальный размер отверстий применяемых сит). Существует несколько систем стандартных сит. Последовательный ряд размеров отверстий сит, применяемых для грохочения или классификации, называется шкалой классификации, а отношение размеров отверстий двух соседних сит называется модулем шкалы. При крупном и среднем грохочении модуль равен двум. Например, набор сит с этим модулем будет состоять из сит с отверстиями размером 50, 25, 12, 6 и 3 мм. Для более мелких сит применяется стандартная система с модулем 1/2. В этой системе за основу принято сито 200 меш с отверстиями размером 0,074 мм. Меш - число отверстий, приходящееся на один линейный дюйм (25,4 мм). Пользуясь модулем, можно определить размер отверстий предыдущего и последующего сит. Для ситового анализа берется набор стандартных сит, результаты ситового анализа заносятся в таблицу (табл. 3.1). 17 Таблица 3.1 Результаты ситового анализа Размер отверстий сит Частный выход мм -0,59+0,42 -0,42+0,3 -0,3+0,21 -0,21+0,15 -0,15+0,1 -0,1+0,074 -0,074+0 Исходный продукт г 15 13 21 17 35 41 63 205 % 7,32 6,34 10,25 8,29 17,07 20,0 30,73 100,00 Суммарный выход, % 7,32 13,66 23,91 32,20 49,27 69,27 100 - Данные ситового анализа можно изобразить графически, получив характеристику крупности материала (рис. 3.2). Обычно строят кривую суммарной характеристики «по плюсу», т. е. по суммарному остатку материала на ситах, начиная с самых крупных. При этом на оси абсцисс в масштабе откладывается размер отверстий сит, на которых производился ситовый анализ, в миллиметрах, а на оси ординат — суммарный остаток на ситах в процентах. Рис. 3.2 Характеристика крупности материала Суммарные характеристики крупности (рис. 3.3) бывают: выпуклыми (кривая 1), прямолинейными (кривая 2) и вогнутыми (кривая 3). По характеру кривой можно судить о крупности материала. Если кривая имеет прямолинейный характер, значит, материал характеризуется равномерным распределением зерен всех размеров. При преобладании в материале крупных зерен кривая име- 18 ет выпуклый характер, а при преобладании мелких зерен — вогнутый характер. Рис. 3.3 Кривые суммарных характеристик крупности Пользуясь кривой суммарной характеристики, можно определить выход класса любой крупности. Седиментационный (дисперсионный) анализ. При необходимости получения гранулометрической характеристики материала мельче 40 мкм обычно применяют дисперсионный анализ, который основан на разделении минеральных зерен различной крупности по их скорости падения в воде. Скорость оседания минеральных частиц в вязкой среде зависит от крупности частиц и их плотности. Эту скорость можно определить по формуле Стокса: υ = 545d 2 (δ − ∆ ), мм / с где d — диаметр частиц, мм; δ — плотность материала; Δ — плотность воды. Пользуясь этой формулой, можно определить время t оседания частиц определенного размера с заданной высотой оседания h. Время оседания частиц t= h h = , с 545d (δ − ∆ ) υ 2 Дисперсионный анализ проводят методом отмучивания или гидравлической классификацией в специальных аппаратах. Этот метод дисперсионного анализа является продолжительным. 19 Микроскопический анализ проводится для изучения не только минерального состава руды, но и для определения размера частиц с последующим определением количества и характера сростков полезных минералов между собой и с минералами пустой породы. Микроскопический анализ различных классов крупности позволяет определять крупность прорастания и количество сростков в каждом классе крупности, что дает возможность характеризовать эффективность некоторых процессов, например измельчения и флотации. 3.3 Виды операций грохочения Операции грохочения широко применяют на обогатительных, дробильносортировачных фабриках и при сортировке. В технологических схемах обогащения и при подготовке полезных ископаемых к переработке, в зависимости от своего назначения, различают следующие основные виды операций грохочения: - самостоятельное; - подготовительное; - вспомогательное; - избирательное; - для обезвоживания. К самостоятельной операции грохочения можно отнести в том случае, если продукты, выделяемые при грохочении, являются готовыми и направляются потребителю. Например, в угольной промышленности для сортировки угля, в черной металлургии для выделения крупнокусковой железной руды, а так же в химической и строительной промышленности. В качестве подготовительной операции грохочение применяется при обогащении руд цветных и редких металлов для разделения руд на различные классы с целью эффективного последующего их обогащения раздельно каждого класса методами гравитации, магнитной и электростатической сепарации. Вспомогательное грохочение применяют при дроблении для выделения готового класса из продукта перед его дроблением (предварительное грохочение), для контроля крупности дробленого продукта (поверочное или контрольное грохочение). Если при грохочении используют какие либо свойства минералов (например, форма, твердость), входящих в состав руды и в итоге получают продукты с различным содержанием ценного компонента, то такое грохочение называется избирательным (например, обогащение слюды). Для обезвоживания используются грохота с маленькими отверстиями для удаления основной массы воды или пульпы от зернистых материалов и отделения суспензии от продуктов сепарации в тяжелых средах. 20 3.4 Эффективность грохочения Процесс грохочения характеризуется эффективностью грохочения или равнозначным понятием к.п.д. грохота, т.е. отношением количества подрешетного продукта ко всему количеству материала такой же крупности, содержащегося в исходной руде. E= T ⋅ 100% Q где Т – масса подрешетного продукта (-а) грохота; Q – масса того же класса крупности (-а) в исходной руде. Так как в промышленных условиях (при непрерывном процессе) определить массу подрешетного продукта невозможно, поэтому эффективность грохочения определяется по данным ситовых анализов исходной руды и надрешетного продукта. 104 ⋅ (α − β ) E= ,% α (100 − β ) где α - содержание класса -а мм в исходном питании, %; β - содержание этого же класса (-а) в надрешетном продукте, %. Эффективность грохочения зависит от физических свойств исходного материала (таких как влажность, форма зерен), от конструктивных особенностей аппаратов. Из физических свойств полезного ископаемого наиболее важным при грохочении являются: влажность, форма зерен, количество трудных зерен. На эффективность грохочения оказывает влияние лишь внешняя влага, которая окружает частицы руды тонкой пленкой. Особенно существенное влияние внешняя влага оказывает, если руда содержит много шлама. Чем мельче руда, тем больше влаги она может удержать. Мелкие частицы слипаются между собой, образуя крупные агрегаты. При этом происходит как бы закупорка отверстий сита. Нарушается расслоение материала, и мелкие зерна не успевают пройти через отверстия сита, оставаясь в верхнем продукте. При содержании в руде внешней влаги более 4-5 % резко снижается эффективность грохочения. Наиболее неблагоприятной формой зерен для грохочения является плоская или игольчатая (тальк, слюда, асбест). Наиболее легко поддаются грохочению зерна минералов шарообразной и многогранной формы. 21 Серьезные затруднения при грохочении вызывают зерна минералов, размер которых близок к размеру отверстий сита. Эти зерна называются трудными. Размер трудных зерен колеблется в пределах, а ±0,5 мм, где а – диаметр отверстий сита. Трудные зерна составляют 0,75d сита и выше, затрудняющие - 1,5d сита. 22 Лекция 4. АППАРАТЫ ДЛЯ ГРОХОЧЕНИЯ План лекции 4.1 Классификация грохотов 4.2 Колосниковые грохота 4.3 Дуговые грохота 4.4 Плоскокачающиеся грохота 4.5 Гирационные грохота 4.6 Вибрационные грохота 4.1 Классификация грохотов Грохочение осуществляется на грохотах различных конструкций. Все аппараты для грохочения можно разделить на две основные группы: неподвижные и подвижные. В практике грохочения полезных ископаемых применяю в основном грохоты следующих конструкций: неподвижные: - колосниковые; - дуговые. подвижные: - плоскокачающиеся; - полувибрационные (или гирационные); - вибрационные (или инерционные с простым дебалансом, двойным дебалансом, самоцентрирующиеся и резонансные); - барабанные; - валковые. 4.2 Колосниковые грохоты Неподвижные колосниковые грохота (рис 4.1) изготавливаются обычно на обогатительных фабриках (с учетом условий грохочения) и представляют решетки, изготовленные из колосников различного профиля, которые располагаются параллельно друг другу на определенном расстоянии и скрепляются между собой болтами. Применяются чаще для крупного, реже для среднего грохочения. Угол наклона: 45-500 - для руды, 30-350 - для углей. Ширина грохота зависит от максимального куска и берется из условия: В > 3D 23 L =(1,5 – 2)B и составляет 3 – 5 м Рис. 4.1 Колосниковая решетка Площадь грохота определяется по эмпирической зависимости: F = L ⋅ B, м 2 F= Q , м2 2,4 ⋅ a где Q – производительность по продукту, поступающему на грохот, т/час; а – расстояние между колосниками, мм. Преимущества колосникового грохота: - простота исполнения; - прочность; - дешевизна. Недостатки: - громоздкость; - низкий КПД (50 – 60 %). 4.3 Дуговые грохоты Дуговые грохота (рис. 4.2) применяются для мокрого грохочения шлама и мелочи крупностью от 12 до 0,071 мм и для обезвоживания угля и рудного материала. Крупность подрешетного продукта в 1,5 – 2 раза меньше размера щели. Сито дугового грохота набирается из проволоки клиновидного сечения и закрепляется в корпусе, который представляет дугу радиусом 500-900 мм. Пульпа поступает в загрузочный патрубок грохота под давлением тангенциально и с некоторой скоростью направляется по касательной к ситу грохота. Мелкие частицы и вода под действием центробежной силы проходят через сито, а крупные - сходят с решетки в нижней ее части. 24 Эти грохоты удобны в эксплуатации, не имеют движущихся частей, имеют высокую удельную производительность и эффективность грохочения (около 90%). Производительность грохота – 200-500 м3/час (в зависимости от плотности), для обезвоживания – 400-500 м3/час. Рис. 4.2 Дуговой грохот 1- разгрузочный патрубок; 2-рама; 3-карман;4-стенка; 5- приемная коробка; 6- колосниковообразная решетка; 7-клин; 8-уголок; 9-упор для решетки. 4.4 Плоскокачающиеся грохоты Плоскокачающиеся грохоты применяются при грохочении угля, асбеста и нерудных продуктов. При обогащении руд плоскокачающиеся грохоты употребляются лишь для классификации перед отсадкой. Плоскокачающийся грохот (рис. 4.3) представляет собой систему из неподвижной рамы и закрепленного на ней на гибких стойках короба с просеивающей поверхностью, совершающей принудительные движения благодаря жесткой кинематической связи между коробом и движущим механизмом (эксцентриком). Материал загружается в верхнюю часть короба грохота и вследствие возвратно-поступательного движения короба передвигается к разгрузочному концу. Для более эффективного передвижения материала грохоты устанавливают под углом 8-120. Длина короба в 2-4 раза больше его ширины. Величина хода короба от скорости не зависит, а зависит от конструктивных особенностей. Плоскокачающиеся грохоты применяются для грохочения материала 25 крупностью от 1 до 350 мм, наиболее эффективно грохочение продуктов крупностью 40-50 мм. Грохочение может быть как сухим, так и мокрым. Типы грохотов – ГП и ГПО (плоскокачающиеся обезвоживающие). У плоскокачающихся грохотов низкая эффективность (40-50%), надежность. Они вытесняются вибрационными грохотами. Рис. 4.3 Плоскокачающийся грохот 1-короб; 2-сито; 3-маятниковые опоры; 4-тяга (шатун); 5-экцентриковый вал. 4.5 Полувибрационный (или гирационный) грохот Полувибрационный (или гирационный) грохот характеризуется круговым движением сита в вертикальной плоскости, вызываемым эксцентриковым приводным механизмом (эксцентриковым валом) (рис.4.4). Эксцентриковый вал проходит через центр тяжести грохота, имеет две эксцентриковых заточки, установлен в подшипниках качения на раме грохота. Таким образом, при вращении вала относительно своей оси короб получает круговые колебания в вертикальной плоскости. Амплитуда колебаний равна двойному эксцентриситету (эксцентриситет 1,5-6 мм), а частота колебания – числу оборотов приводного шкива (достигает 750 – 1000 об/мин). Амплитуда колебаний и траектория движения короба будут постоянными только для средней части грохота. Концы грохота имеют относительную свободу колебаний и амплитуду, отличную от средней части короба. Для компенсации центробежных сил, возникающих при вращении, на валу с двух сторон укрепляются маховики с контргрузами. Применяется, главным образом, для грохочения крупной руды на решетах с отверстиями 25-0 мм. Угол наклона для крупной руды – 10-180, для мелкой – 300 . Производительность – 250 м3/час. 26 Рис. 4.4 Кинематическая схема полувибрационного грохота 1 – маховик с дебалансами; 2 – эксцентриковые заточки; 3 – приводной вал; 4 – пружины; 5 – сита; 6 – короб; 7 – шкив. Большое внимание уделяется балансировки грохота. Нарушение нормального режима колебаний (появление боковых движений короба) вызывает увеличение напряжения в элементах установки в несколько раз, что приводит к быстрому его разрушению, к колебанию строительных конструкций. Применяются полувибрационные грохоты различных конструкций тяжелого и среднего типа ГГС и ГГТ. Используются они при производстве строительных материалов, отмывки суспензии при обогащении руд в тяжелых суспензиях. Динамическая неуравновешенность, сложность конструкции не позволяет данным машинам конкурировать с грохотами чисто вибрационного типа: инерционными, самобалансными, резонансными. 4.6 Вибрационные грохоты Вибрационные грохоты можно подразделить на вибрационные с круговым движением короба (инерционные) и с прямолинейными колебаниями (самобалансные). Инерционные грохоты просты по конструкции, состоят из трех основных деталей: короба с ситом, вибровозбудителя и пружинных опор или подвесок (рис. 4.5). Инерционный грохот с простым дебалансом: вибрации образуются за счет центробежной силы инерции, возникающей при вращении неуравновешенных масс. 27 Рис. 4.5 Кинематическая схема инерционного грохота с простым дебалансом 1 – вал; 2 – маховик с дебалансами; 3 – сита; 4 – короб; 5 – пружинные амортизаторы. Вал приводится в движение через клиноременную передачу. При вращении шкивов с дебалансами возникают центробежные силы инерции, вызывающие круговые или элептические вибрации короба. Амплитуду можно регулировать изменением дебалансных грузов и радиуса их вращения. При перегрузках грохота амплитуда колебаний уменьшается и снижается эффективность грохочения. Работают только в наклонном положении. Материал движется по поверхности грохота за счет вибрации грохота и наклона сита. Грохота этого типа: ГИТ – грохот инерционный тяжелого типа (для руд), ГИЛ – грохот инерционный легкого типа (для угля).ГИЛ – 42: 4указывает на ширину грохота (если 4- то 1,5 м; если 2- то 1,0 2-указывает на количество сит. Производительность этих грохотов 35 (для ГИТ-11) – 800 м3/час (ГИТ81); угол наклона – 8-200; число колебаний – 3000 кач/мин; эффективность грохочения – 96-98 %. Эти типы грохотов широко распространены на обогатительных фабриках перед мелким дроблением. К вибрационным грохотам с прямолинейными колебаниями относятся самобалансные грохоты (рис.4.6) типа ГСЛ, ГСС, ГСТ (инерционные с двойным дебалансом). 28 Рис. 4.6 Кинематическая схема самобалансного грохота Отличаются простотой установки, универсальностью, могут работать в горизонтальном положении. Крупность руды – до 600 мм. Самобалансный возбудитель представляет собой два параллельных вала, на которых размещены два цилиндрических зубчатых колеса с равным числом зубьев и одинаковые дебалансы. Валы вращаются с одинаковой частотой в противоположенном направлении. Дебалансы расположены так, что при вращении валов составляющие центробежные силы Р то взаимно погашаются, то взаимно складываются (рис. 4.7). Рис. 4.7 Разрез по оси вибровозбудителя I – IV – различные положения грузов дебалансов, Р – составляющие центробежные силы. Площадь грохота составляет от 7,5 до 21 м2, эффективность – 80-90 % Грохоты легкого типа применяются для углей, антрацитов, сланцев, обезвоживания продуктов обогащения, отмывки тяжелых суспензий. Тяжелого типа – для руд и агломератов. ГСС-42 до 200 м3/час, ГСТ-31 до 16 м3/час 29 Лекция 5. ДРОБЛЕНИЕ План лекции 5.1 Процесс дробления 5.2 Стадии и степень дробления 5.3 Способы дробления 5.4 Технология дробления 5.1 Процесс дробления Дроблением называется процесс уменьшения размеров кусков руды под действием внешних механических сил. При этом получается продукт крупностью 15 мм. Такая крупность граничного зерна условна и может колебаться в зависимости от вида полезного ископаемого. Дальнейшее уменьшение крупности материала называется измельчением. Дробление производится не только на обогатительных фабриках. Дроблению подвергаются: уголь или сланец на электростанциях, сжигающих топливо в пылевидном состоянии; уголь на коксохимических заводах перед коксованием; известняки и доломиты в качестве флюсов на металлургических заводах; камень с целью приготовления щебня для промышленного и дорожного строительства и т.д. В этих случаях продукты дробления используются непосредственно, и процесс дробления имеет самостоятельное значение. Крупность получаемых при этом продуктов устанавливается исходя из требований технологии потребляющих производств. Процессы дробления применяются, главным образом, для подготовки сырья к дальнейшему измельчению. Единой целью этих операций является раскрытие зерен ценных компонентов перед обогащением. 5.2 Стадии и степень дробления Процессы дробления осуществляются обычно в три стадии: - крупное дробление – от 1200 до 300 мм - среднее дробление – от 300 до 75 мм - мелкое дробление – от 75 до 15 мм Каждая стадия характеризуется степенью дробления (i), то есть отношением диаметра максимальных кусков руды, поступающих на дробление (Дmax) к диаметру максимальных кусков руды после дробления (d max): i= Dmax 1200 = = 80 15 d max 30 Степень дробления, посчитанная по формуле, характеризует процессы дробления и измельчения недостаточно полно, допустим, что при дроблении или измельчении двух материалов, имеющих одинаковые характеристики крупности, получены продукты с одинаковыми максимальными кусками, но с различными характеристиками крупности. Суммарная характеристика по плюсу для одного продукта выпуклая, а для другого – вогнутая. Это означает, что второй продукт раздроблен мельче, чем первый, но если подсчитать степени дробления по отношению размеров максимальных кусков, то они окажутся одинаковыми. Отсюда видно, что степень дробления правильнее вычислять как отношение средних диаметров, которые находятся с учетом характеристик крупности исходного материала и продукта дробления. Степень дробления, достигаемая в каждой отдельной стадии, называется частной степенью дробления. i1 = 1200 = 4; 300 i2 = 300 = 4; 75 i3 = 75 = 5. 15 Общая степень дробления равна произведению частных степеней дробления. i общ. = i1 * i2 * i3 = 4 * 4 * 5 = 80 Степень дробления определяется возможностью дробильного оборудования. Обычно для I стадии дробления i = 3-5 II стадии дробления i = 3-5 III стадии дробления i = 3-8 (10) Стадия дробления – это совокупность операций дробления и грохочения. 5.3 Способы дробления Под способом дробления понимают вид воздействия разрушающей силы на куски дробимого материала. Процесс разрушения может наступить в результате (рис. 5.1): 31 раздавливания (дешевый способ) истирания раскалывания (для хрупких руд) удар (для материала средней твердости) излом Рис. 5.1 Способы дробления Способ дробления выбирается в зависимости от физико-механических свойств дробимого материала и от крупности кусков. Различают горные породы прочные или твердые и мене прочные или мягкие; породы вязкие и хрупкие. Способность горных пород противостоять разрушению зависит так же от наличия трещин в кусках и способа воздействия на них окружающего усилия. Наибольшее сопротивление оказывают горные породы раздавливанию, меньшее – изгибу, и наименьшее – растяжению. Нередко применяют сочетание способов разрушения. 5.4 Технология дробления Из соображений конструктивного характера, а так же вследствие нежелательности переизмельчения, в современной практике обогащения применяются дробилки, работающие главным образом раздавливанием и ударом при добавочных истирающих и изгибающих воздействиях на дробимый материал. 32 Крупное, среднее и мелкое дробление твердых (прочных) и хрупких пород целесообразно производить раздавливанием, а твердых и вязких пород – раздавливанием с участием истирания. Крупное дробление мягких и хрупких пород целесообразно выполнять раскалыванием, а среднее и мелкое – ударом. Все полезные ископаемые измельчают ударом с участием истирания. Крупное, среднее и мелкое дробление обычно сухое, мокрое дробление применяют только в тех случаях, когда дробимый материал содержит глину, которую стараются отмыть одновременно с дроблением. Промывка, например, производится при дроблении глинистых железных марганцевых руд. Вода для промывки подается в рабочее пространство дробилок. В некоторых случаях вода подается в небольшом количестве из брызгал в завалочную воронку дробилки крупного дробления. Назначение этой воды – увлажнить дробимый материал и тем самым уменьшить пылеобразование. Иногда материалы, слагающие куски полезных ископаемых, обладают различными физико-механическими свойствами. После дробления или измельчения таких полезных ископаемых, в специально подобранных условиях, одни, более твердые и прочные минералы, будут представлены крупными кусками, другие, менее твердые и хрупкие, - кусками значительно меньшего размера. Последующий рассев дробленого продукта позволит отделить одни минералы от других, т.е. произвести более или менее совершенное обогащение полезного ископаемого. Дробление или измельчение в этом случае имеет значение обогатительной операции и называется «избирательным дроблением». Схемы дробления состоят из отдельных стадий дробления, включающих предварительное и поверочное грохочение. Существует несколько разновидностей схем дробления: схема, состоящая только из одной операции дробления; с операцией поверочного грохочения; с операцией предварительного грохочения; с операциями предварительного и поверочного грохочения и с совмещенными операциями предварительного и поверочного грохочения. Схему дробления и грохочения выбирают такой, чтобы руда не переизмельчалась, то есть соблюдался принцип «не дробить ничего лишнего». Для этого используют операцию предварительного грохочения, назначение которой – выделить готовый по крупности продукт. Однако предварительное грохочение применяется, если содержание мелочи в исходной руде превышает 17-20%, то есть гранулометрическая характеристика прямолинейная или вогнутая. В противном случае предварительное грохочение экономически не выгодно. Поверочное грохочение применяют для контроля крупности дробленого продукта обычно в последней стадии дробления. Так как введение этой операции в первые стадии дробления приводит к увеличению капитальных затрат 33 вследствие установки перегрузочных узлов. Схемы дробления бывают от одной до четырех стадий дробления (рис. 5.2). Одностадиальные схемы дробления применяются редко, только на фабриках небольшой производительности. Чаще всего применяются двух и трех стадиальные схемы дробления. Четырех стадиальные схемы дробления применяют только на обогатительных фабриках большой производительности, которые при дроблении дают куски плоской формы. В настоящее время в основном применяют двухстадиальные схемы дробления. Такие схемы с предварительным грохочением в обеих стадиях применяют для дробления мягких руд, содержащих значительное количество мелкого материала, например касситерит SnO2, шеелит CaWO4, вольфрамит FeMnWO4, которые склонны к переизмельчению (рис. 5.3). Двухстадиальная схема дробления без предварительного грохочения применяется для твердых руд, содержащих небольшое количество мелкого материала в исходной руде и неподдающихся переизмельчению (рис. 5.4). Трехстадиальные схемы дробления с предварительным грохочением в I и II стадиях и с предварительным и поверочным грохочением в III стадии применяются для мягких и хрупких материалов (рис. 5.5). 34 Стадия дробления Руда Предварительное грохочение - + Дробление Схема дробления Предварительное грохочение - + Дробление Предварительное грохочение + - Дробление Поверочное грохочение - + Рис. 5.2 Принципиальная схема дробления 35 Руда Предварительное грохочение - + Дробление I Предварительное грохочение - + Дробление II Рис. 5.3 Двухстадиальная схема дробления для мягких руд 36 Руда Дробление I Дробление II Поверочное грохочение - + Рис. 5.4 Двухстадиальная схема дробления для твердых руд 37 Руда Предварительное грохочение - + Дробление I Предварительное грохочение - + Дробление II Предварительное и поверочное грохочение - + Дробление III Рис. 5.5 Трехстадиальная схема дробления для мягких и хрупких материалов 38 Лекция 6. МАШИНЫ ДЛЯ ДРОБЛЕНИЯ План лекции 6.1 Классификация дробилок 6.2 Щековые дробилки 6.3 Конусные дробилки 6.4 Дробилки ударного действия 6.1 Классификация дробилок Исходя из основных принципов дробления, дробильное оборудование можно разделить на четыре группы: 1. Щековые дробилки с подвижной щекой, работающие раздавливанием при периодическом нажатии подвижной щеки: а) с простым качанием щеки; б) со сложным качанием щеки. 2. Конусные дробилки - дробление материала, в которых производится раздавливание с изгибом и истиранием, раскалывание и излом между подвижным и неподвижным конусами: а) конусные дробилки с крупным конусом (для крупного дробления); б) конусные дробилки с пологим конусом для среднего и мелкого дробления. 3. Валковые дробилки с круглыми вращающимися частями, измельчающими куски руды раздавливанием иногда с раскалыванием: а) с гладкими валками; б) с зубчатыми валками. 4. Дробилки ударного действия, дробящие ударами, наносимыми подвижными частями машин (молотковые и роторные дробилки). 6.2 Щековые дробилки Щековые дробилки применяются для крупного, иногда для среднего дробления. В щековых дробилках дробление руды производится между двумя дробящими поверхностями (щеками) по методу раздавливания в момент приближения подвижной щеки к неподвижной. Изготавливают щековые дробилки двух типов: а) с простым движением щеки (относительно оси ее подвеса); б) со сложным движением щеки. а) Щековая дробилка с простым движением щеки (рис. 6.1) состоит из 39 массивной неподвижной рамы, в которой укреплена неподвижная щека (1). 3 4 10 1 2 8 5 9 7 6 Рис. 6.1 Щековая дробилка с простым качанием щеки Подвижная щека (2) подвешена на горизонтальном валу (10). Эта щека получает движение в горизонтальной плоскости от распорных плит (7), шатуна (8) и эксцентрикового вала (3). Вал вращается от шкивов (4) и приводит в движение шатун, который совершает вертикальные движения вверх и вниз. Вмести с шатуном движутся распорные плиты, которые при движении шатуна вверх приближают подвижную щеку к неподвижной. В этот момент происходит дробление руды, находящейся между щеками (рабочий ход). При движении шатуна вниз подвижная щека отходит от неподвижной. В это время ширина выходной щели увеличивается, и дробленая руда разгружается через нее (холостой ход). Во время движения шатуна нагрузки на приводной двигатель дробилки крайне неравномерны (рабочий и холостой ход). Для аккумуляции энергии во время холостого хода и передачи ее во время рабочего хода щеки, на вал шатуна надевают два массивных маховика (4). Распорные плиты свободно входят в сухари (11). Чтобы подвижная щека и шатун удерживались в соприкосновении с распорными плитами, в нижней части подвижной щеки крепится тяга (9), связанная с пружиной (6), которые удерживают всю систему в равновесии и при движении шатуна вниз способствуют обратному ходу щеки. Ширина выходной щели дробилки (следовательно, и степень дробления) регулируются при помощи клиньев (5), один из которых поднимается и опускается болтом (12). Наиболее изнашиваемыми частями дробилок являются щеки. Рабочая по- 40 верхность которых футеруются плитами из высокомарганцевой стали. Плиты имеют рифления, что облегчает дробление кусков руды. Сухари также изготавливаются из высокопрочной стали. б) Щековые дробилки со сложным движением щеки применяются в основном для среднего дробления. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм. 1 3 4 1 0 2 8 5 9 7 6 Рис. 6.2 Щековая дробилка со сложным качанием щеки Конструкция этих дробилок (рис. 6.2) отличается тем, что у них подвижная щека (2) подвешена непосредственно на эксцентрик вала (3), а внизу опирается на одну распорную плиту (7), один конец которой вставлен в сухари (10) на щеке, а другой в регулировочный клин (5). Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию. Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином (5), поднимаемым и опускаемым винтом (11). Обратному ходу подвижной щеки способствует пружина (6) и тяга (9), связанная шарнирно с подвижной щекой. Дробящее усилие этих дробилок полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. В связи со сложным движением щеки истирающее действие руды больше и износ футеровки выше. Основным размером, характеризующим щековые дробилки, является ве- 41 личина приемного отверстия, определяема шириной и длиной. Ширину этого отверстия определяет максимальный размер загружаемых кусков, который должен составлять не более 0,8-0,85 ширины отверстия. Угол захвата α (угол между неподвижной и подвижной щеками) не должен превышать 250 , так как в противном случае не все куски будут захватываться, и будут выбрасываться вверх. Щековые дробилки применяют обычно для крупного дробления твердых и средней твердости руд. Степень дробления в щековых дробилках I = 3 ÷ 5. Достоинства: простота конструкции, легкость замены изнашивающихся частей и распорных плит, удобство обслуживания и ремонта, пригодны для дробления вязких и глинистых руд. Недостатки: значительные вибрации, требующие установки дробилки на очень прочном фундаменте, что не позволяет устанавливать ее на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок. Поэтому для их установки нужны технико-экономические преимущества. 6.3 Конусные дробилки Принцип действия всех конусных дробилок одинаков. Дробящим рабочим органом у них является подвижный конус, насаженный на вал, закрепленный в нижней части в эксцентриковом стакане. Подвижный конус движется внутри неподвижной конической чаши. Во время приближения дробящего конуса происходит раздавливание с изгибом и истиранием, раскалывание и излом находящихся в рабочем пространстве кусков материала, а во время удаления – разгрузка дробленого материала. Дробление руды происходит непрерывно в момент приближения подвижного конуса к не подвижному при последовательном перемещении зоны дробления по окружности конусов. Конусные дробилки по своему назначению разделяются на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. В настоящее время конусные дробилки изготавливают двух типов: - с подвесным валом и крутым конусом для крупного дробления; - с консольным валом и пологим конусом для среднего и мелкого дробления. а) Конусная дробилка для крупного дробления (рис. 6.3) имеет корпус, состоящий из нижней (1) и верхней (2) частей. Верхняя часть корпуса представляет собой неподвижный конус (чашу), обращенный большим основанием вверх. 42 Угол наклона конической поверхности составляет 17-200. подвижный дробящий конус (3) жестко закреплен на валу (6). Поверхности конусов покрыты футеровкой. Вал дробилки подвешен в специальном гнезде в центральной головке траверсы (5) (поперечная балка или перекладина). Рис. 6.3 Конусная дробилка крупного дробления Нижний конец вала (6) свободно входит в эксцентриковый стакан (7), вставленный во втулку (10). Ось втулки совпадает с вертикальной осью дробилки и отлита заодно с нижней частью корпуса (12). Привод дробилки состоит из конических зубчатых шестерен (8) – закреплена на эксцентриковом стакане и (9) – закреплена на валу (11) привода. Эксцентриковый стакан (7) вращается и ось вала (6) описывает коническую поверхность, благодаря чему дробящий конус совершает круговые движения. Исходный материал загружается сверху через отверстие (4). Дробленый материал разгружается сбоку дробилки. Конусные дробилки крупного дробления применяют для первого приема дробления твердых и средней твердости руд. Степень дробления составляет 3-6. дробилки высоко производительны. Могут работать «под завалом». Но для их установки требуется большая высота, и отличаются они большой сложностью конструкции. б) Конусные дробилки с пологим конусом для среднего и мелкого дроб- 43 ления отличаются от ККД отсутствием траверсы для подвешивания подвижного конуса, который опирается на сферический подпятник (16). В зависимости от конфигурации рабочего пространства и размеров разгрузочного и разгрузочного отверстий различают нормальные (стандартные) дробилки для среднего дробления (КСД) и короткоконусные дробилки для мелкого дробления (КМД). Отличительными особенностями короткоконусных дробилок являются укороченный внутренний конус, меньше загрузочные и разгрузочные отверстия, более крутой угол наклона и более длинная параллельная зона между рабочими конусами, что позволяет получить более равномерный и мелкий по крупности продукт (рис. 6.4). Рис. 6.4 Конусная дробилка для среднего и мелкого дробления 1 – литой корпус; 2 – пружины; 3 – опорное кольцо; 4 – болты; 5- неподвижный конус (чаша); 6- загрузочная коробка; 7- подвижный дробящий конус; 8- распределительная тарелка; 9 – вал; 10 – рабочий вал; 11 – эксцентриковый стакан; 12, 13 – коническая шестерня; 14 – приводной вал; 15 – цилиндрическая втулка; 16 – сферический подпятник. Конусные дробилки среднего и мелкого дробления являются основным типом дробилок для дробления руд твердых и средней твердости. Степень дробления составляет 4-7. Основные достоинства дробилок КСД и КМД – большая производитель- 44 ность, большая степень дробления, наличие предохранительного устройства от поломок и равномерная загрузка. Недостатки – очень сложное устройство, что осложняет их ремонт и обслуживание; неудовлетворительная работа на глинистых и вязких рудах, которые быстро забивают разгрузочные отверстия. 6.4 Дробилки ударного действия В дробилках ударного действия разрушение дробимого материала происходит за счет кинетической энергии движущихся сил. К ним относится три типа дробилок: молотковые (рис. 6.5), роторные и стержневые (дезинтеграторы). Рис. 6.5 Дробилка молотковая 1 – корпус; 2 – ротор; 3 – отбойные плиты; 4 – молотки; 5 – колосниковая решетка. Дробление материала производится в рабочем пространстве быстровращающимися молотками и за счёт удара об отбойные плиты и колосниковую решетку. Дроблёная руда разгружается через щели колосниковой решетки. Максимальная степень дробления может достигать 30. Область применения - для среднего и мелкого дробления мягких и средней крупности неабразивных материалов. Для угля, известняка, гипса, мела, асбестовых руд, каменной соли и т.д. Преимущество дробилок - простота конструкции, низкая металлоёмкость, большая производительность, высокая степень дробления, удобство обслуживания. Недостатки этих дробилок - быстрый износ молотков, бил и решеток. 45 Лекция 7. ИЗМЕЛЬЧЕНИЕ План лекции 7.1 Процесс измельчения 7.2 Конструктивные особенности мельниц (шаровые, стержневые, самоизмельчения, процесс Снайдера) 7.3 Скоростные режимы измельчения 7.4 Технология измельчения 7.1 Процесс измельчения Измельчением также как и дроблением называются процессы разрушения кусков (зерен) руды полезных ископаемых на более мелкие зерна путем действия внешних сил, преодолевающих внутренние силы сцепления между частицами. Условно считают, что если при дроблении получают зерна более 5 мм, то при измельчении – меньше 5 мм. Предел крупности измельчения определяется размером вкрапленности рудных и нерудных минералов, методом обогащения, которые устанавливаются опытным путем для каждого полезного ископаемого при исследовании руд на обогатимость. Машины, с помощью которых осуществляется измельчение, называются мельницами. Все мельницы разделены на две основные разновидности: аэродинамические или струйные (без мелющих тел) и механические (с мелющими телами). Последние могут быть барабанные, роликовые, дисковые. На обогатительных фабриках применяются почти исключительно барабанные мельницы. В зависимости от мелющих тел они бывают: - шаровые; - стержневые; - галечные; - самоизмельчения В зависимости от формы барабана: - цилиндрические; - конические. Принцип работы их практически одинаков. 7.2 Конструктивные особенности мельниц (шаровые, стержневые, самоизмельчения, процесс Снайдера) 46 Барабанная мельница (рис. 7.1, рис.7.2) представляет собой цилиндрический барабан (1) с торцевыми крышками (2,3) и пустотелыми цапфами (4,5), опирающиеся на подшипники (6,7). Вращение барабана мельницы производится от электродвигателя посредством малой шестерни, насаженной на приводном валу и зубчатого венца (8), закрепленного на барабане. Рис. 7.1 Шаровая мельница с центральной разгрузкой Рис. 7.2 Шаровая мельница с центральной разгрузкой Барабан мельницы изготавливают сварным или клепанным из листовой стали, а торцевые крышки отливают из чугуна или стали. Они соединяются между собой болтами. 47 Электродвигатель присоединяется к приводному валу через редуктор или в мельницах больших размеров (тихоходных) через муфту. Барабан и торцевые крышки для предотвращения износа футеруются броневыми плитами из марганцевой стали толщиной от 50 до 150 мм, а внутренняя часть пустотелых цапф съемными воротниками. Для разгрузки изношенных шаров, введения футеровки внутрь мельницы служат люки. Для измельчения руды в мельницу загружают стальные или чугунные шары разной крупности (от 40 до 150 мм). Например: Крупность руды 24-60 мм 3 – 13 мм Dш шаров: 125 мм 40% 105 мм 30% 30% 90 мм 20% 40% 75 мм 10% 20% 65 мм 10% Пересортировка шаров проводится не реже одного раза в 2-3 месяца. Dш шаров связан следующей зависимостью с крупностью руды: Dø = 28 ⋅ 3 d В производственных условиях мельница загружается шарами и рудой до 40-45% своего объема. Во время вращения барабана мельницы шары перекатываясь, скользя и падая, измельчают зерна руды. В зависимости от способа разгрузки измельченного продукта различают мельницы с центральной (свободной) разгрузкой (рисунок 9.1) и с принудительной разгрузкой (с разгрузкой через решетку) (рисунок 9.2). Мельница сливного типа (МШЦ). Особенности мельницы: - разгрузка пульпы осуществляется непосредственно через разгрузочную цапфу горловина, которой большего диаметра, чем разгрузочное отверстие; - высокий уровень пульпы в барабане; - малая разница уровня пульпы h в загрузочном и разгрузочном концах барабана, вследствие чего перемещение материала идет медленно, и мельница выдает тонкий продукт (рис. 7.3); - разгрузочная горловина имеет спираль для возврата в мельницу случайно попавших шаров. 48 Рис. 7.3 Мельница МШЦ Рабочий объем – от 1 до 63 м3. Частота вращения – от 4,2 до 17,4 об/мин. Масса мельницы с редуктором – от 8 до 205 т; с шарами – от 10 до 450 т. Мельница с разгрузкой через решетку (МШР). Диаметр мельницы – от 900 до 4000 мм. Длина мельницы - от 1800 до 5500 мм. Шаровая мельница с разгрузкой через решетку отличается от мельницы сливного типа тем, что у нее диаметр больше длины и измельченный продукт разгружается принудительно (рис.7.4). Рис. 7.4 Мельница МШР Со стороны разгрузочного конца мельница имеет решетку с отверстиями для разгрузки измельченного продукта. Крупные куски руды и шары задерживаются в мельнице. Измельченная же руда разгружается через решетку или диафрагму в промежуточную камеру. К наружной стороне решетки между ней и торцевой крышкой мельницы укреплены радиально расположенные ребра, на которые пульпа попадает через отверстия диафрагмы. При вращении мельницы ребра выполняют роль лифтеров, которые поднимают измельченный материал с водой (пульпу) вверх и сбрасывают его на конус расположенный вершиной к разгрузочной цапфе мельницы. Пульпа стекает по образующей конуса и попадает в полую цапфу, через которую и выгружается из мельницы. Разгрузка мельницы через решетку создает большую разность давлений загружаемого и разгружаемого материала, что способствует более быстрому продвижению пульпы в мельнице. Поэтому мельницы с разгрузкой через решетку: 49 - более производительные по сравнению с мельницами с центральной разгрузкой; - выдают более равномерный по крупности продукт с небольшим количеством шламов (благодаря тому, что разгрузочное отверстие расположено значительно ниже уровня загрузки, в мельнице не накапливается материал, и зерна не подвергаются переизмельчению, что наблюдается в мельнице с центральной разгрузкой); - в мельницу можно загружать руду крупностью до 30-35 мм и регулировать степень измельчения. Однако снижение крупности руды загружаемой в мельницу повышает производительность мельницы (с 20 до 5 мм на 20-25%); - диафрагмой (решеткой) можно регулировать уровень пульпы, а значит и ее производительность. Для увеличения скорости прохождения пульпы через мельницу необходимо закрыть ряд отверстий решетки расположенные ближе к горизонтальной оси мельницы, т.е. ближе к разгрузочной цапфе. Чтобы уменьшить производительность можно поднять уровень пульпы, до оси мельницы закрыв все отверстия решетки. И мельница будет работать как мельница с центральной разгрузкой. Вместе с тем мельницы с разгрузкой через решетку имеют ряд недостатков: - наличие диафрагмы усложняет конструкцию и обслуживание мельницы; - удорожает ее стоимость; - отверстия решетки забиваются щепой. Мельницы с решеткой обычно применяются в I стадии измельчения для получения продукта более 0,15 мм. Отечественной промышленностью выпускаются мельницы с объемом барабана от 0,45 до 71 м3. Стержневые мельницы по своему устройству аналогичны шаровым цилиндрическим с центральной разгрузкой. Длина их в 1,5-2 раза больше диаметра. Измельчающей средой являются стержни. Диаметр стержней колеблется от 40 до 100 мм, а длина на 25-50 мм меньше внутренней длины мельницы. Мельница наполняется стержнями на 100-200 мм ниже оси мельницы, т.е. стержни занимают 35-45% внутреннего объема мельницы. Объемная масса стержней 6-7 т/м3. При измельчении руды в стержневой мельнице контакт между стержнями осуществляется по всей длине стержня, а не в отдельных точках, как при измельчении шарами. При свободном падении стержня сила удара в каждой точке получается меньше, чем удар шара, т.к. этот удар воспринимается большей площадью. По- 50 этому стержневые мельницы дают боле грубый и равномерный по крупности измельченный продукт, чем шаровые. Применяются: - для измельчения как твердых, так и мягких пород в I стадии измельчения и выдают продукт крупностью до 0,2 мм, или перед шаровыми мельницами выдавая продукт 1-2 мм или для гравитационного обогащения. Измельчение происходит (так же, как в шаровых) в присутствии воды – 25-60 % от массы руды. Конструктивные отличия стержневых мельниц: - большая длина L = (15-2) ∙ D; - большой диаметр разгрузочной горловины (1200 мм); - достигается большая скорость прохождения материала, а значит, увеличивается производительность; - нет необходимости устройства люка в корпусе; - торцевые крышки имеют меньшую конусность. Другие особенности: - скорость вращения 60-80% от критической; - большая масса стержней на единицу объема материала (6-7 т/ м3) делает производительность выше, чем у шаровой; - меньший износ футеровки и стержней и более низкая стоимость. Применение рассмотренных конструкций мельниц связано с высокими капитальными и эксплуатационными затратами. В связи с этим последнее время наблюдается повышенный интерес к проблеме самоизмельчения (бесшарового измельчения). В последнее время в практике все больше применяется бесшаровое измельчение, где в качестве мелющих тел используется сама руда крупностью 350-0 мм (до 600-0 мм) (в этом случае речь идет о самоизмельчении). Если в качестве дробящей среды используется класс -300 +150 мм выделенный из крупно дробленой руды, то речь идет о рудногалечном измельчении. Самоизмельчение может быть сухим и мокрым. Для сухого самоизмельчения применяются мельница типа «Аэрофол», которая представляет собой короткий барабан, диаметром намного больше длины и составляет 5-11 м. На внутренней поверхности барабана укрепляются рельсы или балки, которыми руда при вращении барабана поднимается вверх. Падая вниз куски -600 +350 мм ударяясь о рельсы, дробятся сами и дробят мелкие куски находящиеся внизу (рис.7.5). Измельченный материал всасывается и направляется в систему классификатора. 51 Рис. 7.5 Мельница «Аэрофол» 1 – барабан; 2 – лифтеры; 3 – торцевые крышки; 4 – балки. Для мокрого самоизмельчения применяется мельница «Каскад» диаметром 5-11 м и получается готовый продукт содержащий 60% класса -0,074 мм. Исходное питание может быть принято 600 мм. Отношение D : L = 3 : 1. Применяются для железных, золотосодержащих и других руд. Преимущества мельниц самоизмельчения: - при самоизмельчении отпадает необходимость в среднем, мелком дроблении. Иногда даже в крупном и в грубом измельчении в стержневых мельницах; - резко снижаются капитальные затраты и эксплуатационные расходы на операции дробления и измельчения; - улучшаются условия измельчения, скрытие идет по слабым плоскостям спайности). Руда не переизмельчается, меньше образуется шламов; - благодаря более благоприятным условиям измельчения (снижение шламов) улучшаются технологические результаты. Отрицательные особенности процесса: - в мельнице накапливается избыточное количество кусков «критической» крупности, когда они малы по весу и размеру чтобы служить измельчающими телами и слишком крупные чтобы быть измельченными другими кусками; - повышенный расход электроэнергии и футеровки; - меньшая удельная производительность; - пригодны не для всех руд. При изменении физических свойств руды наблюдается значительное колебание в производительности. Одним из специальных методов измельчения является способ измельчения по методу Снайдера (взрывной метод). 52 Принцип измельчения заключается в следующем: В камеру, куда подается руда нагнетается пар или газ под большим давлением (60 кг/см2), который проникает в поры руды и заполняет их, а затем с большой скоростью подается в вакуумную камеру, где давление снижается в 20 раз (до 0,6 кг/см2) в течение 5 секунд. В результате пар из межзернового пространства начинает вырываться, вызывая расщепление сырья. В этом случае сокращается расход энергии на тонкое дробление, осуществляется избирательное раскрытие руд по плоскостям спаянности минералов, что является важным технологическим преимуществом. 7.3 Скоростные режимы мельниц Критический режим При очень большой скорости вращения барабана мельницы шары под действием центробежной силы прижимаются к внутренней поверхности барабана и вращаются вместе с ним (рис. 7.6). Рис. 7.6 Критический режим вращения В этом случае шары первого слоя работают как футеровка и не производят дробления руды. Такая скорость называется критической. Определяется по формуле: n кр = 42,3 D где n – частота вращения мельницы (число оборотов мельницы в мин.); D – диаметр барабана мельницы, м Для того, чтобы шары первого слоя производили дробление, необходимо, чтобы скорость вращения барабана мельницы была меньше критической. Наивыгоднейшая скорость шаровой мельницы 75-88% nкр. или: 53 n= 32 − 37 D При водопадном режиме нагрузка поднимается по круговым траекториям на большую высоту и падает водопадом по параболическим траекториям, нанося удар по руде находящейся на круговых траекториях (рис. 7.7). Измельчение руды происходит главным образом ударом измельчающей среды и частично истиранием. Водопадный режим широко применяется при I стадии шарового измельчения (первичное самоизмельчение). Рис. 7.7 Водопадный режим вращения При небольшой скорости вращения мельницы шары будут скатываться вниз, не поднимаясь вверх. При этом они одновременно будут вращаться вокруг своей оси, между шарами и внутренней поверхностью мельницы будет происходить истирание руды (рис. 7.8). Каскадный режим применяется в стержневых и шаровых мельницах II стадии. Рис. 7.8 Каскадный режим вращения 54 7.4 Технология измельчения Существуют открытые и замкнутые циклы измельчения. При открытом цикле измельчения (рис. 7.9) измельчаемый материал проходит через мельницу один раз, и измельченный продукт получается сравнительно крупный (до 2-3 мм). Рис. 7.9 Открытый цикл Обычно для этой цели применяются стержневые мельницы, которые при этом работают эффективно и обеспечивают высокую производительность. Продукты измельчения стержневых мельниц работающих в открытом цикле, могут направляться на гравитационное и магнитное обогащение. При замкнутом цикле измельчения (рис. 7.10), измельчаемый материал из мельницы поступает в классификатор, который делит его на слив и пески. Слив поступает на обогащение, а пески возвращаются в мельницу для доизмельчения. Измельчаемый материал проходит через мельницу многократно, до тех пор, пока не достигнет крупности зерен, разгружаемых в слив. Рис. 7.10 Замкнутый цикл При установившемся режиме замкнутого цикла весовое количество обо- 55 ротных песков стабилизируется и называется циркулирующей нагрузкой (рис. 7.11). Рис. 7.11 Циркулирующая нагрузка Установлено, что сравнительно небольшие циркулирующие нагрузки (до 400 %) заметно повышают производительность мельниц. Увеличение скорости прохождения материала через мельницу при увеличении циркулирующей нагрузки способствует повышению эффективности работы измельчающих тел и предопределяет меньшее переизмельчение материала, что в свою очередь вызывает увеличение производительности мельниц. Обычно задают циркулирующую нагрузку равную 200-250 %, свыше 400 % нецелесообразно. Чрезмерно большие циркулирующие нагрузки приводят к уменьшению производительности вследствие переполнения мельницы пульпой. Таким образом, циркулирующая нагрузка замкнутого цикла измельчения – это отношение массы песков, возвращаемых в мельницу к массе исходной руды, поступающей в мельницу, т.е. C= S ⋅100, % Q где C – циркулирующая нагрузка, %; S – масса песков, т; Q – количество свежей руды, поступающей в мельницу, т. 56 Циркулирующую нагрузку можно определить по ситовым анализам продуктов измельчения и классификации или по их плотности. C= β −α ⋅100, % α −ϑ где α – содержание класса -0,074 мм в сливе мельницы; β – содержание класса -0,074 мм в сливе классификатора; υ – содержание класса -0,074 мм в песках классификатора. Например, | α = 28 %, β = 60 %, υ = 20 % C= 60 − 28 ⋅100 = 400 % 28 − 20 C= R2 − R ⋅100, % R − R1 где R – отношение Ж : Т в сливе мельницы; R1 – отношение Ж : Т в песках классификатора; R2 – отношение Ж : Т в сливе классификатора. 57 Лекция 8. ЗАКОНОМЕРНОСТИ ПАДЕНИЯ МИНЕРАЛЬНЫХ ЗЕРЕН План лекции 8.1 Закономерности свободного падения частиц 8.1.1 Закон Риттингера 8.1.2 Закон Аллена 8.1.3 Закон Стокса 8.2 Метод Лященко 8.1 Закономерности свободного падения частиц Минеральная частица, падающая в какой-либо среде, обладает гравитационной силой, зависящей от скорости ее движения. Характер падения тел в жидкой или газообразной среде определяется взаимодействием трех сил: силы тяжести, направленной вниз, подъемной (выталкивающей, архимедовой) силы, направленной вверх и силы сопротивления среды, направленной тоже вверх. Сила тяжести зависит от плотности и объема твердого тела. Подъемная сила – от объема тела и плотности среды. Сила сопротивления среды – от режима движения (турбулентного или ламинарного) и слагается из сопротивления сил инерции (динамического) и сопротивления сил трения (вязкостного). Оба вида сопротивления среды движущемуся в ней телу действуют одновременно, но с неодинаковой силой. Преобладание динамического сопротивления наблюдается при турбулентном движении и характерно для больших размеров движущихся частиц (2 мм и выше) и больших скоростей движения. Преобладание вязкостного сопротивления наблюдается при ламинарном движении (характерно для движущихся частиц небольшого размера – 0,1 мм и ниже) и небольших скоростях движения, а также при высоких значениях вязкости среды. Для частиц промежуточной крупности (от 0,1 до 2 мм) характерен переходных режим, при котором наблюдается действие обоих видов сопротивления. Параметр, характеризующий режим течения жидкости, называется числом Рейнольдса (Re). При значениях Re ≥ 1000 течение жидкости турбулентное, при Re ≤ 1 – ламинарное и при Re = 1000- 1 режим течения жидкости промежуточный. Начальный момент движения тела в среде характеризуется нулевым значением скорости его движения и максимальным значением ускорения. В дальнейшем, по мере возрастания скорости падения тела, увеличивается сила сопро- 58 тивления среды, ускорение уменьшается и за короткий промежуток времени эта сила достигает величины движущей силы. В этот момент падающее тело достигает своей предельной (максимальной) скорости. Скорость становится постоянной, ускорение равно 0. Конечная или постоянная скорость обозначается υ0. Разница в конечных скоростях падения различных минеральных частиц в основном определяет процесс их разделения при классификации и гравитационном обогащении. Для определения скорости свободного падения υ0 (м/с) частиц крупности 0,1 мм и ниже можно пользоваться уравнением Стокса (для воды): υ0= 0,545d2(δ-1000)/μ, м/сек где d – диаметр частицы, м; δ – плотность частиц, кг/м3; Δ – плотность среды, кг/м3; μ – коэффициент вязкости, Н·с/м2 (для воды μ = 0,001; для воздуха μ = 0,000018). Для воздуха уравнение Стокса: υ0= 30 278d2(δ-1,23), м/сек. Более крупные зерна имеют другую формулу для определения скорости свободного падения. Для частиц крупностью 2 мм и выше используется уравнение Риттингера: для воды υ0 = 0,16 ⋅ d (δ − 1000) ; для воздуха υ0 = 4,6 ⋅ d (δ − 1,23) . Для частиц крупностью 0,1-2 мм Алленом выведены другие уравнения: для воды υ0 = 0,1146d 3 (δ − 1000) 2 3 µ ; 59 для воздуха υ 0 = 40,6 ⋅ d 3 (δ − 1,23) 2 . Все эти формулы выведены для частиц идеальной (шарообразной) круглой формы. Для частиц неправильной формы υ0´ < υ0. Это влияние учитывается эмпирическими коэффициентами К. Например в формуле Риттингера КR равно: для частиц пластинчатой формы – 22,7 угловатой - 33,4 продолговатой - 35,8 округлой - 42,2 8.2 Универсальный метод определения конечной скорости движения частиц (метод Лященко) Применяется для определения конечных скоростей движения частиц любой крупности и плотности в различной среде. 1. Определяем силу тяжести частицы, зная ее размер, плотность и среду: G0 = π d3 (δ- Δ) g/6 где d – размер частицы, м; δ – плотность частицы, кг/м3; Δ – плотность среды, кг/м3; g – ускорение свободного падения, м/с2. 2. Определяем значение параметра Лященко по формуле: Re2ψ = G0 Δ / μ2 3. Зная значение параметра Лященко, по диаграмме Лященко Re2 ψ - Re определяем значение параметра Рейнольдса (Re). 4.Определяем конечную скорость падения частицы по формуле: υ0 = Re μ / (d Δ). Зависимость между конечной скоростью падения зерен υ0 , их диаметром d и плотностью можно изобразить графически диаграммой Чечотта (рис. 8.1): Если в формуле Риттингера υ 0 = k d (δ − 1) k δ − 1 принимаем А и А-const числа d =x, то уравнение υ=Ax – это уравнение прямой. По оси абсцисс откладываем d , а по оси ординат υ. 60 Угол наклона прямой будет зависеть от плотности δ минерала. Чем > плотность, тем больше угол наклона. 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1 1,2 1,3 1,4 1,5 скорость падения частиц, м/с 0 0,1 0,2 0,3 0,4 0,5 0,6 для зерен легкого минерала √d, мм для зерен тяжелого миннерала Рис. 8.1 Диаграмма Чечотта Допустим, имеем смесь кварца и галенита, которая подвергается разделению в гидравлическом трехкамерном классификаторе. Если скорость восходящей струи в первой камере =υ1, то в первой камере выпадут зерна галенита (d1d2), так как скорость этих зерен >υ1. Зерна кварца в этом отделении не выпадут, так как наибольшее зерно кварца имеет размер d1 и в лучшем случае оно будет во взвешенном состоянии. Все оставшиеся зерна SiO2 и PbS перейдут во вторую камеру, так как у них конечная скорость падения меньше υ1. В следующей камере ΙΙ, где скорость восходящего потока υ2 выпадут зерна PbS d2 – d3 SiO2 d1 – d2 В ΙΙΙ камере, где υ3 выпадут зерна PbS d3 – d4 SiO2 d2 – d3 61 Зерна кварца мельче d3 пойдут в слив. d1 = е – равнопадаемые (d1 – кварца, d2 – галенита). d2 Для того, чтобы при разделении смеси зерен различных минералов избежать попадания крупных легких частиц (т.е. частиц с меньшей плотностью) в тяжелый продукт, а мелких тяжелых в легкий и обеспечить четкость разделения минеральных зерен различной плотности, необходимо крупность разделения материала иметь в пределах коэффициента равнопадаемости. Если, например, коэффициент равнопадаемости, вычисленный по вышеприведенным формулам, для крупных зерен равен 4. Это значит, что для эффективного разделения минералов отношение максимального и минимального размера зерен в продукте недолжно превышать 4. Например, на обогащение должен поступать класс -20+5 мм или -8+2 мм. Коэффициент равнопадаемости используется: - для определения шкалы сухой классификации (грохочения) перед обогащением руды на отсадочных машинах. Отсадка протекает эффективнее, если крупность зерен в каждом классе не превышает коэффициент равнопадаемости. - для гидравлической классификации по равнопадаемости перед обогащением на концентрационных столах. Каждый класс материала обогащается на отдельном столе. В зависимости от крупности материала меняется тип стола, режим его работы. Законы падения минеральных зерен в воде, рассмотренные нами, не полностью отражают процессы разделения и применимы лишь к свободному падению зерен. На самом же деле в промышленных аппаратах движение частиц происходит в условиях массового падения зерен. Каждое зерно при этом испытывает влияние других зерен, находящихся рядом. Возникает дополнительное сопротивление, вызываемое трением частиц друг о друга и о стенки камеры. Среда разделения также испытывает воздействие всей движущейся массы. Движение в таких условиях называется стесненным. Конечные скорости стесненного падения частиц всегда ниже скоростей их свободного падения и зависит от вязкости среды (или суспензии), которая увеличивается с увеличением содержания твердого в суспензии. В свою очередь вязкость суспензии или пульпы зависит от степени разрыхления минеральных частиц в восходящей струе воды. Коэффициент разрыхления зависит от скорости восходящей струи воды. Эта скорость для начала разрыхления должна составлять 1/20 скорости свободного падения. Лященко В.П. установлена следующая зависимость между скоростью стесненного падения и скоростью свободного падения частиц. 62 υст.. = υ0 θ 0 n , м/сек. где υ ст. – конечная скорость стесненного падения, м/сек. υ0 – конечная скорость свободного падения, м/сек. θ - коэффициент разрыхления, доли ед-ц n – показатель степени (5-7,5) увеличивающийся с увеличением крупности классифируемой минеральной смеси. θ представляет собой отношение объема промежутков между взвешенными зернами к полному объему V1, занимаемому взвесью. Определяется по формуле θ = (V1 − V2 ) , V1 где V2 – объем, занимаемый твердыми частицами в объеме взвеси. Вследствие снижения скоростей падения частиц в стесненных условиях, по сравнению со свободным падением, происходит соответственно изменение коэффициента равнопадаемости. В стесненных условиях значение коэффициента равнопадаемости выше, чем при свободном падении. 63 Лекция 9. КЛАССИФИКАЦИЯ План лекции 9.1 Процесс классификации 9.2 Спиральные классификаторы 9.3 Гидравлические классификаторы 9.4 Гидроциклоны 9.1 Процесс классификации Классификация – процесс разделения материала на классы крупности в жидкой фазе, в которой создается взвесь частиц классифицируемого материала, имеющих различную скорость осаждения. Классификация тонкоизмельченных материалов по крупности осуществляется под действием силы тяжести (механические классификаторы) или центробежной силы (гидроциклоны). При классификации скорость движения частиц зависит главным образом от размера частиц, их плотности и формы. В механических классификаторах классификация материала происходит не только по крупности, но и по плотности. Тяжелые и крупные минералы быстро осаждаются и концентрируются в продукте, который называется «пески», а мелкие частицы остаются в слое жидкой фазы и удаляются в виде «слива». Механические классификаторы применялись широко в циклах тонкого измельчения, когда крупная фракция – пески, возвращаются на доизмельчение в мельницу, а слив, имеющий определенную крупность, направляемый в цикл.обогащения. Принцип действия всех механических классификаторов одинаков, различаются они лишь механизмом, обеспечивающим транспортировку песков. Из всех механических классификаторах в практике обогащения используются спиральные и реечные классификаторы. Наиболее широкое распространение получили спиральные классификаторы 9.2 Спиральные классификаторы Они представляют собой наклонное полуцилиндрическое корыто, в котором на продольном валу, параллельно днищу корыта, вращаются одна или две спирали. Пульпа из мельницы подается по трубе или желобу в нижне1 боковой стенке корыта вблизи зеркала пульпы ( на расстоянии 1/3 длины корыта от сливного порога). Пески оседают на дно корыта и вращающейся спиралью 64 транспортируются к верхнему разгрузочному порогу корыта, оттуда по наклонному желобу при помощи воды поступают в улитковую часть питателя мельницы и затем в загрузочную цапфу мельницы. Тонкие частицы, скорость осаждения которых значительно меньше скорости осаждения крупных частиц, разгружаются в виде слива через сливной порог. Спираль классификатора представляет собой двухходовой винт, лопасти которого сделаны из стальных полос, укрепленных на спицах. Наиболее изнашиваемый наружный край спирали, футеруется пластинами из белого чугуна. В верхней части классификатора вал вращается в подшипниках, шарнирно укрепленных двумя цапфами в упорных подшипниках. Это позволяет поднимать нижнюю часть вала и спирали. Вал классификатора со спиралью приводятся в движение электродвигателем через зубчатую передачу, установленные на специальной площадке в верхней части корыта. При остановке классификатора пульпа из корыта не выпускается, нижняя часть вала со спиралью поднимается специальным механизмов, расположенным над сливным порогом. Пуск производится с постепенным опусканием вращающейся спирали. Основными параметрами регулировки крупности слива классификатора являются плотность пульпы, которая изменяется подачей воды, площадью зеркала пульпы и скоростью вращения спирали. Площадь зеркала пульпы в корыте зависит от размера и угла наклона его, который может изменяться от 12 до 18º. Скорость вращения спирали устанавливается в зависимости от требуемой крупности материала в сливе. Скорость вращения спирали увеличивается для получения более крупного слива. Для классификаторов с диаметром спирали, например, 3000 мм, частота вращения спирали составляет 1; 3 или 5 об/мин. Большая скорость вращения спирали приводит к сильному взмучиванию пульпы и нарушению процесса классификации. Применяемые спиральные классификаторы имеют одну или две спирали и характеризуются длиной корыта и диаметром спирали. Кроме того эти классификаторы бывают с непогруженной спиралью ( КСН) и с непогруженной спиралью (КСП). В классификаторах с непогруженной спиралью уровень сливного порога находится ниже уровня нижнего конца вала. Классификаторы такого типа применяются для получения в сливе более крупного материала ( более 0,15 мм). В классификаторах с погруженной спиралью вся спираль в нижней части классификатора расположена ниже уровня пульпы, поэтому верхняя зона осаждения находится в более спокойном потоке, что дает возможность получать в сливе тонкий материал крупностью менее 0,15 мм. Производительность спиральных классификаторов зависит от гранулометрического состава исходного материала, его плотности, плотности и крупности 65 слива. Производительность классификаторов может определяться по эмпирическим формулам: по сливу Qc = 4,56 m D1,765 Kβ Kρ Kc Kα , т/ч по пескам Qп = 5,45 m D3 n Kβ Kβ, т/ч где D – диаметр спирали, м; m – число спиралей; n - частота вращения спирали, мин-1; Kβ , Kρ, Kc и Kα – коэффициенты, учитывающие крупность слива (0,46 – 1,95), плотность руды ( ρ/2,7), разжижение слива (1,9-1,0), угол наклона корыта (1,12-0,94). Типоразмер классификатора выбирается по производительностИ по сливу и пескам. Спиральные классификаторы обладают существенным недостатком – большой площадью, занимаемую ими в отделении измельчения. Их установка увеличивает площадь этого отделения в 1,5…2 раза, что значительно повышает капитальные затраты на строительство отделения. Поэтому механические классификаторы, применяемые для классификации материала по крупности, повсеместно заменяются гидроциклонами. 9.3. Гидроциклоны Гидроциклоны заняли прочное место среди аппаратов для классификации тонкоизмельченных материалов по крупности. В гидроциклонах процесс классификации значительно ускоряется за счет центробежной силы, создаваемой при вращении пульпы в гидроциклоне. В практике обогащения гидроциклоны применяются, прежде всего, при классификации измельченных материалов, иногда для обесшламливания и обезвоживания, а также для обогащения некоторых типов руд в тяжелых суспензиях. Гидроциклон (рис. 9.1) состоит из конической и цилиндрической частей. 66 Рис. 9.1 Гидроциклон 1 – сливной патрубок; 2 – сменные вкладыши; 3 – цилинтрическая часть; 4 – конусы; 5 – конус из колец; 6 – песковая насадка; 7 – питаюший патрубок; 8 – резиновая диафрагма; 9 – разделительная диафрагма; 10 – манометр Цилиндрическая часть имеет прямоугольный патрубок для подачи исходного материала, который поступает под давлением по касательной к внутренней поверхности этой части. Входящая струя пульпы получает вращение по часовой стрелке при правом расположении питающего патрубка, или против часовой стрелки при левом расположении патрубка. Под действием центробежной силы, которая во много раз превышает силу тяжести, крупные и тяжелые частицы отбрасываются к стенке гидроциклона и нисходящим потоком пульпы, движущимся вниз по спирали, разгружаются в нижней части гидроциклона через песковую насадки в виде песков. Мелкие и легкие частицы вместе с водой за счет конусности конической части образуют внутренний восходящий поток, вращающийся в направлении противоположном вращению наружного потока, поднимаются вверх и разгружаются через сливной патрубок в виде слива. В отверстие питающего патрубка вставляются сменные вкладыши, при помощи которых устанавливается необходимая площадь сечения ратрубка. В верхней цилиндрической части гидроциклона расположен сливной патрубок, который в зависимости от положения трубопровода для слива может быть повернут вокруг своей оси через каждые 90º. 67 Коническая часть классифицирующих гидроциклонов, имеющая угол конусности 20º, состоит из разъемных конусов или делаются литыми. Диаметр основания конуса соответствует типоразмеру гидроциклона. В вершине конической части гидроциклона находится сменная песковая насадка для разгрузки песков. Песковые насадки изготовляются из отбеленного чугуна или износостойкой резины в виде съемных насадок конической формы с цилиндрическими отверстиями. Диаметр насадки устанавливается в зависимости от требуемой крупности разделения. Футеруются песковые насадки металлокерамическими сплавами, карбидами металлов и корундом. Пульпа в гидроциклон подается насосами под давлением 0,3…2,5 кгс/см2 ( 5…50 Н/см2 ), которое измеряется манометром, устанавливаемым на питающем трубопроводе. Для борьбы с износом внутренняя поверхность корпуса и съемные детали футеруются износостойкими материалами: резиной, каменным литьем, легированным чугуном, керамикой, твердыми сплавами. Гидроциклоны небольшого диаметра изготовляются цельнолитыми, например, из винипласта. Производительность гидроциклона и эффективность классификации материала в нем зависят, прежде всего, от гранулометрического состава материала, плотности пульпы, содержания шламов, диаметра гидроциклона, диаметра питающего и сливного патрубков, диаметра песковой насадки, соотношения диаметра сливного патрубка и диаметра песковой насадки, давления в питающем патрубке и т.п. Основным фактором, определяющим показатели работы гидроциклона, является отношение диаметра песковой насадки к диаметру сливного патрубка. С увеличением этого соотношения увеличивается выход песков, понижается их крупность и содержание твердого, одновременно уменьшается крупность слива и его и его выход. Максимальная эффективность классификации имеет при соотношении 0,5…0,6. Оптимальный диаметр сливного патрубка обычно составляет 0,2…0,4 диаметра гидроциклона. Угол конусности гидроциклона (20º) является оптимальным для классифицирующих гидроциклонов. Увеличение угла конусности приводит к увеличению крупности слива. Для классификации разжиженных тонкодисперных пульп с получением весьма тонкого слива гидроциклоны диаметром менее 100 мм имеют угол конусности 5…10º. В короткоконусных гидроциклонах, применяемых при гравитационном обогащении золотосодержащих руд, угол конусности составляет 60, 90 и 120º. Содержание твердого в питании гидроциклонов, работающих в цикле измельчения, составляет 30…60% в зависимости от стадии измельчения. Так, в I стадии измельчения оно составляет 55-57%. Во II стадии – 50%, а в III – 40-45%. 68 Содержание твердого в песках гидроциклонов в зависимости от стадии измельчения, в которой они работают, колеблется от 75…80% до 65…70%. Содержание твердого в сливе зависит от выхода слива, диаметра гидроциклона и содержания класса минус 0,074 мм в сливе. Так при содержании класса минус 0,074 мм 75…80% содержание твердого в сливе составляет, например, для свинцовой руды 32-35%. Увеличение содержания твердого в питании увеличивает нагрузку на песковую насадку и повышает плотность пульпы, что в свою очередь увеличивает содержание твердого в песках и крупность материала в сливе. В практике обогащения для получения тонкого слива и обесшламливания обычно применяются батарейные гидроциклоны, когда в одной батарее в зависимости от диаметра гидроциклонов устанавливается 6-8 гидроциклонов, в которые питание подается в питающие патрубке из центральной трубы. Сливы всех гидроциклонов собираются в одном приемнике, а пески в другом. Широкое распространение в циклах измельчения получили автоматизированные гидроциклонные установки. За рубежом наиболее широкое распространение получили гидроциклоны фирмы Warman типа CVX диаметром от 40 до 800 мм и производительностью до 1100 м3/ч. Помимо двухпродуктовых гидроциклонов в практике обогащения применяются трехпродуктовые (рис. 9.2), состоящие из двух цилиндров, расположенных один в другом и конической части. Рис.9.2. Трехпродуктовый гидроциклон 1 – цилиндрическая часть; 2 – сливная насадка; 3 – задвижка; 4 – труба; 5 – промпродуктовый патрубок; 6 – песковая насадка; 7 – коническая часть; 8 - питающий патрубок 69 При обогащении в тяжелых суспензиях в этих гидроциклонах тяжелая суспензия и руда при поступлении в гидроциклон расслаиваются по плотности. Тяжелая фракция с суспензией разгружается через песковое отверстие, а легкая фракция и менее плотная суспензия - через сливное и промпродуктовое отверстие. 9.4. Гидравлические классификаторы В практике обогащения руд гидравлическая классификация, в основе которой лежит принцип классификации по равнопадаемости широко применяется в качестве подготовительной операции перед обогащением руды, например, на концентрационных столах. Гидравлические классификаторы со стесненным падением минеральных частиц и механической разгрузкой нашли наиболее широкое применение для разделения измельченного материала на ряд классов по равнопадаемости. На рис. показан четырехкамерный (четырехспиготный) гидравлический классификатор КГ – 4 (рис.9.3). Рис. 9.3 Четырехкамерный гидравлический классификатор КГ – 4 1- опорная рама; 2 – водяной коллектор; 3 – водяной патрубок; 4 – манометр; 5 – кран; 6 – разгрузочные насадки; 7 – разгрузочный конус; 8 – цилиндры спигота; 9 – вортекс спигота; 10 – классифицирующая колонка; 11 – спигот-камеры; 12 – камера; 13 – корпус; 14 – приводной механизм; 15 – электродвигатель; 16 – сливной порог; 17 – шток с пробкой; 18 – вал с мешалкой. Он состоит из четырех пирамидальных камер, увеличивающихся в размере от места загрузки исходного материала к сливному порогу. Нижняя часть каж- 70 дой камеры состоит из трех частей: цилиндрической части для перемешивания пульпы, в нижней части переходящей в усеченный конус, вследствии чего и создаются стесненные условия; стеклянной цилиндрической камеры для наблюдения и регулирования процесса классификации и нагнетательной трубы, имеющей внутри форму спирали, через которую вода входит тангенциально. Ниже нагнетательной трубы имеется приемник для выгрузки осевшего материала, который разгружается через отверстие, периодически открывающееся посредством шарикового клапана, закрепленного на стержне. Стержень проходит через полый вертикальный вал. На верхнем уровне стержня имеется кулачок, насаженный на диск, вращающийся от шестерни. Кулачков на диске от одного до четырех: для мелких классов –один и для более крупного материала – четыре. Шестерня вращается со скоростью 1,2 мин-1. При поднятии шарикового клапана материал проходит через отверстие клапана и попадает в приемник, представляющий собой цилиндр, заканчивающийся конусом с насадкой . Из приемника материал разгружается через втулку. Выпуск материала из приемника регулируется клапаном. В каждой камере на нижнем конце вертикального полого вала укреплены мешалки из полосовой стали, расположенные радиально. Полый вал приводится в движение от горизонтального приводного вала, который вместе с укрепленными на нем мешалками делает 1,2 оборота в минуту. Мешалки предотвращают сгущение и оседание материала в камере перемешивания и возникновение водоворотов. Количество поступающей в каждую камеры воды регулируется клапаном со шкалой. Скорость восходящих потоков в камерах постепенно уменьшается по направлению к сливному порогу. Достоинство классификатора – автоматическая разгрузка осевшего материала, достигаемая посредством механически поднимающегося стержня с шариковым клапаном. Это дает возможность разгружать продукт с большим содержанием твердого и тем самым снижать расход воды, предотвращая в то же время забивание цилиндрической части камеры. Наличие приемника для сбора материала исключает давление пульпы вниз, благодаря чему устраняется нарушение классификации в момент выгрузки материала. Процесс классификации в восходящем потоке воды осуществляется также в конусных классификаторах, где происходит разделение на пески и шламы материала крупностью 6…10 мм. 71 Лекция 10. ГРАВИТАЦИОННЫЙ МЕТОД ОБОГАЩЕНИЯ План лекции 10.1 Гравитационные процессы обогащения 10.2 Процесс отсадки, отсадочные машины 10.3 Обогащение на концентрационных столах 10.4 Обогащение на шлюзах 10.5 Обогащение на винтовых сепараторах 10.1 Гравитационные процессы обогащения Гравитационными методами обогащения называются процессы, в которых разделение минеральных частиц, отличающихся плотностью, размером или формой, обусловлено различием в характере и скорости их движения в среде под действием силы тяжести и сил сопротивления. В качестве среды, в которой осуществляется гравитационное обогащение, используются: вода, тяжелая жидкость или среда (при мокром обогащении), воздух (при пневматическом обогащении). Все минералы можно подразделить на: - тяжелые – плотностью 4-8 до 19 (золото, церуссит PbCO3, галенит PbS, касситерит SnO2, вольфрамит FeMnWO4); - легкие – плотностью < 2,7 т/м3 (кварц, полевой шпат, уголь, кальцит); - промежуточной плотности – 2,7-4 т/м3 (малахит, апатит, лимонит). Основные гравитационные процессы, протекающие в водной среде, это обогащение на отсадочных машинах, концентрационных столах, шлюзах, желобах, струйных концентраторах, винтовых, конусных и противоточных сепараторах. Обогащение в воздушной среде – это пневматическое обогащение. Обогащение в тяжелых средах. 10.2 Процесс отсадки, отсадочные машины Отсадкой называется процесс разделения смеси минеральных зерен по плотности (разности скоростей падения минеральных частиц) в водной или воздушной среде, колеблющейся в вертикальном направлении. Отсадкой можно обогащать полезные ископаемые крупностью от 50 до 0,25 мм для руд и от 100 до 0,5 мм для углей. Руды черных металлов (бурые железняки, мартит, псиломелан m∙Mn2O3∙MnO∙nH2O, манганит Mn2O3∙H2O , пиролюзит MnO2 и т.д.) – от 50 до 0,2 мм 72 Каменные угли, антрациты – от 100 до 10 мм. Россыпные руды (касситерит SnO2, вольфрамит (Mn,Fe)[WO4], танталит (Fe,Mn)(Nb,Ta)2O6-(Mn,Fe)(Ta,Nb)2O6, титано-циркон и др.) – от 25 до 0,5 мм. Коренные руды (касситерит, вольфрамит) – от 6 до 0,5 мм. Перед отсадкой руду классифицируют на классы крупности, отличающиеся на коэффициент равнопадаемости, и каждый класс обогащают отдельно. Условие успешного обогащения: d1 d = 2 d2 d3 ≤ e - отношение диаметров зе- рен в каждом классе не должно превышать коэффициента равнопадаемости. Отсадкой можно обогащать и неклассифицированный материал, так как начальные ускорения для частиц разной плотности будут различны. Поэтому, если в отсадочной машине создать короткие, но часто повторяющиеся пульсации воды, то будут созданы условия стесненного падения на коротких расстояниях, где проявляется только начальное ускорение, а не конечные скорости падения частиц (высокочастотные машины). Исходный материал вместе с водой непрерывно подается на отсадочное решето, через отверстия которого попеременно проходят восходящие и нисходящие вертикальные потоки воды. В период восходящего потока материал поднимается и разрыхляется, а в период нисходящего – опускается и уплотняется. В результате действия чередующихся восходящих и нисходящих потоков воды исходный материал подвергается естественному распределению по крупности и плотности. В нижнем слое, располагающемся на решете, будут концентрироваться мелкие тяжелые зерна, затем слой крупных тяжелых зерен, над которыми будут находиться мелкие зерна легкого минерала, наверху же расположатся крупные зерна легкого минерала (рис.10.1). Рис. 10.1 Механизм разделения материала при отсадке Слой материала, находящийся на решете, называется постелью. Постель, 73 образующаяся при отсадки крупного материала, состоит из зерен самого материала и называется естественной. При обогащении мелкого материала (для руд<3-5 мм, для углей<6-10 мм) на решето укладывается искусственная постель. Тяжелые минералы проходят под решето (при обогащении руды мельче 4 мм) и собираются в приемник, а легкие под действием силы движущего потока проходят по постели вдоль машины и разгружаются через сливной порог. В случае обогащения крупнокусковой руды, где постелью является крупные тяжелые куски самого материала, которые движутся вместе с потоком вдоль машины и разгружаются в щелевые отверстия. В качестве постели используют материал промежуточной плотности (естественный материал- магнетит, гематит, полевой шпат, галенит; искусственный материал- стальная или свинцовая дробь, резиновые шарики и др.). Роль постели – избирательно пропускать частицы тяжелого минерала и задерживать зерна легкого. В настоящее время известно около 100 конструктивных разновидностей отсадочных машин, различающихся между собой по целевому назначению, принципу действия приводного механизма, количеству выдаваемых продуктов, способом их разгрузки и др. Наиболее распространены: - отсадочные машины с неподвижным решетом (поршневые), - диафрагмовые отсадочные машины, - беспоршневые отсадочные машины. Поршневая отсадочная машина с неподвижным решетом представляет собой камеру с перегородкой, не доходящей до дна камеры. Образуя два отделения, поршневое и концентрационное. Поршень получает движение (возвратно-поступательное) от эксцентрикового вала. При движении поршня вниз в концентрационном отделении создается восходящая струя воды, при движении вверх – нисходящая. С уменьшением крупности и плотности руды ход – уменьшается; число качаний увеличивается с уменьшением руды и увеличением плотности. Амплитуда колебаний 10-50 мм, число пульсаций 250-120 пуль./мин. Такие машины не имеют широкого распространения, они громоздки, сложны в управлении. Изменение хода поршня требует перестановки эксцентриков и связано с остановкой машины. У них низкая удельная производительность – 0,5-3,6 т/час. Поршневые машины вытеснены диафрагмовыми отсадочными машинами. Принцип действия диафрагмовых машин тот же. Поршень заменен на диафрагму, которая может располагаться сверху, сбоку, снизу. Амплитуда колебаний 911 мм, частота пульсаций до 300, производительность 25 т/час. 74 Машины с подвижным конусным днищем выпускаются одно-(МОД-1), двух-(МОД-2), трех-(МОД-3) и шести камерными (МОД-6). Беспоршневые (воздушные ) отсадочные машины широко применяются при обогащении углей (ОМК, ОМШ, ОМ) и руд черных металлов (МОБ, ОМР), в основном железных и марганцевых. В этих машинах вместо поршневого отделения находится воздушное, которое питает машину сжатым воздухом от воздуходувки. МБОМ-6 (8,10) – модернизированная беспоршневая отсадочная машина для обогащения мелкого (0,5-13 мм) и крупного (13-125 мм) угля с полезной площадью соответственно 6 м2 (8-10 м2), производительность до 600 т/час. Беспоршневая отсадочная машина ОМ-24 с площадью отсадочного решета 24 м2, производительность 600 т/час. Такие машины могут обогащать мелкий, крупный и неклассифицированный материал. Параметры, влияющие на эффективность разделения на отсадочной машине: 1. Величина хода поршня (амплитуда качания) берется тем больше, чем крупнее класс и больше удельный вес обрабатываемого материала. Например: при среднем размере зерен - 41 мм 3 мм 1,7 мм 1 мм 0,73 мм ход поршня (диафрагмы) 67,9 мм 14 мм 12,3 мм 5мм 4,8 мм. 2. Частота пульсаций (наоборот), чем крупнее материал, тем меньше число пульсаций (определяется числом оборотов вала: при крупности руды, 3-6 мм – 300-350 об./мин. Например: размер зерен – 64-32 мм 16-18 мм 4-2 мм 2-1 мм 1-0 мм число качаний/ мин. - 129 144 235 250 281 3. Недостаток подрешетной воды вызывает излишнее всасывающее действие диафрагмы, что влечет за собой повышенный выход концентрата. Избыток подрешетной воды, наоборот, приводит к потерям ценного компонента вследствие выноса их из машины. Создаются ненормальные условия работы второй камеры (большое разжижение пульпы). 4. Высота перепада между камерами (высота порога) обуславливает общий гидростатический уклон, которым определяется скорость и мощность потоков. Большой перепад между камерами выбивает постель и тем самым увеличивает выход концентрата, нарушается ведение самого процесса. 5. Материал для постели: магнетит, гематит, гранат, сульфиды, чугунная и стальная дробь. Крупность постели зависит от размера сит и равна 3-4d сита. 6. Доля транспортной воды составляет 30-40% от общего расхода воды, подрешетной – 60-70%. 75 10.3 Обогащение на концентрационных столах Обогащение происходит в горизонтальном потоке воды, текущем по наклонной плоскости (рис. 10.3, рис. 10.4). Применение: Для обогащения оловянных, вольфрамовых, руд редких, благородных и черных металлов крупностью от 3 до 0.04мм, углей крупностью менее 13мм Подготовка руды перед обогащением на концентрационных столах: 1) Классификация ее на классы по равнопадаемости обогащаемого материала. 2) Классификация происходит в гидравлических классификаторах. Основные силы действующие на частицы: - сила инерции Fи, - сила потока смывной воды Fс, - результирующая сила Fp (рис 10.2). 1 2 F Т Fи Л Fс Fр Fс Fр Рис. 10.2 Схема движения минеральных зерен на поверхности концентрационного Т – зерно тяжелого минерала; Л – зерно легкого минерала; 1 – короб для питания; 2 – желоб для смывной воды; 3 – нарифления; 4 – поверхность стола. 76 1 2 4 3 Рис. 10.3 Дека концентрационного стола 1 – короб для питания; 2 – желоб для смывной воды; 3 – нарифления; 4 – поверхность стола. 1 2 4 3 Рис. 10.4 Веер продуктов на концентрационном столе 1 – тяжелые минералы; составляющие концентрат; 2 – промпродукт; 3 – отвальные хвосты; 4 – шламы и вода. Наличие нарифлений на столе позволяет получить на деке 2 потока – верхний ламинарный и нижний турбулентный (рис.10.5). Турбулентный характер движения воды между нарифлениями способствует лучшему расслаиванию материала по плотности и удалению легких минералов из слоев тяжелых. 77 Рис. 10.5 Схема движения пульпы между нарифлениями стола При обогащении материала крупностью -3+0,2 мм применяются песковые, при крупности -0,2+0,04 мм – шламовые. 10.4 Обогащение на шлюзах Шлюз является простейшим аппаратом для обогащения руд с низким содержанием тяжелых минералов. Обогащение на шлюзах основано на том же принципе, что и обогащение на концентрационных столах (рис. 10.6). Применяется для песков россыпных месторождений золота, олова, вольфрама, редких металлов, а также для коренных руд. Для эффективного обогащения на шлюзах необходимо, чтобы разность плотностей полезных минералов и минералов пустой породы была значительной. Основным условием данного вида обогащения является полное предварительное раскрытие полезных зерен из сростков с породой (для руд) и из глинистых агломератов (для песков). Эффективность работы шлюза зависит от: • Угла наклона • Скорости потока • Наполнения пульпой • Частоты сполоска • Характера покрытия 78 Рис. 10.6 Схема разделения частиц на шлюзе 1 – шлихи; 2 – трафарет; 3 – мат. Глубина потока выбирается в зависимости от крупности обогащаемого материала и должна быть в 1,5 - 3 раза больше размера самого крупного куска в потоке. Расстояния между трафаретами зависит от скорости потока и составляет около 100 мм. Шлюз является аппаратом периодического действия. Для разгрузки шлюза производят сполоск. Время наполнения шлюза от 8 до 10 ч., которое зависит от содержания ценного компонента в руде. Шлюзы бывают: - подвижные, это орбитальные, ленточные, Бартлиз-Мозли; - неподвижные (длина шлюза достигает 100 м) Шлюзы: - глубокого наполнения, скорость потока достигает 3 м/с, применяется для обогащения крупнозернистого материала крупностью -100 + 13 мм; - мелкого наполнения (подшлюзки), скорость потока достигает 1 – 1,5 м/с, применяется для обогащения мелкозернистого материала крупностью -13 + 0 мм. Достоинства: - возможность использования для первичной концентрации; - для доводки концентратов; - нет необходимости в предварительной классификации; - просты в конструктивном исполнении; - обеспечивается высокая степень концентрации. 79 Недостатки: - трудоемкость процесса сполоска; - периодичность действия. 10.5 Обогащение на винтовых сепараторах Для обогащения руд и россыпей редких и благородных металлов широкое применение нашли аппараты – винтовые сепараторы, в которых использован принцип разделения материала в безнапорном наклонном потоке малой глубины и у которых неподвижный наклонный гладкий желоб выполнен в виде спирали с вертикальной осью (рис. 10.7). Рис. 10.7 Винтовой сепаратор Состоит из приемного устройства пульпы 1, винтового желоба 2, цетральной трубы 4, обеспечивающей жесткость и прочность конструкции, отсекателей продуктов 3 и хвостового желоба 5. В поперечном сечении желоб имеет овальную форму, причем внешний борт его находится выше внутреннего. Угол на- 80 клона винтовой линии обычно в 2…2,5 раза меньше угла трения извлекаемого минерала. Пульпа при Т : Ж от 1 : 3 до 1 : 15 загружается в верхней части желоба и под действием силы тяжести стекает вниз в виде тонкого потока разной глубины по сечению желоба. Минеральные частицы, движущиеся в потоке пульпы по винтовому желобу, испытывают одновременно воздействие сил, различных по величине и направлению. При движении в потоке помимо обычных гравитационных и гидродинамических сил, действующих на минеральные частицы, создаются центробежные силы. Равнодействующая их определяет траекторию движения частиц в поперечном сечении потока. Под действием этих сил происходит распределение частиц по плотности и крупности. В отличие от движения частиц в прямых наклонных потоках в винтовом желобе частицы перемещаются относительно друг друга не только вдоль желоба, но ив поперечном направлении. Легкие зерна, имеющие большую скорость перемещения по потоку, отклоняются к внешнему борту, тяжелые частицы, имеющие меньшую скорость, чем легкие, движутся у внутреннего борта (рис. 10.8). . Рис.10.8 Схема расслаивания материала в винтовом желобе На первых витках желоба происходит расслаивание материала по вертикали, при котором тяжелые минералы концентрируются в придонном слое. Затем происходит перераспределение зерен в радиальном направлении, в результате чего формируются отдельные слои потока частиц, которые приобретают установившийся характер движения. Перераспределение зерен в потоке заканчивается после прохождения двух, трех витков желоба, после чего потоки частиц движутся по постоянным траекториям. Перераспределению способствует пода- 81 ча смывной воды, которая подается к внутреннему борту желоба. Потоки концентрата и промпродукта отделяются отсекателями, которые представляют собой поворотные ножи, установленные у отверстий с отводящим трубопроводом. Устанавливаются такие устройства с интервалом 0,5 – 1 виток. На верхних витках снимается концентрат, на нижних – промпродукт. Хвосты разгружаются в конце желоба. Оптимальное количество витков желоба обычно составляет три. Однако она зависит от крупности питания. Для крупного материала достаточно двух витков, а для мелкого, крупностью менее 0,15 мм, необходимо 4 витка. Винтовые сепараторы изготовляются из чугуна, силумина (сплава алюминия с кремнием), полимерных материалов, рабочая поверхность желобов обычно футеруется резиной, каменным литьем или полимерами. Основным конструктивным параметром сепаратора является диаметр винтового желоба. На сепараторах большого диаметра (1000 мм и более) обычно обогащается материал крупностью 1…2 мм. Для обогащения тонкозернистых материалов (менее 0,5 мм) применяются сепараторы диаметром 500 и 750 мм. Материал крупностью минус 1 + 0,074 мм обогащаются успешно на сепараторах различного диаметра. Винтовые сепараторы бывают одно-, двух - и трехжелобными что значительно увеличивает их производительность. Степень концентрации на винтовых сепараторах обычно составляет 5…10 в зависимости от содержания тяжелых минералов исходном питании. На извлечение и качество выделяемых концентратов влияют: разница в плотности разделяемых минералов, форма и степень окатанности зерен, гранулометрический состав исходного материала, содержание глины и шламов. Перед обогащением на винтовых сепараторах материал подвергается дезинтеграции, обесшламливанию и классификации по крупности (грохочением) или по равнопадаемости (в гидравлических классификаторах). При этом улучшаются технологические показатели обогащения, и увеличивается производительность сепаратора. При большом содержании в питании глины и шламов (более 25%) процесс сепарации становится неустойчивым. Также неустойчивым становится процесс сепарации неклассифицированного материала, содержащего незначительное количество мелкой фракции (менее 10% минус 2 мм) и большого количество крупных (20 ; 16; 12 мм) фракций (более 30%). На винтовых сепараторах хорошо извлекаются тяжелые минералы крупностью от 4 до 0,25 мм, более мелкие минералы улавливаются хуже, а минералы мельче 0,074 мм почти не извлекаются и снижают извлечение более крупных минеральных частиц. Большое значение имеет форма частиц обогащаемого материала. Частицы пластинчатой формы под действием силы трения скольжения, которая больше силы трения качения сферических частиц, удерживаются у внутренней стенки желоба 82 и уходят в концентрат. Частицы сферической формы наоборот, движутся вблизи внешнего борта желоба и уходят в хвосты. Сростки тяжелых минералов с минералами пустой породы, имеющие промежуточную плотность, плохо извлекаются на сепараторах и нарушают селективность разделения. Поэтому винтовые сепараторы применяются в основном для обогащения россыпей, в которых отсутствуют сростки. Оптимальная плотность пульпы, поступающей на сепаратор, для песков россыпных месторождений составляет от 35 до 50% твердого, для руд – от 15 до 35% твердого. Повышение содержания твердого в пульпе нарушает процесс расслоения материала и материал движется по желобу сплошной массой, в то время, как при большом разжижении (менее 10% твердого) приходится снижать количество материала, поступающего на сепаратор из-за переполнения желоба. Для повышения качества концентрата, уменьшения заиливания в зоне концентрирования, для транспортировки тяжелых минералов смывная вода подается в приосевую зону каждого желоба Расход смывной воды обычно составляет 0,3…0,6 л/с для одного желоба. При избытке смывной воды тяжелые минералы сносятся в область промпродукта и даже хвостов. Удельная производительность винтовых сепараторов на 1 м2 площади составляет для сепаратора СВ2Л-1000 довольно высока и составляет 0,9…2,5 т/ч. Простота устройства, отсутствие механического привода, высокая удельная производительность, малая площадь, занимаемая ими и высокая надежность работы, обеспечили винтовым сепараторам широкое применение их при обогащении титановых и титано-цирконовых песков, золотосодержащих россыпей, оловянных и вольфрамовых руд. Устанавливаются они также на драгах. Разновидностью винтовых сепараторов являются винтовые шлюзы, которые отличаются формой желоба и малым наклоном его днища. Применяется такой шлюз для обогащения тонкозернистых материалов (менее 0,074 мм) при малых скоростях движения тонкого потока по шлюзу. 83 Лекция 11. ФЛОТАЦИЯ План лекции 11.1 Область применения флотационного метода обогащения 11.2 Элементарный акт флотации 11.3 Распределение операций флотации по камерам флотационных машин 11.1 Область применения флотационного метода обогащения С использованием флотационного метода обогащения перерабатывается более 90% добываемых руд цветных металлов, большое количества неметаллических полезных ископаемых, железных, марганцевых руд, углей. Широкое применение флотации объясняется универсальностью его и преимуществами перед другими методами обогащения: - высокая производительность и высокая степень автоматизации, - возможность переработки бедных руд с низким содержанием металлов (меди до 0,5…1%, молибдена до 0,05…0,06%), - обогащение тонковкрапленных руд, для которых другие методы неприемлемы, - получать высокие технологические показатели ( качество концентратов и извлечение), - комплексно перерабатывать сложные, например, полиметаллические руды с выделением в концентраты основных ценных компонентов. Флотация (франц. flottation, от flotter – плавать на поверхности воды) – это метод обогащения, основанный на различии физико-химических свойств поверхности минералов, их способности смачиваться водой. Одни минералы в тонкоизмельченном состоянии в водной среде не смачиваются водой, прилипают к вводимым в воду пузырькам воздуха и всплывают с ними на поверхность, другие минералы, которые не смачиваются водой, не приливают к пузырьками воздуха и остаются в объеме пульпы. Флотируемость различных минералов зависит от способности поверхности их смачиваться водой. Эти способности можно изменять искусственно, применяя флотационные реагенты. Для обеспечения избирательности прилипания частиц к пузырькам воздуха вводятся различные неорганические и органические химические соединения. Все минералы обладают большей или меньшей флотационной способностью и могут быть сфлотированы, если их поверхность будет для этого подго- 84 товлена. Не смачиваются водой и хорошо флотируются такие минералы, как графит, сера уголь, молибденит. После обработки соответствующими флотационными реагентами хорошо флотируются сульфидные минералы- галенит PbS, пирит FeS2, халькопирит CuFeS2 . В тех же условиях плохо или совсем не флотируются окисленные минералы, например, церуссит PbCO3, малахит CuCO3 · Сu(OH)2 , хризоколла CuSiO3 · 2H2O, кварц SiO2 и др. Путем подбора флотационных реагентов можно создать такие условия, когда одни минералы, присутствующие в руде, будут флотироваться, а другие нет. Например, если в полиметаллической руде содержаться одновременно галенит, халькопирит, сфалерит и пирит, обладающие примерно одинаковой флотируемостью, то во флотационной пульпе применением различных флотационных регентов создаются такие условия, при которых выделяются свинцовый, медный, цинковый и пиритный концентраты. Флотация может применяться также для извлечения из промышленных растворов и сточных вод тонкодисперсных гидрофобных осадков (флотация осадков) или ионов и молекул (ионная флотация). Разработка широкой номенклатуры флотационных реагентов различного химического состава и свойств обеспечило создание методов селективной флотации полиметаллических комплексных руд. 11.2 Элементарный акт флотации Процесс флотации складывается из ряда этапов протекающих в следующей последовательности: 1. С помощью флотационных реагентов создаются условия для прилипания частиц одних минералов к пузырькам воздуха и наоборот, предотвращается прилипание к ним других минеральных частиц. 2. В результате диспергирования воздуха, поступающего в пульпу и выделения его из раствора, образуются мелкие пузырьки. 3. Минеральные частицы прикрепляются к пузырькам воздуха, образовывая минерализованные пузырьки. 4. Минерализованные пузырьки всплывают на поверхность пульпы, образуя слой пены. 5. Минерализованная пена удаляется с поверхности пульпы. Для проведения процесса флотации в пульпу, представляющую собой смесь тонкоизмельченной руды с водой, загружаются флотационные реагенты, изменяющие степень смачиваемости поверхности минералов. Под действием флотационных реагентов поверхность одних минеральных частиц смачивается водой, т.е. становится гидрофильной, а поверхность других не смачивается во- 85 дой, т.е. становится гидрофобной. Гидрофобные частицы прилипают к пузырькам (рис. 11.1) и выносятся на поверхность пульпы, где образуют слой минерализованной пены, которая снимается в виде пенного продукта. Рис.11.1 Схема минерализации воздушного пузырька Основной акт флотации – это закрепление минеральной частицы на пузырьке воздуха. Этот самопроизвольный процесс основан на втором законе термодинамики, согласно которому самопроизвольно могут осуществляться процессы, приводящие к уменьшению свободной энергии системы. В процессе флотации пузырек воздуха минерализуется благодаря прилипанию к нему большого количества минеральных частиц. Это прилипание с образованием агрегата частица – пузырек принято называть элементарным актом флотации. При прилипании минеральной частицы к пузырьку воздуха обязательно образуется краевой угол, и чем он будет больше, тем прочнее прилипание. Величину краевого угла можно изменять, обрабатывая минеральную поверхность флотационными реагентами и по его величине судить о способности минералов смачиваться водой. т.е. о их флотируемости. Краевой угол, таким образом, является мерой смачиваемости поверхности. Краевой угол смачивания - угол, образованный касательными к поверхности минерала и пузырька на границе раздела трех фаз (рис. 11.2, рис. 11.3). 86 σæ - ã σò - ã Æ ò Ã Ãàç Æèäêî ñòü θ σò-æ Æ ò θ Ã Рис. 11.2 Гидрофильная поверхность θ Ãàç Æèäêî ñòü θ θ Æ ò Æ ò Ã θ Ã Рис.11.3 Гидрофобная поверхность Краевой угол смачивания изменяется в широких пределах от 00 до 1800. 0о – абсолютная смачиваемость, полная гидрофильность, капля полностью растекается по поверхности минерала. 180о – абсолютная несмачиваемость, предельная гидрофобность, капля воды совершенно не растекается по поверхности минерала. Чем больше значение краевого угла, тем хуже минерал смачивается водой, тем лучше флотируемость. Практика флотации показала, что минеральные частицы могут флотироваться не только тогда, когда краевой угол больше 90˚, но и тогда, когда значение его меньше 90˚. Так многие минералы флотируются при значении краевого угла 10…15˚. Рассмотренные закономерности и зависимости справедливы лишь для статических условий, в то время как процесс прилипания минеральных частиц к пузырькам воздуха происходит в пульпе при непрерывном и интенсивном перемешивании. Прилипание, следовательно, и флотируемость минералов зависит от большого количества факторов: - физико-химических свойств поверхности минералов; 87 - их крупности; - характера и концентрации реагентов; - степени (времени) перемешивания; - плотности пульпы (соотношение Т : Ж); - количества, крупности и прочности пузырьков воздуха; - вероятности столкновения пузырьков с зернами минералов. 11.3 Распределение операций флотации по камерам флотационных машин Очень редко в практике флотации удается получить кондиционный концентрат и отвальные хвосты в одну операцию. По своему назначению различают операции флотации (рис.11.4): - основную; - контрольную; - перечистную. Измельченная руда Основная флотация Черновой концентрат Хвосты Перечистка 1 Контрольная флотация п/п 3 п/п 1 Перечистка 2 Отвальные хвосты п/п 2 концентрат Рис. 11.4 Схема флотационного процесса 88 Основная флотация – первая операция флотации в результате которой получают черновой концентрат и хвосты. Контрольная флотация – операция флотации хвостов, полученных в основной флотации с целью доизвлечения полезного минерала из них. Перечистная флотация (перечистка) – операция повторной флотации черновых концентратов для повышения их качества. В зависимости от последовательности выделения ценных компонентов бывают схемы: - коллективно-селективной флотации; - селективной флотации. Коллективная – означает, что флотируются все ценные компоненты обладающие одинаковой флотируемость. Селективная – ценные компоненты выделяются последовательно в самостоятельный концентрат. Распределение операций флотации по камерам флотационных машин показано на рисунке 11.5. Измельченная руда Перечистка Основная флотация Контрольная флотация Отвальные хвосты концентрат Рис. 11.5 Распределение операций флотации во флотационной машине Лекция 12. ФЛОТАЦИОННЫЕ РЕАГЕНТЫ План лекции 12.1 Классификация и назначение флотационных реагентов 12.2 Собиратели (коллекторы); 12.3 Пенообразователи; 12.4 Депрессоры (подавители); 12.5 Активаторы; 12.5 Регуляторы среды. 12.1 Классификация и назначение флотационных реагентов Химические вещества, вводимые во флотационную пульпу для управления флотационным процессом, обеспечения высокой избирательности флотации различных минералов, повышения прочности воздушных пузырьков и стабилизации процесса флотации, называются флотационными реагентами. Путем подбора специальных реагентов можно искусственно изменить поверхностные свойства минералов, а именно их смачиваемость. Например: комплексная полиметаллическая руда в которой присутствуют следующие минералы обладающие одинаковой природной флотируемостью - галенит PbS, - халькопирит CuFeS2, - сфалерит ZnS, - пирит FeS2, Во флотационной пульпе создаются такие условия, когда возможно выделить каждый из них в самостоятельный концентрат. Каждый из добавляемых во флотационную пульпу реагентов имеет свое целевое назначение. По своему назначению флотационные реагенты делятся на пять основных групп: - собиратели (коллекторы); - пенообразователи; - депрессоры (подавители); - активаторы; - регуляторы среды. 90 12.2 Собиратели Собиратели – это органические вещества, избирательно концентрирующиеся на поверхности извлекаемых минеральных частиц, гидрофобизирующие их поверхность и способствующие прилипанию их к воздушным пузырькам. Большинство реагентов-собирателей - это аполярные и гетерополярные (т.е. содержащие полярную и аполярную группы) поверхностно-активные органические вещества, способные закрепится на поверхности извлекаемых минералов и резко увеличить их флотируемость. Аполярные вещества химически мало активны, плохо растворяются в воде и не смачиваются ею, обладают незначительной поверхностной энергией и не распадаются в воде на ионы. К ним относятся минеральные масла, жиры и другие органические соединения. Вещества, в состав которых одновременно входят полярная группа и аполярная углеводородная цепь, называются гетерополярными (рис. 12.1). Рис. 12.1 Строение гетерополярной молекулы В пульпе молекулы собирателя строго ориентируются своей полярной группой к минералу, а аполярным (гидрофобным) радикалом в водную фазу. При растворении гетерополярного соединения в воде его молекулы стремятся к границе раздела фаз, где концентрация их больше, чем в объеме раствора. Эти гетерополярные молекулы ориентируются на границе раздела жидкость 91 - газ так, что полярные группы их направлены в воду, а аполярные углеводородные радикалы – в газовую фазу. Это объясняется тем, что аполярная группа почти не имеет сродства с водой и выталкивается в газовую фазу. Молекулы ПАВ за счет полярной группы, наоборот, имеют сродство к более полярной фазе – воде. По виду гидрофильных групп поверхностно - активные вещества принято делить на ионогенные и неионогенные (не диссоциирующие на ионы). Ионогенные вещества диссоциируют в воде на ионы, одни из которых обладают адсорбционной активностью, другие – адсорбционно неактивны. Если адсорбционно-активными являются анионы, то такие ПАВ называются анионными или анионноактивными, в противоположном случае – катионными или катионоактивными. Если анионные ПАВ - это органические кислоты и соли, но катионные – основания, обычно амины различной степени замещения и их соли. Наиболее широкое применение получили ионогенные анионные собиратели, являющиеся органическими производными угольной, фосфорной, серной и соответствующих им тиокислот, а также алкилгидраксамовые кислоты и их соли. В зависимости от состава солидофильной группы анионные реагенты подразделяются на сульфгидрильные (на основе двухвалентной серы) и оксигидрильные (на основе органических кислоит и сульфокислот). Из собирателей сульфгидрильного типа наиболее широко применяются ксантогенаты и дитиофосфаты (аэрофлоты). Группа ксантогенатов (соли ксантогеновой кислоты) имеют общую формулу: где R – углеводородный радикал (аполярная группа) -OCSS- – полярная группа Примеры: - C2H5OCSSK – этиловый ксантогенат калия, - C3H7OCSSK – пропиловый ксантогенат калия, - C4H9OCSSK – бутиловый ксантогенат калия и др. Область применения – флотация сульфидных минералов, меди, свинца, цинка, сурьмы, молибдена и самородных металлов (золото, серебро, платина). Группа дитиофосфатов (аэрофлоты), являющиеся солями дитиофосфат- 92 ных кислот, имеют общую формулу: Примеры: бутиловый аэрофлот Область применения – при флотации сульфидных цинковых и медных минералов с минимальным содержанием пирита. Оксигидрильные собиратели разделяются на две группы: карбоксильные (органические кислоты жирного ряда) и сульфоксильные (мыла). Общая формула карбоксильных собирателей: R-COOH Мыла жирных кислот - общая формула: R-COOMe Примеры: - олеиновая кислота С17Н33СООН, - олеат натрия C17H33COONa, - пальмитиновая кислота C15H31COOH, - стеариновая кислота C17H35COOH. Используются также нафтеновые кислоты, мылонафты, таловое масло, синтетические жирные кислоты Область применения – высокоэффективные собиратели для флотации несульфидных минералов (фосфатных, кальциевых и др.) или апатит, шеелит, 93 флюоритсодержащих руд. Алкилгидроксамовые кислоты и их соли, известны, как реагент ИМ-50. Общая формула: O R-C NH-ONa Область применения – используются при флотации титана, ниобия, тантала, олова. Собиратели, производные серной кислоты, представлены алкилсульфатами и алкилсульфонатами, в состав аниона которых входят следующие группы. - сульфокислоты, общая формула R S HO O O O - алкилсульфаты, общая формула R-O S MeO O O O Катионные собиратели - это реагенты, в которых гидрофобизирующим ионом является катион (положительно заряженный ион), применяются реже анионных. Они называются аминами, так как являются производными аммиака или аммония. Общая формула: R-NH2 Область применения – применяются при флотации силикатных минералов: кварца, полевого шпата, слюд, литиевых и бериллиевых руд. Неионогенные (Аполярные) собиратели, не диссоциирующие на ионы. К ним относятся: керосин, трансформаторное, машинное и нефтяные масла, смо- 94 лы, продукты перегонки угля, торфа. Применяются обычно в сочетании с другими собирателями – жирнокислотными или ксантогенатами. Флотируют минералы с хорошей природной гидрофобностью: молибденит, уголь, серу, графит, алмазы, а также карбонаты, окислы сульфиды. 12.3 Пенообразователи Гетерополярные ПАВ вещества, слаборастворимые в воде, способные адсорбироватся на границе вода-воздух таким образом, что аполярная группа направлена в воздух, а полярная в воду (рис. 12.2). Рис. 12.2 Адсорбция пенообразователя Такая адсорбция препятствует коалесценции, т.е. слипанию воздушных пузырьков и позволяет сохранить их длительное время в дисперсном состоянии. Например: Пузырьки d=0,8 мм при диспергировании 1 м3 воздуха могут сфлотировать приблизительно 840 кг галенита крупностью 30 мкм. Примеры вспенивателей: - спирты (ОПСБ – окись пропилена спирт бутиловый; ОПСМ – окись пропилена спирт метиловый); - фенолы; - крезол; - терпениол (C10H17OH); - сосновое, пихтовое, эвкалиптовое масла; - тяжелые пиридиновые основания. Наиболее эффективными являются соединения, имеющие в своем составе одну из полярных групп: 95 - гидроксил -OH; - карбоксил -COOH; - карбонил =C-O; - аминогруппа NH2; - сульфогруппа SO2O. Радикал R должен иметь не менее 6 атомов углерода. 12.4 Депрессоры Реагенты, предотвращающие закрепление собирателей, повышающие гидрофильность поверхности минералов называют депрессорами. Депрессоры должны действовать избирательно, т. е ухудшать флотационные свойства лишь тех минералов, которые не должны флотироваться в данном технологическом процессе. Механизм депрессирующего действия реагентов может быть: - за счет образования на поверхности минерала труднорастворимой гидрофильной пленки; - за счет вытеснения с поверхности минерала собирателя, адсорбированного ранее; - может связывать действие реагента активатора и собирателя, которые уже не будут выполнять свои функции. Наиболее широко применяемые депрессоры - это - органические: крахмал, желатин, декстрин, клей, КМЦ – карбоксилметил целлюлоза; - неорганические: известь, цианиды, кремнефтористый натрий Na2SiF6, хромат и бихромат калия, тиосульфат Na2S2O3 (подавление цинка, меди,пирита), силикат натрия Na2SiO3 (жидкое стекло). 12.5 Активаторы Реагенты-активаторы образуют пленки на минералах легко адсорбирующие собиратель или способствующие более прочному закреплению собирателя. Примеры: Ксантогенаты не способны взаимодействовать с окисленными минералами (ZnCO3 – смитсонит, PbCO3 – церуссит) поэтому с целью их сульфидизации применяются активатор сернистый натрий Na2S. В результате на минерале образуется пленка сульфида металла, на которой хорошо закрепляется ксантогенат (рис. 12.3): 96 PbCO3 + Na2S => PbS + Na2CO3 PbS Na2S PbCO3 PbCO3 Рис. 12.3 Активация PbCO3 Активация может произойти, наоборот, за счет растворения гидрофильных пленок. Примеры: Поверхность пирита (FeS2) покрыта вторичной гидрофильной пленкой Fe(OH)2. Действуя на минерал кислотой, пленка растворяется и свежеобразованная поверхность минерала эффективно взаимодействует с собирателем (рис. 12.4): Fe(OH)2 H2SO4 FeS2 FeS2 Рис. 12.4 Активация Fe(OH)2 Реагенты активаторы: - медный купорос CuSO4 и др. соли тяжелых металлов (Pb, Fe); - сернистый натрий Na2S; - кислоты и щелочи (H2SO4, HF). 12.6 Регуляторы среды Регуляторы среды применяются для изменения щелочности среды, в которой происходит флотация минералов. Кислотные и щелочные свойства среды характеризуются величиной рН или концентрацией ионов водорода или ионов гидроксила. 97 Флотация любого минерала происходит при определенном значении рН и для получения технологических показателей необходимо строго поддерживать заданное значение концентрации ионов водорода. При изменении величины рН изменяются свойства и растворимость не только флотационных реагентов, но и самих минералов. В качестве регуляторов применяются: - щелочи (известь, NaOH), - кислоты (H2SO4), - кальцинированная сода (Na2CO3) – в результате гидролиза Na2CO3 ее растворы приобретают щелочной характер, но рН не превышает 11 (обычно ее применяют для создания рН=7-10). 98 Лекция 13. ФЛОТАЦИОННЫЕ МАШИНЫ План лекции 13.1 Классификация флотационных машин 13.2Машины механического типа 13.3 Пневмомеханические машины 13.4 Пневматические машины 13.1 Классификация флотационных машин После измельчения до необходимой крупности и обработки флотационными реагентами руда подвергается флотации в аппаратах, называемых флотационными машинами. Во флотационных машинах частицы минералов сталкиваются с пузырьками воздуха. Гидрофобные частицы прилипают к ним и выносятся на поверхность пульпы в виде минерализованной пены, которая самотеком или пеносъемниками удаляется в желоб для пенного продукта (концентрата). Гидрофильные минералы пустой породы остаются в камере и удалаются через хвостовое отверстиемашины. Флотационные машины должны обеспечивать: - непрерывную равномерную подачу исходной пульпы и разгрузку пенного и камерного продуктов; - интенсивное перемешивание пульпы для поддержания минеральных частиц во взвешенном состоянии и их контактирования с воздушными пузырьками; - оптимальную аэрацию пульпы и диспергирование воздуха на мелкие пузырьки с равномерным их распределением по всему объему камеры; - создание спокойной зоны пенообразования на поверхности пульпы. Флотационные машины должны быть высокопроизводительными, быть простыми в устройстве, иметь малоизнашивающиеся части и детали, занимать небольшую площадь, иметь небольшой расход энергии. Флотационные машины классифицируют в зависимости от способа аэрации пульпы, т. е. от способа насыщения пульпы воздухом и способа перемешивания пульпы. По этому признаку машины разделяются на: - механические; - пневматические; - пневмомеханические. 99 13.2 Машины механического типа В механических флотационных машинах аэрация пульпы осуществляется засасыванием воздуха из атмосферы мешалками различных конструкций. Эти машины представляют собой аппараты, у которых насыщение пульпы воздухом и перемешивание пульпы в камере осуществляет аэратор с вращающимся импеллером, всасывая необходимый для флотации воздух непосредственно из атмосферы. Основная масса воздушных пузырьков, образующаяся при этом, имеет диаметр 0,6 – 1 мм. Ниболее широкое распространение получили механические флотационные машины конструкции «Механобр» (рис. 13.1). Флотационная машина состоит из камеры вместимостью от 0,16 до 6,3 м3. Обозначается ФМР – 6,3 где: ФМР – флотационная машина рудная; 6,3 – объем камеры. Питание 4 Воздух 11 2 3 8 7 9 1 5 10 6 Рис. 13.1 Механическая флотационная машина конструкции «Механобр» 1 - приемный карман; 2 – центральная труба; 3 – труба для засоса воздуха; 4 – шкив привода; 5 – подводящая труба; 6 – импеллер; 7 – блок аэратора; 8 – камера; 9 – диск статора; 10 – направляющие статора; 11 – вал. Блок аэратора (рис. 13.2) состоит из вертикального вала с импеллером. Вал вращается внутри трубы. 100 Лопатки статора Ротор Рис. 13.2 Конструкция блока аэратора (вид снизу) Данные машины отличаются большой производительностью Q = 0,15 – 12 м /мин. Назначение импеллера: При вращении ротора (импеллера) поток пульпы засасывает воздух, поступающий по центральной трубе. Лопатки импеллера перемешивают пульпу и воздух. Пульповоздушная смесь выбрасывается на лопатки статора. Назначение статора: Статор увеличивает количество засасываемого воздуха и способствует лучшей диспергации его. Отводящими лопатками отводит пульпу от импеллера вглубь камеры без образования завихрений и увеличивает расход воздуха в машине в 2-2,5 раза. Статор предохраняет машину от заиливания. Данная машина собирается из двухкамерных секций: первая – всасывающая, вторая – прямоточная. Может собираться из звеньев или из всасывающей и нескольких прямоточных. По конструктивным параметрам она находится на уровне лучших зарубежных образцов. Преимущества машин механического типа: - просты в обслуживании, - просты в ремонте, - просты в регулировке; - весь приводной механизм с импеллером и статором собран в один блок, который быстро может быть заменен другим; - применение радиального импеллера позволяет увеличить количество засасываемого воздуха в 2-4 раза без увеличения мощности электродвигателя; 3 101 - машины могут быть собраны из отдельных секций, что позволяет осуществить гибкую компоновку флотационных схем. Недостатки машин механического типа: - большой износ лопаток статора и сильные восходящие потоки пульпы вызывают излишнее бурление и нарушение процесса пенообразования, что имеет особенно большое значение при флотации руд с низким содержанием ценного компонента; - увеличение зазора между лопатками статора и импеллера больше 8-10 мм приводит к снижению аэрации пульпы и производительности машины. 13.3 Пневмомеханические машины В последние годы пневмомеханические машины приобрели особое значение. Они обеспечивают аэрацию пульпы сжатым воздухом, который подается в машины от воздуходувок и компрессоров, диспергирование, которого осуществляется мешалками различной конструкции. Наибольшее распространение на обогатительных фабриках получили флотационные машины типа ФПМ (рис. 13.3). воздух 4 2 1 3 Рис. 13.3 Пневмомеханическая машина с пальцевым аэратором 1 – камера; 2 – импеллер; 3 – статорная решетка (успокоитель); 4 - полый вал. Объем камеры этих машин составляет V = 1,6-6,3 м3. Производительность – Q = 6-14 м3/мин. Число камер в сборе – n = 2-8. Диаметр импеллера – D = 600-900 мм. Скорость вращения импеллера – υ = 6-8.5 м/сек (ниже, чем в механиче- 102 ских машинах). Назначение импеллера: - служит для поддержания твердых частиц во взвешенном состоянии и диспергации воздуха. Достоинства пневмомеханических машин по сравнению с механическими: - тонкая диспергация воздуха; - возможность регулирования аэрации в каждой камере; - меньше энергоемкость (на 30-40 %); - меньше время флотации (на 20-30 %); - требуется меньше площадей, а значит, снижаются капитальные и эксплуатационные расходы. Недостатки пневмомеханических машин: - невозможность флотации крупнозернистого материала 13.4 Пневматические машины В машинах этого типа насыщение пульпы воздухом и перемешивание пульпы осуществляются подачей в нее сжатого воздуха от воздуходувок (давление до 25 – 35 кПа). Диспергирование воздуха производится через пористые перегородки (ткань, пористая керамика, пористый бетон и т. д.) или через трубки с мелкими отверстиями (металлические, резиновые и т. п.). Средний диаметр воздушных пузырьков в пневматических флотационных машинах составляет 2 – 3 мм. Пневматические флотационные машины проще механических по конструкции, занимают меньшую площадь. Однако интенсивность перемешивания пульпы у них ниже, а размер воздушных пузырьков почти в три раза больше. Машины этого типа применяют в основном для флотации полезных ископаемых простого состава. Из флотационных машин пневматического типа наибольшее распространение получили аэролифтные патрубочные машины, колонные флотационные машины и машины пенной сепарации. 103 Лекция 14. МАГНИТНЫЙ, ЭЛЕКТРИЧЕСКИЙ И СПЕЦИАЛЬНЫЕ МЕТОДЫ ОБОГАЩЕНИЯ План лекции 14.1Теоретические основы процесса магнитной сепарации 14.1.1 Магнитные поля сепараторов 14.1.2 Магнитные сепараторы 14.2 Электрические методы обогащения 14.3 Специальные методы обогащения 14.1 Теоретические основы процесса магнитной сепарации Магнитный метод обогащения основан на различии магнитных свойств разделяемых минералов. Явление магнетизма существует: 1.за счет вращения ядра; 2.за счет орбитального движения электронов вокруг ядра; 3. за счет вращения электронов вокруг своей оси. Магнитный момент – это произведение магнитной массы на длину частицы или силы тока на площадь контура. Магнитный момент вещества, отнесенный к единице его объема (I= M ) V называется намагниченностью, измеряется ампер/м (СИ), Магнитные свойства вещества характеризуются магнитной восприимчивостью æ, которая определяется отношением интенсивности намагничивания к напряженности поля и называется объемной магнитной восприимчивостью вещества (величина безразмерная) æ= I H Объемная магнитная восприимчивость, отнесенная к единицы массы вещества, называется удельной магнитной восприимчивостью χ = æ / δ, м3/кг δ – плотность вещества, кг/м3 Удельную магнитную восприимчивость можно рассматривать как магнитный момент 1 кг массы вещества при его намагничивании в поле напряжен- 104 ностью 1 кА/м. В зависимости от величины удельной магнитной восприимчивости минералы делятся на сильномагнитные, слабомагнитные и немагнитные или по магнитным свойствам все вещества делятся на диамагнетики, парамагнетики и ферромагнетики. Одним из основных магнитных свойств, определяющих поведение частиц в рабочей зоне сепаратора, является удельная магнитная восприимчивость. По величине удельной магнитной восприимчивости (χ) все минералы делятся на: 1.Сильномагнитные минералы (ферромагнитные) χ > 3,8* 10-5 м3/кг. К ним относятся магнетит (FeO*Fe2O3), титаномагнетит, маггемит (Fe2O3), пирротин (FenSn+1). Эти минералы можно выделить в магнитном поле напряженностью Н= 70-120 кА/м или ≈ 1000-1500 эрстед. 2.Слабомагнитные минералы (парамагнитные) с удельной магнитной восприимчивостью 1,26*10-7 м3/кг< χ<3,8*10-5 м3/кг. К ним относятся ряд окислов (гематит Fe2O3), гидроокислы (лимонит HFeO2), карбонаты железа (сидерит Fe[CO3]) и марганца, ильменит (FeTiO3), вольфрамит (Mn,Fe[WO4]), гранат, биотит и др.Эти минералы извлекаются на магнитных сепараторах с сильным полем, напряженностью 120-1600 кА/м или 10-20 тыс.эрстед. 3.Немагнитные минералы (диамагнитные), обладающие удельной магнитной восприимчивостью χ<1,26*10-7 м3/кг и при разделении в магнитном поле выделяющиеся в немагнитную фракцию. Это кварц, циркон, рутил, кальцит, касситерит (SnO2), апатит и др. Удельная магнитная восприимчивость чистых минералов является физической константой, величина которой зависит от химического состава, кристаллической решетки, температуры, насыпной плотности, времени и условий намагничивания. Восприимчивость же рудных частиц непостоянна и зависит от степени раскрытия сростков, их формы. Ее величина не прямо пропорциональна содержанию магнитных включений. Отношение удельных магнитных восприимчивостей разделяемых минералов χ1/χ2 должно быть >1 (на практике не менее 3-5). Это отношение называется коэффициентом селективности магнитного обогащения. Сила, с которой магнитное поле действует на частицу вещества, помещенную в поле, называется магнитной силой (Fм). Она зависит от величины удельной магнитной восприимчивости вещества и силы магнитного поля или его напряженности. Магнитная сила Fм, действующая на минеральное зерно с массой m, помещенное в магнитное поле, определяется по формуле 105 Fm= μ0 χ H gradH m. Удельная магнитная сила (fm) притяжения, т.е. магнитная сила, отнесенная к единице массы, действующая на частицу в магнитном поле (или в рабочей зоне сепаратора) определяется по формуле fm= μ0 χ H gradH, Н/кг (Ньютон/кг) где μ0 – магнитная постоянная, равна 1,256*10-6 гн/м χ – удельная магнитная восприимчивость, м3/кг Н- напряженность магнитного поля, А/м gradH – градиент напряженности, А/м 14.1.1 Магнитные поля сепараторов Магнитные поля бывают однородными, когда напряженность в любой точке поля постоянна по величине и направлению и неоднородными, когда напряженность магнитного поля изменяется (рис. 14.1). В однородном магнитном поле минерал будет испытывать вращение, которое приведет его в положение, параллельно линиям поля. Минерал не будет притягиваться к полюсам. Рис. 14.1 Магнитные поля а. Однородное магнитное поле gradH = 0, поэтому Fмагн. = 0; б. Неоднородное магнитное поле gradH >0. Если же минерал поместить в неоднородное поле, то кроме вращения (ориентации) он будет испытывать действие сил притяжения в направлении более интенсивных участков поля, именно они и обуславливают отделение магнитных частиц от немагнитных в магнитном поле. Поэтому в сепараторах применяются лишь неоднородные поля. 106 Для получения неоднородных полей применяются открытые и замкнутые системы. Как правило, открытые системы со слабым магнитным полем (напряженность 80-120 кА/м) применяются для сильномагнитных руд. В открытых магнитных системах неоднородность создается чередованием нескольких полюсов разноименной полярности, благодаря чему частицы переориентируются и магнитные силовые линии выходят из N (+) полюса и возвращаются в S (-) полюя. Рис. 14.2 Виды магнитных систем: а. Открытая магнитная система б. Замкнутая магнитная система. Замкнутые системы позволяют создавать поле большей напряженности (800- 1600 кА/м) ≈ в 200 раз. Электромагнитные системы состоят из катушек с обмотками, сердечников помещенных внутрь катушек и полюсных наконечников. Обмотки катушек питаются постоянным током. В этих магнитных системах можно менять в определенных пределах напряженность поля за счет изменения силы тока в обмотках катушек. Магнитные системы для постоянных магнитов изготавливают из сплава ЮНДК-24, состоящего из алюминия, Ni, Co, и Fe или феррита бария. Последнее время ведутся разработки по изготовлению магнитных систем из ферритостронция, ниодим-железо-бор (Н до 2000 эрстед). Магнитные системы из постоянных магнитов просты, безопасны, экономичны, но из-за постоянного размагничивания требуют замены. 14.1.2 Магнитные сепараторы 1.Сепараторы для сильномагнитных руд 2. Сепараторы для слабомагнитных руд (рис. 14.3) 3. Полиградиентные сепараторы 107 Аппараты, в которых производят магнитное обогащение, называются магнитными сепараторами. В зависимости от магнитных систем различают сепараторы электромагнитные и с постоянным магнитом. Обозначают их соответственно буквами Э и П. Сепараторы для сухого и мокрого обогащения обозначают соответственно буквами С и М. По конструкции рабочего органа сепараторы подразделяют на барабанные (Б), валковые (В), дисковые (Д), роликовые (Р) и др. В зависимости от направления движения исходного питания и рабочего органа сепаратора различают: прямоточные (направление движения материала совпадает с направлением движения рабочего органа), противоточные (П) (направление движения их противоположено), полупротивоточные (ПП) (направление движения комбинированное). Цифры, стоящие перед буквами, обозначают число барабанов, Валков или дисков. Цифры, стоящие после букв, - диаметр и длину рабочего органа сепаратора (ПБМ-ПП-90/250 – барабанный сепаратор с постоянным магнитом с полупротивоточной подачей питания для мокрого обогащения с барабаном диаметром 900 и длиной 2500 мм). Сепараторы для мокрого обогащения сильномагнитных руд ПБМ-90/250 (209В-СЭ) Н -= 88 кА/м . Крупность питания 6-0 мм. Q =130-180 т/час. Представляет из себя тонкостенный цилиндр с двумя герметическими крышками по бокам. Магнитная система состоит из феррито-бариевых постоянных магнитов. Применяется для обогащения коренных и россыпных месторождений крупностью 5-0 и 0,25-0,05 мм. 108 Рис. 14.3 Сепараторы для мокрого обогащения слабомагнитных руд 4ЭВС-36/100 Сердечники полюсных наконечников и валки выполнены из электротехнической стали. Электромагнитная система имеет 16 катушек, намотанных алюминиевым проводом марки АПСД, два сердечника (0,315*0,44 метра), четыре полюсных наконечника, четыре валка. Катушки соединяются таким образом, что ток по ним протекает в одном направлении. Валки выполнены из сплошной литой стали, покрыты оболочкой изолированных друг от друга тонких листов электротехнической стали. Особые трудности при обогащении вызывают разделение слабомагнитных, тонкоизмельченных руд, для разделения таких частиц необходимо увеличить магнитную силу рабочей зоны сепаратора. Для этой цели используют полиградиентные сепараторы (рис. 14.4). В них заложен принцип протекания потока пульпы через слой ферромагнитных тел, во много раз усиливающих gradH. 109 В качестве полиградиентной среды используют материалы с высокой магнитной проницаемостью. Применяются для обогащения руды < 0,1 мм, слабомагнитных минералов (для окисленных железных руд и для обезжелезнения различных материалов). Рис. 14.4 Полиградиентный сепаратор 14.2 Электрические методы обогащения Электрические методы обогащения основаны на различии в электрических свойствах минералов, а именно на различии в электропроводности и диэлектрической проницаемости. Во многих веществах существуют свободные заряженные микрочастицы. Свободная частица отличается от "связанной" тем, что она может передвигаться на большое расстояние под действием сколь угодно малой силы. Для заряженной частицы это означает, что она должна приходить в движение под действием сколь угодно слабого электрического поля. Именно это наблюдается, например, в металлах: электрический ток в металлическом проводе вызывается сколь угодно малым напряжением, приложенным к его концам. Это и свидетельствует о наличии в металле свободных заряженных частиц. Вещества, содержащие свободные заряженные микрочастицы, называются проводниками. Свободные электрические микрочастицы в проводниках называются носителями электрического тока. Вещества, не содержащие свободных заряженных частиц, называют диэлектриками (в электротехнике диэлектрики часто называют изоляторами). Характерно, что носители свободны только внутри проводника, то есть не могут беспрепятственно выходить за его границу. 110 Проводниками являются металлы, электролитические жидкости. В металлах носителями являются электроны, в электролитических жидкостях носителями являются ионы (могут иметь положительный и отрицательный заряд). Под действием внешнего электрического поля положительные носители движутся вдоль поля, а отрицательные – против поля. Это приводит к возникновению тока, направленного вдоль поля. Упорядоченное движение носителей зарядов, приводящее к переносу заряда, называется электрическим током в веществе. Электрический ток возникает под действием электрического поля. Свойство вещества проводить электрический ток называется электропроводностью. По величине электропроводности все минералы делятся на три группы: 1. Проводники с электропроводностью 104 – 105 Ом-1см-1 1Ом-1см-1 = 100 Сим/м Сименс (Сим) – проводимость такого проводника, в котором проходит сила тока 1А при напряжении на концах проводника в 1В. g проводимость = I U Ом – сопротивление проводника, обладающего проводимостью равной 1 Сим. 102 – 103 см/м 2. Полупроводники – 102 – 10-10 Ом-1см-1 10 – 10-8 см/м 3. Непроводники (диэлектрики) – 10 и ниже Ом-1см-1 < 10-8 см/м Например, графит, все сульфидные минералы являются хорошими проводниками. Вольфрамит (Fe,Mn)WO4 (10-2-10-7) и касситерит SnO4 (10-2-102 или 10-14-10-12) обладают умеренной электропроводностью, а силикатные и карбонатные минералы очень плохо проводят электричество. Электрические методы применяются при обогащении титаноциркониевых, титанониобиевых, оловянно-вольфрамовых коллективных концентратов, а также при обогащении фосфоритов, угля, серы, асбеста и многих других полезных ископаемых, переработка которых другими методами (гравитационным, флотационным, магнитным) не эффективна. Физическая сущность процесса электрической сепарации заключается во взаимодействии электрического поля и минеральной частицы, обладающей определенным зарядом. 111 В электрическом поле заряженные частицы под действием электрических и механических сил движутся по различным траекториям. Это свойство используется для разделения минеральных зерен в аппаратах, называемых электрическими сепараторами. Электрические силы, действующие на минеральные частицы пропорциональны величине заряда и напряженности электрического поля, так как Fкул. = 1 e1e 2 * 2 , ε r где ε - диэлектрическая проницаемость, равная E0 , E где E0-напряженность поля в вакууме, Е- напряженность в данной среде. Механические силы пропорциональны массе: Сила тяжести: P = mg Центробежная сила: F= mV 2 2 У мелких частиц электрические силы больше механических, а у крупных частиц механические преобладают над электрическими, что ограничивает крупность материала мельче 3 мм, обогащаемого в электрических сепараторах. В пространстве вокруг электрически заряженной частицы или между двумя заряженными частицами возникает электрическое поле. Используя электрические свойства минералов при обогащении, применяют следующие разновидности сепарации: по электропроводимости (рис. 14.5), по диэлектрической проницаемости, по трибоэлектростатическому и пироэлектрическому эффекту. 112 Рис. 14.5 Сепараторы для разделения по электропроводности а. Электростатический сепаратор; б. Электрический коронный сепаратор; в. Коронно - электростатический сепаратор 14.3 Специальные методы обогащения Классификация специальных методов обогащения: - ручная сортировка; - радиометрические методы обогащения; - избирательное разрушение; - обогащение по упругости, форме, трению; - выщелачивание. Область применения ручной сортировки: - предшествует процессам дробления, грохочения для выборки крепи и кусков металла. - когда химическое или механическое обогащение не обеспечивает необходимого качества разделения (отборка драгоценных камней, листовой слюды, длинноволокнистого асбеста, углей). - при исходной крупности материала Дисх=50(10)-300 мм. Рудоразборка осуществляется на: 113 - площадках; - лентах (рис. 14.6); - неподвижных столах; - вращающихся круглых столах; - желобах; - грохотах. A A серный колчедан б г 800 мм. в рядовой уголь уголь г в порода а A г A 1-2м г A - в отборщики а,б,в - перегородки г - г желоб серный колчедан порода уголь Рис.14.6 Схема работы на ленте при отделении двух компонентов В целях улучшения рудоразборки при отборке породы применяется специальное освещение: - для золотосодержащих руд применяют голубой свет; - для свинцово-цинковых руд — кобальтово-синий свет; - для цинковой обманки — буровато-желтый свет. Для радиометрического метода обогащения используются разные виды излучений: - радиоволновое; - инфракрасное; - видимый свет; - ультрафиолетовое; - рентгеновское; - гамма - излучение. 114 Рис. 14.7 Схемы зоны обмера гамма-абсорбционных сепараторов с дополнительными узлами облучения для учета, массы кусков 1-транспортирующее устройство; 2- кусок полезного ископаемого; 3-основной узел облучения;4-дополнительный узел учета массы;5-блок детектирования. Крупность обогащаемого материала составляет Д=30(15)- 300 мм. Метод избирательного разрушения основан на различном характере изменения крупности минералов при физическом воздействии на них. Различают: - избирательное дробление; - избирательное измельчение; - промывка; - декрипитация. Декрипитация - избирательное раскрытие, основанное на способности отдельных минералов разрушаться по плоскостям спайности при нагревании и последующем быстром охлаждении или только при нагревании. Обогащение по упругости, форме, трению - используется разница в коэффициентах трения частиц, крупности и форме. Область применения выщелачивания: окисленные, труднообогатимые промпродукты, бедные, забалансовые, медные, урановые, золотосодержащие, серебросодержащие руды. Существует химическое, бактериальное выщелачивание и кучное выщелачивание. 115 Лекция 15. ОБЕЗВОЖИВАНИЕ ПРОДУКТОВ ОБОГАЩЕНИЯ План лекции 15.1 Операции сгущения, аппаратурное оформление 15.2 Фильтрация продуктов обогащения 15.3 Сушка продуктов обогащения ОБЕЗВОЖИВАНИЕ Фильтрация Сгущение Сушка Рис. 15.1 Процессы обезвоживания 15.1 Операции сгущения, аппаратурное оформление Сушка - это процесс обезвоживания, основанный на естественном осаждении твёрдых частиц под действием силы тяжести в отстойниках или сгустителях. Твёрдые частицы, осевшие на дне сгустителя, непрерывно разгружаются, в виде сгущённого продукта, а осветлённая вода переливается через его край и удаляется (рис. 15.2). Исходный продукт Сгущение слив пески Это чистая жидкая фаза с некоторым содержанием твер- Это сгущенный продукт с содержанием твердого 40-60% дого.W=40-60% Рис. 15.2 Схема операции сгущения 116 Сгущению подвергаются различные продукты обогащения. Концентраты сгущаются перед фильтрованием и металлургической переработкой, а хвосты сгущаются с целью использования оборотной воды и для удобства их хранения в хвостохранилище. Сгущение продуктов обогащения иногда производится для улучшения технологического процесса, когда пульпа слишком разжижена (рис. 15.3). Зоны сгущения Рис. 15.3 Процесс сгущения А- зона чистой или осветлённой воды. Б- зона свободного падения частиц. В- зона осаждения или сгущения. Г- основная рабочая зона сжатия или уплотнения. Д- зона сгущённой пульпы В процессе сгущения применяются различные реагенты: известь, едкий натр, серная кислота, сульфаты металлов, квасцы. Они используются в качестве электролитов-коагулянтов, под действием которых частицы слипаются в агрегаты, скорость осаждения которых увеличивается по сравнению с единичными частицами. Высокомолекулярные соединения – полиакриламид, сепаран, полиоксиэтилен, используются в качестве флокулянтов, под действием которых частицы слипаются в агрегаты, скорость которых увеличивается по сравнению с единичными частицами. 117 Одноярусный радиальный сгуститель с центральным приводом Одноярусный радиальный сгуститель с центральным приводом Рис. 15.4 Схема сгустителей с центральным приводом 1- чан; 2- сливной желоб; 3-загрузочная воронка; 4-разгрузочный конус; 5-центральный вал; 6-граблины. 118 Сгуститель с периферическим приводом Сгуститель с периферическим приводом Рис. 15.5 Схема сгустителей с периферическим приводом 1-рама; 2-каретка; 3-монорельс. 15.2 Фильтрование продуктов обогащения Фильтрование - представляет собой разделение жидкой и твёрдой фаз пульпы с помощью пористой перегородки под действием разности давлений, создаваемой разряжением или избыточным давлением воздуха. Жидкая фаза проходит через поры перегородки и собирается в виде фильтрата, а твёрдая задерживается на поверхности, образуя слой осадка – кека (рис. 15.6, рис. 15.7). 119 СГУЩЕННЫЙ ПРОДУКТ Фильтрование кек фильтрат W=15-20% Рис. 15.6 Схема операции фильтрования Схема процесса фильтрации Рис. 15.7 Схема операции фильтрации Фильтрование применяется для обезвоживания тонкозернистых и шламистых материалов. Это нашло широкое применение на обогатительных фабриках и в химической промышленности. 120 Барабанный вакуум-фильтр Рис. 15.8 Барабанный вакуум-фильтр 1-подшипники; 2-камера; 3-решётка; 4-барабан; 5-канал; 6-распределительная головка; 7-ванна. Распределение зон в вакуумфильтре при фильтровании Рис. 15.9 Распределение зон в вакуум-фильтре при фильтровании I-зона фильтрования; II- зона просушки; III и VI - промежуточные зоны; IV-зона отдувки; V - зона регенерации. 121 Распределительная головка (а) и полый вал дискового вакуум-фильтра (б) Рис.15.10 Распределительная головка (а) и полый вал дискового вакуумфильтра Рис. 15.11 Дисковый вакуум-фильтр 122 Рис. 15.12 Дисковый вакуум-фильтр 1-диски; 2-полый вал; 3-распределительная головка; 4-корыто. Преимущества вакуум-фильтра Высокая производительность и возможность фильтрования в одном фильтре двух различных продуктов, для чего корыто фильтра делится на два самостоятельных отделения. На фильтре удобно и быстро заменяются отдельные секторы дисков при прорыве ткани. Недостатки вакуум-фильтра Неполное удаление кека с ткани, так как нож снимает кек только с центральной части сектора, не касаясь его краёв. Последнее значительно повышает влажность кека. 15.3 Сушка продуктов обогащения Сушка - это процесс удаления влаги из продуктов путём испарения под действием тепла (рис. 15.13). 123 КЕК Сушка ГОТОВЫЙ ОТХОДЯЩИЕ ТОВАРНЫЙ ГАЗЫ. ПРОДУКТ. W=5-7% Рис. 15.13 Схема операции сушки Параметры сушки: 1. Допустимая для транспортирования влажность продуктов 3-4%; 2. Температура продуктов сгорания на входе в барабан 600-1200ºС, на выходе 60-150º С; 3. Производительность барабанных сушилок 4-42 т/ч. а Барабанная прямоточная сушилка 1 2 3 5 6 4 124 Барабанная прямоточная сушилка б а в в Рис. 15.14 Барабанная прямоточная сушилка а - общий вид б, в - внутренний вид барабана соответственно с периферийными и секторными насадками. 125 Лекция 16. ОПРОБОВАНИЕ И КОНТРОЛЬ ПРОЦЕССОВ ОБОГАЩЕНИЯ План лекции 16.1 Виды и масса проб 16.2 Технологический и товарный баланс 16.1 Виды и масса проб На современных обогатительных фабриках ежедневно перерабатываются десятки тысяч тонн руды. Исследовать такое количество исходной руды и продуктов обогащения невозможно, поэтому для изучения химических и минералогических свойств их отбираются пробы, т.е. небольшая часть материала, обладающая свойствами всей массы опробуемого материала. Совокупность операций отбора, обработки и исследования проб называется о п р о б о ванием. Зависимость массы пробы от размера кусков опробуемой руды выражается формулой Чечотта: Q=kdα, где Q – масса пробы, кг; d - диаметр максимального куска, мм; k,α – коэффициенты, зависящие от качества руды, т.е. от содержания в ней ценного компонента, от крупности и равномерности распределения его в руде. Опробование на обогатительной фабрике производят по определенной схеме, соответствующей технологической схеме процесса (рис. 16.1). Полученные в результате опробования данные характеризуют состояние процесса или продукта в момент взятия пробы. Опробование может быть систематическим и периодическим. Систематически отбирают пробы на влажность поступающей на фабрику руды и готовых концентратов; содержание металлов в руде, в концентратах перед сгущением, в товарных концентратах и хвостах; плотность пульпы в сливах классификаторов, гидроциклонов, плотность сгущенных концентратов; щелочность пульпы; гранулометрический состав измельченной руды; расход и концентрацию реагентов; содержание твердого в сливе сгустителей. 126 Измельчение до 0,1мм Грохочение Остаток Проба для химического анализа Дубликат пробы Перемешивание Перемешивание Сокращение Сокращение Рис. 16.1 Схема разделки проб Периодически отбирают пробы для контроля гранулометрического состава исходной и дробленой руды, гранулометрического состава и плотности слива мельниц и песков классификаторов для определения циркулирующей нагрузки и регулирования процессов измельчения и классификации и др. Полное опробование технологического процесса для составления количественно-шламовой схемы производят один раз в один-три месяца. Для составления баланса металлов пробы берут каждый час, интервал между частными пробами составляет 20— 30 мин. Современные обогатительные фабрики оборудованы приборами для автоматического контроля технологического процесса и регулирования его. Контроль технологического процесса состоит в непрерывном изучении и наблюдении за технологическим процессом и работой различных агрегатов. Этот контроль осуществляется путем определения массы переработанной руды и получаемых продуктов обогащения, проведения анализов гранулометрического состава руды и продуктов обогащения, минералогических, химических анализов их; определения плотности пульпы, влажности продуктов, концентра- 127 ции водородных ионов, извлечения металлов в продукты обогащения. Контролируется и определяется расход воздуха, воды, электроэнергии, шаров, футеровки и других материалов. Взвешивание на фабрике применяется для определения количества переработанной руды и полученных концентратов (масса хвостов определяется по разности). Руду, поступающую на фабрику в вагонетках или грузовых автомобилях, взвешивают на весовых платформах, а руду, поступающую в железнодорожных вагонах, взвешивают на вагонных весах. Автоматические конвейерные весы устанавливаются, как правило, в дробильном отделении и на ленточных конвейерах, подающих руду в мельницы. Установка весов перед тонким измельчением имеет то преимущество, что в этом случае можно контролировать количество руды, поступающей на обогащение, что очень важно для ведения технологического процесса и для определения суточной и сменной производительности фабрики. Масса концентратов, получаемых на фабрике определяется на основании химических анализов и массы руды, а также непосредственным взвешиванием их в контейнерах, и вагонах. При составлении баланса металлов учитывают массу сухой руды, поэтому при взвешивании обязательно отбирают пробу на влажность и вычитают массу влаги из общей массы руды. Проба на влажность отбирается от концентратов при упаковке их в тару или отгрузке в вагоны. Ситовые анализы производятся для определения гранулометрического состава руды и продуктов дробления, измельчения и флотации. Крупность дробленого продукта контролируется ситовыми анализами при поступлении его в цех измельчения. Чаще всего ситовой анализ применяется при контроле тонкости помола при измельчении и классификации. Минералогический анализ классов крупности исходной руды и продуктов обогащения показывает наличие сростков в хвостах или концентратах, а следовательно, необходимость более тонкого измельчения руды или доизмельчения концентратов и промпродуктов. Особенно важным при измельчении и флотации является контроль за плотностью пульпы, т.е. содержанием в ней твердого (% твердого). Прежде всего контролируют плотность сливов классификатора и гидроциклона, так как они являются исходным питанием для флотации. В настоящее время широко применяется автоматическое регулирование плотности сливов классификаторов и гидроциклонов. Наиболее широкое распространение получили пьезометрические индикаторы плотности, действие которых состоит в том, что при постоянной разнице в глубине пьезометрических трубок перепад давления, возникающий в них, зависит только от плотности 128 пульпы. Конструкция этих индикаторов весьма проста, и они дают высокую точность измерения (±1%). Для автоматического измерения плотности пульпы применяются плотномеры различной конструкции (весовые и радиоактивные), которые не только автоматически замеряют плотность пульпы, но и автоматически регулируют ее. Определение концентрации ионов водорода производят либо измерением рН, либо титрованием определенного объема раствора кислотой или щелочью определенной концентрации. В промышленных условиях рН измеряют рН-метрами (потенциометрами) с использованием компенсационного метода. Величина рН измеряется непрерывно с фиксацией на диаграмме. В высокощелочных средах, создаваемых известью, обычно рН измеряется титрованием испытуемых растворов кислотой в присутствии индикатора. В этом случае щелочность раствора выражается содержанием свободной окиси кальция в единице объема раствора, например 200—300 г/м3. Контроль за расходом флотационных реагентов является особенно важным, так как избыток их или недостаток оказывает вредное влияние на флотационный процесс. Особенно тщательно контролируется приготовление растворов реагентов определенных концентраций. При установке автоматических питателей измерение расхода реагентов производится автоматически с диспетчерского пульта. 16.2 Технологический и товарный баланс продуктов обогащения Для учета и технической отчетности на фабрике определяются следующие основные показатели: количество переработанной руды и полученных концентратов; содержание металлов в руде, концентратах и хвостах; извлечение металлов в концентраты и потери его с отвальными хвостами; время работы и простоев оборудования; расход электроэнергии; реагентов; воды и других материалов; себестоимость получаемых концентратов и производительность труда. Кроме того, на фабрике осуществляется оперативный контроль правильности ведения процесса для своевременного выявления отклонений от установленного режима, управления процессом и его совершенствования. С целью оперативного руководства технологическим процессом, составления технологического и товарного баланса, количественно-шламовой схемы, определения эффективности работы отдельных циклов обогащения и основного оборудования, эффективности реагентного режима производится оп- 129 робование руды и продуктов обогащения. Для учета качественных и количественных показателей работы обогатительной фабрики за определенный период времени составляются балансы металла, которые являются основным документом технического отчета фабрики. Под балансом металлов на обогатительной фабрике подразумевается отчет о поступлении и переработке руды, составленный по определенной форме и отражающий работу фабрики, ее отдельных цехов за смену, сутки, декаду, месяц, квартал и год. Составленный баланс металлов за отчетный период дает представление о техническом уровне работы фабрики, о степени извлечения металлов, а также о культуре производства, точности учета и контроля. Он является основой всех технико-экономических расчетов как при анализе работы фабрики за отчетный период, так и при планировании дальнейшей ее работы. На обогатительных фабриках различают два вида балансов: технологический и товарный. Т е х н о л о г и ч е с к и й б а л а н с металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за данный период времени (смену, сутки, декаду, месяц, квартал и год). Технологический баланс необходим для: оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты; оценки работы отдельных смен, секций, бригад и фабрики в целом по качественным и количественным показателям; начисления заработной платы рабочим фабрики. Результаты расчета технологического баланса оформляются в виде таблицы. Таблица 16.1 Технологический баланс металлов Продукт Выход Содержание, % Извлечение, % т % свинца цинка свинца цинка Концентрат: Свинцовый 100 10 69,0 4,0 90,2 5,57 Цинковый 130 13 4,0 45,0 6,8 81,6 Хвосты 770 77 0,3 1,2 3,0 12,83 Исходная руда 1000 100 7,65 7,1 100,0 100,0 130 100 α1 = γ1 β1+ γ2 β2 +γ3 β3, где α1 - содержание металла в исходной руде, %; γ1 - выход концентрата, %; γ2 - выход пром. продукта, %; γ3 - выход хвостов, %; β1- содержание металла в концентрате, %; β2- содержание металла в пром. продукте, %; β3- содержание металла в хвостах, %. Т о в а р н ы й б а л а н с составляется по фактическому количеству переработанного сырья, выданных концентратов и отвальных хвостов, количеству продуктов, оставшихся в незавершенном производстве, количеству механических потерь, по химическим анализам руды, концентратов, хвостов и продуктов незавершенного производства. Таким образом, товарный баланс отражает результаты фактической деятельности фабрики. Составляют товарный баланс за декаду, месяц, квартал и год. Товарный баланс необходим для: учета и анализа количества и качества переработанных руд, полученных концентратов и хвостов, а также для учета и анализа конечных показателей обогащения — извлечения металлов в товарные концентраты; учета остатков руды, концентратов, хвостов и продуктов незавершенного производства за отчетный период; определения количества механических потерь металлов в процессе производства с целью дальнейшего устранения или снижения этих потерь; финансовых, хозяйственных и арбитражных расчетов фабрики с поставщиками руды и потребителями концентратов; начисления заработной платы руководящему составу фабрики и установление премиальной системы оплаты труда. Для составления товарного баланса необходимо знать: массу и влажность руд, поступающих на фабрику за отчетный период; массу и влажность концентратов, отгруженных потребителям; массу и влажность остатков руды, концентратов и продуктов незавершенного производства на начало и конец отчетного периода; содержание металлов в руде, поступающей на фабрику за отчетный период; содержание металлов в концентратах, отгруженных потребителям за отчетный период; содержание металлов в отвальных хвостах; результаты учета механических потерь руды, концентратов и. других продуктов по обогатительной фабрике (пылеобразование, слив сгустителей и т. п.); итоговые данные технологического баланса за отчетный период. 131 Товарный баланс составляется по уравнению: Qcαc+Qснαcн+Qкнβкн=Qкβк+Qскαcк+Qккβкк+Qхυ+М, где Qc-масса переработанного за отчетный период сырья, т; αcсодержание в нем ценного компонента, %; Qсн, Qкн- масса остатков на складах соответственно сырья и концентрата, перешедших с предыдущего отчетного года, т; αcн, βкн – содержание металла в остатках соответственно руды и концентрата, %; Qк – масса концентрата, отправленного потребителям за отчетный период, т; βк – содержание ценного компонента в концентрате, %; Qск, Qкк – остатки на складах соответственно сырья и концентрата, перешедшие на следующий отчетный период, т; αcк, βкк- содержание ценного компонента в остатках соответственно сырья и концентрата, %; Qх – масса ценного компонента в хвостах, %; М- масса ценного компонента в механических потерях (за отчетный период). Таким образом, принципиальное различие между технологическим и товарным балансом состоит в том, что в технологическом балансе не учитываются механические потери в различных стадиях обогащения. Поэтому технологическое извлечение бывает, как правило, выше товарного. Причинами такого несоответствия могут быть также неправильная организация опробования, ошибки при анализе на влажность руды и продуктов обогащения, ошибки химических анализов, неточность учета остатков концентратов и продуктов незавершенного производства. Сопоставление и анализ технологического и товарного балансов позволяет обнаружить источники потерь, ошибки при взвешивании, опробовании и различных анализах. Библиографический список 1. Абрамов А.А. Переработка, обогащение и комплексное использование твердых полезных ископаемых. - М.:МГТУ, 2001-472с. 2. Авдохин В.М. Основы обогащения полезных ископаемых: учебник для вузов: в 2 т.- М.: Изд. Московского госуд. университета, т.1 Обогатительные процессы, 2006. 3. Абрамов А.А. Технология переработки и обогащения руд цветных металлов; в 3 т. - М.: МГГУ, 2005. 4. Верхотуров М.В. Гравитационные методы обогащения. - М.: МГУ, 2006. 5. Шилаев В.П. Основы обогащения полезных ископаемых. - М.: «Недра», 132 1986 – 295с. 6. Бедрань В.Г., Скоробогатов П.М. Переработка и качество полезных ископаемых. - М.: «Недра», 1986 – 409 с. 7. Полькин С.А. и Адамов Э.В. Обогащение руд цветных металлов. Учебник для вузов. - М.: «Недра», 1983 – 400с. 8. Тихонов О.Н. и др. Справочник по проектированию рудных обогатительных фабрик. – М.: «Недра», 1988.