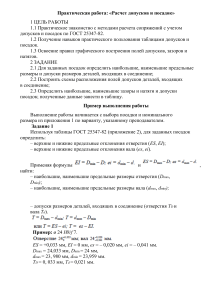

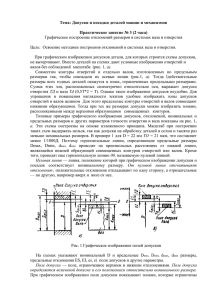

Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технический университет имени Н. Э. Баумана (национальный исследовательский университет)» К.Г. Потапов «ДОПУСКИ И ПОСАДКИ» УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ Москва ИЗДАТЕЛЬСТВО МГТУ им. Н. Э. Баумана 2021 УДК 62–18(075.8) ББК 34.1я73 Т66 Факультет «Машиностроительные технологии» Кафедра «Метрология и взаимозаменяемость» Рекомендовано Научно-методическим советом МГТУ им. Н. Э. Баумана в качестве учебно-методического пособия Потапов К. Г. Т66 Допуски и посадки: Учебно-методическое пособие / К. Г. Потапов. – Москва: Издательство МГТУ им. Н. Э. Баумана, 2021. – 47 с.: ил. + прил. Учебно-методическое пособие предназначено для выполнения расчётно-графической работы «Допуски и посадки». В пособии описаны основные положения Единой системы допусков и посадок, даны термины и определения по взаимозаменяемости, рассмотрены методики выбора посадок и назначения допусков, отклонений формы, шероховатости, приведены таблицы допусков, посадок, основных отклонений и прочей справочной информации. Для студентов 2-го и 3-го курсов, изучающих дисциплины «Метрология, стандартизация и сертификация», Метрология, стандартизация и взаимозаменяемость, «Метрология и измерительная техника», «Метрология и радиоизмерения», «Метрология и технические измерения в производстве электронных средств», «Метрология и физико-технические измерения», «Метрология, стандартизация и технические измерения. Нанометрология», «Взаимозаменяемость и нормирование точности» УДК 62–18(075.8) ББК 34.1я73 © МГТУ имени Н. Э. Баумана, 2021 ©Оформление Издательство МГТУ им. Н. Э. Баумана, 2021 2 Оглавление ПРЕДИСЛОВИЕ ................................................................................................. 4 I. Предельные размеры, предельные отклонения, допуски. Графическое изображения полей допусков...................................................... 6 II.Характеристика основных норм взаимозаменяемости................................ 8 III. Выбор посадок для соединения в узле подшипника качения ................ 21 IV. Выбор посадок для соединения крышек с корпусом и распорной втулки с валом ................................................................................................................ 25 V. Выбор посадки для зубчатого колеса с валом........................................... 26 VI.Краткие сведения о стандарте на допуски формы и расположения ....... 27 VII.Нормирование шероховатости поверхности ........................................... 32 VIII.Выбор средств контроля ........................................................................... 35 IX. Домашнее задание. Порядок выполнения и защиты ............................... 41 X.Пример выполнения домашнего задания ................................................... 44 Рекомендуемая литература .............................................................................. 54 ПРИЛОЖЕНИЕ ................................................................................................. 55 3 ПРЕДИСЛОВИЕ Принципы взаимозаменяемости являются основополагающими при конструировании. Взаимозаменяемость связывает в единое целое конструирование, производство и контроль изделий, что позволяет повысить производительность сборки, уменьшить себестоимость изготовления изделий, обеспечить производство запасных частей, узкую специализацию и кооперирование производства, а также получить другие положительные эффекты. Знание основных принципов взаимозаменяемости позволяет грамотно назначать допуски и посадки при проектировании любых деталей и узлов машино- и приборостроения, что является обязательным профессиональным качеством инженера. Данное учебно-методическое пособие являются дополнением к теоретическому курсу и содержит необходимую информацию для выполнения расчётно-графической работы «Допуски и посадки» для студентов 2-го курса бакалавриата и 3-го курса специалитета, изучающих дисциплины «Метрология, стандартизация и сертификация», Метрология, стандартизация и взаимозаменяемость, «Метрология и измерительная техника», «Метрология и радиоизмерения», «Метрология и технические измерения в производстве электронных средств», «Метрология и физикотехнические измерения», «Метрология, стандартизация и технические измерения. Нанометрология», «Взаимозаменяемость и нормирование точности». Цель пособия — систематизировать сведения из теории взаимозаменяемости, необходимые для углубленного понимания проблем повышения точности изготовления типовых соединений, а также дать необходимые знания и сформировать у студентов навыки для решения практических задач в области нормирования точности, расчета допусков и посадок типовых деталей и механизмов машин. 4 В результате освоения материалов данного пособия студент должен: Знать • принципы теории взаимозаменяемости и выбора допусков и посадок типовых соединений деталей машин и механизмов; • основные конструкторские и технологические документы, а также нормируемые геометрические параметры деталей, узлов и механизмов, методы обеспечения их взаимозаменяемости; • единую систему допусков и посадок (ЕСДП). • виды контроля геометрической точности различных деталей и узлов. Уметь • проводить расчет и выбор посадок для типовых соединений деталей, узлов и механизмов; • назначать шероховатость) точностные типовых показатели механизмов в (отклонения зависимости от формы, условий эксплуатации; • выбирать средства измерений и контроля в зависимости от требований к допускаемой точности измеряемых параметров. Владеть • навыками назначения необходимых норм точности на различные параметры изделий, существенно влияющие на качество продукции; • навыками нормирования допусков и посадок типовых соединений деталей, узлов и механизмов; • навыками расчета и выбора точностных параметров типовых соединений. Пункты с I по VIII содержат теоретические сведения о системе ЕСДП, принципах назначения допусков и посадок гладких деталей и колец подшипников качения, а также способах нормирования точности отклонений формы и шероховатости поверхности. В IX пункте подробно рассмотрен пример выполнения расчётно-графической работы. В конце пособия находится приложение со справочными материалами, необходимыми для выполнения работы. 5 I. Предельные размеры, предельные отклонения, допуски. Графическое изображения полей допусков Термины и определения. В учении о взаимозаменяемости приняты следующие термины в соответствии с ГОСТ 25346-2013 (ISO 286-1:2010): Номинальный размер – размер геометрического элемента идеальной формы, определенной чертежом. Это округленный размер, выбираемый из ГОСТ 6636-69 «Основные нормы взаимозаменяемости. Нормальные линейные размеры» (табл. 1 Приложения). Номинальный размер является общим для двух входящих в соединение деталей. Предельные размеры – предельно допустимые размеры размерного элемента. Отклонение – разность между значением и опорным значением. Предельное отклонения – верхнее предельное отклонение или нижнее предельное отклонение от номинального размера. Верхнее предельное отклонение – алгебраическая разность между верхним предельным размером и номинальным размером (обозначение ES применяют для внутренних, a es – для наружных размерных элементов). Нижнее предельное отклонение – алгебраическая разность между нижним предельным размером и номинальным размером (обозначение EI применяют для внутренних, a ei – для наружных размерных элементов). В таблице стандарта предельные отклонения даны в микронах, но на чертеже эти отклонения указываются так же, как и все размеры в миллиметрах. Отклонения называются верхними и нижним в соответствии с их расположением относительно номинального размера (рис. 1). 6 Рис. 1 – Верхние и нижние отклонения Допуск – Разность между верхним и нижним предельными размерами. Допуск обозначается T, проставляемой перед обозначением размера параметра, например TD – допуск диаметра отверстия, Td – допуск диаметра вала. Допуск всегда положительный. Допуск детали определяет требуемую точность обработки. По величине допуска можно судить о возможном рассеивании размеров в партии годных деталей. Стандартный допуск IT – допуск, установленный системой допусков ИСО на линейные размеры. Пределы допуска – установленные значения, определяющие верхнюю и нижнюю границы допустимых значений. Квалитет – группа допусков на линейные размеры, характеризующаяся общим обозначением. В системе допусков ИСО на линейные размеры обозначение квалитета состоит из номера, следующего за аббревиатурой IT (например, IT7). Каждый конкретный квалитет соответствует одному уровню точности для любых номинальных размеров. Интервал допуска – совокупность значений размера между пределами допуска, включая эти пределы. Прежний термин «поле допуска» (по ГОСТ 25346—89), применявшийся ранее для линейных размеров, изменен на термин «интервал допуска» в связи с тем, что термин «интервал допуска» указывает на диапазон чисел, в то время как термин «поле допуска» в отношении геометрических характеристик изделий указывает на 7 область в плоскости или пространстве, например при установлении допусков согласно стандарту ISO 1101:2012. Смысл понятия «поле допуска» заключает в себе понятие «класс допуска». Класс допуска – сочетание основного отклонения и квалитета. Основное отклонение - предельное отклонение, определяющее расположение интервала допуска относительно номинального размера. Основным отклонением является то из предельных отклонений, которое соответствует ближайшему к номинальному предельному размеру. II.Характеристика основных норм взаимозаменяемости Общие понятия. Для нормирования различных уровней точности установлено 19 квалитетов: 01, 0, 1, 2…17 (в порядке понижения точности). Для размеров до 1 мм квалитеты от 14 до I7 не применяются. В таблице I приведены величины допусков различных квалитетов (в мкм) для всех интервалов размеров диапазона 1 – 500 мм (Допуски, устанавливаемые в данной таблице и табл. 4-7, относятся к деталям, размеры которых определены при температуре 20 °C.) Закономерность построения рядов допусков видна из таблиц 2 и 3. Зависимость допуска от квалитета выражается формулой ITn =k ∙ i, где ITn – допуск n-го квалитета; k – число единиц допуска, входящих в допуск этого квалитета. Число единиц допуска для квалитетов 5–17 приведены в табл. 3 Приложения. Зависимость единиц допуска от номинального размера в диапазоне 1-500 мм выражается формулой 𝑖 = 0,45 𝐷ср + 0,001𝐷ср, где 𝐷ср = 𝐷 𝐷 , т.е. средний геометрический размер для интервала размеров от D1 до D2. Принятые для допусков интервалы размеров приведены в таблице 4 Приложения. Следует иметь в виду, что все интервалы заданы указанием границ, например «от 30 до 50», где 30 не включается, а 50 8 включается. Значение i приведены в табл. 2 Приложения. Зависимость между допусков и предельными отклонениями выражается формулами: TD = ES - EI для отверстия Td = es - ei для валов (1) Следовательно, требуемая точность изготовления любого размера может быть задана какими-либо двумя величинами из трех величин, входящих в одно из уравнений (1). В ЕСДП задаётся допуск и основное отклонение. Основные отклонения отверстий обозначаются большими буквами латинского алфавита. Основные отклонения валов – малыми буквами латинского алфавита. В верхней части рис. 2 показаны основные отклонения отверстий, в нижней – основные отклонения валов. Как видно из схемы (рис. 2), для всех классов допуска как отверстий, так и валов, расположенных выше нулевой линии, основным является нижнее отклонение, а для всех классов допуска, расположенных ниже нулевой линии, основным является верхнее отклонение. Граница класса допуска, соответствующая основному отклонению, показана сплошной чертой, вторая граница не показана. Для всех классов допуска абсолютная величина второго отклонения, не являющегося основным, зависит от квалитета, т.е. от величины допуска. Основные отклонения Js и js не заданы, так как они расположены симметрично относительно нулевой линии, и отклонения, соответствующие их границам, равны ± и± . Величина основного отклонения от квалитета не зависит. Таким образом (см. рис. 2), для какого-либо конкретного квалитета, например 7-го, будем иметь следующие формулы, определяющие величины отклонений: 1. Для отверстий от А до H основное отклонение (нижнее) EI постоянно для всех квалитетов, а верхнее отклонение 𝐸𝑆 = 𝐸𝐼 + 𝐼𝑇7. 9 2. Для отверстий от K до ZC основное отклонение ES постоянно, а нижнее отклонение |𝐸𝐼| = |𝐸𝑆| + 𝐼𝑇7. Для валов от a до h основное отклонение es, а нижнее отклонение |𝑒𝑖| = |𝑒𝑠| + 𝐼𝑇7. Для валов от k до zc основное отклонение ei, а верхнее отклонение |𝑒𝑠| = |𝑒𝑖| + 𝐼𝑇7. Величины основных отклонений диаметров 1 - 500 мм даны в таблицах Приложения. В заголовках таблиц указаны знаки 5, 6, 7 отклонений. Рекомендуется при назначении величины и знака второго (неосновного) отклонения проверять расположение поля допуска по схемам, изображенным на рис. 2. Рис. 2 – Схема основных отклонений 10 Посадки. Характер соединения, т.е. посадка определяется величинами зазоров или натягов в соединении, а, следовательно, величинами и знаками предельных отклонений размеров соединяемых деталей. Так, например, если размер вала может выполняться только с отрицательными допустимыми отклонениями от номинала, а размер отверстия – только с положительными, то при соединении годных деталей между поверхностями вала и отверстия получим зазор. Величина зазора будет зависеть от величин предельных отклонений деталей. Предварительно величина необходимого в соединении зазора (или натяга) рассчитывается методами, изучаемыми в курсах «Детали машин» и «Сопротивление материалов». Затем подбираются стандартные поля допусков, отверстия и вала, т.е. выбираются величины предельных отклонений и допусков, обеспечивающие возможно лучшее соответствие между рассчитанным и получаемым после выбора стандартных полей допусков зазором (или натягом). Установлен ряд полей допусков, так называемого ограничительного, отбора, и, кроме того, в этом ряду выделены поля допусков предпочтительного применения. Такое выделение способствует сокращению номенклатуры измерительного и режущего инструментов, это дает также возможность организовывать производство инструмента на специализированных предприятиях. Для образования посадок разрешается выбирать поля допусков соединяемых деталей, обозначенных любыми буквами, и из различных квалитетов, но учитывая опыт промышленности устанавливается ряд «рекомендуемых» посадок, образованных путем определенного стандартом выбора классов допуска отверстия и вала соответственно. Из ряда «рекомендуемых» посадок, кроме того, выделяется более узкий ряд «предпочтительных» посадок (табл. 9 и 10 Приложения). Понятие о системе отверстия и системе вала. Класс допуска, определяемый основным отклонением H, называется классом допуска основного отверстия. Нижнее отклонение основного отверстия равно 0, верхнее зависит от номера квалитета. Класс допуска, определяемый 11 основным отклонением h, называется классом допуска основного вала. Верхнее отклонение основного вала равно 0, нижнее зависит от номера квалитета. Посадки, образуемые из различных классов допуска вала соответственно и из классов допуска отверстия H1, H2 .. H17, называются посадками в системе отверстия. Посадки, образуемые из различных классов допуска отверстия и из классов допуска вала h1, h2 .. h17, называются посадками в системе вала. Таким образом, предельные отверстия изменяются отклонения в системе в отверстия зависимости от номинального размера и квалитета, но остаются без изменения при любой посадке. Характер посадки зависит от предельных отклонений вала, которые зависят и от номинального размера, и от квалитета, и от посадки. В системе вала, наоборот, от посадки не зависят предельные отклонения вала, но зависят предельные отклонения отверстия. Рекомендуется применять систему отверстия, если это конструктивно возможно. Обозначение посадок и отклонений на чертежах. На сборочных чертежах в местах соединений указывается рядом с номинальным размером посадка в виде дроби. В числителе проставляется обозначение поля допуска в виде дроби. В числителе проставляется обозначение поля допуска отверстия буквенное (условное) или числовое, в знаменателе – обозначение поля допуска вала (рис. 3в). Приведена наиболее распространенная форма обозначения. На детальных чертежах рядом с номинальным размером указываются предельные отклонения данной детали в буквенном или числовом виде (рис. 3а, 3б). Числовые отклонения могут иметь как положительный, так и отрицательный знаки, а также могут быть нулевыми. Отклонения проставляются более мелким шрифтом, чем номинальный размер, за исключением симметричных отклонений, которые проставляются тем же шрифтом, что и номинал (рис. 3г). 12 Рис. 3 – Способы указания полей допусков а – способы указания поля допуска вала, б - способы указания поля допуска отверстия, в - способы указания посадки, г - способы указания поля допуска нецилиндрической детали Допускается буквенное обозначение полей допусков с одновременным указанием справа в скобках их числовых величин. Например: Ø16f7( , , ); Ø16H7( , ); 20js7(±0,01); Подсчет предельных значений зазоров и натягов. Обозначая диаметр отверстия через D, а диаметр вала через d, получим для определения предельных размеров этих деталей формулы: Dmax = D + ES; Dmin = D + EI dmax = d + es; dmin = d + ei (2) Следует учитывать, что номинальные размеры соединяемых деталей равны, т.е. D = d, но как предельные, так и действительные размеры их могут 13 быть различными. Для получения в соединении зазоров или натягов установлены следующие обозначения и определения. Зазор, обозначаемый S – разность размеров отверстия и вала, если размер отверстия больше размера вала. Натяг N - разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Таким образом, всегда из большего размера вычитается меньший, следовательно, как S, так и N - величины положительные. Для определения характера посадки следует рассматривать два предельных варианта сборки деталей, имеющих размеры, лежащие в пределах их допусков: - в сборку поступают отверстие наибольшего предельного размера и вал наименьшего предельного отверстия; - в сборку поступают отверстие наименьшего предельного размера и вал наибольшего предельного размера. Если оба варианта сборки дают зазор, то посадка называется посадкой с зазором. Если оба варианта дают натяг, то посадка называется посадка с натягом. Если первый вариант дает зазор, а второй - натяг, то посадка называется переходной. В основном посадки с зазором назначаются для соединений подвижных, а посадки с натягом – для неподвижных неразъемных соединений, посадки переходные назначаются для неподвижных соединений, подвергающихся периодической разборке. Так как при назначении переходной посадки может быть получено часть соединений с зазором, а часть с натягом, то неподвижность соединений гарантируется дополнительным креплением шпонками, стопорными винтами или другими средствами крепления. Посадка с натягом гарантирует во всех соединениях натяг. Возможно, однако, что натяг окажется недостаточным для обеспечения неподвижности при приложении к соединению наибольшего крутящего момента или осевого усилия, тогда также применяется дополнительное крепление. Излишне большой натяг является недопустимым из-за ограниченной прочности 14 деталей. Поэтому при назначении посадки необходим предварительный расчет предельных натягов. Рассматривая указанные выше два предельных варианта сборки и учитывая формулы (2), получим следующие формулы для подсчета предельных величин зазоров и натягов в различных посадках: в посадках с зазором: Smax = Dmax - dmin = ES - ei, Smin = Dmin - dmax = EI - es (3) в посадках с натягом: Nmax = dmax - Dmin = es - EI, Nmin = dmin - Dmax = ei - ES (4) в посадках переходных: Smax = Dmax - dmin = ES - ei, Nmax = dmax - Dmin = es - EI (5) Допуски деталей, т.е. TD или Td, определяют возможное рассеивание размеров деталей в партии. Аналогично можно определить возможное рассеивание величин зазоров (или натягов) в партии собранных узлов, через допуск посадки, т.е. TS (или TN). Получим в посадках с зазором: TS = Smax - Smin в посадках с натягом: TN = Nmax - Nmin В переходных посадках, поскольку Smax получено вычитанием размера вала из размера отверстия, а Nmax, наоборот, вычитанием размера отверстия из размера вала, допуск посадки очевидно будет равен TSN = Smax + Nmax 15 Из формул (3), (4) и (5) с учетом формулы (1) получим для любой посадки TSN = TD + Td Допуск посадки характеризует точность сборки. Для примера, изображенного на рис. 3а, 3б Dmax = 16,018 мм, Dmin = 16,000 мм, dmax = 15,984 мм, dmin = 15,966 мм, TD = 16,018 - 16,000 = 0,018 мм = 18 мкм, Td = 15,984 - 15,966 = 0,018 мм = 18 мкм, TS = 18 + 18 = 36 мкм. На рис. 4 показаны схемы расположения полей допусков трех типов посадок. Величины предельных зазоров и натягов для этих посадок даны ниже. Рис. 4 – Примеры трёх типов посадок 16 Таблица 1 - Примеры расчёта характеристик разных посадок Посадка Зазоры, Формулы Расчеты натяги Ø40H7/f7 Ø40H7/js6 Smax Smin Допуск посадки ES - ei +25 - (-50) = EI - es +75 75 - 25 = 50 0 - (-25) = +25 Smax ES - ei +25 - (-8) = Nmax es - EI +33 33 + 8 =41 +8 - 0 = +8 Ø40H7/p6 Nmax es - EI +42 - 0 = +42 Nmin ei - ES +26 - 25 = +1 42 - 1 = 41 Из схем (рис. 4) видно, что для посадок с зазором поле допуска отверстия расположено выше поля допуска вала, для посадки переходной поля допусков отверстия и вала по высоте перекрывается. В таблице 1 приведены расчёты характеристик посадок, приведённых на рис. 4. Предельные зазоры и натяги связаны соотношениями Smax = Smin + TD +Td, Nmax = Nmin + TD +Td, где TD и Td – допуски отверстия и вала, которые могут быть выбраны из одного или из различных квалитетов. Посадка может быть образована как в системе отверстия, так и в системе вала. При переходе из системы отверстия к системе вала (например, при переходе от посадки Ø50H7/f7 к посадке Ø50F7/h7) величины предельные зазоров или натягов не должны изменяться (рис. 5). Таким образом, при изменении системы одноименные посадки должны быть эквивалентными. 17 Рис. 5 – Иллюстрация принципа эквивалентности посадок Общее правило: ES = -ei для полей допусков отверстий от J до ZC EI = -es для полей допусков отверстий от A до H Применение общего правила обеспечивает эквивалентность посадок при изменении системы для посадок с зазором даже при различных квалитетах отверстия и вала. Для посадок же с натягом и переходных применение общего правила обеспечивает эквивалентность при изменении системы только в том случае, если допуски вала и отверстия выбраны из одного квалитета. При различных же квалитетах вала и отверстия (обычно квалитет отверстия ниже) общее правила не применимо. Для соблюдения эквивалентности необходимо вводить поправку Δ в величину верхнего отклонения отверстия, различную для различных квалитетов. Таким образом устанавливается специальное правило: 18 ES = -ei + Δ (для отверстий J, K, M, N до 8-го квалитета и отверстий от P до ZC до 7-го квалитета включительно (для размеров св.3 мм)). Величина Δ указана в табл. 8 Приложения. Она равна разности между допусков рассматриваемого квалитета и допусков ближайшего более точного квалитета (ITn - ITn-1). Для облегчения расчетов следует пользоваться таблицами, в которых даны значения ES и EI с введенными уже поправками Δ для всех полей допусков, образующих рекомендуемые в различных квалитетах посадки. Для более подробного изучения закономерностей системы допусков и посадок следует рассмотреть и проанализировать изображенные на рис. 5 и 6 схемы расположения полей допусков валов и отверстий, образующих различные посадки. По этим схемам установить, закономерности что при изменения изменении предельных системы или квалитета зазоров отличаются от закономерности изменения натягов. На рис. 5 изображены одноименные посадки с зазором. Величина Smin остается неизменной при изменении квалитета. Величина Smax и Smin остаются неизменными при изменении системы. На рис. 6а изображены одноименные посадки с натягом различных квалитетов, т.е. Ø40F7/u7 и Ø40H8/u8. Для посадки 7-го квалитета Nmax = 85 мкм, Nmin = 35 мкм. Для посадки 8-го квалитета Nmax = 99 мкм, Nmin = 21 мкм. При большой разнице в квалитетах характеристики одноименных посадок становятся еще более различными. Так посадка с натягом в высокоточном квалитете может в более низком квалитете быть переходной. Как видно из табл. 9 и 10 Приложения в квалитетах ниже 8-го посадки с натягом вообще не рекомендуются. 19 Рис. 6 – Сравнение системы отверстия и вала для посадок с натягом а – посадки с натягом в системе отверстия, б – посадки с натягом в системе вала На рис. 6б дана схема посадки Ø100H7/r7 для которой Nmax = 73 мкм, а Nmin = 16 мкм. При изменении системы получаем посадку Ø100R7/h6. Если изменить общее правило, то получим посадку не эквивалентную, для которой поле допуска отверстия Ø100R7 изображено пунктиром. После введения поправки Δ7 получим поле допуска Ø100R7, изображенное сплошными линиями, которое обеспечит эквивалентность посадок Ø100H7/r6 и Ø100R7/h6. Различие закономерностей изменения зазоров и натягов объясняется тем, что Smin равен по абсолютной величине нижнему отклонению отверстия или верхнему отклонению вала в любой посадке с 20 зазором, т.е. равен величине основного отклонения, постоянного при изменении квалитета. Основные же отклонения, определяющие поля допусков, предназначаемые для посадок с натягом и переходных, не совпадают по величине ни с Nmax, ни с Nmin. III. Выбор посадок для соединения в узле подшипника качения В соединениях колец подшипника с валом и корпусом применяются так называемые “подшипниковые” посадки. Отличие этих посадок от обычных посадок в цилиндрических соединениях состоит в том, что зазоры и натяги в них имеют другие величины, так как кольца подшипника имеют предельные отклонения, отличные от отклонений основного отверстия и основного вала какого-либо квалитета (рис. 7). Предельные отклонения размеров колец подшипника выбираются из стандарта на подшипники (по ГОСТ 520-2011 или по табл. 11 Приложения). В буквенном обозначении посадок соединения внутреннего кольца подшипника с валом и наружного кольца с корпусом на сборочном чертеже указывается выбранный класс допуска вала (или отверстия в корпусе), например, Ø40k6 (или Ø90H7), а также класс допуска подшипника, например, L0 для внутреннего кольца и l0 – для наружного. Тогда получаемая посадка имеет вид Ø40L0/k6 (или Ø90H7/l0). Ранее для отличия обозначения соединения от обозначения детали на сборочном чертеже рядом с обозначением детали (вала или отверстия в корпусе) проставлялся индекс n (посадка подшипниковая). Систему соединения можно не указывать, так как устанавливается обязательное применение: а) системы отверстия для соединения внутреннего кольца с валом б) системы вала для соединения наружного кольца с корпусом. 21 Рис. 7 – Схемы полей допусков подшипников качения - поля допусков наружных колец подшипников, - поля допусков внутренних колец подшипников, - поля допусков валов и отверстий под подшипники 22 Оба присоединительных размера подшипника должны быть «основными», годными под любую посадку. Это дает возможность осуществлять соединение кольца подшипника с валом и с корпусом по любой посадке, выбранной исходя из условий эксплуатации, путем назначения соответствующих отклонений размеров вала и отверстия в корпусе. Наиболее существенным является отличие «подшипниковых» посадок от обычных в расположении поля допуска отверстия d внутреннего кольца подшипника. Это отверстие, как указано, «основное», но класс допуска аналогичен классу допуска с основным отклонением h, т.е. располагается ниже нулевой линии. Применяя классы допусков валов, которые с обычным классом допуска отверстия, например, H7, давали бы переходные посадки, получим в данном случае посадки с натягом. Выбор посадок в соединениях внутреннего кольца подшипника с валом и наружного кольца подшипника с отверстием в корпусе производится в зависимости от вида нагружения кольца подшипника, соединяемого с валом или отверстием в корпусе. Различают нагружение местное (усилие постоянно по величине и прилагается к одному участку кольца), циркуляционное (усилие постоянно по величине, участок приложения перемещается по поверхности кольца), колебательное (при более сложной схеме нагружения). Следовательно, для выбора посадок необходимо определить вид нагружения. Например, при вращающемся вале и постоянной по величине и направлению нагрузке внутреннее кольцо будет иметь циркуляционное нагружение, а наружное кольцо – местное. При вращающемся корпусе и такой же нагрузке внутреннее кольцо будет иметь местное нагружение, а наружное – циркуляционное и т.д. Посадки выбираются с помощью справочника по подшипникам или по табл. 12 и 13 Приложения. Выбор полей допусков валов и отверстий в корпусах осуществляется в зависимости от типа нагружения колец: местное или циркуляционное. Для колец с циркуляционным нагружением предварительно определяется интенсивность нагрузки 23 𝑃 = (6) 𝑘 𝑘 𝑘 , где Fr – расчетная радиальная нагрузка на опору, кгс; B – ширина подшипника, см; k1 – динамический коэффициент посадки, зависящий от характера нагрузки; k2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе; при массивном вале k2 = 1; k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Fa на опору. Значения k3 зависят от величины 𝑐𝑡𝑔α , где α – угол контакта, указанный в стандарте на габаритные размеры выбранного типа подшипника (в некоторых справочниках угол α обозначается через β). Значения коэффициентов в формуле (6) также выбираются из таблиц справочника по подшипникам или из табл. 14,15 и 16 Приложения. При посадке подшипников классов 0 и 6 отверстия в корпусах обрабатывают по 7-му квалитету, валы – по 6-му квалитету. При посадке подшипников классов 5 и 4 отверстия в корпусах обрабатывают по 6-му квалитету, валы по 5-му. В соединениях крышки с корпусом и вала с распорной втулкой посадки следует выбирать исходя из заданных эксплуатационных требований и учитывать форму вала (т.е. вал с уступом или вал без уступа). Если в пределах подшипникового узла вал не имеет уступов, то номинальные размеры соединения вала с подшипником и вала с распорной втулкой одинаковы. В этом случае, учитывая, что предельные отклонения вала для соединения с подшипником уже назначены исходя из выбранной посадки, следует так выбирать предельные отклонения втулки, чтобы 24 получить в соединении вала с втулкой заданную посадку (обычно с зазором). Поле допуска вала k6 в соединении с отверстием, имеющим основное отклонение H, такой вал дал бы переходную посадку. Поэтому для получения зазора класс допуска отверстия втулки должен быть расположен выше классов допуска H6 или H7. Аналогично следует комбинировать поля допусков для соединения корпусов с крышкой. На сборочном чертеже эти посадки следует обозначать буквами с номерами квалитета, как обычно, в виде дроби. IV. Выбор посадок для соединения крышек с корпусом и распорной втулки с валом Соединения крышки с корпусом и вала с втулкой должны по условию производиться с зазором. Неподвижность крышки после сборки обеспечивается креплением ее винтами к корпусу, а неподвижность втулки в осевом направлении обеспечивается буртиком вала или каким-либо другим способом. Подбор необходимых для этих соединений посадок производится с учетом уже выбранных полей допусков (а следовательно, и предельных отклонений) для отверстия в корпусе и для вала. Например, для вала k6 отклонения +2 и +18, следовательно, отверстие во втулке должно иметь нижнее отклонение, больше, чем +18 мкм. При этом надо учитывать, что сопрягаемые детали имеют отклонение формы, шероховатость, и в ряде случаев волнистость, поэтому величина минимального зазора должна быть не менее суммы этих отклонений (в рамках домашнего задания величина минимального зазора должна быть не менее 20 мкм). Для втулки может быть взят 9-й квалитет точности, для крышки – 10-й, так как обработка крышки и отверстия втулки должна, очевидно, производиться по более грубому квалитету, чем обработка посадочных поверхностей корпуса и вала под кольца подшипника. Классы допусков необходимо выбирать, прежде всего, из предпочтительных. Таким образом, для соединения вала с втулкой 25 выбираем класс допуска втулки Е9, т.е. посадку Ø40E9/k6. Аналогичным образом выбирается посадка для соединения корпуса с глухой крышкой. Если известно, что интервал допуска корпуса Ø90Н7, то получаем Ø90H7/d11, так как d11 является предпочтительным классом. Крышка подшипника со сквозным отверстием для выхода вала должна изготовляться по более высокому квалитету, так как при том требуется центрировать отверстие в крышке с валом, следовательно подойдёт класс допуска d9, который также выбран из предпочтительных. V. Выбор посадки для зубчатого колеса с валом Так как зубчатое колесо передаёт усилия, то на вал оно должно устанавливаться по посадке с натягом. Поскольку вал в домашних заданиях имеет специальный уступ для посадки зубчатого колеса, то выбранный класс допуска вала под подшипник значения не имеет. Посадка выбирается в зависимости от предельных натягов, которые задаются в условии домашнего задания, по алгоритму, приведённому далее. Алгоритм выбора стандартной посадки с натягом. 1. Выбор системы посадки – система отверстия (рис. 8). Рис. 8 – Система отверстия 26 2. Выбор квалитета отверстия. расч расч TNрасч N max N min , TN TD Td . Принимаем, что TD Td . Тогда TD T Nрасч 2 . По таблице определяем допуск и квалитет. Можно принять, что TD 1,6Td . Тогда TD 1,6 расч TN 0,6TNрасч . 2,6 3. Выбор основного отклонения вала. расч ei ES N min . 4. Выбор квалитета вала. расч Td N max ei . VI.Краткие сведения о стандарте на допуски формы и расположения На чертежах кроме предельных отклонений размеров в ряде случаев проставляются величины допустимых, т.е. предельных отклонений формы и взаимного расположения осей и поверхностей деталей (ГОСТ 2 .3082011). Допуски формы и расположения ограничиваются полем допуска размера. Так, например, если на чертеже вала проставлен размер Ø30 , , т.е. Td = 52мкм, то dmax = 30 мкм и dmin = 29,948, а следовательно, ни в продольном, ни в поперечном сечениях разность диаметров не должна 27 превышать 52 мкм. Допуски формы и расположения назначаются отдельно только в тех случаях, когда к ним предъявляются более жесткие или менее жесткие требования. Примером менее жесткого ограничения отклонения формы являются кольца подшипников качения, овальность которых может превышать допуск, и только средний из измеренных размеров диаметра кольца должен лежать в пределах допуска. Примером более жесткого ограничения отклонения формы являются посадочные поверхности валов и отверстий под подшипники качения, так как при соединении с этим поверхностями овальные кольца подшипников должны выправляться. Существует прямая связь допусков формы и расположения с допусками размера, которая обусловлена наличием трех уровней относительной геометрической точности: A, B и C: A – нормальная относительная геометрическая точность, когда для допуска формы используют 60 % допуска размера; B – повышенная точность (40 %); C – высокая точность (25 %). Уровень A назначают для деталей подвижных соединений при небольших нагрузках и скоростях относительных перемещений, когда не предъявляется особых требований к плавности хода или к минимальному трению; для деталей с натягом и образующих переходные посадки; для деталей соединений, подвергаемых разборке или повторной сборке. Уровень B выбирают для деталей подвижных соединений при средних по величине нагрузках и скоростях относительных перемещений; для деталей соединений с натягом, в том числе с переходными посадками, при высоких требованиях к точности и прочности. Уровень C выбирают для деталей подвижных соединений при высоких скоростях и нагрузках; в случае высоких требований к плавности хода и герметичности соединения (уплотнения); для деталей соединений с натягом или переходными посадками, работающих в условиях воздействия высоких скоростей, нагрузок, в том числе ударов и вибраций. 28 Допуски формы цилиндрических поверхностей, соответствующие уровням А, В и С относительной геометрической точности, составляют примерно 30, 20 и 12% от допуска размера, т.к. допуск формы ограничивает отклонение радиуса, а допуск размера - отклонение диаметра поверхности. Стандартом ГОСТ 24643-81 установлено 16 степеней точности, которые связаны с квалитетами в зависимости от уровня относительной геометрической точности. Так, для уровня A степень точности на одну единицу меньше номера квалитета, для B разница составляет две единицы, а для C – три. Величина допуска при переходе от одной степени точности к другой изменяется на 60 %. Стандартом ГОСТ 24643-81 также установлены числовые значения допусков. В качестве основного ряда числовых значения допусков формы и расположения стандартизован ряд предпочтительных числе Rа10 с округлением до некоторых значений, удобных для отсчета по шкалам измерительных приборов. Для обозначения допусков формы и расположения на чертежах стандарт устанавливает ряд знаков (условных обозначений) (рис. 9). При посадке подшипников классов точности 0 и 6 допуск формы не должна превышать четверти допуска на размер детали, а при посадке подшипников класса 5 и 4 – одной восьмой части допуска (числовые значения допуска установлены в радиусном выражении). По ранее действующему стандарту (ГОСТ 3325-55) для посадочных поверхностей под подшипники ограничения вводились на овальность и конусообразность, задаваемую в диаметральном выражении, т.е. как разность наибольшего и наименьшего диаметров. Эти погрешности не должны были превышать половины допуска на размер для деталей под подшипники 0-го и 6-го классов точности или четверти допуска под подшипники более высоких классов точности 4 и 5. 29 Рис. 9 – Виды и обозначения допусков формы и расположения Знак и числовые значения допуск вписывают в рамку, разделенную на два или три поля (см. рис. 10). В первом поле приводится знак допуска, во втором – его величина и в третьем – обозначение базы, если она задана. Рис. 10 – Примеры указания допусков формы и расположения 30 Следует учитывать, что: 1. Допуск цилиндричности – это понятие, относящееся к продольному и к поперечному сечениям. Если величины допуска цилиндричности и допуска круглости одинаковы, то достаточно проставить цилиндричность. Оба значка проставляются только при различии в точностных требованиях (см. рис. 10). 2. Допуск соосности или допуск радиального биения должны проставляться в зависимости от того, что именно контролируется. При несоответствии контроля чертежу следует учитывать, что радиальное биение равно удвоенной несоосности, если оно вызвано ею. Корме того, на величину радиального биения влияют отклонения формы (овальность, огранка). При контроле радиального биения допуск, назначенный на соосность следует удвоить. 3. Все отклонения, ограничиваемые указанными выше знаками, являются наибольшими допустимыми расстояниями от точки реальной поверхности до точки теоретической поверхности, по нормали к ней. Теоретическая поверхность при этом должна касаться точек реальной поверхности и быть проведена таким образом, чтобы расстояние от наиболее удалённых точек реальной поверхности до теоретической было минимальным. Таким образом, допуски цилиндричности и круглости относятся к величинам радиусов. Поэтому необходимо следить за тем, чтобы величины, ограничивающие погрешности, и величины, полученные путем измерения, были выражены в одной мере, либо в радиальной, либо в диаметральной. Следует отметить, что существует иной подход к назначению допусков формы и расположения в соответствии с ГОСТ Р 53442-2015. Так, в данном стандарте отсутствуют допуски профиля продольного сечения и пересечения осей, при этом он хорошо подходит для тех отраслей техники, где широко используются координатные измерения. Методы построения теоретической поверхности в данном стандарте имеют множество 31 вариаций: метод наименьших квадратов (МНК), метод наименьших модулей (МНМ) и т.п. VII.Нормирование шероховатости поверхности Стандарт 2789-73 устанавливает ряд параметров шероховатости: Rz – высота неровностей профиля по десяти точкам; Ra – среднее арифметическое отклонение профиля; Rmax – наибольшая высота неровностей – расстояние от линии выступов до линии впадин; S – средний шаг неровностей профиля по вершинам; Sm – средний шаг неровностей по средней линии; tp – относительная опорная длина профиля – отношение в процентах к базовой длине опорной длины (т.е. суммы лежащих в материале отрезков, линии, проведенной на расстояние r от линии выступов); p задается в % от Rmax. Все параметры шероховатости проставляются в микрометрах, кроме S, Sm и tp. Размеры, определяющие эти параметры, измеряются на нескольких участках. Длина каждого участка не должна превосходить базовой длины l.Более подробное определение параметров шероховатости и всех связанных с ними понятий дается в лекционной части курса. Для выполнения домашнего задания необходимо усвоить порядок простановки на чертежах допустимых величин параметров шероховатости, устанавливаемый ГОСТ 2.309-73. Расположение знака и простановка допустимых величин параметров шероховатости показана на рис. 11. Угол между линиями знака и линией, изображающей границу поверхности, равен 60°. Правая наклонная линия примерно в 1,5/3 раза длиннее левой. 32 Рис. 11 - Структура знака шероховатости Количество параметров назначается конструктором. Порядок простановки их внутри знака таков: верхнее положение занимает Rz или Ra, ниже идут шаговые параметры и затем tp. Символ, обозначающий параметр шероховатости, проставляется перед его числовым значением. Возможно указание двух предельных значений параметра или максимального предельного значения. Величины параметров Ra и Rz, характеризующие классы шероховатости, показаны в табл.18. В этой же таблице показана базовая длина l, соответствующая каждому классу. Если назначаемая базовая длина не соответствует указанной в таблице, то значение ее проставляется справа от знака, в противном случае не проставляется. На рис. 12 дан пример обозначения шероховатости поверхности Рис. 12 – Пример обозначения шероховатости с указанием 3-х разных параметров Знак, указанный на рис. 12, является наиболее распространенным. Пример применения других знаков: 33 - шероховатость данным чертежом не устанавливается (т.е. поверхность по чертежу не обрабатывается), или обработка производится без снятия стружки. - поверхность обрабатывается со снятием стружки, полировка – единственный возможный вид обработки, обеспечивающий требуемые значения параметров шероховатости. Под значением базовой длины, в случае необходимости, указывают направление рисок неровностей по отношению к изображенной на чертеже поверхности, учитывая при этом направление сил трения. В домашнем задании этот вопрос не рассматривается. Числовые значения параметров Ra и Rz зависят от метода обработки поверхности детали, квалитета точности размера, жесткости системы станок-приспособление-инструмент-деталь. Наибольшие допустимые значения параметров Ra и Rz зависят от уровней относительной геометрической точности формы поверхностей: - для уровня А параметр Ra не должен превышать 5 %, а Rz – 20 % от допуска на размер; - для уровня B параметр Ra не должен превышать 2,5 %, а Rz – 10 % от допуска на размер; - для уровня C параметр Ra не должен превышать 1,2 %, а Rz – 5 % от допуска на размер; Значения параметра шероховатости Ra, применяемые для посадочных поверхностей валов и отверстий под подшипники качения, указаны, а табл. 17 Приложения. 34 VIII.Выбор средств контроля Контроль – процедура установления годности детали по одному или нескольким параметрам. По типу применяемой модели контроль можно разделить на измерительный и предельный. При измерительном контроле измеренное с помощью средства измерения значение математически сравнивают с предельными значениями параметра, на основе чего и делается заключение о годности. При предельном контроле действительного значения параметра не получают, а лишь устанавливают факт нахождения этого значения в пределах поля допуска. В большинстве случае используют измерительный контроль, так как предельный имеет следующие ограничения: - квалитет контролируемой детали не должен быть точнее 6-го; - производство должно быть массовым или крупносерийным. При выборе универсального средства измерения (УСИ) необходимо обеспечить соблюдение следующих условий: 1) пределы погрешности выбираемого УСИ не должны превышать допускаемую погрешность средства измерения, т.е. ∆СИ < ∆доп СИ ; 2) пределы измерения должны быть не менее номинального значения контролируемого параметра; 3) конструкция УСИ должна позволять производить измерения контролируемого параметра. Например, микрометром не удастся измерить отверстие, а нутромером – вал. Допускаемую погрешность измерения можно найти по ГОСТ 8.05181. При невозможности воспользоваться таблицей стандарта допускаемую погрешность можно рассчитать самостоятельно по следующей формуле: ∆доп И = Аизм Т, 35 где Аизм - коэффициент, зависящий от квалитета, Т – допуск параметра. Таблица 2 – Значения метрологического коэффициента для разных квалитетов Квалитеты Аизм , % 2…5 35 6, 7 30 8, 9 25 10…18 20 Из таблицы 2 видно, что в среднем допускаемая погрешность составляет 25 % от допуска. Если выбираемое УСИ является частью более сложного контрольного приспособления или сложна методика измерения, то следует оценивать, какой вклад в общую погрешность вносит каждая составляющая субъективная. погрешности: При простой инструментальная, методике обычно методическая, считается, что инструментальна составляющая составляет от 60 до 80 % от общей погрешности, т.е. в среднем 70 %. В домашнем задании измерительный контроль следует выбирать для деталей 5-го квалитета в то время, как для деталей от 6-го квалитета включительно необходимо выбирать предельный контроль. Инструментами предельного контроля являются предельные калибры. Для контроля одного размера требуется два предельных калибра – проходной и непроходной. Изделие считается годным, если проходной калибр проходит, а непроходной не проходит, и, следовательно, размер изделия находится между размерами двух калибров. Так как эти два калибра обычно объединены конструктивно в один калибр (рис. 13), то размер годного изделия должен лежать между размером проходной стороны и размером непроходной стороны калибра. 36 Калибры для контроля деталей, т.е. пробки для контроля отверстий и скобы для контроля валов, называются рабочими калибрами, для контроля рабочих калибров – контрольными. В домашнем задании необходимо рассчитать все предельные размеры рабочих калибров для контроля вала и отверстия, входящих в одно из соединений, указанных в задании. Рис. 13 – Эскизы предельных калибров При изготовлении калибров, так же как при изготовлении любого изделия, возникают погрешности. Стандартом устанавливаются предельные отклонения, допустимые при изготовлении, а также предельные отклонения на износ для проходных калибров (ГОСТ 24853-81). В процессе эксплуатации, очевидно, размер проходных пробок уменьшается, а проходных скоб - увеличивается, и калибр в результате износа может 37 перестать быть годным. Разность предельных отклонений на изготовление называется допуском на изготовление и обозначается через H для пробок и H1 для скоб. Устанавливаются также схемы расположения полей допусков калибров относительно полей допусков контролируемых ими отверстий и валов. (табл. 18 Приложения). С помощью проходной пробки устанавливают, что контролируемое отверстие не меньше его заданного наименьшего предельного размера. Получаем, что проходная сторона пробки должна иметь номинальный размер, равный Dmin, а непроходимая – равный Dmax. Из таких же соображений проходная скоба должна иметь размер dmax, а непроходная – размер dmin (D – диаметр отверстия, d – диаметр вала). Ввиду наличия допустимых погрешностей изготовления и износа калибров такое точное совпадение размеров невозможно. Размеры Dmax, Dmin, dmax и dmin принимаются каждый за начало отсчета предельных отклонений соответствующих калибров. Допуск калибров H или H1 расположен симметрично относительно указанной на схеме линии (см. рис. 14 и рис. 15). Положение отсчетных линий рассчитано исходя из условий эксплуатации калибров, и в табл. 18 Приложения указаны величины, координирующие это положение. Пользуясь табл. 1 и одной из схем (рис. 14 или 15 и табл. 18 Приложения), можно рассчитать предельные размеры калибра, размер предельного изношенного калибра, а также размер, необходимый для его изготовления, т.е. размер, проставляемый на чертеже калибра (исполнительный размер), это предельный размер с одним отклонением, равным по абсолютной величине допуску на изготовление. Знак отклонения должен быть таким, чтобы отклонение было направлено «в тело» калибра, т.е. по ходу обработки. Таким образом, на чертеже пробки проставляется наибольший предельный размер с отклонением в минус, а на чертеже скобы – наименьший предельный размер с отклонением в плюс. Схема полей допусков калибра-пробки (рис. 14) и формулы для расчёты предельных размеров (до 180 мм). 38 Рис. 14 – Схема полей допусков калибра-пробки Наибольший размер проходной пробки при изготовлении ПР =𝐷 𝐻 2 +𝑧+ Наименьший размер проходной пробки при изготовлении ПР =𝐷 +𝑧− 𝐻 2 Размер предельно изношенной проходной пробки ПР = 𝐷 −𝑦 Наибольший размер непроходной пробки НЕ = 𝐷 + 𝐻 2 Наименьший размер непроходной пробки НЕ = 𝐷 − 𝐻 2 Схема полей допусков калибра-скобы (рис. 15) и формулы для расчёты предельных размеров (до 180 мм). 39 Рис. 15 – Схема полей допусков калибра-скобы Наибольший размер проходной скобы при изготовлении ПР =𝑑 −𝑧 + 𝐻 2 Наименьший размер проходной скобы при изготовлении ПР =𝑑 −𝑧 − 𝐻 2 Размер предельно изношенной проходной скобы ПР = 𝑑 +𝑦 Наибольший размер непроходной скобы НЕ = 𝑑 + 𝐻 2 Наименьший размер непроходной скобы НЕ = 𝑑 − 𝐻 2 Маркировка. На калибре на нерабочем месте должно быть указано буквенное обозначения класса допуска с номинальным размером детали, для проверки которой калибр и предназначен. Например, на ручке пробки должно быть указано 50H7, на плоскости скобы слева 50js6. Полная маркировка должна содержать еще ряд указаний, например, марку завода изготовителя и т.д. В домашнем задании на калибрах достаточно проставить буквенные обозначения полей допусков проверяемых ими деталей. 40 IX. Домашнее задание. Порядок выполнения и защиты В домашнем задании «Допуски и посадки» в качестве объекта расчётов выступает редуктор с зубчатыми или червячными колёсами. Пример эскиза дан на рис. 16. Рис. 16 – Пример эскиза задания 41 Задача студента заключается в подборе пяти различных посадок по диаметрам d, D, d1, d2, d3. Всего в наличии 6 эскизов, отличающихся конструкцией редуктора и 10 вариантов исходных данных. Каждому студенту в группе выдаётся индивидуальное сочетание эскиза и варианта. Исходные данные выдаются преподавателем. Домашнее задание считается полностью выполненным, если выполнены следующие пункты задания: 1. Выбраны посадки для пяти соединений по диаметрам d, D, d1, d2, d3. 2. Построены схемы полей допусков выбранных посадок. 3. Рассчитаны числовые характеристики выбранных посадок. 4. На выданном эскизе указаны обозначения выбранных посадок. 5. Начерчены эскизы следующих деталей: вал, корпус, распорная втулка, крышка и зубчатое(червячное) колесо с указанием на них размеров с условным обозначением полей допусков и с соответствующими им предельными отклонениями. На эскизах вала и корпуса указаны допуски формы и параметры шероховатости поверхностей, сопрягаемых с подшипниками качения. На эскизе зубчатого(червячного) колеса указаны допуски формы и параметры шероховатости поверхности, сопрягаемой с валом. 6. Выбраны средства измерения для контроля деталей по d2. Выполнение домашнего задание должно осуществляться на страницах формата А4 и в печатном виде с обязательной нумерацией страниц. Титульный лист обязательно должен содержать название ВУЗа, название кафедры, название работы, номер эскиза и варианта, ФИО и группу студента, ФИО преподавателя. 42 Все рисунки должны быть выполнены аккуратно и чётко в любом удобном для студента виде (от руки или на компьютере). Расчёты характеристик посадок следует располагать рядом со схемами посадок. КРИТЕРИИ ОЦЕНКИ Домашнее задание «Допуски и посадки» оценивается следующим образом: 0 % – домашнее задание не сдано. 25 % балл – посадки выбраны частично правильно, есть ошибки в расчёте их характеристик, ошибки в выборе средств измерения и контроля, есть ошибки в обозначении размеров на эскизах деталей и калибрах. От 25 до 50 % – посадки выбраны правильно, но есть ошибки в расчёте их характеристик, средств измерения для контроля выбраны (рассчитаны) правильно, есть ошибки в обозначении размеров на эскизах деталей и калибрах. От 75 до 100 % - посадки выбраны правильно, характеристики посадок вычислены правильно, средств измерения или контроля выбраны (рассчитаны) правильно, есть незначительные ошибки в обозначении размеров на эскизах деталей и калибрах. Домашнее задание считается невыполненным, если суммарная оценка за него составила менее 75 %. Защита домашнего задания осуществляется путём задания дополнительных вопросов в рамках выполненной работы. Примеры дополнительных вопросов приведены ниже: - рассчитайте характеристики одной из выбранных посадки вероятностным методом. - опишите способы определения значений параметров шероховатости и допусков формы. - как производится выбор средств контроля для деталей точнее 6-го квалитета? 43 X.Пример выполнения домашнего задания Для эскиза, представленного на рис. 17 выполнить следующие задачи: Рис. 17 – Эскиз задания 1. Выбрать посадки для соединений: а) внутреннего кольца подшипника с валом (по 𝑑), б) наружного кольца подшипника с корпусом (по 𝐷), в) крышки с корпусом (по 𝑑 ), г) распорной втулки с валом (по 𝑑 ), д) зубчатого колеса с валом (по 𝑑 ), 2. Построить схемы расположения полей допусков для выбранных посадок по 𝑑, 𝐷, 𝑑 , 𝑑 , 𝑑 . 3. Рассчитать числовые характеристики выбранных посадок и указать их величины на схемах расположения полей допусков. 4. На выданном эскизе задания для всех указанных на сборке соединений проставить условные обозначения посадок. 44 5. Начертить эскизы следующих деталей: вала, корпуса, распорной втулки, крышки и зубчатого колеса. Указать на них размеры с условным обозначением полей допусков и с соответствующими им предельными отклонениями. На эскизах вала и корпуса указать допуски формы и параметров шероховатости поверхностей, сопрягаемых с подшипниками качения. 6. Выбрать средства контроля деталей соединения по 𝑑 . Исходные данные, взятые со стенда кафедры «Метрология и взаимозаменяемость»: Класс точности подшипника: 5. № подшипника: 46113. Расчетная радиальная реакция опоры: 𝐹 = 18000 Н. Осевая нагрузка на опору: 𝐹 = 9000 Н. Перегрузка до: 150%. Форма вала: сплошной Натяги в сопряжении вал – зубчатое колесо (по 𝑑 ): наиб. – 94 мкм; наим. – 38 мкм. Номинальные размеры: 𝑑 = 𝐷, 𝑑 = 𝑑, 𝑑 = 𝑑 + 6 мм. РЕШЕНИЕ Для подшипника 46113 находим основные размеры по ГОСТ 831-75: D=100 мм d=65 мм B=18 мм r= 2 мм α = 26° По табл. 11 Приложения находим отклонения посадочных размеров: D=100-0,010, d=65-0,009 45 а) посадка внутреннего кольца подшипника на вал (по d). Для начала определяем вид нагружения колец подшипника: так как радиальная сила приложена к валу, который вращается, то наружное кольцо имеет местное нагружение, а внутреннее кольцо – циркуляционное. При циркуляционном нагружении выбирают посадку с натягом, значение которого рассчитывают из условия таких деформаций колец, при которых посадочный зазор остается положительным. В упрощенном виде этот расчет сводится к вычислению интенсивности нагружения: 𝑃 = 𝐹 𝑘 𝑘 𝑘 𝐵 𝐵 = 𝐵 − 2𝑟 = 18 − 2 ∙ 2 = 14 Находим значения коэффициентов из таблиц 14, 15, 16 Приложения: 𝑘 = 1,0 т.к. перегрузка до 150% 𝑘 = 1,0 т.к. вал сплошной 𝑘 = 1,0 т.к. подшипник радиально-упорный однорядный 𝑃 = 18000 Н 1 ∙ 1 ∙ 1 = 1286 14 мм По табл. 13 Приложения с учетом класса подшипника для 𝑃 = 1286 Н мм находим основное отклонение вала k. Так как подшипник имеет 5-й класс точности, то вал выбирается по 5-му квалитету. Таким образом получаем посадку Ø65L5/k5. 𝑁 = 𝑒𝑠 − 𝐸𝐼 = 15 − (−9) = 24 𝑁 = 𝑒𝑖 − 𝐸𝑆 = 2 − 0 = 2 𝑁 + 𝑁 2 = 𝑇 =𝑁 −𝑁 = 24 − 2 = 22 𝑁 = 24 + 2 = 13 2 46 б) посадка наружного кольца подшипника с корпусом (по D) По табл. 12 Приложения определяем основное отклонение наружного кольца подшипника в корпусе, как G, исходя из того, что корпус является неразъёмным (не видно линии разъема на чертеже), перегрузки не превышают 150 %, а размер D лежит в интервале от 80 до 260 мм. Так как подшипник имеет 5-й класс точности, то отверстие выбирается по 6му квалитету. Таким образом получаем посадку Ø100G6/l5. = 𝐸𝑆 − 𝑒𝑖 = 34 − (−10) = 44 𝑆 𝑆 = 𝐸𝐼 − 𝑒𝑠 = 12 − 0 = 12 𝑆 + 𝑆 2 = 𝑇 =𝑆 −𝑆 = 44 − 12 = 32 𝑆 = 44 + 12 = 28 2 в) посадка крышки с корпусом (по 𝒅𝟏 ) Посадка крышки подшипника в корпус выбирается из условия легкости сборки. Так как поле допуска отверстия в корпусе определено посадкой наружного кольца подшипника качения, и крышка имеет отверстие, то выбирается предпочтительный класс допуска d9 для обеспечения центрирования. Таким образом, получаем посадку Ø100G6/d9. 𝑆 = 𝐸𝑆 − 𝑒𝑖 = 34 − (−207) = 241 𝑆 = 𝐸𝐼 − 𝑒𝑠 = 12 − (−120) = 132 𝑆 = 𝑆 + 𝑆 2 = 241 + 132 2 = 186,5 𝑇 =𝑆 −𝑆 = 241 − 132 = 109 47 г) посадка распорной втулки с валом (по 𝒅𝟐 ) Распорная втулка надевается непосредственно на вал, отклонения которого определены посадкой внутреннего кольца подшипника. Выбираем такой класс допуска отверстия, чтобы минимальный зазор был не менее 20 мкм, во избежание зацепления поверхностей сопрягаемых деталей и их повреждения. Оптимальным вариантом является предпочтительный класс допуска E9. Таким образом получаем посадку Ø65E9/k5. 𝑆 = 𝐸𝑆 − 𝑒𝑖 = 134 − 2 = 132 𝑆 = 𝐸𝐼 − 𝑒𝑠 = 60 − 15 = 45 𝑆 + 𝑆 2 𝑇 =𝑆 −𝑆 𝑆 = = 132 + 45 = 88,5 2 = 132 − 45 = 87 д) посадка зубчатого колеса с валом (по 𝒅𝟑 ) Так как вал имеет специальный уступ для посадки зубчатого колеса, то выбранный класс допуска вала под подшипник значения не имеет. Определим посадку с натягом используя алгоритм. 1. Выбор системы – система отверстия. 2. Определение квалитета вала: 𝑇 расч = 94 − 38 = 56 мкм Примем гипотезу о равенстве допусков отверстия и вала, тогда расч 𝑇 = = = 28 мкм По таблице допусков находим, что 28 мкм находится между квалитетом IT6 = 19 мкм и квалитетом IT7 = 30 мкм. Таким образом, при решение будет найдено два варианта посадок, из которых необходимо будет выбрать оптимальный. 3. Определение основных отклонений вала: 48 𝑒𝑖 ≥ 𝑁 расч + 𝑇 = 38 + 19 = 57 мкм => s = 59 мкм расч + 𝑇 = 38 + 30 = 68 мкм => t = 75 мкм 𝑒𝑖 ≥ 𝑁 4. Уточнение квалитетов вала: 𝑇 ≤𝑁 расч − 𝑒𝑖 = 94 − 59 = 35 мкм => IT7 = 30 мкм 𝑇 ≤𝑁 расч − 𝑒𝑖 = 94 − 75 = 19 мкм => IT6 = 19 мкм Таким образом, найдены посадки: Ø71Н6/s7 и Ø71Н7/t6. Выбираем посадку Ø71Н7/t6, так как она является рекомендуемой. 𝑁 = 𝑒𝑠 − 𝐸𝐼 = 94 − 0 = 94 𝑁 = 𝑒𝑖 − 𝐸𝑆 = 75 − 30 = 45 𝑁 + 𝑁 2 𝑇 =𝑁 −𝑁 𝑁 = = 94 + 45 = 69,5 2 = 94 − 45 = 49 Укажем выбранные посадки на эскизе задания. 49 Определим отклонения формы и шероховатость посадочных поверхностей вала под кольца подшипников и червячное колесо, после чего выполним эскизы вала, корпуса, распорной втулки, крышки и червячного колеса. Отклонение формы посадочных поверхностей вала под кольца подшипников 5-го класса точности не должно превышать 1/8 части допуска. В нашем случае допуски формы равны: - для отверстия в корпусе подшипника TF = IT6/8 = 22/8 = 2,75 мкм; - для вала TF = IT5/8 = 13/8 =1,625 мкм. Полученные расчётные значения округляем до стандартных по ряду предпочтительных чисел Ra10: 2,5 мкм – для отверстия в корпусе, 1,6 мкм – для вала. Шероховатость для посадочных поверхностей под кольца подшипников найдём из таблицы 17: Ra0,63 мкм – вал, Ra1,25 мкм – отверстие в корпусе. Для определения отклонений формы отверстия червячного колеса и участка вала в соединении с ним необходимо задаться уровнем относительной геометрической точности. Так как в сборке установлены подшипники 5-го класса точности, примем уровень С, тогда: -для отверстия червячного колеса TF = IT7/8 = 30/8 = 3,75 мкм; -для вала TF = IT6/8 = 19/8 = 2,375 мкм. По ряду предпочтительных чисел Ra10 округляем полученные значения до 3,2 мкм и 2 мкм соответственно. Шероховатость для посадочных поверхностей вала и червячного колеса не должна превышать 5 % от допуска на размер, тогда: -для отверстия червячного колеса Ra ≤ 0,05 ∙ IT7 = 0,05 ∙ 30 = 1,5 мкм; -для вала Ra = 0,05 ∙ IT7 = 0,05 ∙ 19 = 0,95 мкм. По стандартному ряду шероховатости, определяемому в ГОСТ 2789-73, округляем полученные значения до ближайших 1,25 мкм и 0,80 мкм соответственно. 50 В соответствии с пунктом 5 задания необходимо начертить эскизы следующих деталей: вал, корпус, распорная втулка, крышка корпуса и червячное колесо. Эскизы деталей Вал Корпус 51 Крышка и распорная втулка Червячное колесо Последним этапом задания необходимо выбрать средства контроля деталей в посадке Ø65E9/k5. Для отверстия Ø65E9 достаточно рассчитать гладкий калибр, а для вала необходимо выбрать универсальное средство измерения, так как калибры не предусмотрены для деталей точнее 6-го квалитета. 52 Определим параметры калибра для контроля 9-го квалитета по таблице 18: z = 13 мкм, Н = 5 мкм, y = 0 мкм. Найдём предельные размеры калибра-пробки: ПР ПР =𝐷 =𝐷 +𝑧+ +𝑧− ПР = 𝐷 = 65,060 + 0,013 + 0,0025 = 65,0755 мм = 65,060 + 0,013 – 0,0025 = 65,0705 мм − 𝑦 = 65,060 – 0 = 65,060 мм = 65,134 + 0,0025 = 65,1365 мм НЕ = 𝐷 + НЕ = 𝐷 − = 65,134 – 0,0025 = 65,1315 мм Построим схему полей допусков калибра-пробки Для вала Ø65k5 подберём УСИ. По ГОСТ 8.051-81 найдём допускаемую погрешность измерения: доп доп ∆доп И = 4 мкм, ∆си = 0,7∆И = 2,8 мкм. Подходящим УСИ будет микрометр МК75 1-го класса точности с погрешностью 2,5 мкм, что меньше 2,8 мкм, при этом его диапазон измерения от 50 до 75 мм является достаточным, а конструкция позволяет удобно производить контроль диаметра. 53 Рекомендуемая литература 1. Плуталов В. Н. Метрология и техническое регулирование: учеб. пособие для вузов / Плуталов В. Н. - М. : Изд-во МГТУ им. Н. Э. Баумана, 2011. - 415 с. 2. Анухин В. И. Допуски и посадки : учеб. пособие для вузов / Анухин В. И. - 6-е изд. - СПб. : Питер, 2018. - 304 с. 3. Клименков С. С. Нормирование точности и технические измерения в машиностроении : учебник для вузов / Клименков С. С. - Минск : Новое знание ; М. : Инфра -М, 2013. - 247 с. 4. Радкевич Я. М., Схиртладзе А. Г. Метрология, стандартизация и сертификация : учебник для бакалавров / Радкевич Я. М., Схиртладзе А. Г. - 5-е изд., перераб. и доп. - М. : Юрайт, 2012. - 813 с. 54 ПРИЛОЖЕНИЕ Ra5 1,0 Таблица 1 - Нормальные линейные размеры Ra10 Ra20 1,0 1,0 1,1 1,2 1,2 1,4 1,6 1,6 1,6 1,8 2,0 2,0 2,2 2,5 2,5 2,5 2,8 3,2 3,2 3,6 4,0 4,0 4,0 4,5 5,0 5,0 5,6 6,3 6,3 6,3 7,1 8,0 8,0 9,0 10 10 10 Ra40 1,0 1,05 1,1 1,15 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 2,1 2,2 2,4 2,5 2,6 2,8 3,0 3,2 3,4 3,6 3,8 4,0 4,2 4,5 4,8 5,0 5,3 5,6 6,0 6,3 6,7 7,1 7,5 8,0 8,5 9,0 9,5 10 55 Интервалы размеров, мм до 3 Значение единицы допуска i, мкм 0,55 Таблица 2 - Значение единицы допуска i от от от от от от от 6 от 3 10 18 30 50 80 120 до до 6 до до до до до до 10 18 30 50 80 120 180 от 180 до 250 от 250 до 315 от 315 до 400 от 400 до 500 0,73 2,52 2,90 3,23 3,54 3,89 14 15 16 17 0,90 1,08 1,31 1,56 1,86 2,17 Таблица 3 - Значение коэффициента k Квалитет 5 6 7 8 9 10 11 12 13 Коэффициент k 7 10 16 25 40 64 100 160 250 400 640 1000 1600 Таблица 4 - Допуски для размеров до 500 мм Номер квалитета 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 1000 1200 1500 1800 2100 2500 3000 1000 1600 2500 4000 1150 1800 2900 4600 3500 600 750 900 1100 1300 1600 1900 630 720 2200 400 480 580 700 840 0 1000 1200 400 460 1400 250 300 360 430 520 620 740 250 290 870 140 180 220 270 330 390 460 160 185 540 100 120 150 180 210 250 300 100 115 350 60 75 90 110 130 160 190 63 72 220 40 48 58 70 84 100 120 40 46 140 25 30 36 43 52 62 74 25 29 87 14 18 22 27 33 39 46 18 20 54 10 12 15 18 21 25 30 12 14 35 6 8 9 11 13 16 19 8 10 22 4 5 6 8 9 11 13 5 7 15 3 4 4 5 6 7 8 3,5 4,5 10 2 2,5 2,5 3 4 4 5 2 от 180 до 250 3 6 1,2 1,5 1,5 2 2,5 2,5 3 от 120 до 180 1,2 4 0,8 1 1 1 1,5 1,5 2 0,5 0,6 0,6 0,8 1 1 0,4 0,4 0,5 2 2 от 80 до 120 2,5 от 50 до 80 1 Значение допусков, мкм 1,2 от 30 до 50 0 1,5 от 18 до 30 0,6 от 10 до 18 0,6 от 6 до 10 0,8 от 3 до 6 1 до 3 0,3 Интерва01 лы номиналь ных размеров, мм 56 Интервалы номинальных размеров, мм Таблица 5 - Основные отклонения размеров Основные отклонения от 1 до 3 от 3 до 6 A a 270 240 B b 140 140 C c 60 70 CD cd 34 46 D d 20 30 E e 14 20 EF ef 10 14 F f 6 10 FG fg 4 6 G g 2 4 H h 0 0 от 6 до 10 от 10 до 14 280 290 150 150 80 95 56 - 40 50 25 32 18 - 13 16 8 - 5 0 0 от 14 до 18 от 18 до 24 300 160 110 - 65 40 - 20 - 7 0 от 24 до 30 от 30 до 40 от 40 до 50 от 50 до 65 310 320 340 170 180 190 120 130 140 - 80 50 - 25 - 9 0 - 160 60 - 30 - 10 0 от 65 до 80 от 80 до 100 от 100 до 120 от 120 до 140 360 380 410 460 200 220 240 260 150 170 180 200 - 120 72 - 36 - 12 0 от 140 до 160 от 160 до 180 от 180 до 200 от 200 до 225 520 580 660 740 280 310 340 380 210 230 240 260 - 145 85 - 43 - 14 0 - 170 100 - 50 - 15 0 от 225 до 250 от 250 до 280 от 280 до 315 от 315 до 350 820 920 1050 1200 420 480 540 600 280 300 330 360 - 190 110 - 56 - 17 0 - 210 125 - 62 - 18 0 от 350 до 400 от 400 до 450 от 450 до 500 1360 1500 1650 680 760 840 400 440 480 - 230 135 - 68 - 20 0 57 5200 5700 6300 3200 3600 4000 2100 2300 2500 1300 1400 1550 810 890 970 520 630 570 320 360 400 210 230 250 130 140 155 81 97 89 52 57 63 32 36 40 23 25 27 16 18 20 12 13 15 8 9 10 6 7 8 4 5 6 от 400 до 500 3 от 315 до 400 4 от 250 до 315 2,5 Продолжение таблицы 4 Интервалы номинальных размеров, мм от 1 до 3 от 3 до 6 от 6 до 10 от 10 до 14 от 14 до 18 от 18 до 24 от 24 до 30 от 30 до 40 от 40 до 50 от 50 до 65 от 65 до 80 от 80 до 100 от 100 до 120 от 120 до 140 от 140 до 160 от 160 до 180 от 180 до 200 от 200 до 225 от 225 до 250 от 250 до 280 от 280 до 315 от 315 до 350 от 350 до 400 от 400 до 450 от 450 до 500 ZC p r s t u v x zb zc 6 12 15 18 10 15 19 23 14 19 23 28 - 18 23 28 33 22 28 35 26 34 43 32 41 43 51 54 63 65 68 77 80 84 94 98 108 114 126 132 53 59 71 79 92 100 108 122 130 140 158 170 190 208 232 252 41 48 54 66 75 91 104 122 134 146 166 180 196 218 140 168 294 330 360 41 48 60 70 87 102 124 144 170 190 210 236 258 284 315 350 390 435 490 540 39 47 55 68 81 102 120 146 172 202 228 252 824 310 340 385 425 475 530 595 660 20 26 32 40 28 35 42 50 34 42 52 67 40 50 64 90 45 60 77 108 54 63 73 98 136 64 75 88 118 160 80 94 112 148 200 97 114 136 180 242 122 144 172 226 300 146 174 210 274 360 178 214 258 335 445 210 254 310 400 525 248 300 365 470 620 280 340 415 535 700 310 380 465 600 780 350 425 520 670 880 385 4700 575 740 960 425 520 640 820 1050 475 580 710 920 1200 525 650 790 1000 1300 590 730 900 1150 1500 660 820 1000 1300 1650 740 920 1100 1450 1850 820 1000 1250 1600 2100 60 80 97 130 150 188 218 274 325 405 480 585 690 800 900 1000 1150 1250 1350 1550 1700 1900 2100 2400 2600 37 43 50 56 62 68 y z za Таблица 7 - Основные отклонения размеров Нижние отклонения валов, мкм Верхние отклонения валов, мкм js k m n Js K M N КВАЛИТЕТЫ Для всех 4…7 Для всех Для всех До 8 квалитетов квалитетов квалитет ов 0 +2 +4 0 -2 -4 +1 +4 +8 -1 + ∆ -4 + ∆ -8 + ∆ +1 +6 +10 -1 + ∆ -6 + ∆ -10 + ∆ +1 +7 +12 -1 + ∆ -7 + ∆ -12 + ∆ +2 +8 +15 -2 + ∆ -8 + ∆ -15 + ∆ +2 +9 +17 -2 + ∆ -9 + ∆ -17 + ∆ +2 +11 +20 -2 + ∆ -11 + ∆ -20 + ∆ +3 +13 +23 -3 + ∆ -13 + ∆ -23 + ∆ +3 +15 +27 -3 + ∆ -15 + ∆ -27 + ∆ +4 +17 +31 -4 + ∆ -17 + ∆ -31 + ∆ +4 +20 +34 -4 + ∆ -20 + ∆ -34 + ∆ +4 +21 +37 -4 + ∆ -21 + ∆ -37 + ∆ +5 +23 +40 -5 + ∆ -23 + ∆ -40 + ∆ Предельные отклонения равны ± от 1 до 3 от 3 до 6 от 6 до 10 от 10 до 18 от 18 до 30 от 30 до 50 от 50 до 80 от 80 до 120 от 120 до 180 от 180 до 250 от 250 до 315 от 315 до 400 от 400 до 500 ZB Предельные отклонения равны ± Интервалы номинальных размеров, мм Таблица 6 - Основные отклонения размеров P R S T U V X Y Z ZA 58 Интервалы номинальных размеров, мм от 1 до 3 от 3 до 6 от 6 до 10 от 10 до 18 от 18 до 30 от 30 до 50 от 50 до 80 от 80 до 120 от 120 до 180 от 180 до 250 от 250 до 315 от 315 до 400 от 400 до 500 Таблица 8 - Значения поправки ∆, мкм КВАЛИТЕТЫ 4 5 6 7 8 0 1,5 1,5 2 2 3 3 4 4 4 4 5 5 0 6 7 9 12 14 16 19 23 26 29 32 32 0 2 2 3 3 4 5 5 6 6 7 7 7 0 3 3 3 4 5 6 7 7 9 9 11 13 0 4 6 7 8 9 11 13 15 17 20 21 23 Таблица 9а - Рекомендуемые и предпочтительные классы допусков отверстий Квал итет 5 6 7 8 9 10 11 12 Основные отклонения A B А11 C В11 В12 D D8 D9 D10 D11 С11 Е F E8 E9 F7 F8 F9 G G5 G6 G7 H H5 H6 H7 H8 H9 H10 H11 H12 Js Js 5 Js 6 Js 7 Js 8 Js 9 Js10 Js11 Js12 K K5 K6 K7 K8 M M5 M6 M7 M8 N N5 N6 N7 N8 P R S T P6 P7 R7 S7 T7 U V U8 Примечание: обведены предпочтительные классы допусков Таблица 9б - Рекомендуемые и предпочтительные классы допусков валов Квал итет 4 5 6 7 8 9 10 11 12 a b c d c8 a11 b11 b12 c11 d8 d9 d10 d11 e e7 e8 e9 f f6 f7 f8 f9 Основные отклонения g h js k g4 h4 js 4 k4 g5 h5 js 5 k5 g6 h6 js 6 k6 h7 js 7 k7 h8 js 8 h9 js 9 h10 js 10 h11 js 11 h12 js 12 m m4 m5 m6 m7 n n4 n5 n6 n7 p r s t p5 p6 r5 r6 s5 s6 s7 t6 u u7 u8 Примечание: обведены предпочтительные классы допусков 59 Основ ной вал h4 h5 h6 h7 h8 h9 h10 h11 h12 Основ ное отверс тие H5 Таблица 10а - Рекомендуемые и предпочтительные посадки в системе вала Основные отклонения отверстий A B C D E F G H Js K M N P R S T U Посадки 𝐺5 𝐻5 𝐽𝑠5 𝐾5 𝑀5 𝑁5 ℎ4 ℎ4 ℎ4 ℎ4 ℎ4 ℎ4 𝐹7 𝐺6 𝐻6 𝐽𝑠6 𝐾6 𝑀6 𝑁6 𝑃6 ℎ5 ℎ5 ℎ5 ℎ5 ℎ5 ℎ5 ℎ5 ℎ5 𝐷8 𝐸8 𝐹7 𝐹8 𝐺7 𝐻7 𝐽𝑠7 𝐾7 𝑀7 𝑁7 𝑃7 𝑅7 𝑆7 𝑇7 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 ℎ6 𝐷8 𝐸8 𝐹8 𝐻8 𝐽𝑠8 𝐾8 𝑀8 𝑁8 𝑈8 ℎ7 ℎ7 ℎ7 ℎ7 ℎ7 ℎ7 ℎ7 ℎ7 ℎ7 𝐷8 𝐷9 𝐸8 𝐸9 𝐹9 𝐹9 𝐻8 𝐻9 ℎ8 ℎ8 ℎ8 ℎ8 ℎ9 ℎ8 ℎ8 ℎ8 𝐷9 𝐷10 𝐸9 𝐹9 𝐻8 𝐻9 𝐻10 ℎ9 ℎ9 ℎ9 ℎ9 ℎ9 ℎ9 ℎ9 𝐷10 𝐻10 ℎ10 ℎ10 𝐴11 𝐵11 𝐶11 𝐷11 𝐻11 ℎ11 ℎ11 ℎ11 ℎ11 ℎ11 𝐵12 𝐻12 ℎ12 ℎ12 Примечание: в квадратных скобках предпочтительные классы допусков a Таблица 10б - Рекомендуемые и предпочтительные посадки в системе отверстия Основные отклонения валов b c d e f g h js k m n p r Посадки H6 H7 H8 H9 H10 H11 H12 𝐻5 𝐻5 𝐻5 𝐻6 𝐻5 ℎ4 𝑗𝑠4 𝑘4 𝑚4 𝑛4 𝐻6 𝐻6 𝐻6 𝐻6 𝐻6 𝐻6 𝐻6 ℎ5 𝑓6 𝑗𝑠5 𝑘5 𝑚5 𝑛5 𝑝5 𝐻7 𝐻7 𝐻7 𝐻7 𝐻7 𝐻7 𝐻7 𝐻7 𝐻7 𝐻7 𝐻7 𝑐8 𝑑8 𝑒7 𝑒8 𝑓7 ℎ6 𝑗𝑠6 𝑘6 𝑚6 𝑛6 𝑝6 𝐻8 𝐻8 𝐻8 𝐻8 𝐻8 𝐻8 𝐻8 𝐻8 𝐻8 𝐻8 𝐻8 𝑐8 𝑑8 𝑒8 𝑓7 𝑓8 ℎ7 ℎ8 𝑗𝑠7 𝑘7 𝑚7 𝑛7 𝐻8 𝐻8 𝐻8 𝐻8 𝑑9 𝑒8 𝑓9 ℎ9 𝐻9 𝐻9 𝐻9 𝐻9 𝐻9 𝐻9 𝐻9 𝑑9 𝑒8 𝑒9 𝑓8 𝑓9 ℎ8 ℎ9 𝐻10 𝐻10 𝐻10 𝑑10 ℎ9 ℎ10 𝐻11 𝐻11 𝐻11 𝑐11 𝑑11 ℎ11 𝐻12 ℎ12 Примечание: в квадратных скобках предпочтительные классы допусков 𝐻5 𝑔4 𝐻6 𝑔5 𝐻7 𝑔6 𝐻11 𝐻11 𝑎11 𝑏11 𝐻12 𝑏12 𝐻6 𝑟5 𝐻7 𝑟6 s t u 𝐻6 𝑠5 𝐻7 𝐻7 𝐻7 𝑠6 𝑡6 𝑢6 𝐻8 𝐻8 𝑠7 𝑢8 60 Таблица 11 - Нижние предельные отклонения размеров колец подшипников (верхние предельные отклонения всех колец равны 0) Подшипники шариковые и роликовые радиальные и шариковые радиальноупорные 4 5 6 0 -4 -5 -7 -8 -4 -5 -7 -8 -5 -6 -8 -10 -6 -8 -10 -12 -7 -9 -12 -15 -8 -10 -15 -20 -10 -13 -18 -25 -12 -15 -22 -30 -18 -25 -35 -23 -30 -40 -35 -45 -4 -5 -7 -8 -5 -6 -8 -9 -6 -7 -9 -11 -7 -9 -11 -13 -8 -10 -13 -15 -9 -11 -15 -18 -10 -13 -18 -25 -11 -15 -20 -30 -13 -18 -25 -35 -15 -20 -28 -40 -23 -33 -45 Кольца внутренние Классы точности от 2,5 до 10 от 10 до 18 от 18 до 30 от 30 до 50 от 50 до 80 от 80 до 120 от 120 до 180 от 180 до 250 от 250 до 315 от 315 до 400 от 400 до 500 от 6 до 18 от 18 до 30 от 30 до 50 от 50 до 80 от 80 до 120 от 120 до 150 от 150 до 180 от 180 до 250 от 250 до 315 от 315 до 400 от 400 до 500 Кольца наружные Номинальные диаметры, мм Виды подшипников Подшипники роликовые конические 4 -5 -6 -8 -9 -10 -13 -15 -6 -9 -9 -10 -11 -13 -15 -18 -20 - 5 -7 -8 -10 -12 -15 -18 -22 -25 -30 -8 -9 -11 -13 -15 -18 -20 -25 -28 -33 6 -7 -8 -10 -12 -15 -18 -22 -25 -30 -8 -9 -11 -13 -15 -18 -20 -25 -28 -33 0 -8 -10 -12 -15 -20 -25 -30 -35 -40 -9 -11 -13 -15 -18 -25 -30 -35 -40 -45 Таблица 12 - Основные отклонения валов и отверстий в корпусах, соединяемых с подшипниками качения (местное нагружение) Размер посадочного диаметра, мм Поля допусков Валов (осей) Отверстий в корпусе неразъемный Типы подшипников разъемный Нагрузка спокойная или с ударными толчками и вибрацией, перегрузка до 150 % до 80 от 80 до 260 h H H g G от 260 до 500 Все типы, кроме штампованных и игольчатых f 61 Продолжение таблицы 12 Нагрузка с ударами и вибрацией, перегрузка до 300 % до 80 Js от 80 до 260 Все, кроме штампованных, игольчатых и роликовых конических двухрядных h от 260 до 500 до 120 Js h H от 120 до 1600 Роликовые конические двухрядные g Таблица 13 - Основные отклонения валов и отверстий в корпусах, соединяемых с подшипниками качения (циркуляционное нагружение) Допускаемые интенсивности нагрузок РFr, H/мм Диаметр отверстия внутреннего кольца подшипника, мм При посадке на вал js k m n от 18 до 80 до 300 300…1400 1400…1600 1600…3000 от 80 от 180 до 600 600…2000 2000…2500 2500…4000 от 180 от 360 до 700 700…3000 3000…3500 3500…6000 от 360 от 630 до 900 900…3500 3500…4500 4500…8000 Номинальный диаметр наружного кольца D, мм Поля посадке в корпус K M N P от 50 до 180 до 800 800…1000 1000…1300 1300…2500 от 180 до 360 до 1000 1000…1500 1500…2000 2000…3300 от 360 до 630 до 1200 1200…2000 2000…2600 2600…4000 от 630 до 1600 до 1600 1600…2500 2500…3500 3500…5500 62 Таблица 14 - Значение коэффициента К1 Характер нагрузки Нагрузка с умеренными толчками и вибрацией, перегрузка до 150% Нагрузка с сильными ударами и вибрацией, перегрузка до 300% К1 1,0 1,8 Таблица 15 - Значение коэффициента К2 Для Вала Для корпуса D/d d1/d или D/D1 ≤1,5 1,5…2,0 2…3 от 0 до 0,4 1,0 1,0 1,0 1,0 от 0,4 до 0,7 1,2 1,4 1,6 1,0 от 0,7 до 0,8 1,5 1,7 2,0 1,4 свыше 0,8 2,0 2,3 3,0 1,8 Для всех подшипников Таблица 16 - Значение коэффициента К3 FA/FR×ctgβ К3 до 0,2 1,0 от 0,2 до 0,4 1,2 от 0,4 до 0,6 1,4 от 0,6 до 1 1,6 свыше 1,0 2,0 Таблица 17 - Шероховатость посадочных поверхностей под подшипники качения Класс Номинальный размер точности валов отверстий торцев заплечиков подшипника d ≤ 80 мм d > 80 мм d ≤ 80 мм d > 80 мм d ≤ 80 мм d > 80 мм Значение параметров Ra 0 1,25 2,5 1,25 2,5 2,5 2,5 6и5 0,63 1,25 0,63 1,25 1,25 2,5 4 0,32 0,63 0,63 1,25 1,25 2,5 63 Таблица 18 - Допуски и размеры, координирующие расположение полей допусков гладких калибров, мкм IT изделий Обозначения от 6 до 10 1,5 1,0 2,0 1,5 1,5 2,5 2,0 1,5 2,5 1,5 3,0 3,0 2,5 4,0 1,5 7,0 0 2,5 4,0 1,5 Z Y Z1 Y1 H H1 Z, Z1 Y, Y1 H, H1 Hs Z, Z1 Y, Y1 H H1 Hs Z, Z1 Y, Y1 H H1 Hs IT6 IT7 IT8 IT9 Интервалы номинальных размеров, мм от 10 от 18 от 30 от 50 от 80 до 18 до 30 до 50 до 80 до 120 2,0 2,0 2,5 2,5 3,0 1,5 1,5 2,0 2,0 3,0 2,5 3,0 3,5 4,0 5,0 2,0 3,0 3,0 3,0 4,0 2,0 2,5 2,5 2,5 3,0 3,0 4,0 4,0 5,0 6,0 2,5 3,0 3,5 4,0 5,0 2,0 3,0 3,0 3,0 4,0 4,0 4,0 4,0 5,0 6,0 2,5 2,5 2,5 3,0 4,0 4,0 5,0 6,0 7,0 8,0 4,0 4,0 5,0 5,0 6,0 3,0 4,0 4,0 5,0 6,0 5,0 6,0 7,0 8,0 10,0 2,0 2,5 2,5 3,0 4,0 8,0 9,0 11,0 13,0 15,0 0 0 0 0 0 3,0 4,0 4,0 5,0 6,0 5,0 6,0 7,0 8,0 10,0 2,0 2,5 2,5 3,0 4,0 Таблица 19 - Значение Ф𝒐 (𝒛) = z 0 0,01 0,02 0,03 0,04 0,05 0,06 0,08 0,09 0,1 0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,18 0,19 0,2 0,21 0,22 Фo(z) 0 0,00399 0,00798 0,01197 0,01595 0,01994 0,02392 0,03188 0,03586 0,03983 0,0438 0,04776 0,05172 0,05567 0,05962 0,06356 0,06749 0,07142 0,07535 0,07926 0,08317 0,08706 z 0,5 0,51 0,52 0,53 0,54 0,55 0,56 0,58 0,59 0,6 0,61 0,62 0,63 0,64 0,65 0,66 0,67 0,68 0,69 0,7 0,71 0,72 Фo(z) 0,19146 0,19497 0,19847 0,20194 0,2054 0,20884 0,21226 0,21904 0,2224 0,22575 0,22907 0,23237 0,23565 0,23891 0,24215 0,24537 0,24857 0,25175 0,2549 0,25804 0,26115 0,26424 z 1 1,01 1,02 1,03 1,04 1,05 1,06 1,08 1,09 1,1 1,11 1,12 1,13 1,14 1,15 1,16 1,17 1,18 1,19 1,2 1,21 1,22 Фo(z) 0,34134 0,34375 0,34614 0,34849 0,35083 0,35314 0,35543 0,35993 0,36214 0,36433 0,3665 0,36864 0,37076 0,37286 0,37493 0,37698 0,379 0,381 0,38298 0,38493 0,38686 0,38877 z 1,5 1,51 1,52 1,53 1,54 1,55 1,56 1,58 1,59 1,6 1,61 1,62 1,63 1,64 1,65 1,66 1,67 1,68 1,69 1,7 1,71 1,72 от 120 до 180 4,0 3,0 6,0 4,0 5,0 8,0 6,0 4,0 8,0 5,0 9,0 6,0 8,0 12,0 5,0 18,0 0 8,0 12,0 5,0 Допуск формы калибра IT1 IT2 IT2 IT1 IT2 IT3 IT1 IT2 IT3 IT1 𝒛𝟐 𝒛 ∫ 𝒆 𝟐 𝒅𝒛 √𝟐𝝅 𝟎 𝟏 Фo(z) 0,43319 0,43448 0,43574 0,43699 0,43822 0,43943 0,44062 0,44295 0,44408 0,4452 0,4463 0,44738 0,44845 0,4495 0,45053 0,45154 0,45254 0,45352 0,45449 0,45543 0,45637 0,45728 z 2 2,02 2,04 2,06 2,08 2,1 2,12 2,16 2,18 2,2 2,22 2,24 2,26 2,28 2,3 2,32 2,34 2,36 2,38 2,4 2,42 2,44 Фo(z) 0,47725 0,47831 0,47932 0,4803 0,48124 0,48214 0,483 0,48461 0,48537 0,4861 0,48679 0,48745 0,48809 0,4887 0,48928 0,48983 0,49036 0,49086 0,49134 0,4918 0,49224 0,49266 z 3 3,05 3,1 3,15 3,2 3,25 3,3 3,4 3,45 3,5 3,55 3,6 3,65 3,7 3,75 3,8 3,85 3,9 3,95 4 4,05 4,1 Фo(z) 0,49865 0,49886 0,49903 0,49918 0,49931 0,49942 0,49952 0,49966 0,49972 0,49977 0,49981 0,49984 0,49987 0,49989 0,49991 0,49993 0,49994 0,49995 0,49996 0,49997 0,49997 0,49998 64 Продолжение таблицы 19 0,24 0,25 0,26 0,3 0,32 0,34 0,36 0,37 0,38 0,39 0,4 0,41 0,42 0,43 0,44 0,45 0,46 0,48 0,09483 0,09871 0,10257 0,11791 0,12552 0,13307 0,14058 0,14431 0,14803 0,15173 0,15542 0,1591 0,16276 0,1664 0,17003 0,17364 0,17724 0,18440 0,74 0,75 0,76 0,8 0,82 0,84 0,86 0,87 0,88 0,89 0,9 0,91 0,92 0,93 0,94 0,95 0,96 0,97 0,27035 0,27337 0,27637 0,28814 0,29389 0,29955 0,30511 0,30785 0,31057 0,31327 0,31594 0,31859 0,32121 0,32381 0,32639 0,32894 0,33147 0,33398 1,24 1,25 1,26 1,3 1,32 1,34 1,36 1,37 1,38 1,39 1,4 1,41 1,42 1,43 1,44 1,45 1,46 1,47 0,39251 0,39435 0,39617 0,4032 0,40658 0,40988 0,41309 0,41466 0,41621 0,41774 0,41924 0,42073 0,4222 0,42364 0,42507 0,42647 0,42785 0,42922 1,74 1,75 1,76 1,8 1,82 1,84 1,86 1,87 1,88 1,89 1,9 1,91 1,92 1,93 1,94 1,95 1,96 1,97 0,45907 0,45994 0,4608 0,46407 0,46562 0,46712 0,46856 0,46926 0,46995 0,47062 0,47128 0,47193 0,47257 0,4732 0,47381 0,47441 0,475 0,47558 2,48 2,5 2,52 2,6 2,64 2,68 2,72 2,74 2,76 2,78 2,8 2,82 2,84 2,86 2,88 2,9 2,92 2,94 0,49343 0,49379 0,49413 0,49534 0,49585 0,49632 0,49674 0,49693 0,49711 0,49728 0,49744 0,4976 0,49774 0,49788 0,49801 0,49813 0,49825 0,49836 4,2 4,25 4,3 4,5 4,6 4,7 4,8 4,85 4,9 4,95 5 0,49999 0,499995 0,499996 0,499997 0,499999 0,499999 0,499999 0,499999 0,499999 0,499999 0,499999 65