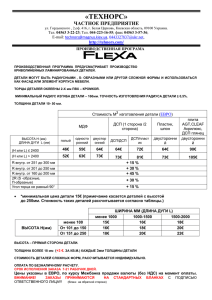

Введение Развитие народного хозяйства страны в значительной мере определяется ростом объема производства металлов, расширением сортамента изделий из металлов и сплавов и повышением их качественных показателей, что в значительной мере зависит от условий пластической обработки. Знание закономерностей обработки металлов давлением помогает выбирать наиболее оптимальные режимы технологических процессов, требуемое основное и вспомогательное оборудование и технически грамотно его эксплуатировать. Металлы, наряду со способностью деформироваться, обладают также высокими прочностью и вязкостью, хорошими тепло- и электропроводностью. При сплавлении компонентов, металлов, создаются в зависимости материалы с от свойств высокой составляющих жаростойкостью и кислотоупорностью, магнитными и другими полезными свойствами. Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов технологический процесс давлением представляет металлургического собой производства. важный При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов. Значительно возрастает производство изделий листовой штамповкой, особенно в сочетании со сваркой, клепкой, закаткой, что при сокращении трудоемкости сборочных работ снижает массу машин без уменьшения их прочности. Холодная штамповка - одна из самых прогрессивных технологий получения заготовок, а в ряде случаев и готовых деталей изделий машиностроения, приборостроения, радиоэлектронных и вычислительных средств. По данным приборостроительных и машиностроительных предприятий до 75% заготовок и деталей изготавливается методами холодной штамповки. Характерными чертами процессов холодной штамповки, обеспечивающими её широкое распространение, являются: ограниченность номенклатуры оборудования, простота эксплуатации оборудования, возможность изготовления изделий из разнообразных материалов, высокая производительность труда, низкая квалификация рабочих, малая себестоимость изделий, применение инструмента, автоматически обеспечивающего необходимые точность детали и шероховатость её поверхности, малые потери материала, высокий коэффициент его использования, возможность механизации и автоматизации процессов. Специфической особенностью процесса холодной штамповки является высокая стоимость инструмента - штампов. Этот фактор предъявляет особо жесткие требования к качеству разработки технологических процессов. Сейчас применяются разные материалы, но все их принято условно классифицировать на группы: конструкционные материалы - применяются для создания деталей, узлов РЭС, инструментальные стали и сплавы (штампы, пресс-формы), стали и сплавы с заданными физико-механическими свойствами (радиоматериалы), неметаллические материалы (слюда, бумага, картон). Выбор материала зависит от условий эксплуатации РЭС, от назначения РЭС. Несмотря на большое разнообразие физико-механических свойств, качество материалов зависит атомно-молекулярного строения. от химического строения, чистоты, от 1. Анализ технического задания В данном курсовом проекте нам необходимо разработать технологический процесс изготовления детали «стакан» и конструкции технологической оснастки (станочного приспособления). Исходными данными для разработки являются: o чертёж детали; o коэффициент закрепления операции Кзо = 8; o материал детали ЛС59-1 ГОСТ15527-2004; o остальные технические требования по СТБ 1014-95. В данном проекте необходимо выполнить анализ технологичности конструкции детали, осуществить выбор методов, наиболее подходящих для производства детали, разработать маршрутную технологию изготовления детали, рассчитать при необходимости припуски на обработку. Так же в задачу проекта входит выбор технологического оборудования, оснастки и инструмента, необходимого для производства данной детали. Все процессы и технологии, применяемые в производстве данной детали должны соответствовать существующим нормам по охране труда и технике безопасности, а так же требованиям экологической безопасности. Коэффициентом закрепления операции определяется тип производства. Для различных типов производства технология изготовления деталей одного и того же типоразмера отличается по объединению переходов в операции и используемым типам оборудования и оснастки. Технологические решения, прогрессивные в массовом производстве, оказываются нецелесообразными и непрогрессивными в условиях мелкосерийного производства, и наоборот. Различают три типа производства: o единичное; o серийное; o массовое. Серийное, в свою очередь, подразделяется на: мелкосерийное, среднесерийное, крупносерийное. Коэффициенты закрепления операции для каждого вида производства приведены в таблице 1. Таблица1 - Коэффициенты закрепления операции для различных видов производства. Значения коэффициента закрепления операций Типы производства Массовое Крупносерийное До 1 1-10 Серийное 11-20 Мелкосерийное 21-40 В нашем случае, коэффициент закрепления операции равен 8. Это означает, что деталь будет изготавливаться в условиях крупносерийного производства. Крупносерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, нежели мелкосерийное производство. специальными, Используются так и универсальные универсальными станки, и оснащенные как универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В крупносерийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные определенных станках. самостоятельные операции, выполняемые на 2. Обзор методов изготовления деталей, аналогичных заданной При изготовлении детали “стакан” и аналогичных ей рациональнее всего использовать метод обработки давлением. Высокая производительность этого метода, низкая себестоимость и высокое качество продукции привели к широкому применению такого рода прогрессивных процессов.[1] Обработка давлением - это процессы получения заготовок силовым воздействием инструмента на исходную заготовку из пластического материала. Пластическое деформирование при обработке давлением, состоящее в преобразовании заготовки простой формы в деталь более сложной формы, но того же объема, относится к малоотходной технологии. Обработкой давлением получают не только заданную форму и размеры, но при этом обеспечивается также и требуемое качество металла, надёжность изделия в работе. Виды обработки давлением выбирается в зависимости от материала заготовки, формы и размеров изделий, типа производства и бывают следующие: прокатка, волочение, прессование, ковка и штамповка. Прокатка - это деформирование холодного или нагретого металла вращающимися валиками для изменения формы и размеров поперечного сечения и увеличения длины заготовки. Волочение - это протягивание заготовки с силой Р через сужающееся отверстие в инструменте, называемом волокой. При этом конфигурация отверстия определяет форму получаемого профиля. Исходными заготовками служат прокатанные или прессованные прутки и трубы. Прессование - это выдавливание заготовки из контейнера через отверстие в матрице, соответствующее сечению выдавливаемого профиля. Исходной заготовкой является слиток или прокат. Ковка - это деформирование усилием нагретой заготовки рабочими поверхностями универсального инструмента - бойками - при свободном течении металла в стороны. Исходными заготовками могут быть слитки, сортовой прокат. Штамповка - это обработка давлением с помощью специального инструмента - штампа. Исходной заготовкой является сортовой или массовый прокат. Штамповка широко применяется при серийном и массовом производстве заготовок и деталей в приборостроении, электротехнике и других отраслях промышленности. Процессы обработки давлением в холодном состоянии отличаются высокой производительностью, обеспечивают экономное относительно расходование малой материала. трудоемкостью, Холодная листовая штамповка - один из методов этого класса. По сравнению с горячей штамповкой она имеет ряд преимуществ: отсутствуют энергоемкие операции нагрева, поверхность металла не окисляется, изделия имеют более высокие точность размеров и качество поверхности. В отличие от обработки резанием холодная штамповка позволяет значительно сократить расход металла, уменьшить трудоемкость и повысить производительность, за счет деформационного упрочнения детали получаются более легкими и износостойкими. Для неё присуще также ограниченная номенклатура (следовательно, и универсальность прессового оборудования) и простота эксплуатации оборудования, широкие возможности механизации и автоматизации процессов, низкая квалификация рабочих и др. Однако фактор высокой стоимости оснастки (штампов) предъявляет жесткие требования к качеству разработки технологического процесса и типу производства. Холодной штамповкой можно получать готовые детали, которые не требуют дальнейшей механической обработки. Достигаемая точность - 610 квалитеты, шероховатость поверхности - до Rа = 0,160,04 мкм. Наибольшее применение этот метод находит в серийном и массовом производстве. Необходимые операции подготовки заготовок к холодной деформации: удаление окалины, загрязнения, дефектов, нанесение смазок. Для изготовления детали типа “стакан” пригодны такие виды операций холодной штамповки, как вырубка и пробивка. Вырубка и пробивка являются операциями отделения части листа по замкнутому контуру в штампе. Обработка производится в вырубном штампе последовательного действия. Вырубным пуансоном вырубается наружный контур изготавливаемой детали, а пробиваемым - внутренний. Точность размеров детали после вырубки и пробивки зависит от следующих факторов: точности выполнения рабочих поверхностей штампа; способа вырубки; механических свойств заготовки данного материала; толщины листа и др. При таком способе производства точность размера находится в пределах 35 - го классов точности. 3. Выбор метода изготовления детали Из выше сказанного можно сделать вывод, что наиболее целесообразным с технологической и экономической точек зрения является метод холодной листовой штамповки. являются высокая Основными достоинствами производительность, точность холодной штамповки размеров и чистота поверхности изделий, повышенная прочность штампуемых деталей, низкий расход металла, широкий диапазон изготовляемых типоразмеров. В крупносерийном производстве содержание технологических операций характеризуется: применением специальных сложных не переналаживаемых комбинированных штампов совмещённого и последовательного действия, в которых выполняется до нескольких десятков разнообразных переходов; использование исходных заготовок преимущественно в виде лент и полос; применением автоматических штамповочных автоматов, быстроходных объединённых прессов в и специальных автоматические линии с использованием манипуляторов. Операции технологических процессов холодной листовой штамповки отличаются простотой и не требуют исполнителей высокой квалификации, вместе с тем они высокопроизводительны и обладают достаточно высокой точностью и стабильностью геометрических параметров обрабатываемых деталей. Также следует отметить, что холодная листовая штамповка является одним из наиболее прогрессивных способов изготовления деталей. Этим способом изготавливают представителями таких 70−80% деталей деталей являются приборов. пластины Типовыми магнитопроводов трансформаторов, корпусные детали, коробки, стаканы, крышки, панели, волноводы, отражатели параболических антенн, крепёжные детали (болты, винты, гайки, шайбы, заклёпки) и т.п.[2] 4. Обоснование выбора материала и заготовки для изготовления детали Данная деталь «стакан» изготавливается из ленты латуни ЛС59-1 ГОСТ15527-2004. При выборе материалов деталей необходимо учитывать многие факторы, в том числе прочность, жесткость и массу конструкций, обрабатываемость, стоимость и дефицитность материала, влажность и температурные условия работы и др. Учет различных факторов позволяет обеспечить требуемые в разных условиях эксплуатационные свойства деталей. Химический состав латуни ЛС59-1 представлен в таблице 2.[3] Таблица 2 - Химический состав латуни ЛС59-1 Наименовани е сплава Марка Химический состав в % Основной элемент Медь Свине Же ц лез о Латунь свинцовая ЛС59-1 57,0-60 ,0 0,8-1,9 ― Ма рга нец ― Ал юм ини й ― Оло во Кре мни й Ник ель Мы шья к Цинк 0,3 ― ― ― остальное Латуни - медно-цинковые сплавы, иногда с добавками свинца, олова, железа, никеля, других элементов. Латуни по сравнению с медью, обладают более высокой механической прочностью и повышенним удельным электрическим сопротивлением, легко поддаются пластической деформации, обработке давлением и резанием. Латуни подразделяются на обрабатываемые давлением и литейные. Большинство латуней допускает электрическую и газовую сварку и паяются мягкими и твердыми припоями. Марки и состав латуней, обрабатываемых Механические свойства механической и давлением латуней термической определяется зависят обработки. от ГОСТ технологии Плавку латуни 15527-2004. изготовления, необходимо производить под вытяжной вентиляцией, так как некоторые элементы из состава сплавов интенсивно испаряются, ядовиты и вредны для здоровья. При плавке, желательно не перегревать сплав, так как некоторые компоненты сплава воспламеняются на воздухе (например - цинк). При плавке рекомендуется использовать флюсы, для понижения окисления сплава. Легкоплавкие компоненты добавлять в расплав осторожно. Если требуется приготовить или откорректировать сплав, плавку начинают с легкоплавких компонентов, добавляя компоненты с более высокой температурой плавления. Механические свойства латуни ЛС59-1 представлены в таблице 3. [4] Таблица 3 - Механические свойства латуни ЛС59-1 Марка латуни ЛС59-1 Способ Толщина изготовления ленты ленты, мм и состояние материала Тянутые мягкие Тянутые полутвердые 0,1- 30 0,1- 12 Поступающие на Временное сопротивление δв,МПа δ5 δ10 не менее 25 22 10 8 330 400 обработку Относительное удлинение, % заготовки утвержденным техническим условиям, техническому контролю соответствующей размеров формы и по поверхностей заготовок 80-140 121-170 должны поэтому Твердость, HV20 соответствовать заготовки подвергают инструкции. Отклонения должны соответствовать требованиям чертежа заготовки. Заготовки должны быть выполнены из материала указанного на чертеже, обладать соответствующим ему механическим свойствам, не должны иметь дефектов. В нашем случае в качестве заготовки используется лента ДПРИП 0,15×10 НД ЛС59-1 Р ГОСТ2208-2007 - лента холоднокатанная, повышенной точности по толщине и нормальной точности по ширине, полутвердая, толщиной 0,15мм, шириной 10мм, немерная, из латуни марки ЛС59-1, вид испытаний Р. 5. Выбор оборудования и инструмента Предварительно составим последовательность выполнения операций позволяющих получить готовую деталь и произвести подбор необходимого оборудования и инструмента. (Предварительный технологический процесс). Операция 005. Отрезная На этой операции производится разрезка исходной ленты на полосы необходимой длины и ширины. Операция 010 Штамповочная (вырубка и вытяжка) На этой операции производится вырубка круга диаметром 5.5 мм и вытяжка на глубину 2 мм. Операция 015 Контрольная. На этой операции производится контроль качества изготовленной детали и точности размеров. При выборе пресса необходимо выполнение следующих условий:[5] - Тип пресса и величина хода ползуна должно соответствовать технологической операции. Номинальное усилие пресса должно быть больше усилия, требуемого для штамповки. Мощность пресса должна соответствовать количеству выполняемой работы, необходимой для данной операции. Пресс должен обладать достаточной жесткостью, а для разделительных операций - также повышенной точностью направляющих. Закрытая высота пресса должна соответствовать или быть выше закрытой высоты штампа. Габаритные размеры стола и ползуна пресса должны давать возможность установки и закрепления штампов и подачу заготовок. В крупносерийном производстве рекомендуется применять универсальные прессы. Усилие пресса обычно берется значительно больше расчетного усилия вырубки для увеличения запаса жесткости и повышения надежности и долговечности пресса и штампа. Усилие вырубки контура детали рассчитывается по формуле: =kСРLS (1) где k=1,2 коэффициент, учитывающий состояние режущих кромок пуансона и матрицы, неравномерность толщины материала; L- длина вырезаемого контура; S=0,15 мм- толщина заготовки; ср=400 МПа сопротивление материала срезу. Усилие вырубки детали диаметром 5.5 мм при толщине детали 0,15 мм. L=(d)=(3,145.5)=17,27 мм Тогда получаем P=1,217,274000,15=1,24 кН Усилие снятия детали с пуансона определяется по формуле: СН=РКСН S (2) где Ксн=0,01…0,05. Получаем PСН=1,240,03=0,04 кН. Усилие проталкивания детали через матрицу: пр=РКпр S (3) где Кпр=0,03…0,07. Получаем Pпр=1,240,04=0,05 кН. Усилие пресса должно превышать усилие необходимое для выполнения операции: Рпреса=К(Р+PСН+Pпр) (4) Усилие пресса: Рпреса=1,25(1,24+0,04 +0,05)=1,66 кН Таблица 4 −Прессы механического действия для холодной листовой штамповки Наименование оборудования Пресс кривошипный простого действия '' '' '' '' '' '' Пресс кривошипный, с ЧПУ и авт. подачей загот. Пресс-автомат для чистовой вырубки Модель КД2114А КД2118А КД2122Е КД2124Е КД2126Г КД2128Е КЕ2130 К2128Ф3 А6826А А6830А Техническая характеристика Номин. усилие, кН 25 63 160 250 400 630 1000 630 400 1000 Ход ползуна, мм 36 50 55 65 90 100 130 71 50 60 Частота хода, мин -1 250,200, 400 190,150 250 160 160 140 125 100 63 10 - 90 16 75 Размер стола, мм 280х180 360х280 420х280 500х340 630х460 710х410 950х630 900х650 800х300 425х425 деталь штамп обработка латунь По полученным данным выбираем пресс для большего усилия 25т. Пресс КД2114А Усилие создаваемое прессом - 25т. Минимальный ход ползуна 36мм. Частота хода - 200 об/мин Размер стола - 280180 6. Конструирование оснастки (станочного приспособления) Штампы, применяемые для вырубки и пробивки, отличаются большим разнообра зием как в отношении выполняемых ими операций, так и по конструктивному оформлению, определяемому характером производства. В массовом производстве применяют сложные штампы, обладающие высокой стойкостью и средствами автоматического контроля параметров. В серийном используют более простые конструкции и, соответственно, более дешевые в изготовлении. В среднесерийном производстве находят применение комбинированые штампы -которые совмещают в себе операцию пробивки отверстий и вырубку контура. по способу действия различают штампы простые, последовательные и совмещенные. по количеству операций штампы могут быть одно- или многооперационными. по способу подачи материала - с неподвижным или подвижным упором, с ловителями, с боковыми шаговыми ножами, с ручной или автоматической подачей полосы или ленты и т.д. Комбинированные штампы подразделяются по характеру совмещения операций во времени: последовательного действия, в которых изготовление детали производится за несколько переходов под различными пуансонами при последовательном перемещении заготовки; совмещенного действия , в которых изготовление детали производится за один ход пресса концентрировано расположенными пуансонами при неизменном положении заготовки; последовательно - совмещенного действия, в которых изготовление детали происходит путем сочетания последовательной и совмещенной штамповок. Штампы без направляющих более просты в изготовлении и имеют малую масс и размеры , но неудобны в установке, небезопасны в эксплуатации и обладают невысокой стойкостью. Штампы без направляющих применяются только в мелкосерийном и опытном производстве. Штампы с направляющими просты и надежны в эксплуатации, удобны при установке, обладают повышенной стойкостью, но более сложны в изготовлении. Наибольшее распространение получили штампы с направляющими колонками, которые в своем составе имеют неподвижный либо подвижный съемник. Все детали штампов могут быть разбиты на две основные группы: детали технологического назначения, непосредственно участвующие в производимой операции и находятся во взаимодействии с материалом и изделием; детали конструктивно - сборочного назначения, несущие монтажно-крепежное назначение в конструкции штампа. Блоки - комплекты верхних и нижних оснований штампов, связанных направляющими устройствами (колонки, планки, цилиндры). Блоки подразделя ются на индивидуальные, предназначенные для установки различных сменных пакетов штампов. Пакеты - верхние и нижние комплекты штампов с пуансонодержателями, заготовками матриц и съемниками обычно без специальных направляющих устройств или с направлением пуансона по плите съемника. Крепежными деталями штампов являются винты и болты, соединяющие между собой различные детали штампа, и установочные штифты, служащие для предотвращения взаимного смещения деталей штампа при сборке, а так же для противодействия боковым срезающим усилиям. Рабочие детали штампов - пуансоны и матрицы. В холодной листовой штамповке применяется большое количество пуансонов различного технологического назначения. Значительная часть из них не является типовой, а зависит от формы и характера штампуемых деталей, например: фасонные, вырубные, гибочные, формовочные и т.д. Общим конструктивно-технологическим элементом матриц вырубных и пробивных штампов является форма рабочего отверстия. В производстве данной детали будет использоваться многооперационный (2-х местный) совмещенный штамп вырубки и вытяжки контура детали. Штамп вырубки-вытяжки состоит из блока с двумя направляющими колонками, расположенными по диагонали, пуансона-матрицы закрепленных в блоке напротив друг друга. Расчет исполнительных размеров пуансона и матрицы штампа зависит от элементов контура детали и материала вырубаемой детали. Значение зазора Z между пуансоном и матрицей вырубного штампа ориентировочно равно 5 - 6% от толщины материала S и составляет для материала ЛС59-1 при толщине 0,15 мм. (0,006 … 0,007 мм). При вырубке зазор получается за счет пуансона, а при вытяжке - за счет матрицы. Величина зазора и его равномерное распределение оказывают существенное влияние на качество поверхности среза, величину усилия вырезки и износ режущих частей. 7. Расчет припусков на обработку, погрешностей и режимов обработки Метод выполнения заготовок для деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку - значит установить способ ее получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления. Припуск на обработку - слой материала, удаляемый с поверхности заготовки в процессе ее обработки для обеспечения заданного качества детали. Промежуточный припуск - слой материала, удаляемый при выполнении отдельного технологического перехода. Общий припуск - слой материала, необходимый для выполнения всей совокупности технологических переходов, т.е. всего процесса обработки данной поверхности от черной заготовки до готовой детали. Припуск назначается для компенсации погрешностей, возникающих в процессе предшествующего и выполняемого переходов технологического процесса изготовления детали. Величину припуска для элементарной поверхности детали определяют расчетно-аналитическим методом или ориентировочно соответствующим справочным таблицам, ГОСТ и т.п. назначают по 8 Охрана труда и техника безопасности 1. Общие требования безопасности при штамповке и обработке резанием [6] 1.1. К работе допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и специальное обучение по утвержденной программе с проверкой знаний по охране труда в квалификационной комиссии, первичный инструктаж по охране труда на рабочем месте. 1.2. Не допускается: употреблять алкогольные, наркотические и токсические средства на предприятии. Курить можно только в установленных специально оборудованных местах. .3. По нормам выдачи средств индивидуальной защиты положено: костюм х/б, ботинки кожаные, рукавицы х/б, перчатки трикотажные, очки защитные. .4. На рабочем месте должна быть технологическая карта или чертеж с указаниями в них мер безопасности. .5. При осуществлении вырубных операций в штампах должны быть соблюдены зазоры безопасности между их подвижными и неподвижными частями: не более 8мм между верхним подвижным съемником и матрицей или между нижним подвижным съемником и пуансоном при нахождением ползуна в верхнем положении; не менее 25мм между нижним съемником или прижимом и пуaнcoнoдержателем, между вилками ( в штампах с направляющими колонками ) и съемником при прохождении ползуна в нижнем положении, исключающим травмирование пальцев штамповщика. При невозможность выполнения этих требований опасные зоны должны иметь ограждения, исключающие возможность попадания рук в опасную зону. .6. При штамповке крупных деталей, габаритные размеры которых исключают попадание рук штамповщика в опасную (рабочую) зону, укладка заготовки и удаление отхода допускаются без применения вспомогательного инструмента (пинцета). Ручное укладывание заготовок в рабочую зону и удаление из нее отштампованных деталей и отходов допускается только при полной остановке ползуна пресса в верхнем положении. .7. Подача заготовок в рабочую зону штампа и удаление из нее отштампованных деталей вручную или пинцетом допускается только при наличии на прессах соответствующих мер зашиты (двуручного включения, защитного ограждения или специальных приспособлений к прессу, устраняющих возможность травмирования рук штамповщика). .8. Ползун гидропресса должен надежно удерживаться в верхнем положении. опускание ползуна под собственным весом недопустимо. .9. Рабочее место должно содержаться в порядке. На рабочем месте должна находиться тара для заготовок деталей и отходов. Не допускается складирование вне тары заготовок, деталей, отходов. .10. Невыполнение требований настоящего инструкции является нарушением производственной и трудовой дисциплины. Виновные в этом привлекаются к ответственности в соответствии с Трудовым кодексом РБ. . Требования безопасности перед началом работы 2.1. Выполняйте только ту работу, которая Вам поручена администрацией при условии, что безопасные способы ее выполнения Вам хорошо известны. В сомнительных случаях обращайтесь к мастеру (наладчику) за разъяснением. 2.2. Наденьте полагающуюся по нормам спецодежду, спецобувь, заправьте одежду так, чтобы не было развевающихся концов, уберите волосы под головной убор. Перед операцией вырубки из полосы при ручной подаче или при заправке в автоматическую подачу наденьте рукавицы .3. станка Проверьте и убедитесь в исправности: 2.3.1. всех частей пресса и , правильности их взаимодействия. 2.3.2. действия остановочно-пусковых приспособлений (пусковых кнопок, педалей и др.); .4. Проверьте штамп на предмет отсутствия посторонних предметов на пуансоне, матрице, прижиме, съемнике, вокруг них и под ними, на колонках, во втулках. .5. Убедитесь в правильности установки штампа при штамповке деталей на провал: В этом случае в плите должно быть отверстие для выхода деталей и отходов. И шлифовального круга станка. .6. Проверьте наличие ограждений на вращающихся механизмах, обратив особое внимание на наличие ограждений для защиты опасной зоны пресса или штампа (подвижные и неподвижные решетки, щитки, экраны), вращающихся частей шлифовального станка. .7. Проверьте исправность ручного инструмента (пинцетов, крючков и др.), предусмотренного техпроцессом для выполнения данной операции. .8. Детали, заготовки уложите в тару так, чтобы они не загромождали рабочее место и проходы. .9. Проверьте работу пресса на холостом ходу. Убедившись в его исправности, приступайте к выполнению производственного задания. .10. Обо всех замеченных недостатках и неисправностях оборудования, штампа, крепления штампа и т.д. немедленно сообщите мастеру, и до устранения неисправности к работе не приступайте. Все неисправности оборудования, оснастки и т.д. устраняются только специальным обслуживающим персоналом: наладчиком, слесарем,. электромонтером и др. 3. Требования безопасности во время работы. 3.1 Будьте внимательны, не отвлекайтесь посторонними делами. Разговорами не отвлекайте других. Не переключайте самовольно работу пресса с установленного мастером (наладчиком) режима и не заклинивайте пусковые кнопки пресса. Включайте пресс на рабочий ход только после того, как заготовка будет правильно уложена в штамп, а руки выведены из опасной зоны. При движении ползуна пресса не поправляйте заготовку, даже если она неправильно уложена, в этом случае немедленно выключите пресс. 3.1 При застревании детали в штампе выключите пресс и сообщите об этом мастеру. 3.2 При укладке и снятии детали со штампа не держите ногу на педали включения пресса, со станка станок должен быть отключенстанка. .3 При укладке заготовки, снятии отштампованной детали и отходов с помощью пинцета держите его по возможности ближе к концу рукоятки, чтобы рука находилась за пределами опасной зоны. .4 Следите за тем. чтобы педаль пресса была ограждена и не произошло самовключение пресса от случайно упавших на нее деталей или инструмента. .5 При штамповке отдельных заготовок с ручной подачей их на матрицу работу производите только двуручным включениям пресса. .6 При штамповке заготовок из ленты или полосы работу производите только при наличии направляющей линейки (или фиксаторов) и защитных щитков на штампе. В этом случае допускается ножное управление прессом (от педали). .7 Регулярно производите очистку штампа от высечек деталей и отходов согласно техпроцессу. Во избежание аварийных и травмоопасных ситуации не допускайте забивания штампа отходами. .8 Не открывайте дверцы распределительных шкафов, крышки пусковых приборов, не снимайте защитные ограждения и кожухи с токоведущих частей электрооборудования прессов. .9 Включение пусковых кнопок или педали производите до отказа, т.к. небрежное включение может вызвать сдвоенный ход ползуна пресса. .10 Укладку заготовок в штампы и съем со штампа производите только при полной остановке ползуна пресса в верхнем положении. .11 Не производите самостоятельную наладку и какие-либо исправления пресса или штампа, станка в процессе обработки. .12 Смазывание рабочих: частей штампа и листового металла производите только специальными кистями или приспособлениями для этих целей, чтобы не вводить руки в опасную зону штампа. Оборудование смазывать согласно графика технического обслуживанию. .13 Удаление мелких готовых деталей из зоны штампа (в соответствии с технологическим процессом) производить с помощью сжатого воздуха. При удалении деталей из зоны штампа сжатым воздухом работайте в защитных очках. .14 Используйте в качестве средства индивидуальной защиты очки защитные закрытые с прямой вентиляцией (ЗП2-80 ГОСТ 12.4.0) 3-85; Удаление готовых средне- и крупногабаритных деталей после вырубки производить с помощью используемой для вырубки самой полюсы исходного металла. 3.17 При уходе с рабочего места выключите пресс, отключите питание шлифовального станка. Заключение В результате выполнения курсового проекта был разработан технологический процесс изготовления стакана и рассчитаны некоторые показатели, как самого технологического процесса, так и применяемого инструмента, оснастки оборудования. Отметим, что разработанный технологический процесс является одним из вариантов возможный построений технологических процессов и ему присущи некоторые недостатки. Главным преимуществом маршрутной технологии технологического процесса является универсальной применение оснастки, что распространенного является важным при оборудования и крупносерийном производстве, для минимизации затрат на подготовку производства. Список используемых источников 1. Краткий справочник металлиста. Под ред. Малова А.Н. М.: Машиностроение, 1971. - 770с. 2. Справочник технолога машиностроителя. В двух томах. Изд. 3-е. Под ред. А.Г.Косиловой и Р.К.Мещерякова. М.: «Машиностроение», 1972. 3. ГОСТ15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки 4. Интернет источники <http://d16.3dn.ru/>, <http://www.allbest.ru/> 5. Справочник по холодной штамповке. Романовский В.П. Л.: Машиностроение, 1979.- 520 с. . Охрана труда в машиностроении: Учебник для машиностроительных вузов/Е.Я.Юдин, С.В.Белов, С.К.Баланцев и др. - М.: Машиностроение, 1983